宏程序34.docx

《宏程序34.docx》由会员分享,可在线阅读,更多相关《宏程序34.docx(20页珍藏版)》请在冰豆网上搜索。

宏程序34

单元**********

知识目标:

1、掌握宏程序的基本知识。

2、掌握椭圆、双曲线等非圆曲线的宏程序的编程方法。

技能目标:

1、熟练掌握宏程序的输入域编辑方法

2、熟练掌握宏程序零件的加工方法

3、掌握零件尺寸误差的调整方法

任务1梯形螺纹的加工

一、任务描述

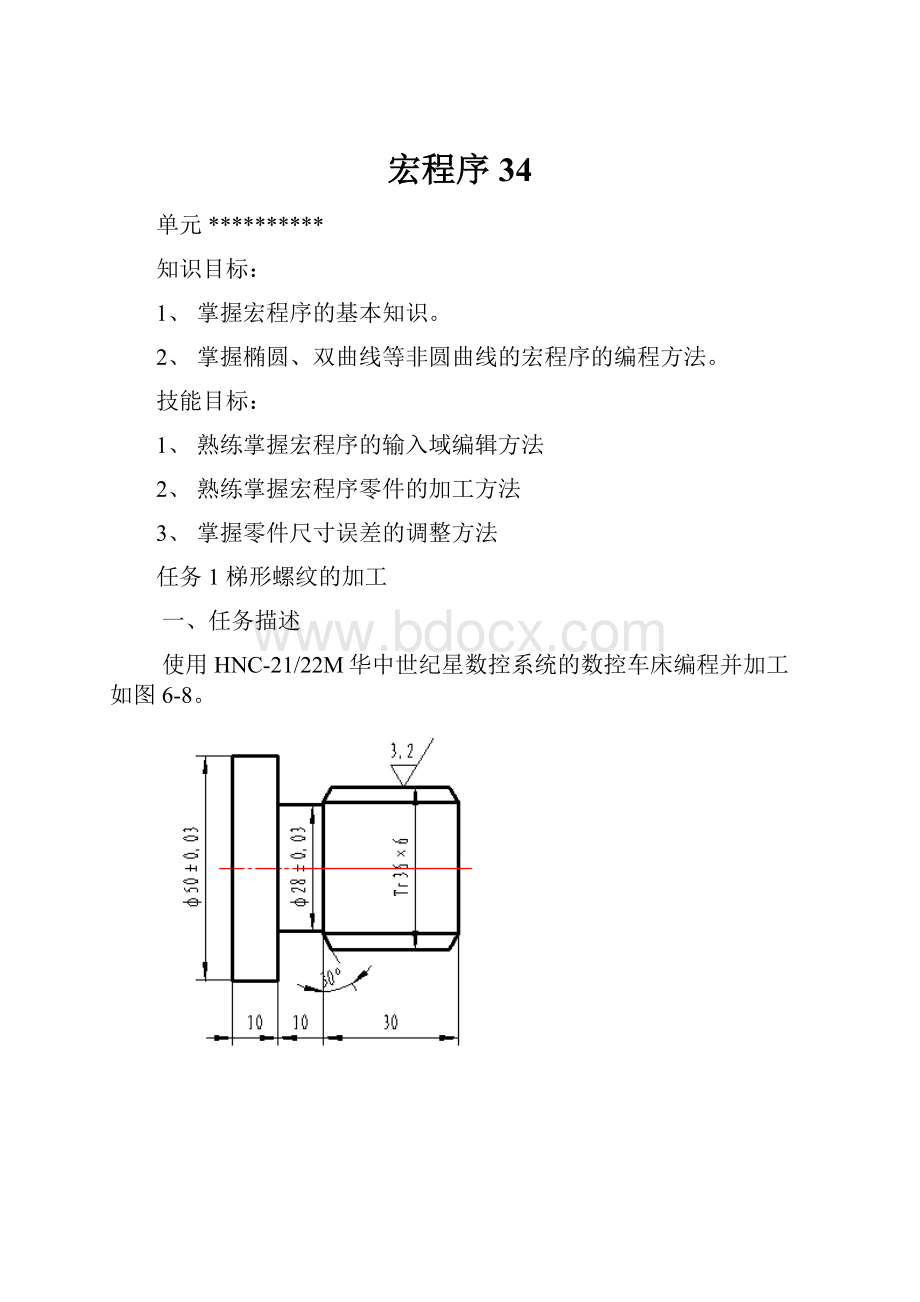

使用HNC-21/22M华中世纪星数控系统的数控车床编程并加工如图6-8。

图6-8

二、任务分析

梯形螺纹的车削工艺分析

加工梯形螺纹的加工有很多种:

直进法、斜进法、左右切削法、车直槽法、分层法等等。

由于梯形螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大。

学校的数控车床刚性较差,这就导致了梯形螺纹的车削加工难度较大,在数控车工技能培训中难于掌握,容易产生“扎刀”和“爆刀”现象,进而对此产生紧张和畏惧的心理。

在多年的数车工实习教学中,通过不断的摸索、总结、完善,对于梯形螺纹的车削也有了一定的认知,笔者认为利用宏程序进行分层切削,可以很好地解决出现的问题。

“分层法”车削梯形螺纹实际上是直进法和左右切削法的综合应用。

在车削较大螺距的梯形螺纹时,“分层法”通常不是一次性就把梯形槽切削出来,而是把牙槽分成若干层,每层深度根据实际情况而定。

转化成若干个较浅的梯形槽来进行切削,可以降低车削难度。

每一层的切削都采用左右交替车削的方法,背吃刀量很小,刀具只需沿左右牙型线切削,梯形螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,因此能加工出较高质量的梯形螺纹,且容易掌握,程序简短,容易操作。

3、相关知识

梯形螺纹的尺寸计算

国家标准规定梯形螺纹的牙型角为30°。

下面就介绍30°牙型角的梯形螺纹。

30°梯形螺纹(以下简称梯形螺纹)的代号用字母“Tr”及公称直径×螺距表示,单位均为mm。

左旋螺纹需在尺寸规格之后加注“LH”,右旋则不注出。

例如Tr36×6等。

图6-9梯形螺纹的牙型

梯形螺纹各部分名称、代号及计算公式

名称

代号

计算公式

牙型角

α

α=30°

螺距

P

由螺纹标准确定

牙顶间隙

ac

P

1.5~5

6~12

14~44

ac

0.25

0.5

1

外螺纹

大径

d

公称直径

中径

d2

d2=d-0.5P

小径

d3

d3=d-2h3

牙高

h3

h3=0.5P+ac

内螺纹

大径

D4

D4=d+2ac

中径

D2

D2=d2

小径

D1

D1=d-P

牙高

H4

H4=h3

牙顶宽

f、f′

f=f′=0.366P

牙槽底宽

W、W′

W=W′=0.366P-0.536ac

四、任务准备

1、设备选择

HNC-21/22M华中世纪星数控系统数控车床

2、零件毛坯

毛坯为Φ55×50,工件分两次装夹,先加工出左侧Φ50的外圆再倒头加工右侧Φ28槽以及梯形螺纹。

五、任务实施

1、刀具的确定

零件名称:

梯形螺纹

序号

刀具号

刀具规格及名称

数量

加工表面

备注

1

01

刀柄20×20

1

左侧外圆粗精加工

主偏角93°,副偏角35°

2

02

刀柄20×20

1

右侧梯形螺纹粗精加工

刀具角度与加工梯形角度一致

3

03

刀柄20×20

1

槽刀

2、加工工艺的确定

分析如图6-8所示零件,零件由圆柱面、槽和梯形螺纹组成,结构比较简单。

尺寸标注完整,轮廓描述清楚。

零件材料为45号钢,无热处理和硬度要求。

工艺路线安排如下:

(1)使用三爪卡盘夹持右侧,加工左侧Φ50的外圆。

(2)倒头加工右侧Φ28槽以及梯形螺纹。

制定加工工艺卡,如下:

数控加工工艺卡

零件名称

梯形螺纹

零件图号

6-8

工件材质

45钢

程序编号

夹具名称

数控系统

O0001

自定心卡盘

HNC-21/22M华中世纪星数控系统数控车床

工序号

工步内容

刀具号

主轴转速

r/min

进给量

Mm/r

背吃刀量

mm

备注

1

粗、精加工左侧Φ50×10的外圆

T01

500

0.15

2

T01

1200

0.5

0.5

2

粗、精加工右侧Φ28×10的槽

T03

500

0.15

2

加工30度角

T03

1200

0.5

0.5

3

加工Tr36×6

T02

300

6

0.1

编制

审核

批准

3、程序的编制

因外圆和槽的加工前部章节已做介绍,在此只做梯形螺纹加工宏程序

参考程序

加工程序

程序说明

O0001

T0202

换梯形螺纹刀

M03S300

主轴转速300r/min

#1=36

加工螺纹直径

#2=1.876

借刀量初始值(tg15*3.5*2或0.938*2=1.876)

WHILE#1GE29

加工循环至最小径尺寸结束

G00X38Z5

螺纹加工循环起点

G92X[#1]Z-32F6

加工螺纹牙型中间一刀

G00X38Z[5+#2]

螺纹加工循环起点

G92X[#1]Z-32F6

加工螺纹牙型右侧一刀(借刀)

G00X38Z[5-#2]

螺纹加工循环起点

G92X[#1]Z-32F6

加工螺纹牙型左侧一刀(借刀)

#1=#1-0.2

改变螺纹加工直径(每层切深0.1mm)

#3=[#1-29]/2

中间量

#2=#3*0.268

借刀量逐层根据梯形角度递减(tg15=0.268)

ENDW

结束循环

G00X38Z5

在底径处精加工一刀

G92X29Z-30F6

G00X100

刀架快速退回

Z100

M05

主轴停

M30

程序结束

4、工件和刀具的安装

梯形螺纹工件加工往往加工余量较大,切削力大,在装夹梯形螺纹工件时,通常采用两顶或一夹一顶的方法保证装夹牢固,同时使用工件的一个台阶靠住卡爪面或用轴向定位块限制,固定工件的轴向位置,以防止因切削力过大,使工件轴向位移而车坏螺纹。

车刀主切削刃必须与工件轴线等高或略高。

刀尖的角平分线应垂直于工件轴线,应用角度样板找正装夹,以免产生螺纹半角误差。

螺纹刀杆伸出不能太长,以免产生震动。

5、机床仿真为保障程序的正确性,在加工前使用机床的仿真功能对程序、走刀路线进行仿真。

仿真前应把机床锁死。

6、对刀及刀补

7、加工过程中的精度控制

(1)首件加工应单段运行,调整机床上的倍率按钮对加工参数进行修正,然后再自动运行。

(2)精度控制在加工过程中,为保证尺寸精度,粗加工后暂停加工测量工件尺寸,并对出现的误差用刀补修正法进行修正。

8、零件检测

(1)修正工件,去毛刺等。

(2)尺寸检测

(3)表面质量检测:

用粗糙度样板对比检测零件加工表面质量。

六、检查评议

姓名

零件名称

梯形螺纹

时间

90分钟

总得分

项目

序号

技术要求

配分

评分标准

检测记录

得分

零件加工

程序与工艺

机床操作

文明生产

记录员

7、问题及防治

在此梯形螺纹零件加工编程过程中,要理解刀是分层切削的,每层分中、左、右三刀,每层切深0.1mm,这样刀具每次切削下的材料不会太多,故切削力小,使工件较易加工完成。

如遇其他类似的梯形螺纹加工零件,每层分刀可分两道或四刀,视情况而定。

因为此零件为螺纹,故刀具要确保装夹正确且紧固,刀具刃磨要平整,不可出现零件加工过程中刀具损坏影响加工的情况。

注意事项

1、梯形螺纹车刀两侧副切削刃应平直,否则工件牙型角不正;精车时刀刃应保持锋利,要求螺纹两侧表面粗糙度要低。

2、工件在精车前,最好重新修正顶尖孔,以保证同轴度。

3、在外圆上去毛刺时,最好把砂布垫在锉刀下进行。

4、不准在开车时用棉纱擦工件,以防出危险。

5、车梯形螺纹时以防“扎刀”,建议用弹性刀杆。

6、车梯形螺纹时进给倍率和主轴倍率无效(固定100%)。

7、不要使用恒线速切削,用G97指令。

8、加工中的进给次数和被吃刀量应合理分配。

9、加工中要保证三针测量尺寸,利用Z向修改摩耗法切削。

10、必须设置导入量和导出量。

11、因车刀挤压会使螺纹大径尺寸膨长,因此车螺纹前的外圆直径应比大径小0.1mm~0.2.mm。

8、考证要点

图6-10

任务2抛物线曲面的加工

一、任务描述

使用HNC-21/22M华中世纪星数控系统的数控车床编程并加工如图6-11。

图6-11

2、任务分析

加工如图6-11所示零件,表面由右端抛物线曲面和左侧短轴组成。

此工件整体较为简单,表面都为外轮廓,故刀具选择主偏角为93°的机夹外圆刀进行加工。

编程方面的基本思路是用G71编程,外轮廓粗车循环,主要问题集中在抛物线曲面的编程表达方法,若用G01等G指令几乎无法编程,故可根据该抛物线曲面的公式,利用公式中x和z的关系,用宏程序编程加工。

三、相关知识

抛物线1、掌握的定义:

平面内与一定点F和一条定直线l的距离相等的点的轨迹叫做抛物线(定点F不在定直线l上)。

定点F叫做抛物线的焦点,定直线l叫做抛物线的准线

2、方程、图形、性质

标准方程

图形

统一方程

焦点坐标

准线方程

范围

对称性

轴

轴

轴

轴

顶点

离心率

焦半径

宏程序1.表达式与括号

包含运算符或函数的算式就是表达式。

表达式里用方括号来表示运算顺序。

宏程序中不用圆括号,因圆括号是注释符。

例如175/SQRT[2]*COS[55*PI/180]

#3*6GT14

2.运算符的优先级

方括号→函数→乘除→加减→条件→逻辑

技巧:

常用方括号来控制运算顺序,更容易阅读和理解。

3.赋值号=

把常数或表达式的值送给一个宏变量称为赋值,格式如下:

宏变量=常数或表达式

例如#2=175/SQRT[2]*COS[55*PI/180]

#3=124.0

#50=#3+12

特别注意,赋值号后面的表达式里可以包含变量自身,如:

#1=#1+4;此式表示把#1的值与4相加,结果赋给#1。

这不是数学中的方程或等式,如果#1的值是2,执行#1=#1+4后,#1的值变为6。

4.程序流程控制

程序流程控制形式有许多种,都是通过判断某个“条件”是否成立来决定程序走向的。

所谓“条件”,通常是对变量或变量表达式的值进行大小判断的式子,称为“条件表达式”。

华中数控系统有两种流程控制命令:

IF——ENDIF,WHILE——ENDW。

(1).条件分支IF

需要选择性地执行程序,就要用IF命令。

格式1:

(条件成立则执行)

IF条件表达式

条件成立执行的语句组

ENDIF

功能:

条件成立执行IF与ENDIF之间的程序,不成立就跳过。

其中IF、ENDIF称为关键词,不区分大小写。

IF为开始标识,ENDIF为结束标识。

格式2:

(二选一,选择执行)

形式:

IF条件表达式

条件成立执行的语句组

ELSE

条件不成立执行的语句组

ENDIF

(2).条件循环WHILE

格式:

WHILE条件表达式

条件成立循环执行的语句

ENDW

功能:

条件成立执行WHILE与ENDW之间的程序,然后返回到WHILE再次判断条件,直到条件不成立才跳到ENDW后面。

WHILE中必须有“修改条件变量”的语句,使得其循环若干次后,条件变为“不成立”而退出循环,不然就成为死循环。

图6-12流程控制图

四、任务准备

1、设备选择

HNC-21/22M华中世纪星数控系统数控车床

2、零件毛坯

毛坯为Φ75×90,工件分两次装夹,先加工出左侧Φ70的外圆再倒头加工右侧圆弧以及抛物线曲面。

五、任务实施

1、刀具的确定

零件名称:

抛物线曲面

序号

刀具号

刀具规格及名称

数量

加工表面

备注

1

01

刀柄20×20

1

外轮廓粗精加工

主偏角93°,副偏角35°

2、加工工艺的确定

分析如图6-9所示零件,零件由圆柱面和抛物线曲面组成,结构比较简单。

尺寸标注完整,轮廓描述清楚。

零件材料为45号钢,无热处理和硬度要求。

工艺路线安排如下:

(1)使用三爪卡盘夹持右侧,加工左侧Φ75×90的外圆。

(2)倒头加工右侧圆弧以及抛物线曲面。

制定加工工艺卡,如下:

数控加工工艺卡

零件名称

椭圆轴

零件图号

6-1

工件材质

45钢

程序编号

夹具名称

数控系统

O0001

自定心卡盘

HNC-21/22M华中世纪星数控系统数控车床

工序号

工步内容

刀具号

主轴转速

r/min

进给量

mm/min

背吃刀量

mm

备注

1

粗、精加工左侧Φ75×90的外圆

T01

800

100

1

T01

800

100

0.5

2

粗、精加工右侧抛物线曲面

T01

800

100

2

T01

800

变量

0.5

编制

审核

批准

3、程序的编制

参考程序

加工程序

程序说明

O0002;

M03S800;

T0101

G00X90Z10;

循环起点

G71U1R1P1Q2X0.1Z0F100

N1G00X0

#1=0;

抛物线顶点处X半径值

#2=0;

抛物线顶点处Z值

#3=-10

常量

#4=42;

抛物线开口处直径

#5=1;

每次步进量

#6=100

进给率

WHILE#1LE#4/2

G00X#1Z[#2+5];

加工起点

G01Z#2F[2*#6]

#1=#1+#5

X向递增

#2=[#1*#1]/[#3];

构造

/2

G01X2*#1Z#2F#6

ENDW

循环结束,抛物线加工完成

G01X50

G01W-22

GO2X56W-3R3

加工圆弧

G01X70

N2G01Z-90

G00X100Z10

退刀

M05

M30

4、工件和刀具的安装

工件在加工过程中不能用顶尖,且需加工到X0Z0点,故装夹在三爪自定心卡盘上,装夹要牢固。

车刀安装时不宜伸出过长,刀尖高度应与机床中心等高。

5、机床仿真为保障程序的正确性,在加工前使用机床的仿真功能对程序、走刀路线进行仿真。

仿真前应把机床锁死。

6、对刀及刀补

7、加工过程中的精度控制

(1)首件加工应单段运行,调整机床上的倍率按钮对加工参数进行修正,然后再自动运行。

(2)精度控制在加工过程中,为保证尺寸精度,粗加工后暂停加工测量工件尺寸,并对出现的误差用刀补修正法进行修正。

8、零件检测

(1)修正工件,去毛刺等。

(2)尺寸检测

(3)表面质量检测:

用粗糙度样板对比检测零件加工表面质量。

六、检查评议

姓名

零件名称

椭圆轴

时间

90分钟

总得分

项目

序号

技术要求

配分

评分标准

检测记录

得分

零件加工

程序与工艺

机床操作

文明生产

记录员

七、考证要点

抛物线曲线公式y=

/15

图6-13