土方填筑试验段施工总结.docx

《土方填筑试验段施工总结.docx》由会员分享,可在线阅读,更多相关《土方填筑试验段施工总结.docx(18页珍藏版)》请在冰豆网上搜索。

土方填筑试验段施工总结

路基土方填筑试验段施工总结

一、工程概况

思剑高速公路段第十合同段路基填方总量为222万立方米(含改线土石方),其中填土方85.5万方。

根据工程实际情况,选定在K73+240~K73+340段为本合同段的路基土方填筑试验段。

该试验段长100米,共铺筑6层,总填筑高度约为1.4米,平均填筑宽度为35.7米,共填筑利用土方约4998方(压实方)。

填料来源于挖方段K73+430-K73+600,该挖方段挖深1.76~5.14米,内2~5米为亚粘土,下伏灰岩。

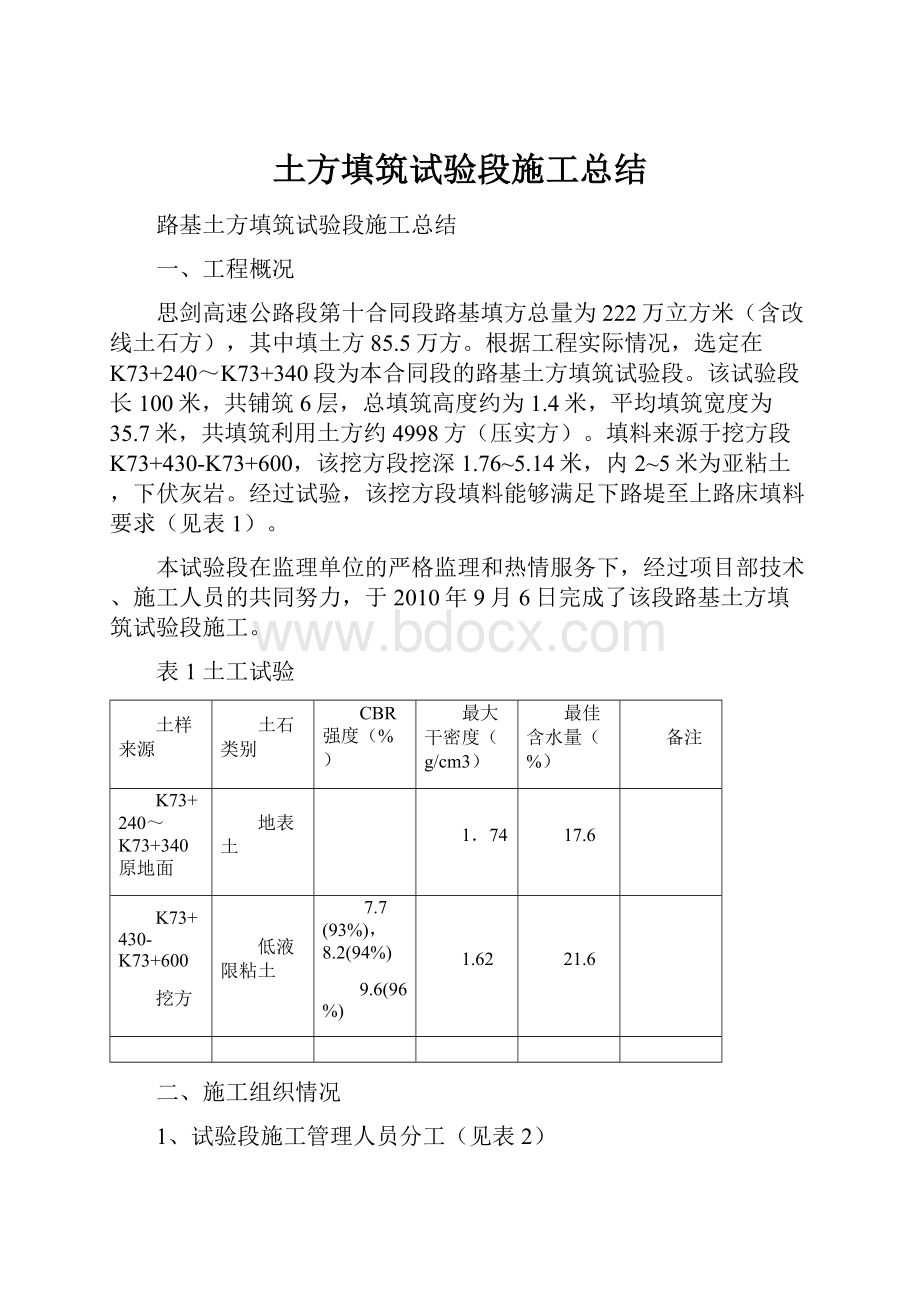

经过试验,该挖方段填料能够满足下路堤至上路床填料要求(见表1)。

本试验段在监理单位的严格监理和热情服务下,经过项目部技术、施工人员的共同努力,于2010年9月6日完成了该段路基土方填筑试验段施工。

表1土工试验

土样来源

土石类别

CBR强度(%)

最大干密度(g/cm3)

最佳含水量(%)

备注

K73+240~K73+340原地面

地表土

1.74

17.6

K73+430-K73+600

挖方

低液限粘土

7.7(93%),8.2(94%)

9.6(96%)

1.62

21.6

二、施工组织情况

1、试验段施工管理人员分工(见表2)

表2施工技术管理人员分工及职责

序号

姓名

职务

职责范围

1

吴宏杰

项目副经理

现场全面组织调度

2

程梦祥

项目总工

本试验段施工项目总策划,施工技术质量总负责,审定试验段总结报告

3

韩朋果

路基一工区工区长

负责施工现场机械、人员调度,组织试验段施工

3

韩庆桦

路基工程师

负责试验段现场施工管理

4

倪文涛

测量工程师

负责现场施工测量,采集试验段松铺厚度数据

5

周潜

试验负责人

负责现场试验检测,采集试验段各种试验数据

6

王翔东

专职安全员

负责试验段安全管理

7

江健

质检员

负责试验段质量检验、控制和验收

8

杜小娟

资料员

负责试验段现场记录,收集汇总各种成果资料

2、试验段机械配置

为完成本试验段施工而配置的主要机械情况见下表:

表3 机械配置一览表

序号

设备名称

数量

规格型号

备注

1

推土机

2台

SD16

SD16

2

挖掘机

2台

1m3

3

平地机

1台

PY180型

4

压路机

2台

YZ20T

自重20t、激振力50t

5

自卸汽车

6台

14m3

30T

6

洒水车

1台

5000L

3、劳动力分工

普通工人6人,负责现场清理、整平及边坡修整等辅助工作;专职指挥员2人,维持现场运土车辆有序通行;各机械操作手共计18人。

4、工程进度

填筑施工:

2010年8月9日至2010年8月16日

施工总结及结果申报:

2010年8月16日至8月17日

三、各工序施工方法

1、施工准备工作完成情况

在下列全部准备工作就绪后,方正式开始施工。

(1)完成了方案编制和报批,对施工人员再次进行技术和安全交底;

(2)土工标准试验结果满足设计及规范要求,高程监控点放样和高程测量完成,各种记录表格准备齐全;

(3)填前碾压符合设计及规范要求;清理了施工现场:

挖好了纵向填挖交界处土质台阶,并设置了临时排水沟;临时施工便道具备运输要求。

(4)施工管理人员和劳动力全部到位;施工机械设备状况良好,小型工具准备齐全,满足了正常施工需要;测量仪器和压实度检测仪器、材料准备到位。

(5)现场安全文明施工标志、标牌按安全、文明要求设置完成;

(6)履行了报检程序,旁站监理人员到达施工现场,并同意开始施工。

2、总体施工顺序

本合同段路基填筑施工顺序为:

测量放样场地清理或基底处理基底压实调运填料摊铺平整碾压夯实压实度检测路拱整形边坡修整

3、土方路堤的施工工艺

路堤填筑施工分段按照三阶段(准备阶段、施工阶段、整修阶段),四区段(填、平、碾、检),八流程(施工准备、基底处理、分层填筑、摊铺平整、洒水晾晒、碾压夯实、检测签证、路基整修)这三部分进行程序化、标准化、规范化施工。

(1)施工放样

a、路基填筑每层施工中严格按了“三线”控制。

三线即:

中线、两侧边线,在中线上每隔20m打上桩,并作相应的松铺厚度标记。

每个断面的填筑边线在设计填土边线的基础上加宽50cm,用石灰顺直的连接,以保证路基填土碾压后的有效压实宽度。

同时,在路基两侧石灰边线以外1米的坡脚处打出与中桩对应的断面指示桩,在指示桩朝路一面标明桩号和松铺厚度标记。

b、按车辆容积(14m3/车)和各层计划松铺厚度,计算出每车填料的布料面积,按照每格1车控制卸料,在下承层上用石灰打好方格子。

(2)土方施工

a、在实际施工中,路基挖方采用挖掘机挖装,用2台挖掘机装车,装车时有意识地将超粒径填料用挖掘机破碎后再装,尽量避免了将超粒径填料装车;

b、装车时,由于控制到位,未出现粉质粘土和灰岩两种填料混装;

c、装车时严格控制了装车数量,做到了既不少装也不多装,松方数量很好地控制在14±0.5m3范围内,避免了实际松铺厚度与计划松铺厚度差异过大;

d、下承层洒水复压1遍后,按照填筑现场已经打好的石灰粉方格,严格控制了自卸车的卸料间距及布料顺序,边角不规则的位置,由现场施工员根据经验灵活的控制了卸土量。

e、按照路线纵、横坡与路面平行的原则,一层全宽填筑均由前向后用推土机推平。

f、按照填筑两侧处断面指示桩的填筑厚度标记,随时调节推土机推土的松铺厚度。

g、路基填土碾压前,随时检测上料土样的天然含水量,控制好填土的含水量在计划的含水量以内,并进行碾压。

若不在计划含水量内,则做了以下处理:

实际施工过程中,受到气温高的影响如果填料含水量过小,用推土机就地推平后,用洒水车洒水调整含水量,闷料后再碾压。

加水量按下式控制:

V=(W0-W)*Q/(1+W)

V:

所需加水量T

W:

天然土的含水量%

W0:

最佳含水量%

Q:

需加水的土的质量t

(3)整平

a、平整时先用推土机初平一遍,再用人工配合平地机进行精平,精平时按层厚的纵横坡度要平整一到两遍,使纵坡度平整且横坡有利于排水。

b、推土机初平时,超粒径填料用推土机或人工破碎,无法破碎者清除到工作面以外,集中后运走,同时用人工清除了填料中的树根等杂物。

c、填料整平完成后,用水准仪测量定位高程监测点(详见测量数据观测中的布点),计算出实际松铺厚度,实际松铺厚度控制在±1cm范围内。

(4)碾压

a、采用了自重20t、激振力50t振动的压路机进行碾压,顺序按照先轻后重、先慢后快、先边缘后中间,纵向进退式进行。

压路机行驶过程中,速度控制在2~4km/h。

b、碾压时,开始用慢速。

碾压横向接头轮迹重叠0.4~0.5m,纵向接头重叠1.0~1.5m,无漏压,无死角,碾压较为均匀。

c、、第1遍采用不振动静压,第2遍弱振,然后从第3遍以后开始强振,先慢后快(弱振碾压速度:

2-3km/h,强振碾压速度:

1.5-2km/h),从弱振至强振。

d、随着碾压遍数的增加,土层的逐渐密实,现场质检人员进行了跟踪压实试验。

在达到理想的压实度后进行最后静碾压收光。

三、质量控制指标及主要检查项目

1、填料技术要求

路堤填料最小强度和最大粒径均满足要求:

表4路基填料要求及压实标准

填方类型

路面底面以下深度(cm)

填料最大粒径(cm)

填料最小强度(CBR)(%)

重型压实度(%)

填方路基

上路床

0~30

10

8

≥96

下路床

30~80

10

5

≥96

上路堤

80~150

15

4

≥94

下路堤

>150

15

3

≥93

零填及挖方路基

0~30

10

8

≥96

30~80

10

5

≥96

2、现场主要检测项目

(1)压实度检测

a、施工过程中,每一压实层用灌砂法随机抽点检测压实度,根据《公路路基施工技术规范》(JTGF10-2006)要求,检测频率为每1000m2至少检测2点,本试验段共6层,平均填筑面积约为3570m2,每层按照8个点进行了现场检测。

b、根据实验目的和现场实际情况,在相应的土方填筑层上及在各标准碾压遍数完成之后,也进行了路基压实度及时观测,并做好了检测数据原始记录。

c、每层碾压完成后及时进行了路基填土压实度的质量复测,压实度不合格则采取了加强碾压方法(若有可能将会采用翻挖重压的办法)进行处理,压实度及其他指标自检均达到规范要求后,报监理工程师抽检,监理工程师签认合格并同意进行下道工序时,才进行下一层填筑。

(2)测量标高观测

为了保证所测土层松铺厚度的准确性,测量每层计划设定的四个观测断面,每个断面相隔20米,即K73+260、K73+280、K73+300、K73+320,每个观测断面设六个点,分别是距中心点3米、8米、13米左右各一点。

每层填土前、填土精平后以及相应土层上各碾压遍数后,均对这24点布点进行了放样和测量高程,并做好了测量原始记录。

根据所测得高程计算出相应土层上不同碾压遍数的松铺系数。

即测量上一层的顶面高程h1、本压实层摊平后的高程h3、本压实层压实度达到要求时的高程h2,按各点的松铺系数js=(h3-h1)/(h2-h1)的公式进行计算,然后计算点算术平均值,作为本压实区域的材料松铺系数。

五、试验段实施过程

K73+240~K73+340段路基填筑施工从2010年8月9日开始,至2010年8月16日结束,历时8天,共填筑6层,总填筑高度约1.4m(0.2+0.2+0.25m*4)。

1、第一层

2010年8月9日为多云转晴:

原地面平整度较差,第一层填筑作为了调平层,填筑材料为亚粘土,松铺厚度为12~30cm,标高位于93区。

填筑前对原地面进行了填前复压,并打好方格网后开始上料,各机械配合施工,方格网用10×6.7m控制,共上料60车,大约840方(松方)。

碾压前,现场的检测含水量满足施工要求,并用水准仪配合平地机调平土层,以保证纵横坡合适。

结合以往施工经验,第一层填土用压路机碾压了5遍,经检测后各测点压实度均达到93%以上,并进行第6遍的碾压收光,并报请监理验收后进入下步工序。

在整个施工过程,各机械运行正常,现场井然有序。

2、第二层

2010年8月10日为多云转晴:

本层松铺厚度为25cm,标高位于93区。

机械采用2台挖机挖土,4台30T运输车运土,2台推土机,1台平地机,2台振动压路机。

填前测量了各布点标高后,打好方格网后才开始上料。

方格网用8.5×6.6m控制,共上料71车,大约1000方(松方)。

上料结束后现场测现场含水量,其水量在最佳含水量的±%2内,便立即用推土机摊平,平地机精平。

同时放样布点并测量各点标高,经过测量计算松铺厚度最大值25.5cm,最小值24.6cm,平均值25.1cm,松铺厚度控制较好。

压路机进行第1遍静压、第2遍弱振碾压,结束之后自检压实度,无法达到93区要求;然后进行第3、4遍强振碾压,结束之后自检压实度仍然无法达到93区要求,同时观测了各布点的高程;接着进行第5遍强振碾压,结束之后自检压实度,便达到93区压实度标准,同时观测了各布点的高程;进行第6遍碾压,结束之后自检压实度,已达到94区压实度标准,同时观测了各布点的高程;进行第7遍碾压,结束之后自检压实度,达到了96区压实度标准,同时观测了各布点的高程;最后静压一遍收光后,报请监理验收后进入下步工序。

本层填筑工作时间共计10小时20分钟,其中上料2小时30分钟,单独整平30分钟,第1遍碾压25分钟;第2遍碾压30分钟;第3遍碾压35分钟,压实度自检20分钟,第4遍碾压40分钟,压实度自检25分钟;第5遍碾压35分钟,压实度自检及监理检验35分钟;第6遍碾压35分钟,压实度自检及监理检验30分钟;第7遍碾压30分钟,压实度自检及监理抽检40分钟。

工序衔接及等待累计耗时1个小时。

3、第三层

2010年8月11日为晴天:

本层松铺厚度调整为30cm,标高位于93区。

鉴于本层土方层厚增加,便在前一层填土施工的基础上增加了2台30T运输车运土,其他施工机械数量不变。

填前便复测上层顶面相应的24个布点标高,经过计算均无变化。

方格网采用7×6.6m控制,共上料83车,大约1150方(松方)。

由于气温较高,上料结束后现场测定含水量,含水量偏小,推土机摊平后利用晒水车进行了均匀晒水、闷料处理35分钟后,在测得实际含水量在最佳含水量的±%2内,平地机精平后,放样布点并测量各点标高,所计算的松铺厚度均在计划范围之内。

接着压路机进行第1遍静压、第2遍弱振碾压,第3遍强振碾压,参照上层施工的压实效果,在第4、5遍强振碾压结束之后,自检了压实度,同上层压实效果一样,第4遍也无法达到93区要求,而第5遍可以达到93区压实度标准。

之后进行静压一遍收光后,报请监理验收后进入下步工序。

4、第四层

2010年8月12日为晴天:

根据前两层施工,在不用层厚的情况下,能获得同样的压实效果,本层继续选用松铺厚度30cm,仍采用6台30T运输车运土。

方格网用7×6.6m控制,共上料78车,大约1100方(松方)。

上料结束后现场测定含水量,含水量适合,便立即用推土机摊平,平地机精平。

并测量各布点标高,经过测量计算平均值松铺厚度为29.8cm。

之后,压路机进行第1遍静压、第2遍弱振碾压,第3、4遍强振碾压,结束之后自检压实度未能达到93区要求,同时便观测了各布点的高程;接着进行第5遍强振碾压,结束之后自检压实度,便达到93区压实度标准,同时观测了各布点的高程;进行第6遍碾压,结束之后自检压实度,也达到94区压实度标准,同时观测了各布点的高程;进行第7遍碾压,结束之后自检压实度,也达到了96区压实度标准,同时观测了各布点的高程;最后静压一遍收光后,报请监理验收后进入下步工序。

本层填筑工作时间共计10小时30分,其中上料3小时,单独整平50分钟,第1遍碾压30分钟;第2遍碾压30分钟;第3遍碾压30分钟,压实度自检20分钟,第4遍碾压35分钟,压实度自检20分钟;第5遍碾压35分钟,压实度自检及监理抽检30分钟;第6遍碾压30分钟,压实度自检及监理检验25分钟;第7遍碾压35分钟,压实度自检及监理抽检30分钟。

各工序衔接及等待累计耗时40分钟。

5、第五层

2010年8月13日为晴天:

本层松铺厚度30cm,标高位于93区。

所用施工机械同上层。

共上料75车,大约1060方(松方)。

上料结束后现场测定含水量,含水量偏小,推土机摊平后晒水车便进行均匀晒水、闷料处理1小时后,在测得含水量在最佳含水量的-2%~-4%内,平地机精平后,同时放样布点并测量各点标高,所计算的松铺厚度均在计划范围之内。

在进行了第5遍强振碾压结束之后,自检压实度,却无法达到93区压实度标准,进行第6遍复压后,才达到93区压实度标准。

接着静压一遍收光后,报请监理验收后进入下步工序。

6、第六层

2010年8月16日为晴天:

本层松铺厚度30cm,标高位于93区。

施工机械同上层。

共上料70车,大约990方(松方)。

上料结束后现场测定含水量,含水量偏小,推土机摊平后晒水车便进行均匀晒水、闷料处理40分钟后,在测得含水量在最佳含水量的+2%~+3%以内后,平地机精平后,同时放样布点并测量各点标高,所计算的松铺厚度均在计划范围之内。

在进行了第5遍强振碾压结束之后,自检压实度,也无法达到93区压实度标准,进行第6遍复压后,才达到93区压实度标准,最后静压一遍收光后,便放出设计边线(加宽50cm),用挖掘机对边坡、边线加以修整。

六、试验段成果总结

K73+240~K73+600段路基填筑首件工程,共六层,通过第二、四层填筑试验我们不难看出,压实度分别碾压至满足93区、94区、96区相应压度实规范要求,路基外观表面平整、密实,边线直顺,边坡坡面平顺、稳定,其他各项检查符合要求。

总体工程质量合格,达到了试验目的。

1、在首件工程施工过程中,由于是试验段机械设备比较充足,存在窝工现象,通过实践我们总结出最优化的组合为:

挖机2台,运输车6台(30T),洒水车1台,推土机2台,压路机2台,平地机1台;每天可完成一个工作循环,工程量大约1500立方米左右。

2、经过实际施工,我们发现,中线、两侧边线断面指示桩及划方格网法控制松铺厚度效果较好;亚粘土采用山推SD16型推土机进行推平,平地机进行精平,实际松铺厚度均能控制计划松铺厚度±1cm范围内,平整效果也比较好,经压路机碾压后检测平整度,均能满足规范要求,今后施工中宜大力推广。

3、所使用柳工YZ型压路机,自重20T,激振力达50T,吨位大,压实效果也非常好。

碾压时严格控制碾压速度,先快后慢,取得了较好的压实效果。

不同的松铺厚度下,碾压遍数及速度如下表所示。

表5碾压遍数及速度

松铺厚度

第1遍

第2遍

第3遍

第4遍

第5遍

第6遍

第7遍

收光

25cm

碾压方式

静压

弱振

强振

强振

强振

强振

强振

静压

碾压速度(km/h)

3~4

2~3

1.5~2

1.5~2

1.5~2

1.5~2

1.5~2

4~5

30cm

碾压方式

静压

弱振

强振

强振

强振

强振

强振

静压

碾压速度(km/h)

3~4

2~3

1.5~2

1.5~2

1.5~2

1.5~2

1.5~2

4~5

4、在上料完成检测天然含水量时,如果填料偏小,则洒水处理,但要注意洒水均匀、适量,而且闷料时间要控制好,不能过短也不宜过长,尽量使填料闷透并尽量减少蒸发损失,必要时应补洒。

,在现场施工中,我们认为控制含水量在最佳含水量±2%范围内,碾压效果比较好,若含水量适当偏大(2%~3%)或偏小(-2%~-4%),可以采取复压的方法也同样能达到碾压效果。

5、试验段各层数据汇总及分析

各数据汇总见以下各表,分析检测数据后我们发现:

a、本路基填筑首件工程所选用的填料为K73+430~K73+600段亚粘土,其施工工艺性能可以对其他段落填筑同类土的施工起到指导和借鉴作用(最佳含水量和最大干容重除外)。

根据实际施工得出填料的压实系数:

25cm压实系数:

93区1.22,94区1.24,96区1.24。

30cm压实系数:

93区1.20,94区1.21,96区1.21。

b、松铺厚度按25cm控制时,碾压第5遍后即可达到93区压实度指标,碾压6遍能达到96区压实度指标;碾压7遍能达到96区压实度指标;

c、松铺厚度按30cm控制时,碾压第5遍后即可达到93区压实度指标,碾压6遍能达到94区压实度指标;碾压7遍能达到96区压实度指标;

表6数据整理汇总表

层别

填筑区

计划松铺厚度(cm)

遍数

实际平均松铺厚度(cm)

实际压实厚度(cm)

压实系数

最后一遍强振后压实度平均值(%)

最后一遍强振后压

实测平均含水量(%)

最佳含水量(%)

备注

第1层

93区

12~30

6

94.3

93.8

20.8

21.6

第2层

93区

25

3

25

21.6

1.16

89.1

88.5

21.2

21.6

用时10个小时20分钟

93区

25

4

20.9

1.20

91.3

90.8

21.1

93区

25

5

20.6

1.22

93.7

93.4

21.8

94区

25

6

20.2

1.24

95.6

95.2

21.9

96区

25

7

20.2

1.24

97.8

97.2

21.8

第3层

93区

30

4

29.2

89.7

89.1

21.6

21.6

5

93.5

93.3

22.0

第4层

93区

30

3

29.8

25.9

1.15

86.3

86.0

21.8

21.6

用时10小时30分钟

93区

30

4

25.0

1.19

89.0

88.7

21.5

93区

30

5

24.8

1.20

93.5

93.3

22.0

94区

30

6

24.6

1.21

95.0

94.6

21.6

96区

30

7

24.6

1.21

97.0

96.6

22.1

第5层

93区

30

5

29.1

91.1

90.5

18.7

21.6

6

93.5

93.3

18.3

第6层

93区

30

5

30.2

92.5

92.2

24.2

21.6

6

94.0

93.6

24.0

表7(松铺25cm)压实度与碾压遍数关系记录表

97%97%

96%

95%

94%

93%

92%

91%

90%

89%

88%

87%

86%

345678

压

实

度

碾压遍数

表8(松铺30cm)压实度与碾压遍数关系记录表

97%

96%

95%

94%

93%

92%

91%

90%

89%

88%

87%

86%

345678

压

实

度

碾压遍数

6、综合考虑工程质量、进度、成本、每循环施工时间、检测方法等多方面因素,我部建议:

①在93区和94区填筑时,采用30cm的松铺厚度,碾压5遍可保证93区压实度,6遍可以保证94区压实度,7遍可以保证96区压实度,土方路基大规模施工时松铺按30cm控制可以有效保证工程质量和施工进度。

②在93区和94区填筑时,采用25