机械原理课程设计说明书.docx

《机械原理课程设计说明书.docx》由会员分享,可在线阅读,更多相关《机械原理课程设计说明书.docx(35页珍藏版)》请在冰豆网上搜索。

机械原理课程设计说明书

第一章机构简介与设计数据

1.1机构简介

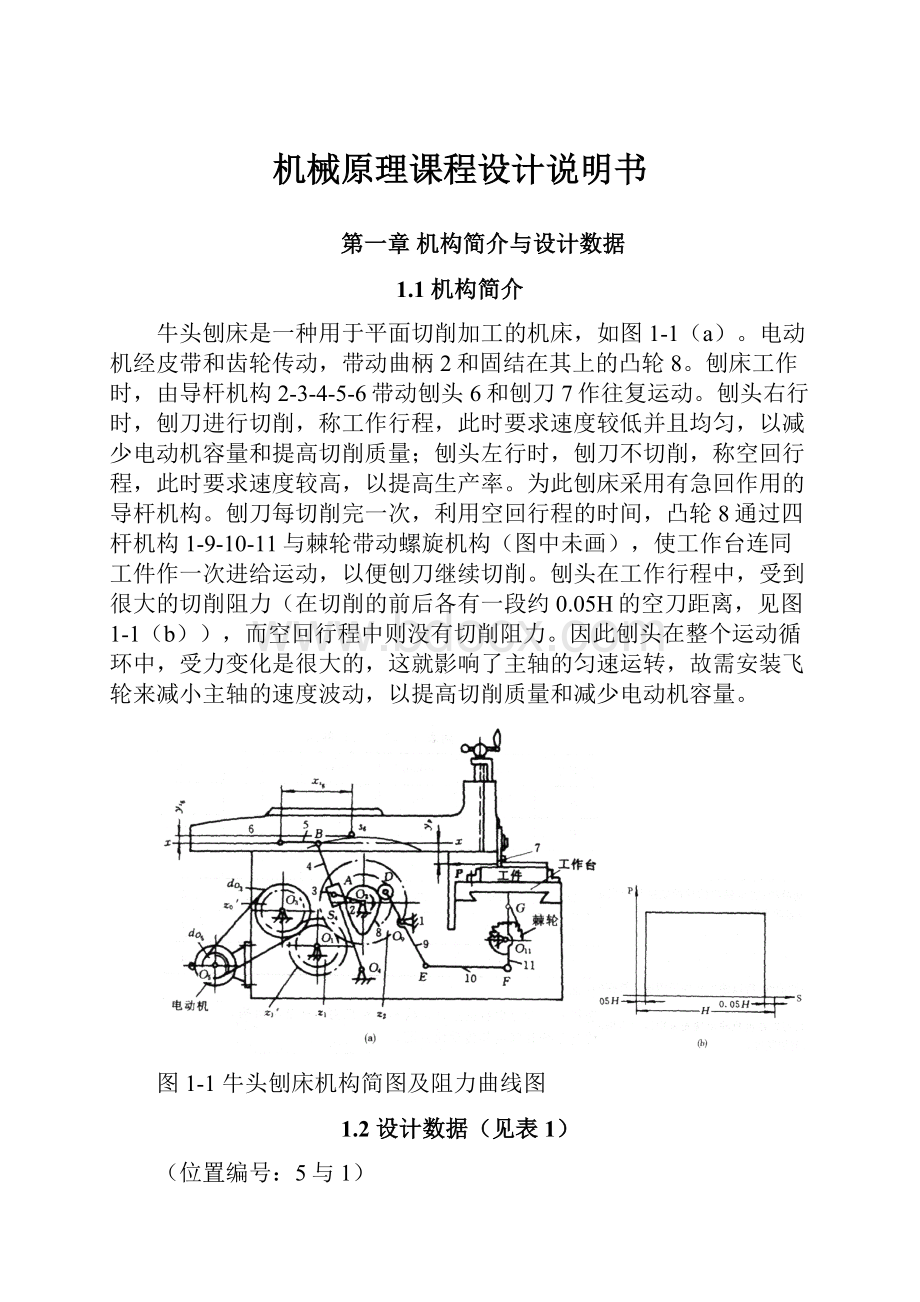

牛头刨床是一种用于平面切削加工的机床,如图1-1(a)。

电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。

刨床工作时,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。

刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀,以减少电动机容量和提高切削质量;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产率。

为此刨床采用有急回作用的导杆机构。

刨刀每切削完一次,利用空回行程的时间,凸轮8通过四杆机构1-9-10-11与棘轮带动螺旋机构(图中未画),使工作台连同工件作一次进给运动,以便刨刀继续切削。

刨头在工作行程中,受到很大的切削阻力(在切削的前后各有一段约0.05H的空刀距离,见图1-1(b)),而空回行程中则没有切削阻力。

因此刨头在整个运动循环中,受力变化是很大的,这就影响了主轴的匀速运转,故需安装飞轮来减小主轴的速度波动,以提高切削质量和减少电动机容量。

图1-1牛头刨床机构简图及阻力曲线图

1.2设计数据(见表1)

(位置编号:

5与1)

表1设计数据

案

方

位

单

号

符

容

内

计

设

导杆机械的运动分析

导杆机构的动态静力分析

n2

lO2O4

lO2A

lO4B

lBC

lO4S4

xS6

yS6

G4

G6

P

yP

JS4

r/min

mm

N

mm

kgm2

Ⅰ

60

380

110

540

0.25

0.5

240

50

200

700

7000

80

1.1

案

方

位

单

号

符

容

内

计

设

飞轮转动惯量的确定

凸轮机构的设计

齿轮机构的设计

δ

nO5

z1

zO’

z1’

JO2

JO1

JO3

JO5

φmax

lO9D

[α]

δ0

δ01

δ0’

dO5

dO3

m12

mO31’

α

r/min

kgm2

°

mm

°

mm

°

Ⅰ

0.15

1440

10

20

40

0.5

0.3

0.2

0.2

15

125

40

75

10

75

100

300

6

3.5

20

第二章设计内容

2.1导杆机构的运动分析

已知:

曲柄每分钟转数

,各构件尺寸及重心位置,且刨头导路

位于导杆端点B所作圆弧高的平分线上(如图2-1)。

图2-1曲柄位置图图2-2摆杆加速度线图

2.1.1机构的运动简图

以O4为原点定出坐标系,根据两固定端之间的尺寸定出O2点,并以110mm(实际尺寸,下同)为半径做圆。

过O4引两条长为540mm的线段,与以O2为圆心所做的圆相切与1点、8点,线段左端点即为B点。

线段O4B在左右极限位置所能扫过的轨迹即为B点的运动轨迹,B点运动弦的中间位置变为点C的运动轨迹。

过B点作半径为135mm的圆弧与运动轨迹相交于C点,此时即为机构运动时的左极限位置。

曲柄位置图的作法:

1和8’为工作行程起点(左极限位置)和行程终点(右极限位置)所对应的曲柄位置,1’和7’为切削起点和终点所对应的曲柄位置,其余2、3…12等,是由位置1起,顺ω2方向将曲柄圆作12等分的位置(如图2-3)。

图2-3机构的运动简图

2.1.2曲柄位置“1”、“5”两点运动分析

图解法:

曲柄在位置“1”的速度分析

取曲柄在位置“1”进行速度分析。

因曲柄2和构件3在A处用转动副相连,故V2A=V3A,其大小等于ω2lO2A,方向垂直于OO2A,指向与ω2一致。

ω2=2πn2/60rad/s=2πrad/s

υ3A=υ2A=2π*110mm/s=691.15*10-3m/s(⊥O2A)

取构件3和4的重合点A进行分析,列速度矢量方程:

υ4A=υ3A+ υ4A3A

大小?

√?

方向⊥O4B⊥O2A∥O4B

取速度极点p,速度比例尺uv=0.01(m/s)/mm,作速度多边形(如图2-4)

图2-4位置1的速度多边形

得:

υ4A=0m/s

υ4A3A=691.15*10-3m/s

w4=0rad/s

所以:

υB=0m/s

υC=0m/s

曲柄在位置“1”的加速度分析

取曲柄在位置“1”进行加速度分析。

因构件2和3在A点处的转动副相连,故a2An=a3An,其大小等于ω22lO2A,方向由A指向O2。

ω2=2πn2/60rad/s=2rad/s

a2An=a3An=ω22*lO2A=(2π)2*110mm/s2=4342.63*10-3m/s2

a4An=ω42lO4A=0m/s2

a4A3AK=2ω4υ4A3A=0m/s2

取3、4构件重合点A为研究对象,列加速度矢量方程:

a4A=a4An+a4Aτ= a3An+a4A3AK+a4A3A

大小:

?

ω42lO4A ?

√0?

方向:

?

B→A⊥ABA→O2⊥O4B∥O4B

取加速度极点为p',加速度比例尺µa=0.1(m/s2)/mm,作加速度多边形(如图2-5)

图2-5位置1的加速度多边形

得:

a4Aτ=4342.63*10-3m/s2

所以:

4=a4Aτ/lO4A=4342.63*10-3/363.73=11.94

aBτ=

4*lAB=11.94*540*10-3m/s2=6447.06*10-3m/s2

取5、6构件的重合点C为研究对象,列加速度矢量方程:

ac=aBτ+aBn+aBC

大小?

α*lAB0?

方向x-x⊥O4B0⊥BC

取加速度极点为p',加速度比例尺µa=0.1(m/s2)/mm,作加速度多边形,(如图2-5)。

得:

ac=6.01m/s2

曲柄在位置“5”的速度分析

取曲柄在位置“5”进行速度分析。

因曲柄2和构件3在A’处用转动副相连,故V2A=V3A,其大小等于ω2lO2A,方向垂直于OO2A’,指向与ω2一致。

ω2=2πn2/60rad/s=2πrad/s

υ3A’=υ2A=2π*110mm/s=691.15*10-3m/s(⊥O2A)

取构件3和4的重合点A’进行分析,列速度矢量方程:

υ4A‘=υ3A‘+ υ4A3A‘

大小?

√?

方向⊥O4B’⊥O2A’∥O4B’

取速度极点p,速度比例尺uv=0.01(m/s)/mm,作速度多边形(如图2-6)

图2-6位置5的速度多边形

得:

υ4A‘=680.17*10-3m/s

υ4A3A‘=122.72*10-3m/s

w4‘=1.39rad/s

所以:

υB‘=753.03*10-3m/s

取5、6构件的重合点C为研究对象,列速度矢量方程:

υc‘=υb‘+ υbc‘

大小?

√?

方向x-x⊥O2A’⊥B’C’

得:

υC‘=748.91*10-3m/s

υbc‘=38.83*10-3m/s

曲柄在位置“5”的加速度分析

取曲柄在位置“5”进行加速度分析。

因构件2和3在A‘点处的转动副相连,故a2An‘=a3An‘,其大小等于ω22lO2A,方向由A‘指向O2。

ω2=2πn2/60rad/s=2rad/s

a2An‘=a3An‘=ω22*lO2A=(2π)2*110mm/s2=4342.63*10-3m/s2

a4An‘=ω42lO4A=948.49*10-3m/s2

a4A3AK‘=2ω4υ4A3A=342.26*10-3m/s2

取3、4构件重合点A为研究对象,列加速度矢量方程:

a4A‘=a4An‘+a4Aτ‘= a3An‘+a4A3AK‘+a4A3A‘

大小:

?

ω42lO4A ?

√2ω4υ4A3A‘?

方向:

?

B‘→A‘⊥A‘B‘A‘→O2⊥O4B‘∥O4B‘

取加速度极点为p',加速度比例尺µa=0.05(m/s2)/mm,作加速度多边形(如图2-7)

图2-7位置5的加速度多边形

得:

a4A3AK‘=2ω4υ4A3A‘=2*1.40*122.72m/s2=342.26m/s2

a4Aτ‘=428.81*10-3m/s2

所以:

4‘=a4Aτ‘/lO4A=0.88rad/s2

aB‘=aBn‘+aBτ‘=1.06m/s2

取5、6构件的重合点C‘为研究对象,列加速度矢量方程:

ac=aBτ+aBn+aBC

大小?

α‘*lABω42lAB?

方向x-x⊥O4B‘∥B‘C‘⊥B‘C‘

取加速度极点为p',加速度比例尺µa=0.1(m/s2)/mm,作加速度多边形,(如图2-7)。

得:

ac=0.597m/s2

解析法:

如图2-8,建立直角坐标系,并标出各杆矢量及方位角。

利用两个封闭图形ABCA及CDEGC。

投影方程式为:

(1)

(2)

(3)

(4)

1求

图

由公式

(1)和

(2)得:

图2-8

(5)

(6)

上式等价于

(7)

对

求导得:

(8)

同理得:

(9)

2求滑块E的

由(3)、(4)式得:

(10)

(11)

求导得:

(12)

(13)

再求导得:

(14)

(15)

程序编写过程(计算机C语言程序)

程序说明:

在程序中,各个字母与图4中的对应关系为:

a=AB,b=CD,c=DE,d=AC,e=H(H为水平导轨到底座的距离),f=ω2。

表1与图2-8中各数据的对应关系为:

ω2=2πn=2×3.14×60÷60=6.28

AB=lo2a=0.11AC=lo2o4=0.38

CD=lo4b=0.54DE=lbc=0.135

由几何关系可得:

其中θ为极位夹角。

由机构运动简图可得:

解得:

θ=14.82°≈15°

代入上式:

H=0.538

#include

#include

#definePI3.1415926

voidmain()

{doublea=0.110,b=0.54,c=0.135,d=0.38,e=0.538,f=6.28;

/*a=AB,b=CD,c=DE,d=AC,e=H,f=ω1*/doubleB,C,E,F,G,I,L,M,O;

/*B=θ3,C=θ4,E=Se,F=ω3,G=ω4,I=Ve,L=а3,M=а4,O=аe*/

doublex=0;printf("θ1θ3θ4SeW3W4VeA3A4Ae\n");

while(x<6.3)

{

B=atan((d+a*sin(x))/(a*cos(x)));/*求θ3*/

if(B<0)B=PI+B;

C=PI-asin((e-b*sin(B))/c);/*求θ4*/

if(C<0)C=PI+C;

E=b*cos(B)+c*cos(C);/*求Se*/

F=(a*f*(a+d*sin(x)))/(d*d+a*a+2*d*a*sin(x));/*求ω3*/

G=-(F*b*cos(B))/(c*cos(C));/*求ω4*/

I=-(F*b*sin(B-C))/cos(C);/*求Ve*/

L=((d*d-a*a)*d*a*f*f*cos(x))/((d*d+a*a+2*d*a*sin(x))*(d*d+a*a+2*d*a*sin(x)));/*求а3*/

M=(F*F*b*sin(B)+G*G*c*sin(C)-L*b*cos(B))/(c*cos(C));/*求а4*/

O=-(L*b*sin(B-C)+F*F*b*cos(B-C)-G*G*c)/cos(C);/*求аe*/

printf("%3.0f%3.3f%3.3f%3.3f%3.3f%3.3f%3.3f%3.3f%3.3f%3.3f\n",x*180/PI,(B*180)/PI,(C*180)/PI,E,F,G,I,L,M,O);

x=x+PI*15/180;

}

}

输出说明:

工作形成终点8'与8之间的夹角

8O28'=(90-14.85)×2-30×5=0.3°故忽略不计,认为其重合,因为7位置与X轴之间的夹角为15°,所以在程序中,以15°为累加值,依次输出,便可得到相应的结果。

各构件的位置、速度和加速度

运行结果截图:

筛选出1、5位置的基本数据:

位置1:

位置5:

表2

位置

项目

ω2

θ2

Sc

ω4

ω5

Vc

A4

A5

Ac

1

6.28

195

-0.290

0.060

-0.070

-0.029

-11.583

13.557

5.701

5

6.28

75

-0.103

1.389

0.325

-0.748

1.003

-7.469

-0.624

单位

rad/s

rad

m

rad/s

rad/s

m/s

rad/s2

rad/s2

m/s2

2.1.3刨头的运动线图

由计算得刨头C在各个位置对应位移、速度、加速度,将其依次连接,构成圆滑的曲线,即得刨头C的运动线图。

刨头C在各个位置的Sc、Vc、ac。

表3

参数数

位置

1

2

3

4

5

6

7

8

9

10

11

12

Sc

(mm)

0

29.34

69.25

123.9

184.0

254.4

288.6

248.6

179.2

130.7

83.7

24.40

Vc

(m/s)

0

0.427

0.64

0.748

0.749

0.66

0.438

0.016

-0.552

-1.221

-1.179

-0.619

Ac

(m/s2)

6.01

3.739

2.071

0.617

-0.654

-1.401

-3.292

-5.594

-8.663

-5.840

4.876

9.059

刨头的运动线图如图2-9、2-10、2-11。

图2-9位置-位移图

图2-10位置-速度图

图2-11位置-加速度图

2.2导杆机构的动态静力分析

已知:

各构件的重量G(曲柄2、滑块3和连杆5的重量都可忽略不计),导杆4绕重心的转动惯量

及切削力

的变化规律(图1-1(

))。

结合图1-1(b)及机构的运动分析,取滑块C(位置1)进行受力分析可得:

滑块C共受4个力,分别为G6、FⅠ6、R16、R56。

其中G6、FⅠ6为已知力,滑块6的重力G6=700N(竖直向下)、惯性力FⅠ6=mc*ac=429.33N(与ac的方向相反);R16、R56方向已知,大小未知,地面对构件6的支持力方向竖直向上,构件5对滑块6的作用力方向有C指向B。

受力如图2-12所示。

图2-12C处的受力图

选取比例尺为u2=10N/mm,由ΣF=G6+FⅠ6+R16+R56=0可作力多边形如图2-13所示。

图2-13C处力多边形

得:

R16=736.90N

R56=430.91N

取摇杆4进行受力分析得:

摇杆4共受7个力,分别为G4、FⅠ4、R23、R54、F14x、F14y、Js4

。

其中G4、FⅠ4、R54为已知力,摇杆4的重力G4=200N(竖直向下)、惯性力FⅠ4=m4*a4=65.79N(与a4的方向相反)、R54=R56=430.91N(由B指向C)、Js4

=13.13KN·m;R23、F14x、F14y均为方向已知,大小未知。

受力如图2-14所示。

图2-14摇杆4的受力图

对点O4进行力矩平衡得:

ΣM=G4*HG+FⅠ4*H4+R23*H+R54*H5+F14x*0+F14y*0+Js4

其中HG=78.16*10-3m、H4=270.00*10-3m、H5=501.75*10-3m、H=363.73*10-3m。

得:

R34=722.34N

F14x=194.00N

F14y=43.11N

选取比例尺为u3=5N/mm,由ΣF=G4+FⅠ4+R23+R54+F14x+F14y=0可作力多边形如图2-15所示。

图2-15摇杆4的力多边形

取曲柄2进行受力分析得:

曲柄2共受2个力,分别为R23’、R12,曲柄在力R23’、R12作用下处于二力平衡。

受力如图2-16所示。

图2-16曲柄2的受力图

得:

M=0,即在此时所需施加的平衡力矩为零。

2.3飞轮设计

已知:

机器运转的速度不均匀系数

,由动态静力分析所得的平衡力矩

,具有定传动比的各构件的转动惯量J,电动机、曲柄的转速

、

及某些齿轮的齿数(参见表1)。

驱动力矩为常数。

2.3.1设计过程:

1、在完成导杆机构的动态静力分析后,将同一方案中每一个小组成员计算所得的平衡力矩My进行统计汇总(共12个点),并按照一定的比例作M—Ψ图,并计算出其与x轴之间所夹的面积,将该计算所得面积除以横坐标跨度,即可得Ma。

如图2-17所示。

图2-17

2、根据惯性力法作出相应的A—Ψ图,并计算出各个位置对应的功的差,即A’值。

如图2-18所示。

图2-18

3、根据过程2中所得的各个位置的A’值,作出相应的A’—Ψ图,从图中可得到最大盈亏功[A’]。

如图2-19所示。

图2-19

4、根据过程3中所得的最大盈亏功[A’],带入公式:

JF>=900·[A’]/(π2·n2·[δ])

可得:

JF>=58.24(kg·m2)

2.4凸轮机构设计

已知:

摆杆9为等加速等减速运动规律,其推程运动角δ0,远休止角δ01,回程运动角δ0’(见图3),摆杆长度

,最大摆角

,许用压力角

(参见表1);凸轮与曲柄共轴。

2.4.1凸轮基本尺寸的确定

根据从动件运动规律,按公式分别计算推程和回程的(

)

,然后用几何作图法直接绘出

(φ)及φ(ψ)线图。

求基圆半径r0及凸轮回转中心O2至从动件摆动中心O

的距离lO2Oo4按φ(ψ)线图划分ψ

角时,可将其所对的弧近视看成直线,然后根据三角形相似原理,用图解法按预定比例分割ψ

角所对应的弧,自从动件摆动中心O4作辐射线与各分割点想连,则ψ

角便按预定比例分割。

由摆杆9做等加速等减速运动,及角角加速度ε与角度δ的关系可得:

设:

δ在0—37.5度时:

ε=a;

δ在37.5—75度时:

ε=-a;

δ在75—85度时:

ε=0;

δ在85—122.5度时:

ε=-a;

δ在122.5—160度时:

ε=a;

那么:

δ在0—37.5度时:

dψ=aδ;

δ在37.5—75度时:

dψ=75a-aδ;

δ在75—85度时:

dψ=0;

δ在85—122.5度时:

dψ=-aδ+85a;

δ在122.5—160度时:

dψ=aδ-160a;

得:

δ在0—37.5度时:

ψ=

δ在37.5—75度时:

ψ=-

+75aδ-1406.25a

δ在75—85度时:

ψ=1406.25a

δ在85—160度时:

δ—ψ图像与δ在0—75度时的图像关于δ=80对称。

由以上计算可得

=1406.25a=

a=0.01067

由公式得出如下数据关系:

表4

δ

dψ

ψ

δ

dψ

ψ

0

0

0

85

0

15.00469

5

0.05335

0.133375

90

-0.05335

14.87131

10

0.1067

0.5335

95

-0.1067

14.47119

15

0.16005

1.200375

100

-0.16005

13.80431

20

0.2134

2.134

105

-0.2134

12.87069

25

0.26675

3.334375

110

-0.26675

11.67031

30

0.3201

4.8015

115

-0.3201

10.20319

35

0.37345

6.535375

120

-0.37345

8.469313

40

0.37345

8.469313

125

-0.37345

6.535375

45

0.3201

10.20319

130

-0.3201

4.8015

50

0.26675

11.67031

135

-0.26675

3.334375

55

0.2134

12.87069

140

-0.2134

2.134

60

0.16005

13.80431

145

-0.16005

1.200375

65

0.1067

14.47119

150

-0.1067

0.5335

70

0.05335

14.87131

155

-0.05335

0.133375

75

0

15.00469

160

0

0

由以上数据画出从动杆运动线图:

图2-20

图2-21

图2-22

根据凸轮转向,摆杆长lO4D,角位移线图ψ=ψ(φ)图和以上求得的r

=80mm,lO

O

,画出凸轮理论廓线,并找出其外凸轮曲线最小曲率半径P

。

然后,再选取滚子半径r

,画出凸轮的实际廓线。

2.4.2凸轮实际廓线

1、设计原理

设计凸轮轮廓依据反转法原理。

即在整个机构加上公共角速度(-ω)(ω为原凸轮旋转角速度)后,将凸轮固定不动,而从动件连同机架将以(-ω)绕凸轮轴心逆时针方向反转,与此同时,从动件将按给定的运动规律绕其轴心相对机架摆动,则从动件的尖顶在复合运动中的轨迹就是要设计的凸轮轮廓。

2、设计凸轮轮廓:

A、绘制凸轮的理论轮廓线[既滚子轴心实际轮廓]

将ψ-φ曲线图(如图2-23、2-24、2-25)的推程运动角和回程运动角个分成4等份,按式求个等分点对应的角位移值:

ψ1=μψ1*11'',ψ1=μψ2*22'',……,的数值。

选取适当的长度比例尺μl定出O2和O9的位置(选取μl=0.002m/mm)。

以O2为圆心,以r0/μl为半径,作圆,再以以O2为圆心,以rb/μl为半径作基圆。

以O9为圆心,以lOo9D/μl为半