数控立式车床技术要求.docx

《数控立式车床技术要求.docx》由会员分享,可在线阅读,更多相关《数控立式车床技术要求.docx(13页珍藏版)》请在冰豆网上搜索。

数控立式车床技术要求

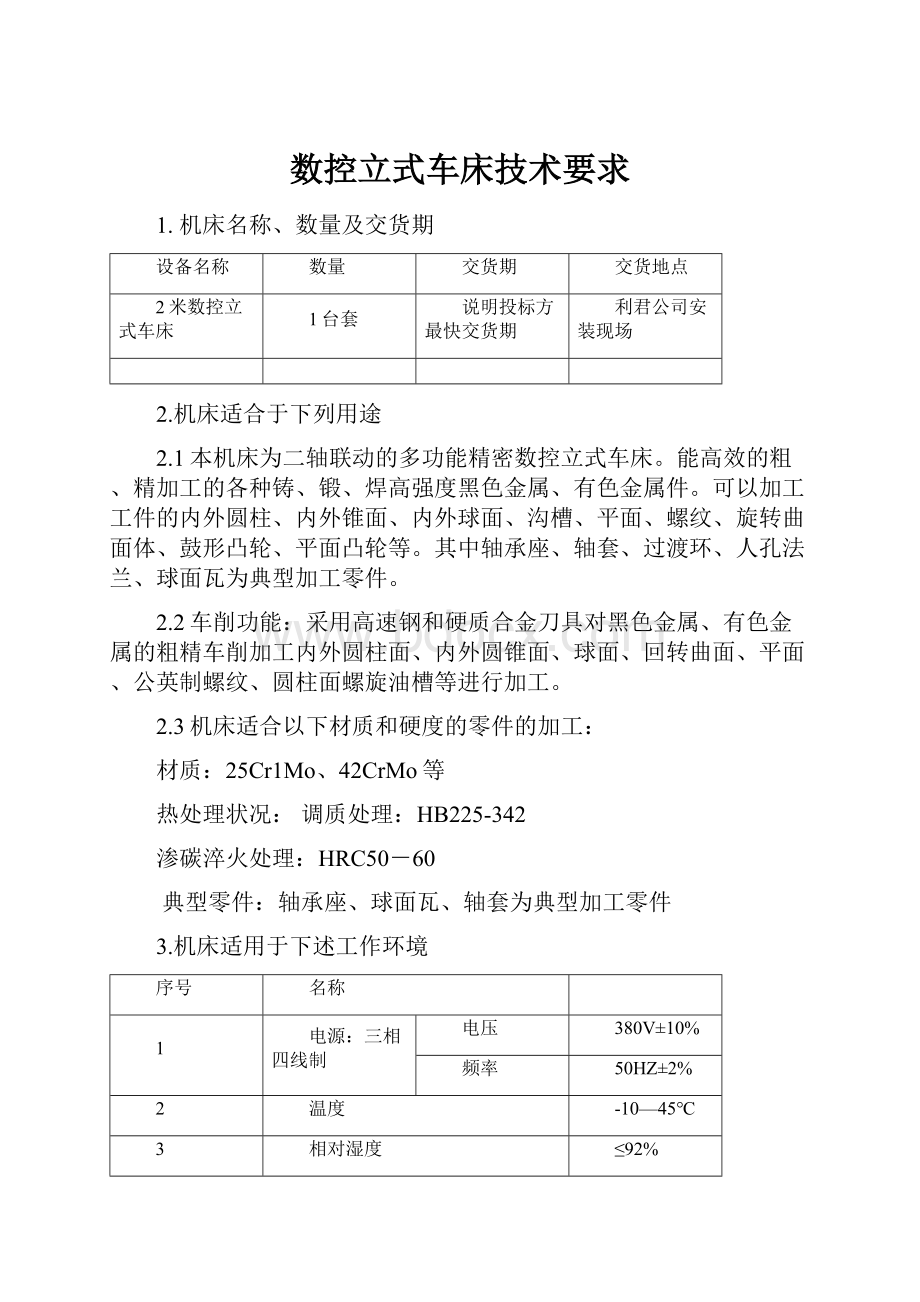

1.机床名称、数量及交货期

设备名称

数量

交货期

交货地点

2米数控立式车床

1台套

说明投标方最快交货期

利君公司安装现场

2.机床适合于下列用途

2.1本机床为二轴联动的多功能精密数控立式车床。

能高效的粗、精加工的各种铸、锻、焊高强度黑色金属、有色金属件。

可以加工工件的内外圆柱、内外锥面、内外球面、沟槽、平面、螺纹、旋转曲面体、鼓形凸轮、平面凸轮等。

其中轴承座、轴套、过渡环、人孔法兰、球面瓦为典型加工零件。

2.2车削功能:

采用高速钢和硬质合金刀具对黑色金属、有色金属的粗精车削加工内外圆柱面、内外圆锥面、球面、回转曲面、平面、公英制螺纹、圆柱面螺旋油槽等进行加工。

2.3机床适合以下材质和硬度的零件的加工:

材质:

25Cr1Mo、42CrMo等

热处理状况:

调质处理:

HB225-342

渗碳淬火处理:

HRC50-60

典型零件:

轴承座、球面瓦、轴套为典型加工零件

3.机床适用于下述工作环境

序号

名称

1

电源:

三相四线制

电压

380V±10%

频率

50HZ±2%

2

温度

-10—45℃

3

相对湿度

≤92%

4

压缩空气

0.4―0.5Mpa

4.总体要求

机床为双立柱单刀架立式数控车床。

机床结构先进可靠、技术成熟,具有良好的外观,完善、可靠的安全防护装置。

选材合理、制造精良、性能优异、精度保持期长,适用于长期、连续、大负荷加工和精加工;机床具有良好的静、动、热刚度,操作界面简洁、流畅、美观,运行稳定可靠,维修方便。

机床设计制造符合国家的有关安全和环保标准。

5.机床的结构性能及技术要求

5.1结构及性能要求

5.1.1机床为动梁双柱单刀架结构,主要由工作台底座、工作台、主变速箱、龙门架、横梁、滑座、刀架、机床液压、冷却站、独立走台、数控系统等主要部分组成。

左右立柱下端与工作台底座各自相对独立,上端由顶梁和连接梁将两立柱紧紧连接,形成一个牢固的框架结构。

工作台回转采用直流电机经油压自动变档,两级变速减速箱驱动工作台回转。

工作台中心装有圆光栅。

工作台表面按标准设计T型槽,共8套机械增力卡爪,其中4套为增高卡爪。

5.1.2横梁由横梁体、卸荷梁、传动机构、夹紧机构及液压装置等组成。

5.1.2.1横梁为铸铁封闭式结构,并经过良好的时效以消除内应力,使其有很高的静、动、热刚度。

在横梁上设有卸荷梁结构。

横梁垂直运动采用T型丝杠传动,并设有保险螺母,以防坠落装置。

5.1.2.2机床设置有调整横梁水平精度的结构。

左右立柱导轨润滑为定时定量自动润滑并有可靠的回收装置。

横梁夹紧为机械夹紧液压放松机构。

横梁导轨上有金属伸缩式防护罩。

5.1.3龙门架由左、右立柱及联接梁组成,立柱下端直接与地基连接,成为一个牢固的框架。

左、右立柱的前导轨上装有横梁。

左右立柱、联结梁的顶部安装横梁升降机构。

由双轴伸交流电机驱动,经传动轴、齿轮箱、双T型丝杠传动使横梁在立柱导轨上作升降移动,到位后采用可靠的夹紧机构将其夹紧在立柱上。

左、右立柱均为铸铁件。

立柱导轨在横梁下方设有防锈的金属伸缩式防护罩。

5.1.4数控垂直刀架:

垂直刀架由滑座、滑枕、传动机构及液压系统组成。

5.1.4.1刀架的水平和垂直运动均采用独立的交流伺服电机驱动,水平运动(X轴)、垂直运动(Z轴)传动方式均采用滚珠丝杠传动,滑枕带有液压平衡装置。

滑枕材质为锻钢,垂直运动轴有双重制动机构。

5.1.5机床所有传动齿轮均为硬齿面齿轮,合金钢制造并经齿顶修缘。

5.1.6机床具有滑枕伸出功率自动限制功能。

5.1.7机床配有独立操作走台,可电动水平伸缩并设有可靠的防坠落装置。

5.1.8机床设有链板式自动排屑装置。

(投标厂家提供方案供选择)

5.1.9机床液压元件及密封件采用国际知名品牌产品。

5.1.10机床固定的液压及润滑管路均采用钢或铜管。

保证无跑、冒、滴、漏现象。

5.1.11机床配有刀具喷雾冷却系统。

(投标厂家提供方案供选择)

机床主要技术参数

项目

单位

规格参数

备注

最大加工高度

mm

≥1000

最大承载量

吨

≥10

最大加工直径

mm

≥2200

ф490-2200

工作台直径

mm

ф1800—2000(可由投标方提供作参考)

工作台转速(车削)(S轴)

rpm

0.2~100多档无级

120米线速度(ф500)

工作台最大扭矩

kNm

由投标厂家提供

主电动机功率(s1)

kW

可由投标厂家提供作参考选择

T型槽

标准设计,投标厂家提供

卡爪数量

个

8,其中4个为增高

卡爪增力装置

标准设计,投标厂家提供

横梁最大行程(上下)

mm

≥800

横梁升降速度

mm/min

标准设计,投标厂家提供

刀架数量

个

1

刀架水平行程(X轴)

mm

标准设计,投标厂家提供

刀架中心过花盘中心距离

mm

标准设计,投标厂家提供

过中心

滑枕垂直行程(z轴)

mm

>1000

滑枕截面尺寸

mm×mm

标准设计,投标厂家提供

刀架最大车削力

kN

满足45调质钢切深15—20毫米

车刀杆截面尺寸

mm×mm

40*40

X、Z轴进给范围

mm/min

0.1~500

X、Z轴快速移动速度

mm/min

4000

直线光栅尺

发格或海德汉

HEIDENHAIN

光栅尺分辨率

mm

0.001

HEIDENHAIN

机床数控系统

西门子

提供成熟产品

机床噪音

dB

≤80

机床总用电容量

KVA

投标厂家提供

机床总重量

ton

投标厂家提供

机床外观尺寸

m

投标厂家提供

机床占地面积

㎡

投标厂家提供

标的机床数控轴的定义

X轴

刀架横向移动

参与联动

Z轴

刀架上下移动

参与联动

W轴

横梁上下移动

C轴

工作台回转

5.3机床电气控制系统

5.3.1位置测量系统:

各直线轴均采用HEIDENHAIN带距离码的光栅尺进行直接位置检测,回转工作台配有独立的旋转编码器,满足多头螺纹车削加工。

5.3.2机床采用德国SIEMENS数控系统,中英文在线切换。

5.3.3数控系统硬件基本配置:

操作面板OP012,19"机床控制面板,PCU50,带数据传输功能的USB接口,RS-232C串行通讯接口,具备网络传输功能;配置便携式手持按钮操作单元(带电子手轮)。

5.3.4控制轴数,二数控伺服轴,二轴联动,满足内外球面加工。

5.3.5机床控制系统除具有标准功能外,还具备以下功能:

5.3.5.1具备标准车削循环功能;

5.3.5.2直线、圆弧、螺旋线插补功能;

5.3.5.3螺纹车削功能(含多头螺纹);

5.3.5.4具备加工模拟显示功能;

5.3.5.6具备刀具补偿功能。

5.3.5.7具备可编程零点控制功能;

5.3.5.8具有DNC功能。

5.3.6伺服系统(含电机、伺服电机电缆及测量电缆)均采用西门子产品,主轴调速系统采用6RA70调速系统。

5.3.7进给量控制可按mm/min进行给定,也可按mm/rpm进行给定,具有恒线速度切削功能。

5.3.8具有主轴功率显示功能。

5.3.9机床设计有对机床、刀具、工件的保护功能,确保机床在出现故障时(特别是断电时)不造成对上述部件的损害。

5.3.10机床配备有完善的检测、监视点,保护功能齐全。

标的机床带有自诊断和监测系统,有PLC报警、CNC报警及相应的诊断信息。

PLC报警信息解释(中文)指明到详细的故障点。

5.3.11机床上的电缆布线合理并有可靠的保护,对运动电缆采用可靠的金属拖链进行保护。

5.3.12电气柜为IP54防护等级,全封闭空调电控柜。

柜内配有全套内部照明、调试用插座及其它相关附属设施。

机床配有工作照明灯、安全警示灯,机床照明采用独立变压器供电。

5.3.13机床电器元件除指明型号外,其余元件选用西门子、施耐德、欧姆龙等合资产品。

电控柜采用槽板布线结构。

元件布置及布线合理、标识明确,便于维修。

强电部位配有有机玻璃防护罩。

5.3.15机床所有液压器件、管路、电气元件、电缆等均设有永久性标识,并与图纸一致。

5.3.16提供合同机床中使用的各种补偿的详细补偿方法,补偿数据的确定方法及设定方法(包括密码)。

5.3.17机床的电气设计遵循国家相关标准。

5.3.18主轴系统:

主电机型号:

工作台为两档无级调速。

进给系统:

进给电机按厂家根据系统配置

5.3.19机床操作站安装在机床的操作走台上

5.4机床几何精度允许值按优于现行国家标准的80%执行,标准值为:

工作台面的平面度0.09mm

工作台面的端面跳动0.07mm

工作台面径向跳动0.07mm

横梁垂直移动对工作台旋转轴线的平行度

在垂直于横梁的平面内为0.04/1000

在平行于横梁的平面内为0.025/1000

垂直刀架移动对工作台的平行度0.02mm/1000mm

垂直刀架滑枕移动对工作台旋转轴的平行度

在垂直于横梁的平面内为0.04/1000

在平行于横梁的平面内为0.02/1000

位置精度按VDI/DGQ3441检测方法执行,

定位精度A:

P=20+(L-2000)/200um

重复定位精度R:

Pa=15+(L-2000)/200um

反向偏差B:

Ps=10um

U=5um

6.技术资料:

6.1提供下列中文或英文技术资料(纸质)及光盘备份(2套)。

序号

名称

数量

提供时间

备注

1.

机床使用说明书

3套

随机

提供CD

2.

维修用装配图(含附件头及附件库)

3套

随机

3.

传动系统图(含附件头及附件库,轴承型号及制造厂)

3套

随机

4.

液压图(含液压件型号及制造厂)

3套

随机

5.

润滑图及润滑说明(含过滤装置型号、滤芯规格和生产商明细表)

3套

随机

6.

设备维修说明书

3套

随机

7.

电气原理图电气使用说明书

3套

随机

8.

电气布置图

3套

随机

9.

I/O地址分配表(含中间变量)

3套

随机

10.

PLC报警信息及说明

3套

随机

11.

CNC系统操作手册,编程手册,维修手册,安装、启动手册,参数手册、PLC编程手册等全套CNC资料及CD盘(含数控系统应用设计的资料)

2套

随机

12.

PLC程序清单(带注释)

3套

随机

13.

PLC程序(带注释)及数控参数备份

3套

随机

14.

调速系统的相关资料及主要外购装置的有关资料。

2套

随机

15.

备件清单及制造商

3套

随机

16.

易损件清单、图册

3套

随机

17.

提供主轴轴承、滚珠丝杆、电气主要控制系统等部件的厂家、规格、尺寸、精度、报价清单

3套

随机

18.

重要器件的合格证。

1份

随机

19.

基础图(含施工说明)设备安装平面布置图(可含在基础图内)、载荷分布图、需用户自制的地基零件图

3套

合同签订

3周内

邮寄

20.

21.

设备所需公共能源及油料一览表

3份

22.

设备出厂精检单(正1副2)

1套

随机

23.

装箱单

3份

随机

24.

数控系统随机工具包(TOOLBOX)

1套

随机

25.

数控系统备份硬盘(设备终验收合格后)

个

壹

6.2机床备件及易损件清单、图纸2套。

6.3主要外购装置的有关资料1套。

6.4提供主轴轴承、电气主要控制系统等部件的厂家、规格、尺寸、精度、报价清单1套。

6.5合同签约后三周内,供货方向订货方提交机床安装基础图纸及平面布置图纸三套。

(双方应对有关机床的图纸以及相关问题会审)

6.6合同签约后三周内提供相关的公用能源一览表三套

6.7.提供主要外购件清单(含进口件),包括厂家、规格、尺寸、精度、报价等。

6.8.机床随机工具及附件清单(以使用说明书为准)

7.机床配件

7.1提供设备5年内需更换的备件清单。

清单中包括名称、规格、使用部位、件数、制造厂和单价。

7.2配备机床调整、维修使用的全部专用工具。

7.3配备机床安装用垫铁、地脚螺栓等全套安装调试的配套件。

7.4工作台的工作卡爪。

7.5投标文件中要写明安装、调试直至完成终验收所需用时间及安装计划。

8.设备安装、调试

8.1机床到达需方后,需方通知供方到需方工厂共同开箱检查。

8.2供方负责指导现场安装调试工作并对安装调试负全责,需方派人员全力配合。

8.3安装调试所用的专用工具、量具由供方自备。

9.设备验收

9.1验收内容

9.1.1安全系统及外观质量

9.1.2附件和工具检验

9.1.3参数检验,机械、电气性能检验

9.1.4不低于72小时的连续空运转试验

9.1.5精度检验(包括几何精度和位置精度)

9.1.6机床功能试验

9.1.7标准试件(由供方提供)切削试验

9.1.8满负荷试验

9.1.9用户典型零件(由用户提供)试切及检测

9.1.10资料提供及其它

9.2验收标准:

国家相应的数控立车检验标准、技术协议、合同中的有关条款、执行合同中的有关备忘录。

9.3预验收

由供方自检验合格后通知需方,需方派出相关人员到供方厂对9.1中除9.1.9项以外的各项逐项进行预验收,预验收前供方出具自检验的各项检验报告和数据记录。

预验收合格后,双方签署预验收报告,预验收所需全部工检量具和材料全部由供方提供。

9.4终验收

机床在需方工厂安装调试完成后共同对9.1所列全部内容逐项进行终验收,其中用户典型零件试切由需方预先完成工艺、夹具设计、制造和刀具、毛坯准备。

供方应对其预先审查确认并承担不可推卸的责任。

供方还需承担典型件程序编制。

当完成9.1所列全部考核内容的检验并合格且机床连续稳定生产10天之后,双方签署验收报告。

进入质保期。

10.质保期:

机械一年,电气两年。

11.人员培训:

在预验收前和安装调试期间,乙方对甲方人员进行操作、维修、编程等方面的培训,第一次在乙方进行,甲方派出2-4人至乙方接受培训。

12.售后服务:

投标方在投标文件中须详细阐述售后服务承诺。

13.投标方应提供三年来同类型机床在中国的相关业绩。

特别说明:

1、投标方的投标报价应进行详细分项报价,其中包含有主机(本体)、电气控制系统(含数控系统)、附件、运费、保险、两年备品备件、安装调试、人员培训等费用。

(综合报价为含以上内容),报价单单独进行密封。

2、交货期按投标方最快交货期。

3、投标方在投标书中详细阐明付款方式和售后承诺。