毕业设计论文年产370万吨连铸坯的转炉炼钢车间工艺设计.docx

《毕业设计论文年产370万吨连铸坯的转炉炼钢车间工艺设计.docx》由会员分享,可在线阅读,更多相关《毕业设计论文年产370万吨连铸坯的转炉炼钢车间工艺设计.docx(94页珍藏版)》请在冰豆网上搜索。

毕业设计论文年产370万吨连铸坯的转炉炼钢车间工艺设计

西安建筑科技大学

本科毕业设计(论文)任务书

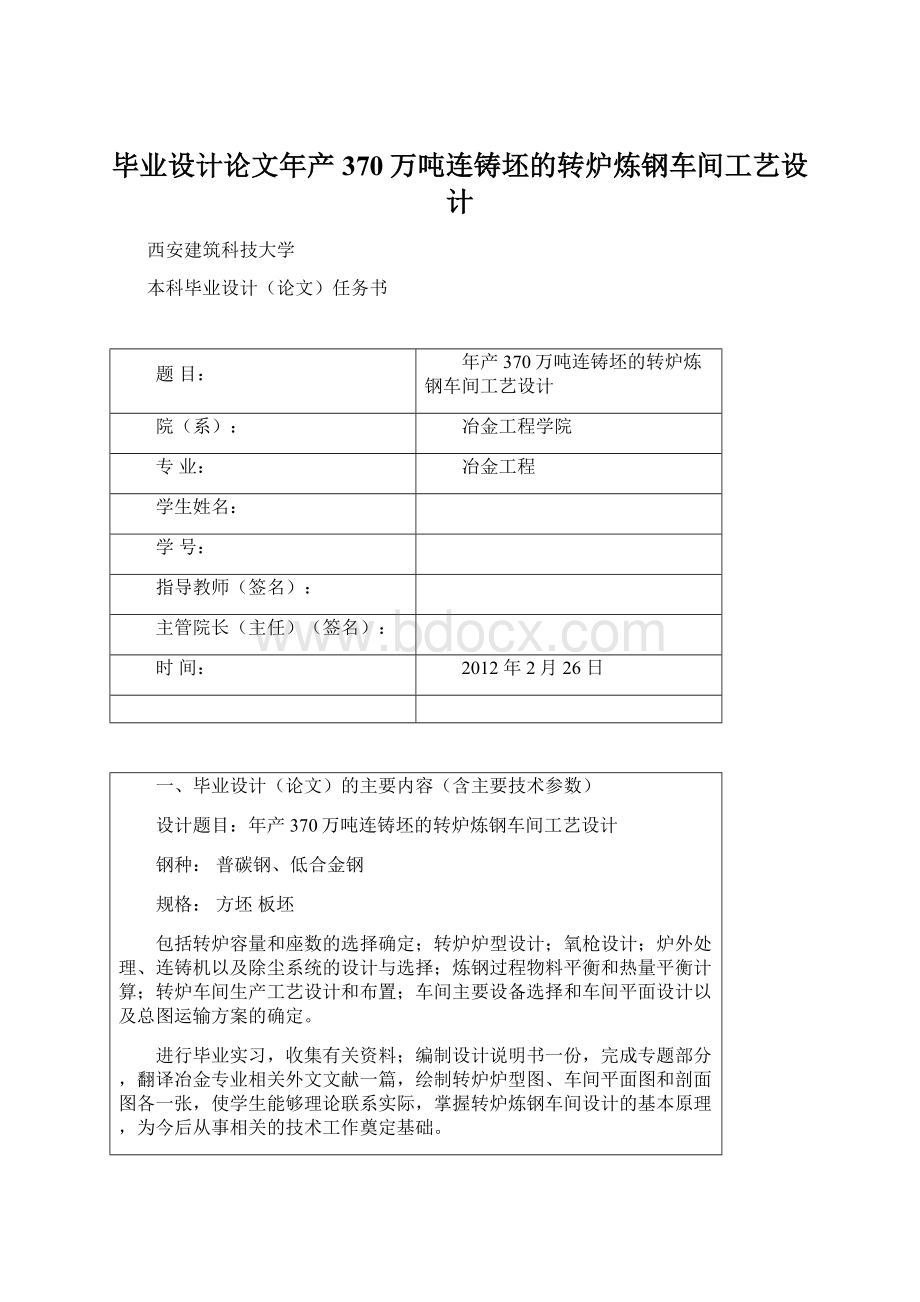

题目:

年产370万吨连铸坯的转炉炼钢车间工艺设计

院(系):

冶金工程学院

专业:

冶金工程

学生姓名:

学号:

指导教师(签名):

主管院长(主任)(签名):

时间:

2012年2月26日

一、毕业设计(论文)的主要内容(含主要技术参数)

设计题目:

年产370万吨连铸坯的转炉炼钢车间工艺设计

钢种:

普碳钢、低合金钢

规格:

方坯板坯

包括转炉容量和座数的选择确定;转炉炉型设计;氧枪设计;炉外处理、连铸机以及除尘系统的设计与选择;炼钢过程物料平衡和热量平衡计算;转炉车间生产工艺设计和布置;车间主要设备选择和车间平面设计以及总图运输方案的确定。

进行毕业实习,收集有关资料;编制设计说明书一份,完成专题部分,翻译冶金专业相关外文文献一篇,绘制转炉炉型图、车间平面图和剖面图各一张,使学生能够理论联系实际,掌握转炉炼钢车间设计的基本原理,为今后从事相关的技术工作奠定基础。

二、毕业设计(论文)题目应完成的工作(含图纸数量)

1.根据设计题目完成毕业实习并收集有关资料,进行技术准备;

2.炼钢厂车间总体设计;

3.转炉炉型设计;

4.物料平衡与热平衡计算;

5.生产工艺设计;

6.车间工艺布置;

7.车间主要设备选择;

8.生产组织与人员编制;

9.主要技术经济指标;

10.绘制设计图纸三张(其中至少手绘一张):

转炉炉型图、车间平面图、剖面图各一张;

11.翻译与冶金工程专业有关的外文文献一篇(不少于4000字);

12.完成专题:

钢中非金属夹杂物及其危害(不少于5000字);

13.完成设计说明书一本。

三、毕业设计(论文)进程的安排

序号

设计(论文)各阶段任务

日期

备注

1

毕业实习、收集资料

2012.2.27-3.23

2

设计相关计算

3.24-4.6

3

炉型、工艺、主设备设计和选择

4.7-5.9

4

车间布置

5.10-5.16

5

制图与翻译

5.17-5.30

6

编制设计说明书

5.31-6.7

7

准备答辩

6.8-6.14

四、主要参考资料及文献阅读任务(含外文阅读翻译任务)

[1]《钢铁生产工艺概述》西安建筑科技大学

[2]《钢铁冶金学》(炼钢部分)陈家祥编冶金工业出版社1990

[3]《炼钢工艺学》高泽平编冶金工业出版社2006

[4]《钢铁厂设计原理》(下册)李传薪编冶金工业出版社1995

[5]《普通冶金》西安建筑科技大学2002

[6]《炼钢设计原理》冯聚和编化学工业出版社2005

[7]《毕业设计参考资料》钢铁冶金专业西安建筑科技大学

[8]《金属提取冶金学》王成刚,王齐铭主编西安地图出版社2000

[9]《现代转炉炼钢》戴云阁等编东北大学出版社1998

[10]与专题有关的最新文献(2002年以后的文献,不少于10篇且至少有2篇外文文献)

五、审核批准意见

教研室主任签(章)

设计总说明

当前的炼钢工艺中,较为普遍的是以高炉铁水为原料的转炉炼钢工艺和以预还原球团矿或高质量的工业废钢为原料的电弧(炉)工艺。

本设计为具有代表性的氧气顶底复吹工艺,预计年生产能力为370万吨良坯钢。

车间设有公称容量为150吨的转炉两座,LF精炼炉2座、板坯连铸机2台和方坯连铸机1台。

转炉的冶炼周期38分钟,吹氧时间16分钟。

根据国内外转炉炼钢技术的发展趋势,结合设计任务书中碳素钢和压力容器用钢的品种需要,选择了LF炉外精炼设备,进行全连铸生产。

最终确定如下的的工艺流程:

铁水预处理→转炉炼钢→LF精炼→连铸。

本次设计在对转炉物料平衡和热平衡计算的基础上,对炼钢车间的主要设备参数进行了设计、选型,完成了主体设备选择、炼钢工艺设计、主厂房工艺布置和设备布置。

编制说明书一份,绘制转炉炉型图、车间平面图、剖面图各一张,并完成题目为钢中非金属夹杂及其危害的专题。

关键词:

炼钢,顶底复吹,工艺流程,精炼,连铸,设计

DesignDescription

Atpresent,therearetwomainsteel-makingprocesses:

convertersteelmakingprocesswithblastfurnacehotmetalandsteelscrapastherawmaterialsandthearc(furnace)processwithpre-reductionpelletsorhigh-qualityindustrialsteelscrapasrawmaterials.Inthispaper,therepresentativeprocesscombined-blowingoxygenconverterprocesswithascaleof3.7×106continuouscastingbilletannualisdesigned..Intheworkshop,mainequipmentsincluding2×150tconvertersanditsauxiliaryequipmentswith2LFrefiningfurnaces,2setsofslabcontinuouscastingmachinesandasetofbilletcontinuouscastingmachinearedesigned.TheSmeltingperiodissetfor38minutesinwhichtheactualoxygenblowingtimeisonly16minutes.

Dependingonthedevelopmenttrendofsteel-makingprocessandthequalityrequirementofcarbonsteelandpressurevesselsteel,LFrefiningisselectedtofufillcontinuouscasting.Finally,thefollowingprocessflowischoosed:

Pretreatment→Converter→LF→CC.

Onthebaseofthematerialandheatequilibrimcaculation,thesizeofsteel-makingplantworkshopspananddeviceassign,personnelplacementismade.Aprojectinstructionisredacted,funacesizegraphic,agroundplaneandasectionalviewoftheworkshoparealsosubmitted.Andfinally,themonographwhichisaboutnon-metallicinclusionsinsteelanditsdamagementisalsofinished.

Keywords:

steelmaking,combined-blown,process,refining,continuouscasting,design

1转炉炼钢车间设计方案

1.1工艺流程

高炉铁水用混铁车运到倒罐站后,转移到铁水罐中(鉴于铁水罐比混铁车操作方便且易于扒渣),为了优化工艺,进行一系列的铁水预处理。

由于脱硫需要氧化性条件,和脱硅、脱磷的气氛条件不一样,且采取的渣处理工艺也不一样,所以从工艺上考虑将其放到其它两个预处理工艺之前;脱硫渣送到渣场处理,经过磨碎提取其中的铁粉后,剩余脱硫渣送到厂外用于建材生产、建筑填料等工业。

脱硫后铁水必须保证硅含量低于0.15%才能实现脱磷处理,因此将脱硅处理置于脱磷之前;脱硅渣属于酸性渣且硫含量较低,可以将其送到高炉或烧结车间,进行返回利用。

脱硅达到要求后,可以进行脱磷操作;脱磷渣送到脱磷渣再生器中,此过程产生的炉渣考虑到整个流程的最优化,分别取50%返回脱磷和脱硅程序;当高磷铁水达到一定量时,将其转移到一个脱磷包中进行深脱磷,产生的磷含量>10%的炉渣可以送到化肥厂生产磷肥,剩余的高磷铁水送到其他小型的铸造厂用于铸造。

经过铁水预处理后的铁水兑到转炉进行脱碳处理,此时硅、硫、磷的含量都比较低,其产生的转炉渣可以继续返回到脱硅程序,工艺流程如图1—1。

高炉铁水混铁车铁水预处理倒罐站铁水罐

预处理渣

渣场扒渣

转炉渣

钢液钢液

钢包回转台LF炉转炉

钢液

连铸坯

连铸机......废钢及其它辅料

图1—1工艺流程图

1.2主要冶炼钢种及产品方案

本设计主要生产普碳钢、低合金钢,也可根据市场的要求进行灵活调整。

根据毕业设计任务书中年产370万吨铸坯的要求,可确定其产品大纲。

详见于表1-1:

表1-1产品大纲

钢种

代表型号

年产钢量

所占比例

铸坯断面

长×宽

定长尺寸

成品形式

普碳钢

Q235B

200万吨

54%

180×700mm

9000mm

钢板

低合金钢

Q345

170万吨

46%

150×150mm

9000mm

钢板

1.3转炉车间组成

现代氧气转炉炼钢车间一般由以下各部分组成:

铁水预处理站及铁水倒罐站;废钢堆场与配料间;主厂房(包括炉子跨、原料跨、炉外精炼跨、浇铸系统各跨间);铁合金仓库及散状原料储运设施;中间渣场;耐火材料仓库;一、二次烟气净化设施及煤气回收设施;水处理设施;分析、检测及计算机监控设施;备品备件库、机修间、生产必需的生活福利设施;水、电、气(氧、氩、氮、压缩空气)等的供应设施。

1.4转炉车间生产能力计算

1.4.1转炉容量及座数的确定

综合考虑当前转炉炼钢车间的生产情况,本设计采“二吹二”制,每炉钢的平均冶炼周期取38min,平均供氧时间为16min。

转炉作业率:

取η=94.5%;炉外精炼收得率:

取99%;连铸收得率:

取98%,以提高转炉的利用效率,减少资金的投入。

1.4.2计算年出钢炉数

转炉的年出钢炉数N按下式计算:

=

式中:

T1——每炉钢的平均冶炼时间,38min/炉;

1440——一天的时间,min/d;

345——一年的工作天数,d/a;

η——转炉作业率,(T2一年的工作天数)

=94.5%

1.4.3根据生产规模和产品方案计算出年需钢水量

每炉钢的平均冶炼周期取38min。

炉外精炼收得率:

取99%;

连铸收得率:

取98%;

代入数据得:

;

代入数据得:

。

1.4.4按标准系列确定炉子的容量

故取公称容量为:

150吨。

1.4.5核算车间年产量

本设计中选定150吨转炉两座,按照二吹二生产方式。

车间年产量=150×26142×98%×99%=380.44万吨﹥370万吨,故设计选取合格。

2转炉炼钢物料平衡和热平衡计算

2.1物料平衡计算

2.1.1计算所需原始数据。

基本原始数据