数控车床编程实例详解.docx

《数控车床编程实例详解.docx》由会员分享,可在线阅读,更多相关《数控车床编程实例详解.docx(70页珍藏版)》请在冰豆网上搜索。

数控车床编程实例详解

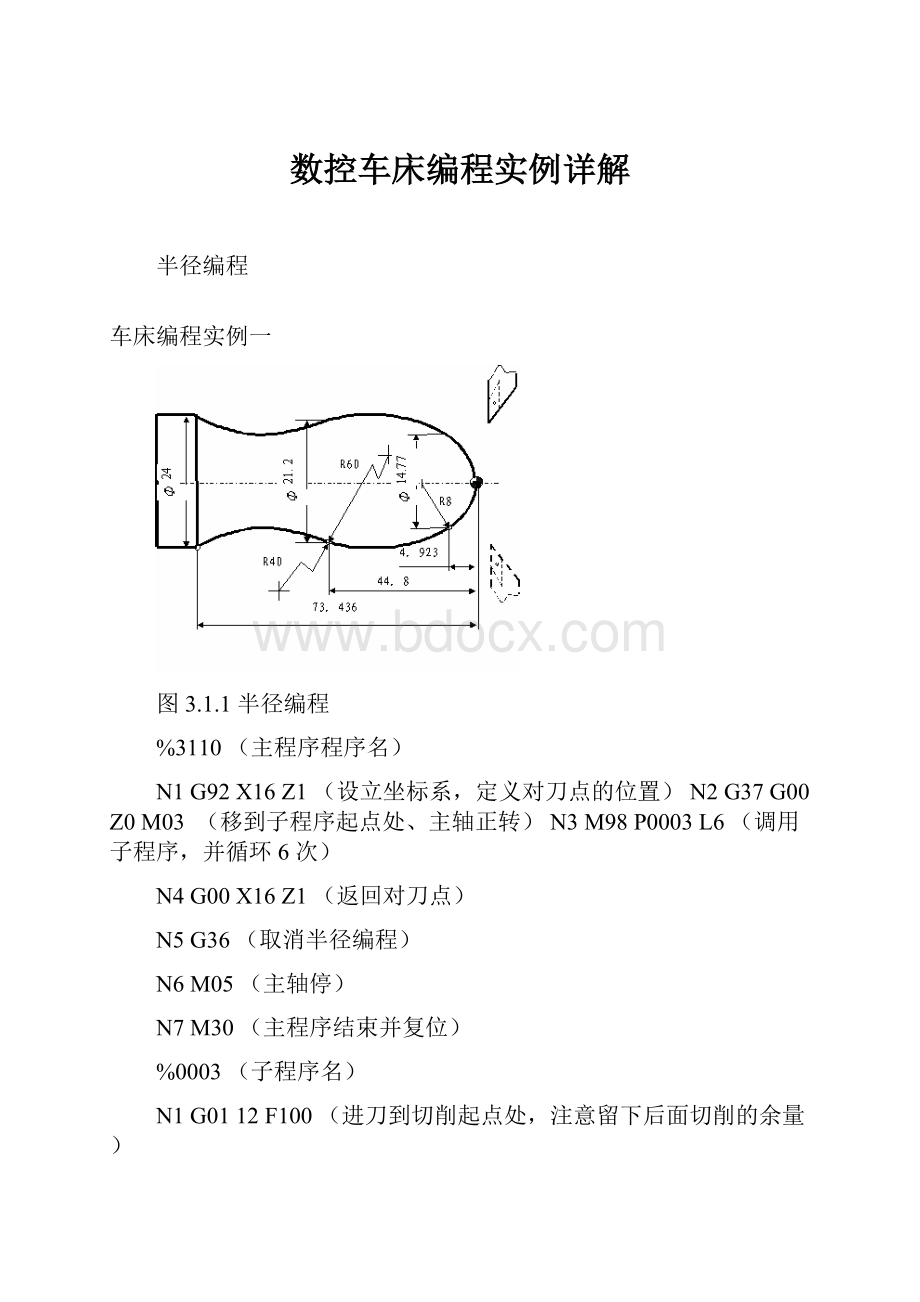

半径编程

车床编程实例一

图3.1.1半径编程

%3110(主程序程序名)

N1G92X16Z1(设立坐标系,定义对刀点的位置)N2G37G00Z0M03(移到子程序起点处、主轴正转)N3M98P0003L6(调用子程序,并循环6次)

N4G00X16Z1(返回对刀点)

N5G36(取消半径编程)

N6M05(主轴停)

N7M30(主程序结束并复位)

%0003(子程序名)

N1G0112F100(进刀到切削起点处,注意留下后面切削的余量)

N2G03U7.3854.923R8(加工R8园弧段)N3U3.21539.877R60(加工R60园弧段)N4G02U1.428.636R40(加工切R40园弧段)N5G00U4(离开已加工表面)

N6W73.436(回到循环起点Z轴处)

N7G014.8F100(调整每次循环的切削量)

N8M99(子程序结束,并回到主程序)

1

直线插补指令编程

%3305

车床编程实例二

图3.3.5G01编程实例

N1G92X100Z10(设立坐标系,定义对刀点的位置)

N2G00X16Z2M03(移到倒角延长线,Z轴2处)

N3G01U105F300(倒3×45°角)

N448(加工Φ26外圆)

N5U3410(切第一段锥)N6U2073(切第二段锥)N7X90(退刀)

N8G00X100Z10(回对刀点)

N9M05(主轴停)

N10M30(主程序结束并复位)

圆弧插补指令编程

车床编程实例三

%3308

N1G92X40Z5(设立坐标系,定义对刀点的位置)

N2M03S400(主轴以400旋转)

N3G00X0(到达工件中心)

N4G01Z0F60(工进接触工件毛坯)

N5G03U2424R15(加工R15圆弧段)

N6G02X2631R5(加工R5圆弧段)

N7G0140(加工Φ26外圆)

N8X40Z5(回对刀点)

N9M30(主轴停、主程序结束并复位

图3.3.8G0203编程实例

2

倒角指令编程

%3310

车床编程实例四

图3.3.10.1倒角编程实例

N10G92X70Z10(设立坐标系,定义对刀点的位置)

N20G007010(从编程规划起点,移到工件前端面中心处)

N30G01U26C3F100(倒3×45°直角)

N4022R3(倒R3圆角)

N50U3914C3(倒边长为3等腰直角)

N6034(加工Φ65外圆)

N70G00U5W80(回到编程规划起点)

N80M30(主轴停、主程序结束并复位)

倒角指令编程

%3310

车床编程实例五

N10G92X70Z10(设立坐标系,定义对刀点的位置)

N20G00X0Z4(到工件中心)N30G014F100(工进接触工件)N40X26C3(倒3×45°的直角)N5021(加工Φ26外圆)

N60G02U3015R153

(加工R15圆弧,并倒边长为4的直角)

N70G0170(加工Φ56外圆)N80G00U10(退刀,离开工件)N90X70Z10(返回程序起点位置)M30(主轴停、主程序结束并复位)

图3.3.10.2倒角编程实例

3

车床编程实例六

圆柱螺纹编程螺纹导程为1.5,δ=1.5,δ'=1,每次吃刀量(直径值)分别为

0.8、0.6、0.4、0.16

图3.3.12螺纹编程实例

%3312

N1G92X50Z120(设立坐标系,定义对刀点的位置)

N2M03S300(主轴以300旋转)

N3G00X29.2Z101.5(到螺纹起点,升速段1.5,吃刀深0.8)

N4G32Z19F1.5(切削螺纹到螺纹切削终点,降速段1)

N5G00X40(X轴方向快退)

N6Z101.5(Z轴方向快退到螺纹起点处)

N7X28.6(X轴方向快进到螺纹起点处,吃刀深0.6)

N8G32Z19F1.5(切削螺纹到螺纹切削终点)

N9G00X40(X轴方向快退)

N10Z101.5(Z轴方向快退到螺纹起点处)

N11X28.2(X轴方向快进到螺纹起点处,吃刀深0.4)

N12G32Z19F1.5(切削螺纹到螺纹切削终点)

N13G00X40(X轴方向快退)

N14Z101.5(Z轴方向快退到螺纹起点处)

N1511.96(X轴方向快进到螺纹起点处,吃刀深0.16)

N16G3282.5F1.5(切削螺纹到螺纹切削终点)

N17G00X40(X轴方向快退)

N18X50Z120(回对刀点)

N19M05(主轴停)

N20M30(主程序结束并复位)

4

恒线速度功能编程

%3314

车床编程实例七

图3.3.14恒线速度编程实例

N1G92X40Z5(设立坐标系,定义对刀点的位置)

N2M03S400(主轴以400旋转)

N3G96S80(恒线速度有效,线速度为80)

N4G00X0(刀到中心,转速升高,直到主轴到最大限速)

N5G01Z0F60(工进接触工件)N6G03U2424R15(加工R15圆弧段)N7G02X2631R5(加工R5圆弧段)N8G0140(加工Φ26外圆)N9X40Z5(回对刀点)

N10G97S300(取消恒线速度功能,设定主轴按300旋转)

N11M30(主轴停、主程序结束并复位)

车床编程实例八

%3317

M03S400(主轴以400旋转)

G91G8010335.5F100

(加工第一次循环,吃刀深3)

13335.5

(加工第二次循环,吃刀深3)

16335.5

(加工第三次循环,吃刀深3)

M30(主轴停、主程序结束并复位)

图3.3.17G80切削循环编程实例

5

车床编程实例九

G81指令编程(点画线代表毛坯)

图3.3.20G81切削循环编程实例

%3320

N1G54G90G00X60Z45M03(选定坐标系,主轴正转,到循环起点)

N2G81X25Z31.53.5F100(加工第一次循环,吃刀深2)

N3X25Z29.53.5(每次吃刀均为2,)

N4X25Z27.53.5(每次切削起点位,距工件外圆面5,故K值为-3.5)

N5X25Z25.53.5(加工第四次循环,吃刀深2)

N6M05(主轴停)

N7M30(主程序结束并复位

车床编程实例十

G82指令编程(毛坯外形已加工完成)

%3323

N1G55G00X35Z104

(选定坐标系G55,到循环起点)

N2M03S300(主轴以300正转)

N3G82X29.2Z18.5C2P180F3

(第一次循环切螺纹,切深0.8)

N4X28.6Z18.5C2P180F3

(第二次循环切螺纹,切深0.4)

N5X28.2Z18.5C2P180F3

(第三次循环切螺纹,切深0.4)

N6X28.04Z18.5C2P180F3

(第四次循环切螺纹,切深0.16)

N7M30(主轴停、主程序结束并复位)

图3.3.23G82切削循环编程实例

6

车床编程实例十一

外径粗加工复合循环编制图3.3.27所示零件的加工程序:

要求循环起始点在A(46,3),切削深度为1.5(半径量)。

退刀量为1,X方向精加工余量为0.4,Z方向精加工余量为0.1,其中点划线部分为工件毛坯。

%3327

N1G59G00X80Z80

(选定坐标系G55,到程序起点位置)

N2M03S400

(主轴以400正转)

N3G01X46Z3F100

(刀具到循环起点位置)

N4G71U1.5R1P5Q13X0.4Z0.1

(粗切量:

1.5精切量:

X0.4Z0.1)N5G00X0(精加工轮廓起始行,到倒角延长线)

N6G01X102(精加工2×45°倒角)

N720(精加工Φ10外圆)

N8G02U105R5(精加工R5圆弧)

N9G0110(精加工Φ20外圆)

N10G03U147R7(精加工R7圆弧)图3.3.27G71外径复合循环编程实例

N11G0152(精加工Φ34外圆)

N12U1010(精加工外圆锥)

N1320(精加工Φ44外圆,精加工轮廓结束行)

N14X50(退出已加工面)N15G00X80Z80(回对刀点)N16M05(主轴停)N17M30(主程序结束并复位)

车床编程实例十二

内径粗加工复合循环编制图3.3.28所示零件的加工程序:

要求循环起始点在A(46,3),切削深度为1.5(半径量)。

退刀量为1,X方向精加工余量为0.4,Z方向精加工余量为0.1,其中点划线部分为工件毛坯。

%3328

N1T0101(换一号刀,确定其坐标系)

N2G00X80Z80(到程序起点或换刀点位置)

N3M03S400(主轴以400正转)N4X6Z5(到循环起点位置)G71U1R1P8Q160.4Z0.1F100(内径粗切循环加工)N5G00X80Z80(粗切后,到换刀点位置)

N6T0202(换二号刀,确定其坐标系)

N7G00G42X6Z5(刀尖园弧半径补偿)图3.3.28G71内径复合循环编程实例

7

N8G00X44(精加工轮廓开始,到Φ44外圆处)

N9G0120F80(精加工Φ44外圆)N101010(精加工外圆锥)N1110(精加工Φ34外圆)N12G03147R7(精加工R7圆弧)N13G0110(精加工Φ20外圆)N14G02105R5(精加工R5圆弧)N15G0180(精加工Φ10外圆)

N1642(精加工倒2×45°角,精加工轮廓结束)

N17G40X4(退出已加工表面,取消刀尖园弧半径补偿)

N18G00Z80(退出工件内孔)

N19X80(回程序起点或换刀点位置)

N20M30(主轴停、主程序结束并复位)

车床编程实例十三有凹槽的外径粗加工复合循环编制图3.3.29所示零件的加工程序,其中点划线部分为工件毛坯。

%3329

N1T0101(换一号刀,确定其坐标系)

N2G00X80Z100(到程序起点或换刀点位置)

M03S400(主轴以400正转)N3G00X42Z3(到循环起点位置)N4G71U1R1P8Q19E0.3F100(有凹槽粗切循环加工)

N5G00X80Z100(粗加工后,到换刀点位置)

N6T0202(换二号刀,确定其坐标系)

N7G00G42X42Z3(二号刀加入刀尖园弧半径补偿)

N8G00X10(精加工轮廓开始,到倒角延长线处)

N9G01X202F80(精加工倒2×45°角)N108(精加工Φ20外圆)

N11G02X2812R4

(精加工R4圆弧)

N12G0117(精加工Φ28外圆)N13105(精加工下切锥)N148(精加工Φ18外圆槽)

N15U8.662.5(精加工上切锥)

N1637.5(精加工Φ26.66外圆)

N17G02X30.6614R10

(精加工R10下切圆弧)

N18G01W(精加工Φ30.66外圆)

N19X40(精加工轮廓结束)

N20G00G40X80Z100

N21M30

8

图3.3.29G71有凹槽复合循环编程实例

车床编程实例十四

用外径粗加工复合循环编制图3.3.27所示零件的加工程序:

要求循环起始点在A(46,3),切削深度为1.5(半径量)。

退刀量为1,X方向精加工余量为0.4,Z方向精加工余量为0.1,其中点划线部分为工件毛坯。

图3.3.27G71外径复合循环编程实例

%3327

N1G59G00X80Z80(选定坐标系G55,到程序起点位置)

N2M03S400(主轴以400正转)

N3G01X46Z3F100(刀具到循环起点位置)

N4G71U1.5R1P5Q13X0.4Z0.1(粗切量:

1.5精切量:

X0.4Z0.1)

N5G00X0(精加工轮廓起始行,到倒角延长线)

N6G01X102(精加工2×45°倒角)

N720(精加工Φ10外圆)N8G02U105R5(精加工R5圆弧)N9G0110(精加工Φ20外圆)N10G03U147R7(精加工R7圆弧)

N11G0152(精加工Φ34外圆)

N12U1010(精加工外圆锥)

N1320(精加工Φ44外圆,精加工轮廓结束行)

N14X50(退出已加工面)

N15G00X80Z80(回对刀点)

N16M05(主轴停)

N17M30(主程序结束并复位)

9

车床编程实例十五

编制图3.3.32所示零件的加工程序:

要求循环起始点在A(80,1),切削深度为1.2。

退刀量为1,X方向精加工余量为0.2,Z方向精加工余量为0.5,其中点划线部分为工件毛坯。

图3.3.32G72外径粗切复合循环编程实例

%3332

N1T0101(换一号刀,确定其坐标系)

N2G00X100Z80(到程序起点或换刀点位置)

N3M03S400(主轴以400正转)

N4X80Z1(到循环起点位置)

N5G72W1.2R1P8Q17X0.2Z0.5F100(外端面粗切循环加工)

N6G00X100Z80(粗加工后,到换刀点位置)

N7G42X80Z1(加入刀尖园弧半径补偿)

N8G0056(精加工轮廓开始,到锥面延长线处)

N9G01X5440F80(精加工锥面)

N1030(精加工Φ54外圆)

N11G028W4R4(精加工R4圆弧)

N12G01X30(精加工Z26处端面)N1315(精加工Φ30外圆)N1416(精加工Z15处端面)N15G034W2R2(精加工R2圆弧)

N162(精加工Φ10外圆)

N176W3(精加工倒2×45°角,精加工轮廓结束)

N18G00X50(退出已加工表面)

N19G40X100Z80(取消半径补偿,返回程序起点位置)

N20M30(主轴停、主程序结束并复位)

10

车床编程实例十六

编制图3.3.33所示零件的加工程序:

要求循环起始点在A(6,3),切削深度为1.2。

退刀量为1,X方向精加工余量为0.2,Z方向精加工余量为0.5,其中点划线部分为工件毛坯。

%3333

图3.3.33G72内径粗切复合循环编程实例

N1G92X100Z80(设立坐标系,定义对刀点的位置)

N2M03S400(主轴以400正转)

N3G00X6Z3(到循环起点位置)G72W1.2R1P5Q150.2Z0.5F100(内端面粗切循环加工)

N5G0061(精加工轮廓开始,到倒角延长线处)

N6G01U6W3F80(精加工倒2×45°角)

N7W10(精加工Φ10外圆)

N8G03U4W2R2(精加工R2圆弧)

N9G01X30(精加工Z45处端面)N1034(精加工Φ30外圆)N11X46(精加工Z34处端面)N12G02U8W4R4(精加工R4圆弧)N13G0120(精加工Φ54外圆)N14U20W10(精加工锥面)

N15Z3(精加工Φ74外圆,精加工轮廓结束)

N16G00X100Z80(返回对刀点位置)

N17M30(主轴停、主程序结束并复位

11

车床编程实例十七

编制图3.3.35所示零件的加工程序:

设切削起始点在A(60,5);X、Z方向粗加工余量分别为3、0.9;粗加工次数为3;X、Z方向精加工余量分别为0.6、0.1。

其中点划线部分为工件毛坯。

图3.3.35G73编程实例

%3335

N1G58G00X80Z80(选定坐标系,到程序起点位置)

N2M03S400(主轴以400正转)

N3G00X60Z5(到循环起点位置)

N4G73U3W0.9R3P5Q13X0.6Z0.1F120(闭环粗切循环加工)

N5G00X0Z3(精加工轮廓开始,到倒角延长线处)

N6G01U102F80(精加工倒2×45°角)

N720(精加工Φ10外圆)N8G02U105R5(精加工R5圆弧)N9G0135(精加工Φ20外圆)N10G03U147R7(精加工R7圆弧)N11G0152(精加工Φ34外圆)N12U1010(精加工锥面)

N13U10(退出已加工表面,精加工轮廓结束)

N14G00X80Z80(返回程序起点位置)

N15M30(主轴停、主程序结束并复位)

12

车床编程实例十八

用螺纹切削复合循环G76指令编程,加工螺纹为60×2,工件尺寸见图3.3.38,其中括弧内尺寸根据标准得到。

图3.3.38G76循环切削编程实例

%3338

N1T0101(换一号刀,确定其坐标系)

N2G00X100Z100(到程序起点或换刀点位置)

N3M03S400(主轴以400正转)N4G00X90Z4(到简单循环起点位置)N5G80X61.125301.063F80(加工锥螺纹外表面)

N6G00X100Z100M05(到程序起点或换刀点位置)N7T0202(换二号刀,确定其坐标系)N8M03S300(主轴以300正转)

N9G00X90Z4(到螺纹循环起点位置)

N10G76C23E1.3A60X58.15240.875K1.299U0.1V0.1Q0.9F2

N11G00X100Z100(返回程序起点位置或换刀点位置)

N12M05(主轴停)

N13M30(主程序结束并复位)

13

车床编程实例十九

考虑刀尖半径补偿,编制图3.3.45所示零件的加工程序。

%3345

图3.3.45刀具园弧半径补偿编程实例

N1T0101(换一号刀,确定其坐标系)

N2M03S400(主轴以400正转)

N3G00X40Z5(到程序起点位置)

N4G00X0(刀具移到工件中心)

N5G01G42Z0F60(加入刀具园弧半径补偿,工进接触工件)

N6G03U2424R15(加工R15圆弧段)N7G02X2631R5(加工R5圆弧段)N8G0140(加工Φ26外圆)

N9G00X30(退出已加工表面)

N10G40X40Z5(取消半径补偿,返回程序起点位置)

N11M30(主轴停、主程序结束并复位

车床编程实例二十

用宏程序编制如图3.3.39所示抛物线2/8在区间[0,16]内的程序

%8002

#10=0;X坐标

#11=0;Z坐标

N10G92X0.0Z0.0

M03S600

#1016

G90G01X[#10]Z[#11]F500

#1010+0.08

#1110*#10/8

G00Z0M05

G00X0图3.3.39宏程序编制例图

14

车床编程实例二十一

加工图7-63所示的零件,毛坯直径为Φ65、长为135,材料为45钢。

图7-63

采用华中数控系统编程。

该零件的加工工艺及其程序见表7-10~表7-12。

表7-10Φ60及Φ22外圆的粗加工程序

程序

说明

%7081

程序名

N10G92X100Z100

设置工件坐标系

N20M03S500

主轴正转,转速500

N30M06T0101

换刀补号为01的01号刀

N40G00X67Z0

快速定位到端面附近

N50G01X0F50

加工端面

N60G00X67Z2

快速退刀

N70G80X62108F200

加工Φ60外圆

N80G80X60108F200

N90G71U3R2P200Q220X0.5Z0.5F200

加工Φ22.5外圆

N200G00X22

N210G01Z75

N220G01X60

N92G28X67Z2

回换刀点

N94T0100

清除刀偏

N96M06T0202

换切断刀

N100G29X65107.5

快速定位,准备切断

N120G01X0F50

切断工件

N130G00X100Z100

回到起点

N140T0000

清除刀偏

N145M05

主轴停

N150M02

程序结束

15

表7-11φ25外圆的粗加工程序

程序

说明

%7082

程序名

N10G92X100Z50

设置工件坐标系

N20M03S500

主轴正转,转速500

N30M06T0101

换刀补号为01的01号刀

N40G00X65