生产车间工作危害分析.docx

《生产车间工作危害分析.docx》由会员分享,可在线阅读,更多相关《生产车间工作危害分析.docx(36页珍藏版)》请在冰豆网上搜索。

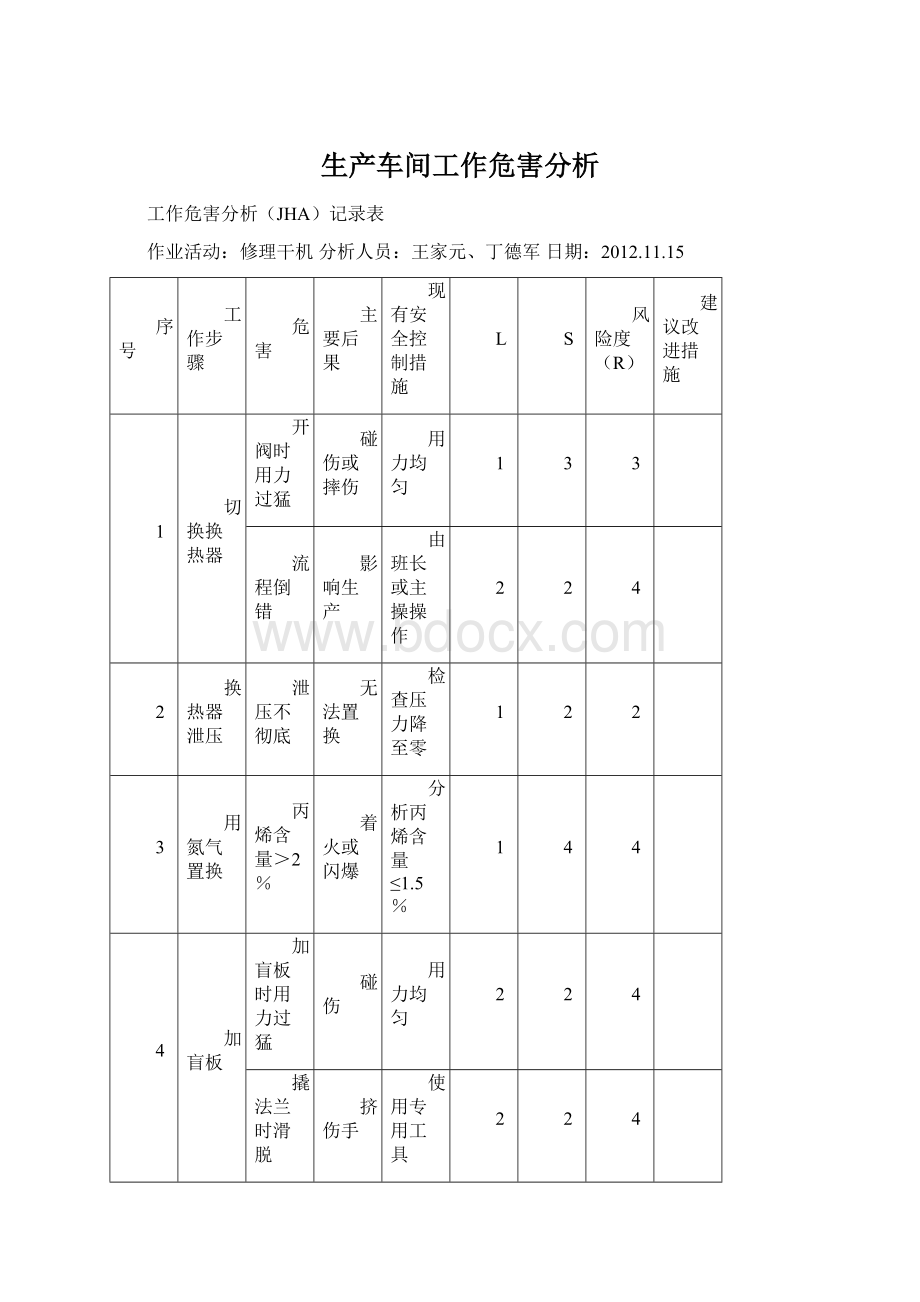

生产车间工作危害分析

工作危害分析(JHA)记录表

作业活动:

修理干机分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

切换换热器

开阀时用力过猛

碰伤或摔伤

用力均匀

1

3

3

流程倒错

影响生产

由班长或主操操作

2

2

4

2

换热器泄压

泄压不彻底

无法置换

检查压力降至零

1

2

2

3

用氮气置换

丙烯含量>2%

着火或闪爆

分析丙烯含量≤1.5%

1

4

4

4

加盲板

加盲板时用力过猛

碰伤

用力均匀

2

2

4

撬法兰时滑脱

挤伤手

使用专用工具

2

2

4

5

办理作业票

未办理作业票或票证不规范

违反规定

按规定办理作业票

2

2

4

6

修理换热器

打压时站在正面

堵头飞出伤人

人站在侧面

2

3

6

锤头脱落

伤人

使用前检查

1

4

4

7

拆盲板

用力过猛或滑脱

伤人

用力均匀

2

2

4

8

置换、投用

不置换或置换不合格

造成生产波动

分析氧含量≤0.5%

2

3

6

单位:

钴粉车间审核人:

刘江 审核日期:

2012-11-15

工作危害分析(JHA)记录表

作业活动:

萃取车间动火准备分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

切断物料来源

关闭阀门不严

压力泄不尽

检查确认

2

2

4

2

管线泄压

直接排到空气中

静电起火

排气柜或排火炬

2

3

6

3

管线置换

丙烯含量>2%

着火

采样分析爆炸气≤0.2%

2

3

6

4

加盲板

解时用力过猛

滑脱伤人

用力均匀

2

3

6

撬法兰时滑脱

挤手

均匀用力

2

2

4

垫片位置不合适或垫片没放好

泄漏着火

垫片加在物料一侧

3

2

6

5

办作业许可证

不办理火票

违章

按规定办理火票

1

2

2

单位:

萃取车间审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

作业活动:

切换备用泵分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

切换泵的准备

不按劳保着装

违章

按要求着防静电服

2

2

4

油质、油位达不到标准

泵损坏

可到规定标准

2

3

6

地面不清洁

摔伤

清理地面

1

2

2

备用泵未盘车

机器损坏

按规定盘车

2

3

6

接地不良

着火爆炸

定期电工接地

1

5

5

2

关闭在用泵进出口阀门

不按顺序开关阀门

设备损坏

严格按操作规程操作

1

3

3

用力过猛

扭伤

均匀用力

1

2

2

3

关闭在用泵电源

用力过猛

手指扭伤

均匀用力

1

2

2

4

打开备用泵进口阀门

不使用专用工具

擦伤

使用防爆工具

1

2

2

用力过猛

扭伤

均匀用力

1

2

2

5

启动电源

按扭损坏

人身伤害

更换新的按钮

2

2

4

用力过猛

手指扭伤

均匀用力

1

2

2

6

打开泵出口阀门

不使用专用工具

擦伤

使用防爆工具

2

2

4

用力过猛

扭伤

均匀用力

1

3

3

单位:

浸出车间审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

作业活动:

切碱液分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

准备工作

不按规定着装

违章

按要求着装

2

2

4

不使用防爆工具

静电引起着火

使用防爆工具

1

4

4

2

打通系统流程

阀门泄漏

灼伤

更换阀门

2

3

6

与阀门相连的管线法兰泄漏

灼伤

视情况堵漏

2

3

6

3

切碱液

不按指定的地点排放

伤人、污染环境

排到碱渣罐

2

3

6

没人盯在现场

泄漏着火

按操作规程操作

1

4

4

阀门开度太大

丙烯跑损

按操作规程操作

2

2

4

脱水时人离开现场

丙烯大量跑损、着火爆炸

按操作规程操作

1

5

5

单位:

萃取车间审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

作业活动:

闪蒸操作分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

喷料

氧含量高

闪爆

采样分析氧含量小于0.5%

2

4

8

闪蒸釜压力高

安全阀起跳,丙烯跑损

按操作规程操作

2

2

4

误开其它釜喷料阀

闪蒸釜超压

由聚合、闪蒸各控制一阀,分别确认

2

4

8

放气柜时没静置

聚丙烯从气柜线带走

按操作规程操作

2

2

4

没及时关喷料阀

丙烯跑损

按操作规程操作

2

2

4

2

置换丙烯含量

抽真空时压力没撤尽

真空泵出口带水

按操作规程操作

2

2

2

轴封不严

空气进入釜内造成闪爆

按时巡检,及时维修

2

4

8

氮气压力低

置换合格慢影响生产

联系调度提高氮气压力

2

2

4

喷料球阀、气柜阀内漏

置换合格慢影响生产

联系仪表处理

2

2

4

3

压料

丙烯含量高

闪爆

采样分析闪蒸釜内丙烯含量小于1.5%

2

4

8

料仓有料

混料

压料前检查

2

2

4

N2压力不足

无法充压压料

现场放料或联系调查提高氮气压力

2

2

4

氮气压力太高

压料速度快,现场粉尘多

启动压料程序操作

2

2

4

闪蒸釜下面放料阀未关闭

聚丙烯直接压到地下

压料前检查

2

2

4

误开其它釜压料阀

丙烯直接进料仓

按操作规程操作

2

4

8

单位:

沉钴车间审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

作业活动:

收料分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(风险度(R))

建议改进措施

1

收料前准备工作

原料成绩不合格

污染原料系统、投料不反应

按工艺卡片控制

2

4

8

流经的相关的设备(精制塔等)压力高、原料罐压力、液位高

收料速度慢

检查流程

2

2

4

未进行液位或流量计的检尺、

计量纠纷

按规定检尺

2

2

4

流程不通

无法收料或精制塔超压。

收料前检查

2

2

4

2

通知开泵开始收料

泵不上量

无法收料或收料速度慢

通知油品调整操作

2

2

4

3

停止收料

收料已满而没通知停泵

设备超压、安全阀跳

按操作规程操作

2

3

6

单位:

沉钴车间审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

作业活动:

巡检分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

制定检查表

无检查表

检查不具体或者不清楚检查内容

集体讨论制定检查表

2

2

4

检查表不细不全

检查时可能漏项

集体讨论制定检查表

2

2

4

2

巡检准备工作

不穿劳保服劳保鞋

检查时造成烫伤、静电火灾等。

按规定劳保着装

2

3

6

不按规定戴好安全帽

头部碰伤

按规定戴好安全帽

2

2

4

3

巡检

不严格按检查表内容检查

巡检不到位

按检查表内容巡检并及时填写

2

3

6

安全意识差,对检查现场、设备危险危害认识不足

造成烫伤、中毒、坠落、物体打击等伤害

经常进行安全教育,提高安全意识

2

4

8

4

巡检总结

巡检发现的内容不及时整改

造成事故

检查出的问题及时记录并整改

2

3

6

单位:

钴粉审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

作业活动:

系统管线吹扫分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有控制措施

L

S

风险度(R)

建议改正/

控制措施

1

吹扫前的检查

流程没打通

误工

检查流程是否正确

2

2

4

压缩风盲板未拆

误工

打通压缩风流程

1

2

2

压缩风没有脱水

水击,损坏设备

压缩风脱水

2

2

4

2

管线的吹扫操作

开关阀门用力过猛

闪腰

均匀用力

2

2

4

作业空间狭小

身体碰伤

改善作业环境

2

2

4

吹扫不彻底、留死角、有线漏扫

毒气伤人、着火、人身受伤

管线逐条吹扫不留死角

1

4

4

引压缩风太快

产生应力损坏设备

引压缩风要缓慢

2

2

4

流程改错

毒气伤人、着火、人身受伤

加强岗前培训

2

3

6

各仪表取压点手阀未关

损坏仪表

及时关闭手阀

2

2

4

盲板位置有误

损坏设备

建立扫线表,盲板要落实

2

2

4

地沟地漏未清理干净

毒气伤人、着火、人身伤害

及时清理地沟

1

4

4

扫线全面开花吹扫不彻底

毒气伤人、着火、人身伤害

扫线时要逐条吹扫

1

4

4

压缩风压力高于设备的设计压力

损坏设备

扫线压缩风压力要低于设计压力

2

2

4

长时间吹扫仪表

损坏仪表

扫线时仪表走副线

1

2

2

3

吹扫完毕

没通知主管人员

影响以后工作

及时通知主管人员

1

2

2

系统没撤压

管线存水造成水击

系统撤压

1

2

2

扫错流程

误工

检查吹扫流程

2

2

4

单位:

钴粉审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

作业活动:

人孔拆装分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改正/控制措施

1

拆卸前的准备工作

工具不合适

不能拆装

换合适工具

2

2

4

着装不合格

碰伤

合格着装

2

2

4

2

拆卸

没确认温度压力正常

烫伤等事故

确认温度压力合格

1

3

3

平台腐蚀

坠落

平台加固

1

3

3

扳手不牢固

砸伤

使用合适工具

1

3

3

3

安装

垫片没安装好

泄漏着火

检查

1

4

4

螺丝没紧好

泄漏着火

检查

1

4

4

扳手不牢固

砸伤

使用合适工具

1

3

3

4

结束

工具忘记带走

掉落砸伤

盘点工具

1

3

3

单位:

三效车间审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

作业活动:

拆装盲板分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改正/控制措施

1

准备

工具不合适

不能拆装,误工

换合适工具

2

2

4

着装不合格

碰伤

合格着装

2

2

4

2

拆卸

没确认温度压力、内部介质正常

烫伤、中毒等事故

泄压、确认温度压力合格

1

4

4

高处作业没系安全带

坠落

系好安全带

1

3

3

扳手不牢固

砸伤

使用合适工具

1

3

3

3

安装

垫片、盲板没安装好

泄露造成伤害

作业完成后检查

1

4

4

螺丝没紧好

盲板不起作用发生伤亡事故

作业完成后检查

1

4

4

扳手不牢固

砸伤

使用合适工具

1

3

3

盲板大小不合适

盲板不起作用发生伤亡事故

使用合适盲板

1

5

5

4

完工

工具忘记带走

坠落伤人

盘点工具

1

3

3

单位:

锅炉车间审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

作业活动:

装置停工分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有控制措施

L

S

风险度(R)

建议改正/

控制措施

1

准备工作

地下有杂物

拌倒、摔伤

及时清理

2

2

4

有泄露点

着火、毒气危害

瓦斯报警仪

2

3

6

地沟盖未盖好

摔伤

检查并完善

2

2

4

照明不足

摔伤、检查结果有误、设备损伤

配备手提防爆手电

2

3

6

不按要求着装

碰伤、烫伤、灼伤

安全教育劳保着装

1

3

3

平台底板、栏杆等防护措施失效

坠落、摔伤

定期检查设备

1

4

4

不带通讯工具

通讯不畅,误工

佩带防爆对讲机

1

3

3

未带可燃气检测仪

毒气危害

携带检测仪

2

3

6

消防器材不完善

延误火情造成更大损失

及时完善

1

4

4

恐高症人员

坠落、死伤

安排体检合格人员上岗

1

4

4

工具有缺陷

划伤手

作业前检查工具

2

2

4

2

检查工作

盲板规格不齐全或不符合规格

误工、隔离失效

建立盲板表,完善盲板规格

2

3

6

仪表计量表失灵

操作失误

联系仪表修理

2

2

4

未定停工方案无秩序停工

误工或造成重大事故

制定停工方案

2

3

6

吹扫压缩风、氮气不足

吹扫不彻底,人员中毒着火、爆炸

现场检查检测

2

3

6

化验准备不足

拖延停工时间

提前联系

2

2

4

3

停工过程

超温、超压

损坏设备

严格按工艺操作指标操作

2

2

4

随意放污油、瓦斯、酸性水、酸性气

毒气伤人、着火、爆炸人身伤亡,污染环境

密闭排放

1

5

5

缺少与外界联系

冲击其它装置生产

及时联系

2

2

4

退料凭经验

污物、毒气危害

按操作规程进行操作

2

2

4

流程改错

损坏设备、物料互串

检查流程的动改情况

2

2

4

操作不熟练

误工

加强岗前培训

2

2

4

放火炬阀未开

损坏塔及容器

及时打开防火炬蝶阀

1

5

5

4

停工扫线

吹扫不彻底、留死角、有线漏扫

毒气伤人、着火、爆炸人身伤亡

管线逐条吹扫不留死角

1

4

4

引压缩风、氮气太快

损坏设备

缓慢引压缩风、氮气缓慢吹扫

2

2

4

流程改错

毒气伤人、着火、爆炸人身伤亡

检查流程的动改情况

1

5

5

各仪表取压点手阀未关

损坏设备

及时关闭手阀

2

2

4

盲板位置有误

损坏设备

建立扫线表及盲板表

2

2

4

地沟地漏未清理干净

毒气伤人、着火、爆炸人身伤亡

联系清理地沟

1

5

5

扫线全面开花或不彻底

毒气伤人、着火、爆炸

扫线要逐条吹扫

1

5

5

单位:

浸出车间审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

作业活动:

:

装置开工分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有控制措施

L

S

风险度(R)

建议改正/

控制措施

1

准备工作

地下有杂物

拌倒、摔伤

及时清理

2

2

4

有泄露点

着火、毒气危害

瓦斯报警仪

2

3

6

地沟盖未盖好

摔伤

提前检查,及时完善

2

2

4

照明不足

摔伤、检查结果有误、设备损伤

配备手提防爆手电

2

3

6

不按要求着装

碰伤、摔伤

安全教育劳保着装

1

2

2

平台底板、栏杆等防护措施失效

坠落、摔伤

定期检查设备

1

4

4

不带通讯工具

毒气危害

佩带防爆对讲机

1

3

3

未带可燃气检测仪

毒气危害

配备检测仪

2

3

6

消防器材不完善

着火伤人

及时完善

1

4

4

恐高症人员

坠落、死伤

体检合格人员

1

4

4

工具有缺陷

划伤手

劳保着装

2

2

4

2

检查工作

设备管线、仪表、电器、安全设施检修质量不过关

泄漏着火、毒气伤人

严格检查检修质量

2

3

6

流程不通

憋压、损坏设备

加强培训、岗位练兵

2

2

4

盲板未拆

憋压、损坏设备

加强培训、岗位练兵

1

2

2

温度计、压力表、各液面计安装不到位

泄漏着火、毒气伤人

严格检查检修质量

2

3

6

仪表失灵

误操作

联系仪表检查修理

2

2

4

冷却设备未处于良好状态

超温超压烫伤设备受损

严格检查检修质量

2

3

6

机泵润滑油未加好

机泵损坏

进行全面检查

2

3

6

人孔、、手孔、法兰未封死

介质泄漏伤人

进行全面检查

1

3

3

倒淋、放空未关闭

介质泄漏伤人

进行全面检查

2

3

6

安全阀未投用

憋压、爆炸

进行全面检查

1

4

4

3

动力系统引入装置

水、电、气、风、供给不及时机泵无法启动

误工

及时联系

1

3

3

4

吹扫工作

吹扫不彻底、留死角、有线漏扫

毒气伤人、着火、爆炸人身伤亡

建立扫线表

1

5

5

引压缩风、氮气太快

损坏设备

引压缩风、氮气要缓慢

2

3

6

流程改错

毒气伤人、着火、爆炸人身伤亡

加强岗前培训

2

3

6

各仪表取压点手阀未关

损坏仪表

及时关闭手阀

2

2

4

盲板位置有误

损坏设备

建立扫线及盲板表

2

2

4

地沟地漏未清理干净

毒气伤人、着火、爆炸

及时清理地沟

2

3

6

扫线全面开花吹扫不彻底

堵塞管线

扫线时要逐条吹扫

2

3

6

压缩风压力高于设备的设计压力

损坏设备

扫线压缩风、氮气压力要低于设计压力

2

3

6

长时间吹扫仪表

损坏仪表

扫线时仪表走付线

1

2

2

5

机泵试运

调试检查不仔细、不彻底

机泵受损

全面检查

1

3

3

6

塔、冷换设备投用

操作不熟练、误操作

损坏设备、毒气伤害、环境危害

加强岗前培训

1

3

3

7

调整工艺指标

不熟悉操作规程

产品质量不合格

加强技术培训

1

3

3

8

产品外送

产品超温

影响下游生产

严格控制产品指标

1

2

2

单位:

萃取车间审核人:

刘江 审核日期:

2012-11-20

工作危害分析记录表(JHA)

工作任务:

分析检验分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作

步骤

危害或潜在危害(作业环境、人物管理)

主要

后果

现有安全控制措施

L

S

R

建议改正措施

1

取样

取样步骤不合格、站在下风向

中毒、爆炸

有化验员安全操作规程、穿戴劳动防护用品

1

5

5

2

穿戴劳动防护用品

无防护用品、未正确穿戴劳动防护用品

中毒

配备合适的劳动防护用品,职工正确穿戴

1

4

4

必须穿戴保护用品后才能作业

3

加热作业

违章作业

着火、触电、灼伤、

穿戴防护用品、员工经过培训、防护器材齐全有效、严格执行安全规程

1

3

3

4

检验物品

有明火

火灾、爆炸

有化验员安全操作规程、化验作业前进行检查合格后再作业

2

3

6

单位:

萃取车间审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

作业活动:

监护作业分析人员:

王家元、丁德军日期:

2012.11.15

序号

工作步骤

危害

主要后果

现有控制措施

L

S

风险度(R)

建议改正/

控制措施

1

准备工作

不按要求着装

碰伤、摔伤

安全教育劳保着装

1

4

4

不清楚职责

施工过程中造成事故

监护人取证上网

2

3

6

未佩戴监护袖标

监护不到位

车间检查督促

2

3

6

2

监护作业

对作业环境不清楚

着火爆炸或人身伤害

加强教育

1

5

5

不能处理异常情况

着火爆炸或人身伤害

加强教育

1

5

5

监护人离开现场

着火爆炸或人身伤害

加强教育

1

5

5

不制止违章作业

人身伤害

加强教育

1

5

5

3

完工验收

完工没检查

着火爆炸或人身伤害

检查确认

1

5

5

没封票

人身伤害

按规定签字封票

1

4

4

单位:

浸出车间审核人:

刘江 审核日期:

2012-11-20

工作危害分析(JHA)记录表

工作任务:

闪蒸岗位 分析人员:

王家元、丁德军日期:

2012.11.15