架桥机安装及拆卸方案.docx

《架桥机安装及拆卸方案.docx》由会员分享,可在线阅读,更多相关《架桥机安装及拆卸方案.docx(17页珍藏版)》请在冰豆网上搜索。

架桥机安装及拆卸方案

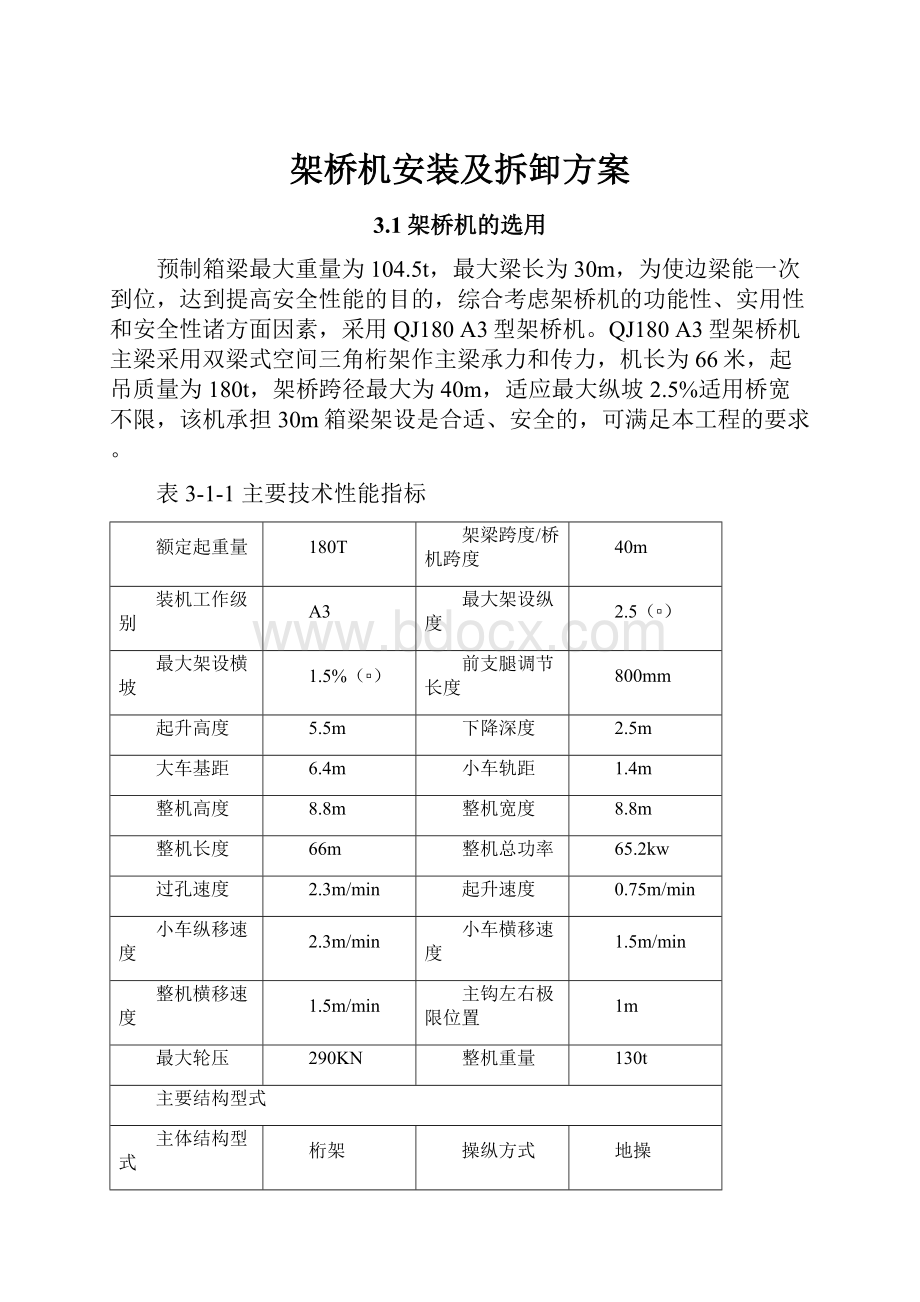

3.1架桥机的选用

预制箱梁最大重量为104.5t,最大梁长为30m,为使边梁能一次到位,达到提高安全性能的目的,综合考虑架桥机的功能性、实用性和安全性诸方面因素,采用QJ180A3型架桥机。

QJ180A3型架桥机主梁采用双梁式空间三角桁架作主梁承力和传力,机长为66米,起吊质量为180t,架桥跨径最大为40m,适应最大纵坡2.5%适用桥宽不限,该机承担30m箱梁架设是合适、安全的,可满足本工程的要求。

表3-1-1主要技术性能指标

额定起重量

180T

架梁跨度/桥机跨度

40m

装机工作级别

A3

最大架设纵度

2.5(▫)

最大架设横坡

1.5%(▫)

前支腿调节长度

800mm

起升高度

5.5m

下降深度

2.5m

大车基距

6.4m

小车轨距

1.4m

整机高度

8.8m

整机宽度

8.8m

整机长度

66m

整机总功率

65.2kw

过孔速度

2.3m/min

起升速度

0.75m/min

小车纵移速度

2.3m/min

小车横移速度

1.5m/min

整机横移速度

1.5m/min

主钩左右极限位置

1m

最大轮压

290KN

整机重量

130t

主要结构型式

主体结构型式

桁架

操纵方式

地操

吊具型式

一字型

3.2准备工作

(1)设备安装前,安装/制造单位需提供《设备制造许可证》、《设备出厂合格证》、《型式检验报告》、《安装合同》、《安全许可证》、《安装许可证》、《自检记录》、《维修保养记录》和《检验合格证》等,确认具备相应得资质。

安装前,安装单位必须按照国家规定向地方质监局办理安装告知手续。

(2)安装前,应对进场的架桥机、运梁车的构件、配件,包括支腿、主梁、螺栓、销子、走行轮组、机械液压部分等的进行详细检查验收,满足设计要求后方可进行安装。

检查内容包括:

构件结构形式、尺寸、材质、焊缝质量等,不合格的构件,不得用于架桥机结构的组拼。

检查设备构件在拆卸、运输过程中是否损伤,是否影响安全使用等。

(3)全体拼装人员必须接受详细的工程技术交底和安全技术交底,掌握熟悉拼装工艺、安全措施和应急措施等。

3.3架梁设备安装与调试

架桥机的安装工艺流程:

前支腿的安装→中托横移轨道、中托轮、后托轮的安装→主梁及导梁安装→前支腿及副前支腿的调整→提升小车安装→伸缩系统安装→电器系统安装的顺序完成,各安装步骤组织情况见架桥机安装人员机械配备表。

图3-3-1安装工艺流程图

架桥机由专业生产厂家生产,具有安装资质的专业公司进行安装,安装完成后由当地主管部门出具检验合格证书,检测合格后投入使用。

(1)中支装置安装:

①沿架梁方向在桥台盖梁端头处摆设200×200×1000mm枕木,间距400~500mm,要求横平竖直并按照桥梁横坡找平。

②首先在找平完毕的枕木上摆设一节横移轨道,沿桥面最外侧伸出150mm左右,其后将第二节横移轨道顺向用螺栓联结、固定、调制。

依次安装其余各节横移轨道,最后调平、调直,达到安装中支装置标准要求。

③接下来将中托转盘吊起与中托下层进行联接,完成联接后起吊中托上层与转盘联接;完成两件中支装置的拼装后用吊车吊装在已经摆设就位的中支横移轨上,两中支轮箱中心距为5.0m。

确认距离后拼装两中支装置间拉杆并接通中支装置临时电源,检验轮箱车轮转向是否一致。

(2)副中支腿安装

首先用吊车起吊副中支腿油缸与副中支腿上座进行联接,然后起吊副中支腿上座,将上座伸缩筒插入下座伸缩筒内,在插入一定距离时油缸底部与下座进行联接,依次完成两台副中支腿的拼装后将副中支腿吊置距中支腿后约1.5m处用杂木板垫平、垫稳。

(3)后托装置安装

先起吊后拖轮箱,将轮箱上部伸缩筒插入后托弯梁设计空隙内用销轴固定,依次完成另一轮箱的安装。

在中支装置后方铺设50m轨距为2.4m的运梁轨道,将已拼装好的后托装置用吊车吊装在距中支装置约18m位置,轮箱车轮与轨道连接吻合,(两轮箱中心距与运梁车中心距一致)。

(4)纵导梁拼装

先用吊车按编号起吊第二节纵导梁与第一节拼接,依次拼接前四节导梁,完成拼接后用吊车吊起,将四节纵导梁的前端放在中支上层。

轮箱上,后端放在后托装置上,中支上层轮箱与纵导梁下弦轨道连接吻合,后托装置上部与纵导梁下弦连接吻合;导梁两侧用缆风(钢丝绳)拉紧、拉稳;依次按编号起吊第五节导梁与第四节拼接,完成拼接后将第五节后端吊起,将后托装置移动置第五节中部,然后拆除第四节缆风固定到第五节中后部拉紧、拉稳,在第四节中部用枕木搭设井字架做临时支撑。

剩余第六节、第七节导梁不移动后托装置,直接吊装拼接。

完成14节导梁的拼接后将后托装置与纵导梁用U型螺栓连接固定,并在右导梁(按架桥方向)前端向后1.5m、后端向前1.5m、第五节中部、左导梁第五节中前部导梁内铺设木板。

完成导梁的拼装后在左右导梁外侧设计拉线架前后都挂上丝扛,先用钢丝绳卡固定一端拉线钢丝绳,在钢丝绳另一端穿入50~60个吊线滑轮,然后用3t手拉葫芦配合丝扛将拉线绷直。

图3-3-2纵导梁示意图

(5)纵向导梁后侧上横梁安装

先用吊车将两件平移支座吊置左右两侧导梁后上端,与原设计法兰对接,平移支座上部与纵导梁为90度直交,然后起吊后上横梁按编号与平移支座拼接。

(6)前支腿安装

将前支腿伸缩筒用吊车穿入前导梁支座内,并穿插销轴,用吊车将伸缩筒与主梁支座一并吊置纵导梁前端下部,然后将钢丝绳从导梁内导套中穿出,再用吊车将伸缩筒吊起,将主梁支座与纵导梁下弦下部设计位置用螺栓固定;然后起吊前支腿油缸,与纵导梁上弦下部耳板连接,接着起吊泵站置右导梁前端向后1.5m已铺设木板处,用螺栓将泵站固定牢固,清洗泵站、油缸各接头,油管将泵站与油缸连接,接通泵站电源,将油缸伸出与伸缩筒顶端销接,然后抽出伸缩筒与主梁支座的销轴,将油缸缩回。

完成前支腿升降装置的安装后,按拼装中支横移轨道的方法拼装前支横移轨道,并将前支横移轨道吊至架桥机前端盖梁支坐下部垫平、垫实,接着用吊车将前支轮箱一字型甩开,两轮箱中心距为5.0m,接着用吊起马鞍与前支轮箱对接,在将前支腿横担梁吊起与马鞍进行对接(注意再次确认两轮箱中心距5.0m),接着起吊平移支座置横担梁上与横担梁联接,平移支座的左右中心距为5.0m。

在将完成拼装的前支腿总成用吊车吊至前支横移轨上,平移支座与伸缩筒底法兰对接。

图3-3-3支腿安装示意图

(7)后支腿安装

先用吊车将伸缩筒插入主梁支座内,并起吊放至纵导梁后端,然后将千斤绳从导梁后端导套中穿出,然后吊起将主梁支座安装于导梁后端下弦下部设计位置。

完成主梁支座的安装后,按安装前支腿液压装置的方法安装油缸、泵站、油管并接通泵站电源调试油缸与伸缩筒对接,并用油缸将纵导梁基本调平。

图3-3-4支腿及托轮安装完成

(8)天车的安装

用吊车将天车纵移轮箱按架梁方向摆开,两轮箱的中心距为5.0m;然后按编号起吊旋转支座与纵移轮箱连接。

(旋转支座分上下两层,上层与天车横梁连接,下层与纵移轮箱连接,两旋转支座由转向法兰连接。

)完成两层旋转支座的拼装后,起吊天车横梁与上层旋转支座连接。

依次安装完天车横梁后,在两天车横梁相对外侧两端焊接挑线架并拉线。

然后将天车悬臂梁吊起,安装于2号天车前横梁两侧,然后起吊天车总成,至纵导梁上弦轨道上,天车纵移轮与轨道吻合,接着起吊横移天车小车至天车上部,横移天车轮与天车横梁上轨道相吻合,最后用吊车将卷扬机吊至天车横移小车上,用螺栓固定。

(9)纵导梁前框架安装

先将六件横拉杆按编号三、三拼接,完成拼接后用吊车将上层横拉杆吊起与左右导梁内侧耳板销接,然后依次安装下层横拉杆,完成上下层横拉杆的安装后,用缆风绳(麻绳)将竖拉杆按编号逐一吊起与上下层横拉杆联接。

(10)电器设备的安装

先将操作柜、配电箱吊装至右导梁第五节已铺设胶木处,并用螺栓固定牢固,连接架桥机主电源。

按照电器设备原理图、接线图依次给前支腿、中支腿、后支腿、后托装置、泵站进行布线,完成桥机所有用电设施的布线后,接通电源,调试各驱动电机转向、制动器灵敏度和所有安全装置是否安全牢靠。

(11)吊钩(动滑轮的安装)

将吊具摆放于卷扬机正下方,司机操作卷扬机落钩,钢丝绳从动滑轮一端穿入,要求上下花穿钢丝绳。

钢丝绳端头固定于天车横移小车设计位置,使用绳扣固定,绳扣应在3个以上,且正确方式为:

卡主绳、勒副绳,绳扣间距为200mm以上。

完成钢丝绳的固定后,卷筒均匀的将钢丝绳卷起,卷筒上的钢丝绳必须排列整齐,不得有乱绳和相互挤压现象。

图3-3-5架桥机拼装完成

(12)起重机安装后的检查

根据GB50278-98《起重机设备安装工程施工及验收规范》,在起重机安装后,对起重机安装情况检查,其主要检查内容:

A起重机金属结构拼接及组装

B现场组装的小车轨道的安装

C现场组装的小车进行机构和大车进行机构的安装质量

D安全装置的安装质量及动作情况

(13)试车

在架桥机试车前,必须检查电动机的转向是否符合要求。

运行机构电动机必须转向相同,调整卷扬机制动瓦块与制动间隙,检查各减速机内油量是否充足,各个油嘴、油杯、油管是否畅通,待一切经检查确认正常后方可试车运转。

①空载试验

提升小车空载沿纵导梁轨道来回行走数次,车轮无明显打滑现象。

启动制动正常可靠。

开动起升机构,空钩升降数次,开关动作灵敏准确。

把两台提升小车开至跨中,整机在前后5m范围内行走数次,启动,制动车轮不打滑,运行平稳。

②静载实验

用一台提升小车停在桥机跨中,起升额定负荷,再起升1.25倍额定负荷离地面100mm处,悬停10分钟后卸去负荷,检查桥机纵导梁是否有残余变形,反复数次后,纵导梁不得有塑性变形,并恢复到稳定空载状态。

注意卷筒的排绳不得有紊乱现象,起升制动必须可靠,不得有下滑现象。

以1.1倍额定负荷使起升机构和提升小车在5m范围内反复运转、启动,各制动机构的制动器、电器控制灵敏、准确、可靠、纵导梁震动正常,机构运转平稳。

卸载后各机构和纵导梁无损伤和塑性变形。

3.4架桥机拆除

(1)拆除步骤

开始→拆除前准备→起重天车吊装拆除→支腿附件拆除→支腿固定→主梁吊装拆除→支腿吊装拆除→前轨道拆除→中支轨道拆除→主梁和支腿解体→结束。

(2)拆除前准备

①将起重天车吊钩放至桥面,把起重天车的吊钩绳和吊钩拆除,进行相应标记后倒运至存放地点。

②将主梁运行至拆除位置,同时把起重天车运行到预定的吊装拆除位置,上紧夹轨器,将大车走行侧面变速箱使用枕木垫支牢靠,支腿拉风绳。

③将架桥机断电,同时拆除各电气部件之间的电缆连接点,并拆除可能妨碍拆除工作的连接电缆。

(3)遵循先安后拆,先临时固结后拆,先封闭场地后拆的原则,拆除中途不得留不稳定构件下班,不得在大风、大雨等灾害性天气拆除。

拆除队伍人员如果安装有变动要重新申报。

5.危险源分析

架桥机安装拆除危险辨识表

序号

作业内容

伤害类别

伤害原因

1

技术审核

触电

技术人员对施工现场,配电方式等未作详细交底或操作人员失误。

物体打击

未按设计图纸、说明书施工。

起重伤害

未按施工程序和方法进行施工。

车辆伤害

设备存在不良状况,施工人员未作检查、带“病”运行。

机械伤害

使用的角磨机、电焊机、空压机等机械设备,施工人员未按正确方法操作。

2

施工准备

触电

未正确使用防护用品,接线方式或电器灯具使用不当。

高处坠落

高处作业部位操作人员未系安全带,通道损坏或通道不畅,照明不足等。

物体打击

工器具未按正确方法使用,构件放置不符规范要求。

起重伤害

吊具、捆绑方式不符合要求,绳索、吊具缺陷或选择错误。

车辆伤害

设备状况不良,运输现场不畅及人员操作失误或违章。

机械伤害

使用的角磨机、电焊机等机械设备存在故障或操作方法不正确等。

3

结构矫正拼装

触电

使用的电焊机、电动工器具、照明灯具及线路漏电等产生的危害。

火灾

氧气、乙炔未按规定放置,采用火焰矫正未清理周边环境等。

灼烫

劳保着装不当而引起的电弧灼伤、气割烫伤或使用的切割设备工具的安全防护性能不良等。

起重伤害

构件转运过程中的操作、指挥人员失误,吊具、捆绑方式不符合要求,绳具存在缺陷或选择错误等。

物体打击

构件放置不符合规范要求,工具使用方法不正确等。

机械伤害

使用的矫正机等设备老化,操作人员失误及自身安全防护意识差等原因。

4

中间验收

触电

照明灯具,线路漏电等产生的危害。

物体打击

杂物清理不彻底,构件放置不符合规范要求,工具使用方法不正确等。

高处坠落

通道损坏或通道不畅,照明不足,高处作业部位操作人员未系安全带等。

5

吊装

起重伤害

吊具、捆绑方式不符合要求,绳索、吊具存在缺陷或选择错误,操作,指挥人员失误。

物体打击

吊装构件清理不仔细致使杂物高处坠落,附件绑扎不牢固,工具使用不正确等。

高空坠落

穿硬底鞋、照明不足、操作人员未系安全带。

机械伤害

使用角磨机等机械设备存在缺陷,操作方式不正确等。

触电

电气设备及线路漏电保护失效,操作人员操作失误。

6

定位及连接

物体打击

构件放置不规范,工具使用不正确,高空坠物等。

起重伤害

吊具、捆绑方式不符合要求,绳索、吊具存在缺陷或选择错误操作,指挥人员失误。

高处坠落

穿硬底鞋、照明不足,操作人员未系安全带等。

灼烫

劳保着装不当而引起的电弧灼伤,气割烫伤或使用的切割设备工具的安全防护性能不良等。

触电

使用的电焊机,电动工器具,照明灯具及线路漏电等产生的危害。

机械伤害

使用的机械设备老化,存在故障缺陷,操作方式不正确等。

7

结构总装

(结构拆除)

起重伤害

吊具、捆绑方式不符合要求,绳索、吊具存在缺陷或选择错误,操作、指挥人员失误。

高处坠落

穿硬底鞋、照明不足,操作人员未系安全带等。

物体打击

吊具、捆绑方式不符合要求,绳索、吊具存在缺陷或选择错误,操作、指挥人员失误等。

构件放置不规范,高空坠物等

机械伤害

使用的机械设备老化,存在故障缺陷,操作方式不正确等。

车辆伤害

设备状况不良,运输现场不畅及人员操作失误或违章等。

触电

使用的电焊机、电动工器具,照明灯具及线路漏电等产生的危害。

火灾

焊接、切割时产生的火花引燃易燃物或氧气、乙炔摆放不当,漏气,回火等。

灼烫

劳保着装不当而引起的电弧灼伤,气割烫伤或使用的切割设备,工具的安全防护性能不良等。

8

机电设备拆装

触电

使用的电气设备及线路漏电保护失效等产生的危害,操作人员未正确使用安全用具等。

高处坠落

穿硬底鞋、照明不足,操作人员未系安全带等。

物体打击

吊具、捆绑方式不符合要求,绳索、吊具存在缺陷或选择错误,操作、指挥人员失误等。

工具使用不当、高空坠物等

起重伤害

操作、指挥人员失误,吊具捆绑方式不符合要求,绳索、吊具存在缺陷或选择错误等。

车辆伤害

运输电气设备车辆状况不良,运输现场不畅及人员操作失误或违章等。

火灾

线路断路等引起的火花引燃易燃物等。

灼烫

电弧光灼伤等。

9

转运

车辆伤害

车辆未定期检修或保养,构件捆绑固定不牢,施工现场狭小,操作失误,施工人员自身防护意识不足等。

起重伤害

操作、指挥人员失误,吊具、捆绑方式不符合要求,绳索、吊具存在缺陷或选择错误等。

高处坠落

穿硬底鞋,施工人员自身防护意识不足等。

10

试运行

高处坠落

穿硬底鞋,施工人员自身防护意识不足等。

物体打击

高空坠物,工具使用不当等。

触电

电气设备及线路漏电保护失效,操作人员操作失误。

机械伤害

使用的机械设备老化,存在故障缺陷,操作方式不正确等。

11

清点入库

物体打击

构件放置不规范、工具使用不当、操作人员失误等。

高处坠落

穿硬底鞋,施工人员自身防护意识不足等。

机械伤害

使用的机械设备老化,存在故障缺陷,操作方式不正确等。

起重伤害

操作、指挥人员失误,吊具、捆绑方式不符合要求,绳索、吊具存在缺陷或选择错误等。

触电

照明灯具及线路漏电产生的危害。

12

竣工验收

触电

电气设备,照明灯具及线路漏电产生的危害。

高处坠落

穿硬底鞋,高空作业面未满铺竹跳板,照明不足,操作人员未系安全带。

物体打击

高空坠物,工具使用不正确,操作人员失误等。

机械伤害

使用的机械设备老化,存在故障缺陷,操作方式不正确等。

火灾

施工过程中产生的火花引燃易燃物或氧气、乙炔摆放不当,漏气,回火等。