BWST8040JN微机调速器技术说明书.docx

《BWST8040JN微机调速器技术说明书.docx》由会员分享,可在线阅读,更多相关《BWST8040JN微机调速器技术说明书.docx(43页珍藏版)》请在冰豆网上搜索。

BWST8040JN微机调速器技术说明书

微机调速器技术说明书

1总则

1.1机组在正常运行或备用时,调速器应以自动方式投入运行。

1.2对于电调所使用的参数,任何人不得随意更改。

若需更改调节参数,必须有生技部批准的方案,并按方案执行方可更改。

1.3机组紧急停机电磁阀的电磁线圈为短时通电工制,故输入的控制信号不允许较长时间保持。

1.4在微机电调上电投入运行,且轮叶部分正常时,若此时导叶在机手动状态运行,而轮叶在自动状态运行时,可以和导叶自动协联。

手动开机过程中,如调速器改自动运行,应在45HZ以上时进行,调速器才能进行PID调节。

1.5停机令为优先级最高指令,在任何工况下,只要调速机接到停机令,就会迅速关闭导叶。

1.6调速器改自动运行前,必须检查微机电调工作正常后进行,以免切换后造成机组的不安全运行。

1.7双微机电调的触模屏,操作时禁止用坚硬、尖锐、带腐蚀性等物品进行操作,以免损坏。

2型号及定义

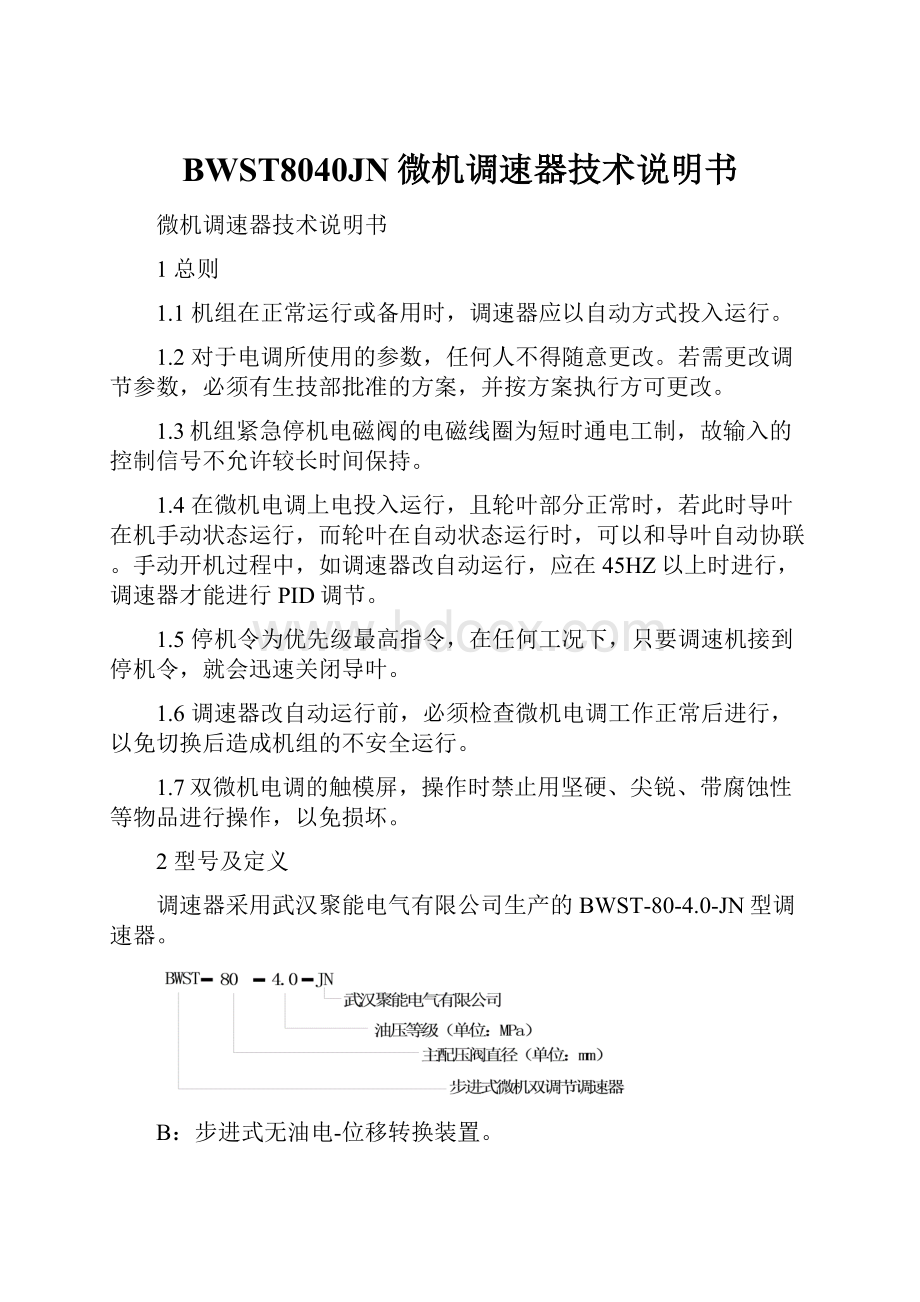

调速器采用武汉聚能电气有限公司生产的BWST-80-4.0-JN型调速器。

B:

步进式无油电-位移转换装置。

◆WST:

微机双调节(采用可编程控制器作为硬件平台)调速器。

双调节具有导叶调整和桨叶调整两部分,二者之间由电气协联,机械部分不设协联装置,二者原理和结构基本相同;其中导叶调整部分设置紧急停机装置及分段关闭装置。

3调速器系统组成

调速器系统主要由下列四大部分组成:

调速器电气柜、机械液压操作及执行机构、压油装置及其控制柜、测速装置及过速保护装置。

3.1调速器电气柜

调速器电气柜主要由调速器220V交、直流电源模块及开关,PLC调节器,通讯模块,MT510T型触摸屏,机组转速表,导叶开度表,桨叶开度表,紧急停机指示灯,接力器锁定投入指示灯,接力器锁定拔出指示灯,机手动按钮,自动按钮,电手动按钮,开度增按钮,开度减按钮,各继电器等组成。

3.2机械液压操作、执行机构

调速器的液压操作机构主要由导叶、桨叶步进式电-位移转换器,导叶、桨叶引导阀,导叶、桨叶辅助接力器,导叶、桨叶主配压阀,导叶分段关闭装置、卸压阀组、紧急停机电磁阀、主令控制器,调速器双联滤油器,导叶、桨叶反馈装置及管路等组成。

调速器的执行机构主要由导叶接力器、导叶控制环、弯曲连杆、导叶拐臂、导叶、重锤、受油器、动缸式桨叶接力器、桨叶连接操作机构等组成。

3.3调速器压油装置、控制柜

调速器压油装置主要由调速器集油槽、集油槽油位信号器、油混水信号装置、压油罐、压油罐油位信号器、压油罐油位变送器、压油罐自动补气装置、压油罐安全阀、压力变送控制器、压力变送器、压力表、两台压油泵、组合阀及管路阀门等组成。

★调速器压油装置控制柜主要由Ⅰ段电源指示灯、Ⅱ段电源指示灯、24ⅴ电源指示灯、1#油泵故障指示灯、1#油泵运行指示灯、压油罐压力异常指示灯、压力罐油位异常指示灯、集油槽油位异常指示灯、2#油泵故障指示灯、2#油泵运行指示灯、三菱FX2N-48MT型PLC控制器、MD200L型控制操作面板、1#油泵转换开关、紧急停机按钮、2#油泵转换开关、断路器、软启动器及各继电器等组成。

4.调速器系统设备型号及参数

4.1调速器技术规范

序号

设备名称

项目

参数(规格)

1

电柜电源

调节器

DC24ⅴ

工作电源

AC220ⅴ(由机旁动力盘来)?

?

?

直流电源

DC220ⅴ(由中控室直流屏来)?

?

驱动放大板电源

输出继电器板电源

DC24ⅴ

过速保护装置

2

电柜调节器

型号

调节规律

并联PID调节

制造厂

测频范围

0~100HZ

频率给定范围

45~55HZ(调整分辨率0.01Hz)

频率死区范围

0~1.0HZ(调整分辨率0.01Hz)

功率给定范围

P=0~120%

功率死区范围

i=0~5%

转速死区

<0.03%

比例系数

Kp=0.01~35

积分系数

Ki=0.01~20l/S

微分系数

Kd=0~5.0S

永态转差系数

Bp=0~10%(调整分辨率1%)

暂态转差系数

Bt=1~200%(调整分辨率1%)

积分时间常数

Td=1~25S(调整分辨率1S)

加速度时间常数

Tn=0~5S(调整分辨率0.1S)

电气开度限制范围

0~100%

调节器调节输出信号范围

DC4~20mA/0~100%

上游水位输入信号范围

DC0~10V/120~160(米)

下游水位输入信号范围

DC0~10V/105~160(米)

功率输入信号范围

DC0~10V/1~60Mw

机组频率信号输入

0~10V/45~55Hz

导叶、桨叶位置信号输出范围

0~10V/0~100%(开度)

导叶开限信号输出范围

0~10V/0~100%(开度)

3

齿盘测速装置

测速探头信号电压

AC0~10V

测速探头数量

7

齿盘齿数

266

零测速探头数量

2

测速范围(零转数)

0~3Ne

探头与齿盘间隙

0.2~0.5mm

4

步进电机

型式

无油电-位移转换

出线数

6

转角

±180º

行程

±10㎜

5

导叶引导阀

最大工作行程

1.2mm

单边遮程

0.15mm

引导阀直径

19mm

衬套直径

22mm

桨叶引导阀

最大工作行程

1.2mm

单边遮程

0.15mm

引导阀直径

19mm

衬套直径

22mm

6

导叶辅助接力器

工作行程

50mm

活塞直径

7

桨叶辅助接力器

工作行程

50mm

活塞直径

8

导叶主配压阀

工作行程

±8mm

单边遮程

0.35mm

阀盘直径

Φ100㎜

9

桨叶主配压阀

工作行程

±8mm

单边遮程

0.35mm

阀盘直径

Φ80㎜

10

分段关闭阀

工作行程

25mm

活塞直径

Φ100㎜

11

卸压阀

12

导叶、桨叶反馈装置

工作电压

DC±15V

反馈信号

DC4~20mA/0~100%

13

主令开关

型号

LK4D-168/4

速比

1∶1

额定电压

AC380V

额定电流

10A

74m1

20%全行程

74m2

35%全行程

74—3

-3%全行程

74—4

-1%全行程

74L1

2%全行程

74L2

2%全行程

74L3

2%全行程

74—8

0.75%全行程

14

过速保护装置

工作电压

DC123V

型号

Protech203

跳闸速度设定值范围

25~25000rpm

MPU故障速度设定值

100~25000rpm

MPU故障超时设定值

1秒~533分20秒

MPU故障跳闸

yes或no

MPU齿轮齿数

20~120

5.操作终端常用画面、参数修改及故障查询

5.1触摸屏画面操作流程

本调速器操作终端画面结构及操作流程如下:

5.2触摸屏画面介绍

5.2.

(1)、LOGO页

图1LOGO页

触摸屏上电运行。

触摸屏启动时将显示上图LOGO画面。

等待5秒自动进入主页。

5.2.

(2)、主页面

图2主页

功能说明:

触摸屏开机完成后自动进入此页面。

本页面为运行监视和操作画面。

1、监视仪表及数据显示

用表头形式分别显示机频、网频,导叶开度、开限,桨叶开度、桨叶输出等实时数据,并在下部显示数值。

说明:

标记1点击后表盘刻度单位将在频率和百分比转速之间切换。

点击开限数值框可直接输入开限值。

点击第三表盘内按钮可对桨叶状态进行切换,按钮上文字为桨叶现在所处状态。

2、外部指令输入及调速器运行状态

在标记2位置指示灯显示的为上位机给调速器的指令输入。

当外部指令到达调速器后各指示灯点亮。

在标记3指示灯下方的文字框里显示调速器当前运行状态。

全部运行状态有:

停机、机手动、电手动、甩负荷、停机备用、开机、空载、并网、调相、发电转调相、无压备用、零启动、调相转发电、负载。

3、故障报警指示

当调速器出现异常故障时,红色异常指示灯闪烁,见标记3。

点击此指示灯可查看故障报警信息和历史报警记录(见图3)。

当故障处理或者消失后故障指示灯不可见。

但点击此区域仍可进入故障显示页面。

4、当前水头和有功设定

当在设置—基本参数设置页中选定“无水头变送器”时,可点击水头显示值设定当前水头。

同理设置机组有功。

5、导叶操作按钮

在电手动或负载情况下,点击按钮手动增加或者减小导叶开度。

其操作等同于调速器电气柜面板上的开度增加/开度减少旋钮。

点击开限增加或减少按钮可手动增加或者减小开限。

6、设置和试验进入按钮

点击设置和试验按钮,将显示密码输入画面。

正确输入密码后点确定进入设置分类画面或试验分类画面。

5.2.(3)、异常报警

当前发生故障

报警历史记录

图3故障报警页

当前异常:

现在机组所存在的故障信息。

历史记录:

当前机组所存在的异常信息以及以前所发生的异常信息。

如果历史记录中信息显示太多的话,我们也可以通过用“上翻”和“下翻”键来察看。

点击“返回”按钮,则页面退出至主页。

5.2.(4)、设置页

点击主页的设置按钮,则显示下图4所示密码输入页面。

请输入密码,再按“确定”键确认,如果密码正确则会进入“设置”画面(图5),如果不正确则退回到如图2所示的主页面。

当在主页中输入了正确的密码后,画面则转到如图5所示的设置页中。

该页,可进入基本设定页(图6)、PID参数设定页(图7)、导叶桨叶整定页(图8)、功率水头设定页(图9)和密码修改页(图11)。

点击“主页”按钮则退出至主页。

在本页中退出至主页面后,要想再进入此页必须重新输入密码。

5.2.(5)、基本参数设定页

图6基本参数设定页

本页左半部分为状态选定。

如选定本调速器是单调(定桨)或双调(转桨),是否选择功率调节状态,机组频率是跟踪网频还是频给,是否有水头和功率变送器等。

说明:

只有选定此处为无水头变送器才可对主页的当前水头设置。

右半部分设定初始值如下表:

设定项目

初始数值

设定项目

初始数值

频率死区

0.25Hz

最小空载开度

20%

功率死区

0

空载开度

20%

频给

25000

负载开限

100%

负载Bp

4%

5.2.(6)、PID参数设定页

图7PID参数设定页

点击各设置框输入各参数值并点击确定,则修改成功。

各PID参数初始设定值如下表:

设定项目

数值

项目

数值

空载Tn

0.2s

开度调节Tn

0.2s

空载Td

10s

开度调节Td

10s

空载Bt

30%

开度调节Bt

30%

频率调节Tn

0.2s

功率调节Tn

0.2s

频率调节Td

10s

功率调节Td

10s

频率调节Bt

30%

功率调节Bt

30%

5.2.(7)、导叶桨叶设定页

图8导叶桨叶设定页

当导叶桨叶反馈有较小漂移后进入本页对其零点满度修正。

零点满度修正方法:

设定导叶(桨叶)零点:

先将导叶(桨叶)切换至机手动状态,手动使导叶(桨叶)全关。

进入本页面后点击导叶零点输入框,输入显示的导叶(桨叶)采样值即可。

设定导叶(桨叶)满度:

先将导叶(桨叶)切换至机手动状态,手动使导叶(桨叶)全开,同理输入显示的导叶(桨叶)采样值为相应满度。

零点满度的推荐范围和初始值如下:

反馈单元

零点

满度

推荐范围

初始值

推荐范围

初始值

导叶

80~200mV

119

9.9V~10.0V

7950

桨叶

80~200mV

119

9.9V~10.0V

7950

注意:

当全开或全关的采样值超出以上范围则认为反馈漂移过大。

需机械调整其零点满度。

零点满度以下设置项用蓝色背景区分。

指示用户不宜任意修改。

机械调整零点满度方法:

a)调整零点。

导叶桨叶切至机手动后,用手轮将其关至全关并压紧。

并拆开接力器反馈后盖,拧松精密电位器主轴紧固螺钉,旋转电位器调零螺钉,使反馈电压为80mV~200mV之间即可。

也可进入导叶/桨叶整定页面观察各采样值为100左右。

b)调整满度。

手动将接力器开至全开并压紧,调整电气柜内固定在端子排上的反馈调整板上电位器。

测定反馈电压至9.9V~10.0V即可。

同理也可进入导叶桨叶整定页面观察各采样值为8000左右。

5.2.(8)、水头功率设定页

图9水头功率设定页

左半部分为水头变送器和功率变送器的整定。

右部为各条协联曲线的水头高度值。

下部的协联输入可进入协联数据输入页(如图10)。

图10协联数据输入页

点击上/下按钮选择需修改的协联曲线序号。

修改方法:

先点读PLC将从PLC中读取该条曲线的100个数据。

各数据修改完毕后再点写PLC即对本条协联曲线修改成功。

注意:

请严格按照读PLC—修改数据—写PLC顺序修改。

5.2.(9)、密码修改

图11密码修改页

当需要对设置和试验页的进入密码修改时请进本页。

请依次输入原密码、新密码并再次输入新密码,再点击修改按钮。

如果输入的原密码不正确或者两次输入的新密码不相同,则显示密码修改失败提示信息。

请检查后再次输入修改。

修改成功后有修改成功提示信息。

注意:

新密码必须在触摸屏重新启动后才生效。

所以建议在机组停机后再修改密码。

5.2.(10)、试验页

点击主页的试验按钮再输入正确密码后进入本页。

图12试验页

在本页中,我们列举了所要做的实验的内容,您只要点击按钮则可进入相应的画面。

5.2.(11)、动态过程页

点击动态过程可记录开机和停机过程曲线。

图13动态过程页

5.2.(12)、静特性试验页

当点击“测试”页(如图12所示)中的静特性试验按钮后,则进入静特性

参数设定确认页(图14)进入本页面后,请记录原数据。

记录完毕后再手工输入各参数数据,参数设定的默认值如下表所示:

设定项目

数值

设定项目

数值

空载Bt

5%

BP

6%

空载Td

1s

开度给定

50%

空载Tn

0s

频给

50Hz

如果参数设置无误请点击确定按钮进入静特性试验页(图15)。

注意:

静特性试验是水轮机的无水试验。

试验前,必须关闭进水阀或进水闸门。

图14静特性参数设置页

进入静特性试验页面后,将自动对原表格数据清零。

此过程大约需要10秒

左右。

待画面右下方的增加按钮出现后即可开始静特性试验。

静特性试验方法:

数据清零完毕后,点击增加按钮,则频给自动以0.01Hz/秒速度增加,加至50.15Hz自动停止。

等待所示的导叶开度值稳定并基本等于导叶输出值后,再点击增加按钮。

则将此时导叶开度记为50.15Hz导叶开方向数据并自动填表,频给继续增加。

频给增至51.35Hz后,频给将自动增加0.03后再减少0.03至51.35Hz。

此时增加按钮消失,减少按钮可看见,再点击减少按钮频给将自动减少。

试验完毕后,可将抄录本表格数据。

点击返回再次显示静特性参数设置画面,手工恢复原记录的参数值。

5.2.(13)、空载频率摆动试验页

图16空载频率摆动试验页

点击试验页(图12)的空载摆动按钮即进入本画面(图16)。

等待机组开机完毕频率基本稳定后进入本试验测试机频的稳定性。

进入后将自动记录机频的摆动曲线,并显示机频的最大值和最小值。

记录满3分钟后显示频率变化率数值。

如需再次记录可点击本试验的标题文字,试验重新开始。

5.2.(14)、空载频率扰动试验页

图17空载频率扰动试验页

进入本试验页的空载扰动按钮即进入本画面(图17)。

需待机频在10秒内摆动步超过0.1Hz。

否则向左按钮(下扰按钮)不显示。

待频率稳定后点击向左按钮,机频将由50Hz扰动至48Hz。

机频稳定后,就再

点击向左按钮进行上扰试验。

上扰试验完成后同理再进行下扰试验。

点击返回按钮频给自动回复至50Hz。

5.2.(15)、甩25%负荷试验页

图18甩25%负荷试验页

进入本试验页的甩25%负荷按钮即进入本画面(图18)。

本试验的原理是由PLC高速采集导叶开度数据,由触摸屏显示并计算接力器

不动时间。

甩25%负荷试验必须在进入本页面后才能记录数据。

机组完成甩25负荷过程后点击读取按钮,则从PLC中读取数据并用棒图形

式显示。

画面上部棒图为油开关的闭合断开状态,下部为导叶开度。

下部蓝色刻度线为200ms标记。

读取数据完成后将显示接力器不动时间。

5.2.(16)、甩100%负荷试验

图19甩100%负荷试验

进入本试验页的甩100%负荷按钮即进入本画面(图18)。

进行甩100%(50%、75%)负荷试验时可进入本页面记录各参数变化情况。

6.调速器系统设备运行方式

6.1调速器正常运行方式

调速器能实现三种运行方式:

电手动调节方式、机械手动调节方式和自动调节方式,三种方式可平稳互相切换,正常运行时为自动调节运行方式。

6.1.1调速器导叶、桨叶压力供油阀

6.1.1.

(1)、调速器导叶、桨叶压力供油阀*130阀作用:

控制通往导叶主配压阀和桨叶主配压阀压力油路,正常时放“开(ON)”,置此位置时,压力操作油通往导叶主配压阀和桨叶主配压阀,导叶主配压阀可以动作自如的操作导叶接力器,桨叶主配压阀可以动作自如的操作桨叶接力器。

供油阀*130放“关(OFF)”时,切断导叶主配压阀压力油路和桨叶主配压阀压力油路,导叶主配压阀处于中间位置,即使导叶主配压阀动作,由于无压力油而无法操作控制导叶接力器,由于桨叶主配压阀下弹簧力的作用,使桨叶主配也处于中间位置。

即使桨叶主配压阀动作,由于无压力油而无法操作控制桨叶接力器。

但由于导叶主配活塞和活塞孔的漏油,在导叶控制环重锤的作用下导叶逐渐关闭,速度视漏油大小定。

6.1.1.

(2)、机组运行中,如果将压力供油阀*130切换至“关(OFF)”,导叶主配压阀内无压使接力器操作腔内无压力油源,无法对导叶进行调节,只能以重锤使导叶关闭,机组事故停机。

桨叶主配压阀内无压使接力器操作腔内无压力油源,无法对桨叶进行调节,则机组协联关系破坏,负荷摆动,有可能导致导叶、桨叶主配大幅抽动。

6.1.2调速器紧急停机按钮:

调速器紧急停机按钮在机组LCUA1屏上,直接动作于机组紧急停机电磁阀,按下紧急停机按钮使紧急停机电磁阀得电动作,主配压阀上腔压力油通过紧急停机电磁阀排油,主配压阀活塞上移至关机时间调整螺栓整定的位置,从而实现紧急停机。

6.1.3双联滤油器:

调速器导叶、桨叶分别配置一个双联滤油器,正常运行时,双联滤油器一个主用,一个备用,双联滤油器出口阀门开。

6.1.4调速器分段关闭装置:

分段关闭装置由分段阀、先导行程阀和分段凸轮装置等部件所组成。

分段凸轮固定在接力器传动机构回复轴上。

在分段之前,先导行程阀下部滚轮不和凸轮接触;当接力器关闭到回复轴上的凸轮顶住滚轮并上升时,先导行程阀换向,分段阀控制腔压力油来油瞬时截断,腔内积油通排油,分段阀节流活塞迅速上升至其上方调整螺钉整定的位置,于是接力器在关闭过程中开始分段实行慢关机。

调整分段阀上方的调整螺钉,可以改变节流活塞与阀体之间的节流面积,从而可以改变分段后的慢关机速度。

转动凸轮,改变它和回复轴的相对位置,就可以改变分段关闭的拐点位置。

6.1.5卸压阀组:

当有以下情况之一时,卸压阀组控制电磁阀得电,控制油路接通动作使接力器开机腔(上腔)接通排油管,导叶在重锤的重力下直接关闭,同时集油槽通过*111阀向接力器开腔补充油:

a)紧急事故停机按钮动作;

b)机械过速至160%ne;

c)油压装置达最低许用油压;

d)停机过程中弯曲连杆弯曲;

e)机组过速至115%ne并调速器主配拒动。

6.1.6调速器电源:

调速器有交、直流电源双回路供电。

交流电源取自各自机旁动力屏,直流电源取自中控室直流馈电屏控制母线。

220VAC、220VDC经变压器模块B1后,并联输出至电源模块G,最后由电源模块G输出DC24V电源供给PLC模块、反馈输出及操作终端用电。

正常情况下调速器由交流供电。

交流掉电后,自动切换由直流供电。

7调速器系统设备运行操作规范

7.1调速器机械手动开机操作

在机组满足开机条件下,其操作步骤:

a)检查调速器导叶、轮叶在机手动状态,导叶全关,轮叶在5度(启动开度)。

b)检查油压系统在正常工作油压范围内。

c)在触摸屏上将导叶开限设为最大值;

d)逆时针(从上往下看)转动导叶手动手轮至一定角度,使导叶迅速打开至起动开度,

松开手动手轮;

e)机组转动时,顺时针转动轮叶手动手轮至一定角度,将轮叶逐渐关回3度,松开手动手轮;

f)机组转速上升至85%额定转速时,用手动手轮将导叶关至空载开度(视当时水头而定);

g)机组并网后,根据负荷要求用手动手轮调整负荷,注意轮叶角度与导叶开度相协联。

7.2调速器机械手动停机操作

a)调速器处在机手动控制状态;

b)操作导叶手动手轮,将机组负荷平稳地降至“0”,松开手动手轮,同时操作轮叶手动手轮,将轮叶角度关至3度,松开手动手轮,将机组与系统解列;

c)待机组灭磁后,用手动手轮将导叶全关,松开手动手轮;

d)用手动手轮将轮叶开至5度(启动开度),松开手动手轮;

e)将导叶开限设为“0”。

f)检查调速器在正常备用状态。

7.3调速器电手动开机操作(桨叶自动)

在机组满足开机条件下,其操作步骤:

a)检查调速器导叶在电手动状态,导叶全关,轮叶在5度(启动开度)。

b)检查油压系统在正常工作油压范围内。

c)在触摸屏上将导叶开限设为最大值;

e)在触摸屏上按“导叶开度增”按钮,使导叶迅速打开至起动开度。

f)机组转速上升至85%额定转速时,按“导叶开度减”按钮将导叶关至空载开度(视当时水头而定);

g)机组并网后,根据负荷要求增减开度按钮调整负荷。

7.4调速器电手动停机操作(桨叶自动)

a)调速器处在电手动控制状态;

b)按“导叶开度减”按钮,将机组负荷平稳地降至“0”,将机组与系统解列;

c)待机组灭磁后,按“导叶开度减”按钮将导叶全关。

e)将导叶开限设为“0”。

f)检查调速器在正常备用状态。

7.5调速器自动开机操作

a)开机条件满足;

b)电调柜上“自动按钮”按下,调速器处在自动控制状态;状态画面有“自动”指示;

c)在上位机给开机令,导叶开度渐渐打开到启动开度,桨叶从5度往回关;

d)机组转速开始上升,机频开始显示;

e)机频达到45Hz,导叶开度迅速关至空载开度(视水头情况),机频跟踪网频;

f)同期条件满足,自动并网;

g)并网后,状态画面有“并网”指示,电气开限为100%。

7.6调速器自动停机操作

a)调速器在自动控制状态;

b)在上位机给停机令,状态画面有“停机”指示,自动减负荷;

c)当负荷减至“0”,跳该机组出口开关与系统解列;

d)导叶继续关到“0”;

e)转速下降到40Hz以下,桨叶打开至“5”;

f)机组全停,停机完成。

7.7调速器自动改机手动操作

a)在电调柜按下机手动按钮,机手动按钮灯亮,触摸屏上状态画面有“机手动”指示;

b)在触摸屏操作画面按桨叶自动按钮,桨叶退出自动协联,检查自动显绿色;

c)调整