半自动气雾剂灌装机产品说明及设备维护手册资料.docx

《半自动气雾剂灌装机产品说明及设备维护手册资料.docx》由会员分享,可在线阅读,更多相关《半自动气雾剂灌装机产品说明及设备维护手册资料.docx(14页珍藏版)》请在冰豆网上搜索。

半自动气雾剂灌装机产品说明及设备维护手册资料

半自动气雾剂灌装机使用说明及设备维护手册

①液体灌装机部分

1、用途及特点

本半自动灌液机广泛用于各种气雾剂产品的定量灌装。

如灌装水、油乳液溶剂等中等粘度的类溶物。

本机具有操作安全可靠、计量准确、适用范围广泛等特点。

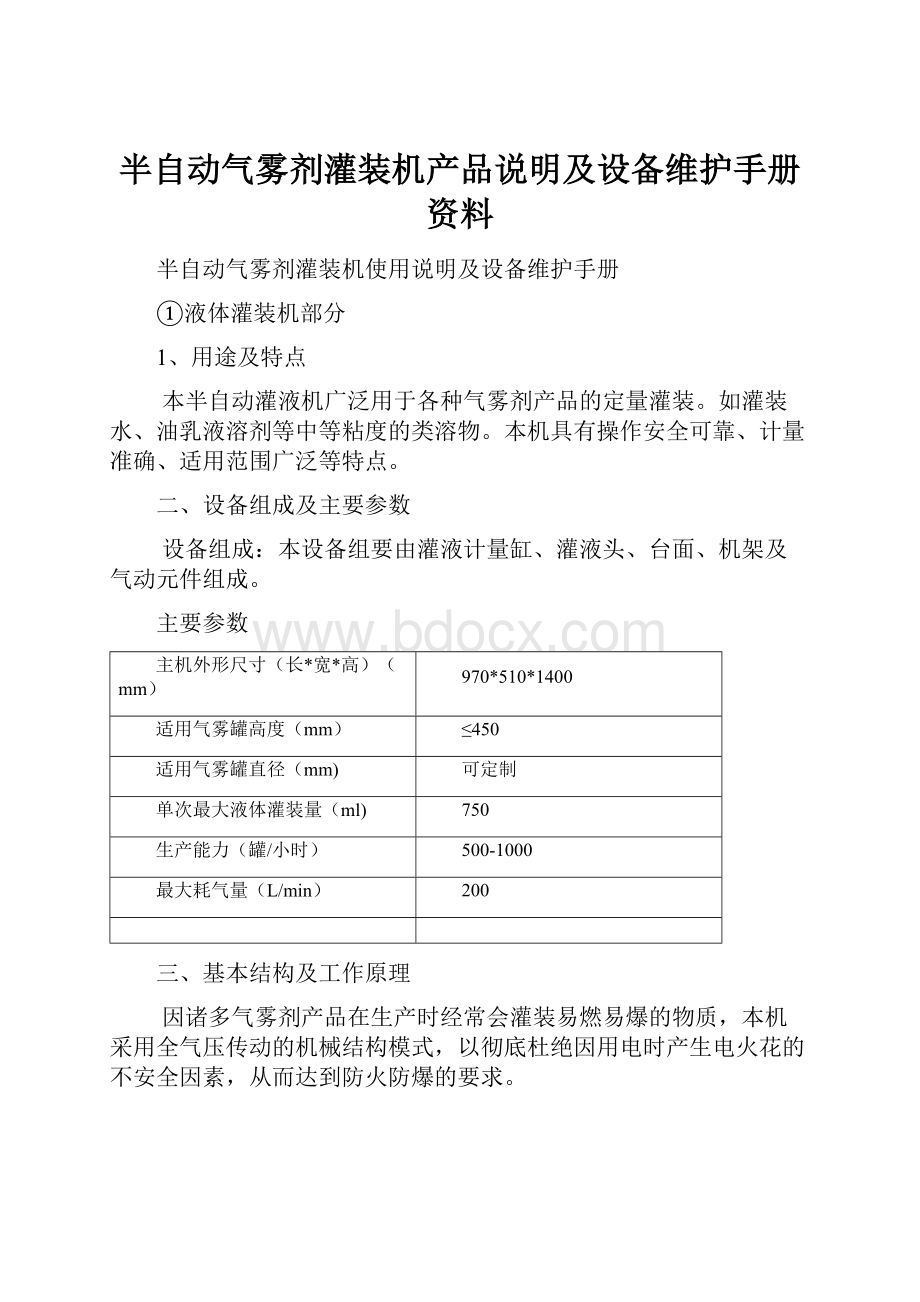

二、设备组成及主要参数

设备组成:

本设备组要由灌液计量缸、灌液头、台面、机架及气动元件组成。

主要参数

主机外形尺寸(长*宽*高)(mm)

970*510*1400

适用气雾罐高度(mm)

≤450

适用气雾罐直径(mm)

可定制

单次最大液体灌装量(ml)

750

生产能力(罐/小时)

500-1000

最大耗气量(L/min)

200

三、基本结构及工作原理

因诸多气雾剂产品在生产时经常会灌装易燃易爆的物质,本机采用全气压传动的机械结构模式,以彻底杜绝因用电时产生电火花的不安全因素,从而达到防火防爆的要求。

本机在结构上主要有灌液计量缸、灌液头、台面、机架及气动元件组成。

液体计量缸固定在台面上靠后的位置,灌液头安装在升降立柱的台板上,根据罐子的高度不同方便上下调节。

灌液:

打开灌液旋钮开关,轻踩一下脚踏阀,液体计量缸双气控换向阀换向,灌液头阀门在小气缸的作用下打开。

同时液体计量缸的动力气缸上腔进气,下腔排气,动力气缸活塞推动液缸活塞下压,将液缸内的液体经过灌液头灌注到气雾罐里,动力气缸活塞下压触发信号阀。

信号阀输出气压作用到液体计量缸双气控换向阀使其换向,并使灌液头小气缸和动力气缸进、出气方向逆转,从而使灌液头阀门关闭,同时计量缸复位,并从容器中吸入等量的液体,等待下次灌装。

可以通过旋转计量缸顶部的调节旋柄来调节计量缸气缸定位活塞的高度,从而改变计量缸活塞的行程来最终改变灌装的计量大小。

四、安装、调试及操作

1.设备安装

(1)设备安装时注意调节主机各地脚的高度使设备保持水平、安稳。

安装地点应注意设备操作、维护和修理的必要空间。

(2)在主机的气源三联件上的油雾器中添加适量的气动设备专用油。

(3)将从空压机输出的压缩空气气管接入到主机的气源前手滑阀的输入接口。

(4)将主机中液体计量缸底部的软管接至所需灌装液体容器的出料口(注意容器的出料口最好略高于液体计量缸底部)。

(注意:

在连接时,主机的气源前手滑阀、所需灌装液体容器的阀门都要处于关闭状态;如出现漏气漏液现象,需重新接好接口,不要强行生产,以免发生危险)。

2.设备调试

(1)调节主机台板的高度。

在灌液头下方放置一个气雾罐,拧松台板立柱紧固螺丝,调节台板高度,使灌液嘴刚好高于气雾罐的罐口,保证生产时放罐拿罐方便即可,但高度不宜过高,以免液体洒出。

(2)灌液机计量调节。

可以通过旋转计量缸顶部的调节旋柄来调节计量缸气缸定位活塞的高度,从而改变计量缸活塞的行程来最终改变灌装的计量大小。

(注意:

在调节前,要关闭主机上气源前手滑阀,并等待设备中压缩空气排空,否则无法转动旋柄。

最好是由小往大调节计量,如果是从大往小调节,而且调节的幅度较大,可能会出现调节一段距离后旋柄再无法再继续转动的情况。

此时,则需要用一根小棒将灌液头中白色的四氟堵头向上推起,注意不要用力过大,以免损伤堵头。

然后用容器在灌液头下方接住因调节计量时流出的液体即可)。

先将计量调节到一个大概的位置,进行试灌装,然后根据灌装量来进行调整计量,直至计量达到所需要求。

3.设备操作

(1)开始生产时,打开主机气源前手滑阀,将气雾罐放置在灌液头下方的定位螺丝处,打开旋钮开关,踩下脚踏阀,灌液机开始灌液。

灌液完成后即可移走气雾罐。

(注意:

踩脚踏阀的时候只需要轻踩一下即可,切勿用力或者踩着不放。

取罐移罐的过程中,用力不宜过大,以免罐子定位不准。

第一次生产时,前几次灌装可能会没有液体流出,这是因为新设备中是空的,计量缸需要吸入液体后才可进行灌装,前期需空踩几下)。

(2)如果在生产中出现意外情况,可以按下复位按钮开关,按下后灌液机会恢复初始状态。

(3)在生产时,要注意主机前面压力表的数值,量程0-2.5MPa的压力表是显示压缩空气经主机气源减压阀调节后的压力,与主机气源三联件上的压力表显示的是一致的,一般为0.4-0.7MPa;如果压力出现异常,要停止生产排查原因,以免计量不准或者无法生产。

5、故障分析与排除方法

故障现象

分析原因

排除方法

灌液计量不准

1.复位开关或者信号阀漏气

2.进料管过长

3.压缩空气压力不稳

4.液体气缸活塞松动

1.如果轻微漏气,在开关或者信号阀出气端的气管上剪一个小孔,若仍不能解决,需更换复位开关或者信号阀。

2.尽量缩短进料管

3.检查空压机是否正常工作

4.拆下气缸底座,拧紧活塞螺丝。

踩下脚踏阀,灌液机不灌液

1.复位开关或者信号阀漏气

1.如果轻微漏气,在开关或者信号阀出气端的气管上剪一个小孔,若仍不能解决,需更换复位开关或者信号阀。

灌液头滴漏

1.灌液嘴部有杂物

2.灌液嘴堵头破损

1.清理灌液头

2.更换堵头

②气雾罐封口机部分

一、用途及特点

本半自动封口灌装机广泛用于各种气雾剂产品的封口灌装。

本机具有操作安全可靠、计量准确、适用范围广泛等特点。

二、设备组成及主要参数

设备组成:

本设备组要由封口机、台面、机架、及气动元件组成。

主要参数

主机外形尺寸(长*宽*高)(mm)

970*510*1400

适用气雾罐高度(mm)

≤450

适用气雾罐直径(mm)

可定制

封口直径(mm)

27.5

封口接触高度(mm)

0~10

生产能力(罐/小时)

1000~1200

最大耗气量(L/min)

200

三、基本结构及工作原理

因诸多气雾剂产品在生产时经常会灌装易燃易爆的物质,本机采用全气压传动的机械结构模式以彻底杜绝因用电时产生电火花的不安全因素,从而达到防火防爆的要求。

本机在结构上主要有封口机、台面、机架及气动元件组成。

封口机安装在升降立柱的台板上,根据罐子的高度不同方便上下调节。

封口:

打开封口旋钮开关,轻踩一下脚踏阀,封口机双气控换向阀换向,封口机升降气缸上腔进气,下腔排气,使升降气缸活塞向下动作,封口头压紧罐子阀门。

同时,封口气缸底部下行触动封口信号阀,信号阀输出气压作用到单气控换向阀,使封口气缸上腔进气,下腔排气,活塞向下动作,使封口爪撑开封住罐口。

同时,封口机顶部的挡块触动复位信号阀,信号阀输出气压作用到双气控换向阀使其换向,升降气缸活塞上升复位,同时,单气控换向阀换向使封口气缸活塞上行,封口爪收缩复位。

四、安装、调试及操作

1.设备安装

(1)设备安装时注意调节主机各地脚的高度使设备保持水平、安稳。

安装地点应注意设备操作、维护和修理的必要空间。

(2)在主机的气源三联件上的油雾器中添加适量的气动设备专用油。

(3)将从空压机输出的压缩空气气管接入到主机的气源前手滑阀的输入端接口处。

2.设备调试

(1)调节主机台板的高度。

首先关掉主机气源前手滑阀,在封口头正下方的定位丝杆处放置一个所需封口的气雾罐(注:

气雾罐最好是已经封好口的,方便精确定位)。

然后按压封口机顶部使封口气缸下行到底,这时封口气缸底部会压住封口信号阀上的铜色顶销。

拧松台板立柱紧固螺丝,调节台板高度,使封口头下行刚好压住气雾罐的阀门

(注意:

封口头压住阀门时不宜太紧,也不宜太松,使罐子刚好不能上下活动为宜)。

最后拧紧台板立柱定位螺丝。

(2)调节封口直径和封口接触高度。

主机台板高度调节完成后,可以进行试封口,打开主机气源前手滑阀,向上提起气源上减压阀调节旋钮,调节压力至0.4-0.7MPa。

打开封口旋钮开关,踩下脚踏阀,空运转几次,然后进行试封口(具体操流程见“设备操作”)。

如需调节封口直径,可以调节封口机顶部的封口直径调节旋块,拧松调节旋块上的螺母,向上调节(逆时针旋转)是增大封口直径,向下调节(顺时针旋转)是减小直径。

(注意:

调节封口直径时,封口直径有一个最大值,调过这个最大值后封口直径将不会再增大,且封口时,撑爪棒不宜伸出封口爪,以免压坏阀门)。

调节完成后拧紧螺母。

如需调节封口接触高度,首先要拧松封口头上的顶丝,然后调节封口高度调节环,向上调节(逆时针旋转)是增加封口接触高度,向下调节(顺时针旋转)是减小封口接触高度,调节完成后拧紧固定顶丝。

调节升降气缸上端的节气调节弯头,使升降气缸活塞上升的动作稍慢于封口气缸复位的动作,封口机复位时将罐子吊起。

顺时针旋转是调慢,逆时针旋转使调快。

3.设备操作

(1)依次打开主机的气源前手滑阀和封口机的旋钮开关,踩下脚踏阀,封口机就会进行封口动作。

(2)如果在生产中出现意外情况,例如因罐子定位不准导致封口机下压有没有复位等等,这时,可以按下复位按钮开关。

(3)在生产时,要注意主机前面压力表的数值,量程0-2.5MPa的压力表是显示压缩空气经主机气源减压阀调节后的压力,与主机气源三联件上的压力表显示的是一致的,一般为0.4-0.7MPa;如果压力出现异常,要停止生产排查原因。

五、故障分析与排除方法

故障现象

分析原因

排除方法

封口头下降后不复位

1.封口直径调节块未调节到位

2.封口信号阀漏气损坏

3.台板高度过低,未触发封口信号阀

1.重新调节封口直径调节块

2.更换信号阀

3.调节台板高度

封口不紧固,漏气

1.封口直径未调节到位

2.封口接触高度调节不到位

3.撑爪棒磨损

4.封口时罐子或阀门未摆正,定位不准

5.台板高度过高,封口头未压紧阀门

1.重新调节封口直径

2.重新调节封口接触高度

3.更换撑爪棒

4.校准罐子定位丝杆。

5.调低台板高度

封口时吊罐子

1.封口机升降气缸上端节气调节弯头调节过大

2.撑爪棒螺丝松动

1.适当调小(向里旋转调节螺丝)升降气缸上端节气调节弯头

2.拧紧撑爪棒螺丝

踩下脚踏阀,封口机不动作

1.复位开关或者信号阀漏气

2.封口机升降气缸下端节气调节弯头调节过小

3.气缸润滑不良

1.如果轻微漏气,在开关或者信号阀出气端的气管上剪一个小孔,若仍不能解决,需更换复位开关或者信号阀。

2.调大封口机升降气缸下端节气调节弯头

3.在主机气源油雾器或气缸中加入适量润滑油

封口后阀门被压变形

1.封口直径调节块调节太向上,封口时撑爪棒伸出封口爪过多

2.台板高度调节稍低

1.重新调节封口直径调节块

2.适当调高台板高度

③充气机部分

一、用途及特点

本半自动充气灌装机广泛用于各种气雾剂产品的定量灌装。

如用于LPG、F12、DME、CO2、N2等多种气体灌装。

本机具有操作安全可靠、计量准确、适用范围广泛等特点。

二、设备组成及主要参数

设备组成:

本设备组要由气体计量缸、充气头、台面、机架及气动元件组成。

主要参数

主机外形尺寸(长*宽*高)(mm)

970*510*1500

适用气雾罐高度(mm)

120~320

适用气雾罐直径(mm)

可定制

单次最大气体灌装量(ml)

390

生产能力(罐/小时)

500-1000

最大耗气量(L/min)

200

三、基本结构及工作原理

因诸多气雾剂产品在生产时经常会灌装易燃易爆的物质,本机采用全气压传动的机械结构模式,以彻底杜绝因用电时产生电火花的不安全因素,从而达到防火防爆的要求。

本机在结构上主要有气体计量缸、充气头、台面、机架及气动元件组成。

气体计量缸固定在台面上靠后的位置,充气头安装在升降立柱的台板上,根据罐子的高度不同方便上下调节。

充气:

打开充气旋钮开关,轻踩一下脚踏阀,气体计量缸双气控换向阀换向,充气头在小气缸的作用下下压气雾罐,喷嘴将自动打开。

同时气体计量缸动力气缸的上腔进气,下腔排气,动力气缸活塞推动抛射剂活塞下压,将计量缸抛射剂缸内的液态抛射剂经充气头注入封好口的气雾罐内。

这时,动力气缸活塞下压触发信号阀,信号阀输出气压作用到气体计量缸双气控换向阀使其换向,并使充气头小气缸和动力气缸进、出气方向逆转,从而使充气头和计量缸复位,并且计量缸复位同时从钢瓶中吸入等量的气体,等待下次灌装。

可以通过旋转计量缸顶部的调节旋柄来调节计量缸气缸定位活塞的高度,从而改变计量缸活塞的行程来最终改变灌装的计量大小。

四、安装、调试及操作

1.设备安装

(1)设备安装时注意调节主机各地脚的高度使设备保持水平、安稳。

安装地点应注意设备操作、维护和修理的必要空间。

(2)在主机的气源三联件上的油雾器中添加适量的气动设备专用油。

(3)将从空压机输出的压缩空气气管接入到主机的气源三联件的输入接口。

(4)用耐压管连接抛射剂钢瓶和主机。

将有液化气接头的一端连接液化气钢瓶的液态输出端接口,另一端连接主机上气体计量缸的输入端。

(注意:

在连接时,主机的气源前手滑阀、所需灌装液化气钢瓶的阀门都要处于关闭状态;耐压管的切口要平直,各接口处的螺帽要拧紧,以免漏气。

如出现漏气现象,需重新接好接口,不要强行生产,以免发生危险)。

2.设备调试

(1)调节主机台板的高度。

首先打开主机的气源前手滑阀,使充气机处于复位状态。

在充气头下方的罐子定位丝杆处放置一个封好口的气雾罐,拧松台板立柱紧固螺丝,调节台板高度,使充气嘴高于气雾罐阀门嘴1cm左右。

最后拧紧台板立柱紧固螺丝。

(注意:

在调节台板高度时,要保证充气时充气头下压,充气嘴能完全压住气雾罐阀芯且充气嘴能向上压缩顶开充气头里的阀门,这样才可以进行充气。

否则充气头里的阀门没有顶开是无法进行充气的。

)

(2)充气机计量调节。

可以通过旋转计量缸顶部的调节旋柄来调节计量缸气缸定位活塞的高度,从而改变计量缸活塞的行程来最终改变灌装的计量大小。

(注意:

在调节前,要关闭主机上气源前手滑阀,并等待设备中压缩空气排空,否则无法转动旋柄。

先将计量调节到一个大概的位置,进行试灌装,然后根据灌装量来进行调整计量,直至计量达到所需要求。

最好是由小往大调节计量,如果是从大往小调节,而且调节的幅度较大,可能会出现调节一段距离后旋柄再无法再继续转动的情况,此时,则需要将充气头的充气嘴向上顶一下,适当排出一点液化气即可继续调节了)。

3.设备操作

开始生产时,将待充气的气雾罐放置在充气头下方的罐子定位丝杆处,然后打开充气开关,踩下脚踏阀,充气机开始充气,完成后取走气雾罐即可。

(注意:

踩脚踏阀的时候只需要轻踩一下即可,切勿用力或者踩着不放。

取罐放罐的过程中,用力不宜过大,以免罐子定位不准)。

(1)如果在生产中出现意外情况时,可以按下复位按钮开关,这时,设备将恢复到复位状态。

(2)在生产时,要注意主机前面两块压力的数值,量程0-2.5MPa的压力表是显示压缩空气经主机气源减压阀调节后的压力,与主机气源三联件上的压力表显示的是一致的,一般为0.4-0.7MPa;量程0-4MPa的压力表是显示抛射剂的压力。

如果压力出现异常,要停止生产排查原因,以免计量不准或者无法生产。

五、故障分析与排除方法

故障现象

分析原因

排除方法

充气时充气头不复位

1.充气头小气缸上节气调节弯头调节过小或关紧

2.充气头台板过高

3.脚踏阀串气

4.气体计量缸信号阀串气

1.调大充气头节气调节弯头

2.调节台板高度

3.更换脚踏阀

4.更换信号阀

灌装时,充气头漏气

1.充气嘴底部的橡胶垫圈破损

2.充气嘴顶销润滑不好

1.更换橡胶垫圈

2.在顶销处适当添加润滑油

未灌装时,充气头漏气

1.充气头里的四氟垫片上有杂物或垫片破损

2.充气头密封圈破损

1.清除杂物或更换垫片

2.更换密封圈

充气时计量精度不准

1.压缩空气压力不稳定

2.计量缸中密封件损坏

1.检查维修空压机

2.更换密封件

踩下脚踏阀,充气头下降后未充气或者充气量很少就复位(未触发信号阀气缸就复位);或者踩下脚踏阀,气体计量缸不动作。

1.复位开关或者信号阀串气

1.如果轻微漏气,在开关或者信号阀出气端的气管上剪一个小孔,若仍不能解决,需更换复位开关或者信号阀。

气体计量缸中间排气孔漏空气(无味)

1.动力气缸底座朝上的Y型圈磨损或变形破损

1.更换Y型圈

气体计量缸中间排气孔漏液化气(有特殊味道)

1.动力气缸底座朝下的Y型圈磨损或者变形破损

1.更换Y型圈

④增压泵部分使用

一、用途及特点

本气体增压泵广泛用于各种气雾剂产品的增压灌装。

如用于LPG、F12、DME、CO2、N2等多种气体的增压灌装。

本机具有操作安全可靠、适用范围广泛等特点。

二、设备组成及主要参数

设备组成:

本设备主要由泵体、高压油管及气动元件组成。

主要参数

增压泵外形尺寸(长*宽*高)(mm)

800*220*700

最大耗气量(L/min)

200

三、基本结构及工作原理

因诸多气雾剂产品在生产时经常会灌装易燃易爆的物质,本机采用全气压传动的机械结构模式,以彻底杜绝因用电时产生电火花的不安全因素,从而达到防火防爆的要求。

本机在结构上主要有泵体、高压油管及气动元件组成。

增压泵采用最新双进双出式的高效模式,并增大进出管道的口径。

增压泵在压缩空气和气动元件的控制下,会自动从钢瓶或储存气体的容器中吸入抛射剂,加压成液态,并输入到气体计量缸以备灌装。

通过调节增压泵上气源压力可以控制液态抛射剂的压力。

四、安装、调试及操作

1.设备安装

(1)设备安装时注意调节增压泵各地脚的高度使设备保持水平、安稳。

安装地点应注意设备操作、维护和修理的必要空间。

(2)在增压泵的气源三联件上的油雾器中添加适量的气动设备专用油。

(3)将从空压机输出的压缩空气气管接入到增压泵的气源三联件的输入接口。

(4)用耐压管连接抛射剂钢瓶、增压泵和主机。

将有液化气接头的一端连接液化气钢瓶的液态输出端接口,另一端连接增压泵的液化气输入端。

取另一根耐压管,一端连接增压泵液化气输出端,另一端连接主机上气体计量缸的输入端。

(注意:

在连接时,主机和增压泵的气源前手滑阀、所需灌装液化气钢瓶的阀门都要处于关闭状态;耐压管的切口要平直,各接口处的螺帽要拧紧,以免漏气。

如出现漏气现象,需重新接好接口,不要强行生产,以免发生危险)。

2.设备调试

打开增压泵气源前的手滑阀,增压泵在空运转的情况下活塞会上下不停运动,出现“啪呲啪呲”的换向排气的声音。

通过调节增压泵气源三联件上的减压阀调节旋钮来调节抛射剂的压力,一般调节抛射剂压力为1.0-1.5MPa。

3.设备操作

此增压泵操作极为简单,打开气源前手滑阀后增压泵便开始工作,工作结束后关掉手滑阀即可。

五、故障分析与排除方法

故障现象

分析原因

排除方法

增压泵压力慢慢减小

1.增压泵悬停

2.气源压力不够

3.气路系统漏气

4.抛射剂活塞螺丝松动或者活塞磨损

1.在增压泵工作时拔下增压泵上单气控换向阀信号气端的气管,然后重新插上。

2.重新调节增压泵气源减压阀

3.检查漏气位置,排除泄漏

4.拆卸气缸底座,拧紧螺丝或者更换活塞骨架圈。

增压泵换向异常(增压泵动力气缸上下信号阀未触发就换向)

1.上下信号销润滑不好,活动不畅

2.信号阀里弹簧疲劳无力

1.取下信号阀,加适量润滑油后重新装入

2.更换信号阀弹簧

⑤机器的维护与保养

1.生产中不要碰撞、折弯设备中的各种气管。

2.要定期对机器作全面的清洁保养,检查接头、阀门等元件是否漏气或损坏。

3.气源三联件的油水分离器要勤排水,以免水分进入气路,使各种阀芯生锈失灵,油雾器要勤加油。

4.各运动部件加油润滑。

5.要经常检查所有的紧固件,排除松动情况。

⑥安全生产及注意事项!

!

!

1.请在专门设置的厂房或者生产作业区域内进行生产,且厂房或者作业区域的安全设施符合国家相关规定。

2.在生产中请使用符合国家标准的气雾罐、阀门及原料。

3.如果生产时涉及到易燃易爆物质,厂房要严禁烟火、禁止使用手机、加强通风,防止易燃易爆气体积聚引发安全事故。

4.在设备安装时要进行可靠的防静电接地措施。

以免在生产过程中因静电产生火花,从而引发安全事故。

5.该设备建议安装在远离其他用电设备的生产区域。

6.应定期检查气瓶、各阀门、管道、缸体等设备,特别是活动连接部位,若发现因密封材料老化或者连接不好产生漏气,应立即处置。

7.生产完毕后,应关掉设备压缩空气和原料的阀门,需要进行回流处理的要及时进行回流操作。

8.要定期进行成品检测,如发现漏气现象要及时停止生产,排除原因。