工业强基工程重点方向建议赣州经济技术开发区.docx

《工业强基工程重点方向建议赣州经济技术开发区.docx》由会员分享,可在线阅读,更多相关《工业强基工程重点方向建议赣州经济技术开发区.docx(23页珍藏版)》请在冰豆网上搜索。

工业强基工程重点方向建议赣州经济技术开发区

附件1

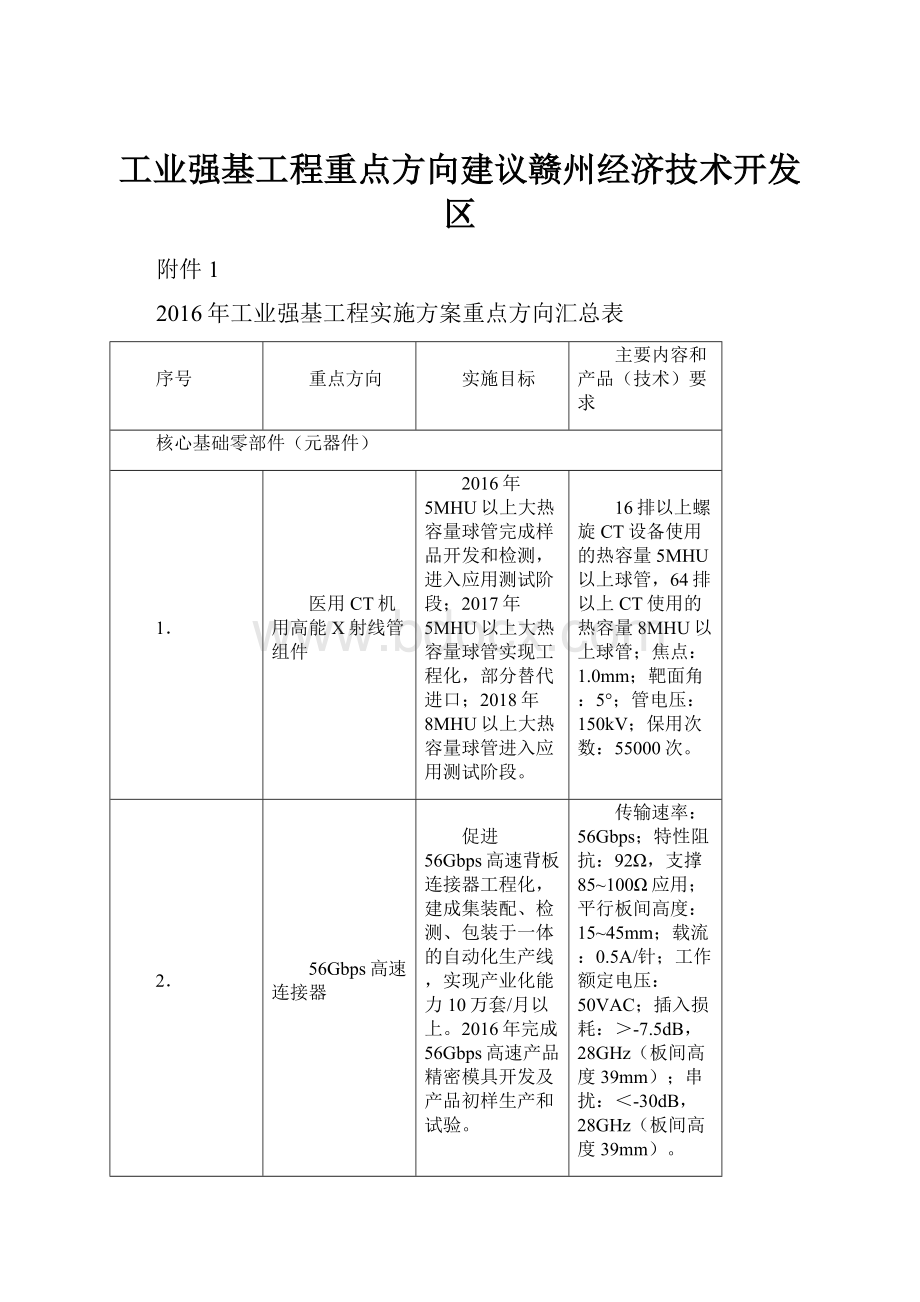

2016年工业强基工程实施方案重点方向汇总表

序号

重点方向

实施目标

主要内容和产品(技术)要求

核心基础零部件(元器件)

1.

医用CT机用高能X射线管组件

2016年5MHU以上大热容量球管完成样品开发和检测,进入应用测试阶段;2017年5MHU以上大热容量球管实现工程化,部分替代进口;2018年8MHU以上大热容量球管进入应用测试阶段。

16排以上螺旋CT设备使用的热容量5MHU以上球管,64排以上CT使用的热容量8MHU以上球管;焦点:

1.0mm;靶面角:

5°;管电压:

150kV;保用次数:

55000次。

2.

56Gbps高速连接器

促进56Gbps高速背板连接器工程化,建成集装配、检测、包装于一体的自动化生产线,实现产业化能力10万套/月以上。

2016年完成56Gbps高速产品精密模具开发及产品初样生产和试验。

传输速率:

56Gbps;特性阻抗:

92Ω,支撑85~100Ω应用;平行板间高度:

15~45mm;载流:

0.5A/针;工作额定电压:

50VAC;插入损耗:

>-7.5dB,28GHz(板间高度39mm);串扰:

<-30dB,28GHz(板间高度39mm)。

3.

高速光通信器件

实现10GSFP+(可插拔光模块)芯片工程化,实现产业化SFP+芯片100万片/年,在1~2家有源光缆重点客户得到规模化应用。

数据传输比特率:

不小于10Gbps;运行温度范围:

0℃到70℃;电源电压范围:

3.3V±5%;整体功耗:

不大于1W;数字诊断功能:

符合SFF-8472标准。

4.

高端装备用精密电阻

促进合金箔和金属膜为导电材料的紧密电阻器工程化和产业化,2016年中小批量中试,实现产业化5亿只/年。

电阻温度特性:

±5、±10×10-6/℃;温区范围:

-65℃~+200℃;温度系数:

<3ppm。

5.

工业机器人轴承

2017年完成中试;2018年小批量生产;2019年实现产业化;具有自主知识产权能力达60%。

同时具有以下技术能力:

1.工业机器人RV减速机轴承:

精度P4级,温升不超过30℃,使用寿命6000小时以上;

2.工业机器人谐波减速机轴承:

精度P5级(部分P4级),使用寿命6000小时以上;

3.工业机器人等截面薄壁轴承:

精度P5级,使用寿命6000小时以上;

4.工业机器人薄壁高叉圆柱滚子轴承:

精度P4级,使用寿命6000小时以上。

6.

高档机床用主轴

2017年实现工程化,2018年使用验证改进,2019年稳定生产实现产业化。

1.空气静压电主轴,旋转精度小于0.1微米。

轴颈50以下规格转速大于20000转,轴颈50-100规格转速大于10000转,轴颈100以上规格转速大于5000转。

2.水静压电主轴,旋转精度小于0.1微米。

轴颈50以下规格转速大于10000转,轴颈50-100规格转速大于5000转,轴颈100以上规格转速大于2500转。

7.

轨道交通用动力型超级电容器

解决产业发展的关键技术瓶颈;轨道交通用动力型超级电容器达到国际领先水平,2016年实现小批量生产,最终实现120万只/年产业化能力。

具有电极材料自主知识产权,掌握大部分材料工程化、产业化生产技术;功率型:

比功率≥8000W/kg;比能量≥10Wh/kg;循环寿命≥50万次。

能量型:

比能量≥25Wh/kg;比功率≥3000W/kg;循环寿命≥30000次。

8.

柴油机可变截面涡轮增压器

实现可变截面增压器的高效率、高可靠性和良好的操控性,实现工程化,保证产品一致性。

实现30万套/年柴油机用可变截面涡轮增压器的产业化能力。

发动机转速40%时,涡轮热效率0.6~0.65,总效率0.40~0.45,120h耐久热循环考核前后可变截面驱动阻力变化≤3%,平均无故障间隔时间(MTBF)≥4000小时,驱动可变喷嘴扭矩≤2N•m;增压器寿命10万公里以上,达到国五以上指标。

9.

大功率舰船用发动机传动链条

1.形成大功率高强度链条设计技术、制造工艺批量化生产规范;2.产品技术达到国际先进水平;3.实现批量生产,实现为舰船配套,满足大功率舰船用发动机传动对链条的需求。

1.链条节距精度要求,每任意相邻2链节长度许用公差,相对于其名义长度:

0~0.15%;使用允许精度:

A、配合链轮小于60齿时≤1.5%;B、配合链轮60-80齿时≤1.2%;C、配合链轮80~100齿时≤1%

2.新链条初期跑合磨损量为名义链长0.02%~0.05%,链条使用寿命≥10年;

3.在船用大功率发动机强烈振动工况下,链条的链板材料标样抗冲击能力(标样尺寸10×10×55)>28焦耳。

10.

特高压断路器用大功率液压碟簧操动机构

大功率条件下,促进高速运动负载的加速与缓冲特性、碟簧力学特性、控制阀的系统稳定性、工作缸、控制阀零件的制造工艺性能研究,实现工程化应用。

闭锁压力操作功率:

分闸:

38KJ/合闸:

8KJ;机构额定操作压力:

57.6MPa;从零压到油泵停止储能时间:

<120s;

线圈电压:

DC110V/220V;电机电压:

AC/DC220V;控制回路电压:

DC110V/220V;机械寿命:

5000~10000次。

11.

低速大转矩智能节能永磁驱动电机

优化提升稀土永磁直驱关键技术,实现装备低速直驱,对矿山、港口、水泥、电力等行业的传送、粉磨等高耗能系统改造后可节能30%以上,并使系统运行更稳定。

实现年产低速大转矩稀土永磁直驱装置及配套系统300台(套)产业化能力。

实现齿槽转矩/额定转矩<1.0%,转矩密度≥23KNm/m3,启动转矩/额定转矩≥2.0,过载转矩/额定转矩≥2.2,效率≥95%。

12.

新能源汽车用IGBT

提高IGBT、FRD芯片和器件性能,满足电动汽车工作条件的严酷性和复杂性功能要求,降低成本,实现在电动汽车领域的规模应用。

1.电动汽车用IGBT模块,集成热管理功能,电压等级600~800V,额定电流800A,导通压降≤1.55V。

2.电动汽车用IGBT组件,集成热管理、驱动电路与传感器,电压等级600~800V,额定电流800A,导通压降≤1.55V。

13.

硅衬底GaN基LED

提升硅衬底GaN基LED芯片、器件和模组的性能和可靠性,满足汽车大灯照明等领域应用需求。

重点解决金属反射层技术、外延片与硅基板之间的键合技术等,提升产品良率,实现在汽车大灯实现应用。

硅衬底白光LED器件的发光效率≥160lm/W,基于硅衬底LED器件的汽车大灯模组在1×4mm2面积下的方向光出光≥1000lm。

14.

嵌入式射频模组基板

实现产业化5000片/月,产品优良率≥80%

1.形成小型射频电路功能,并提供焊接IC、元器件、屏蔽壳的接口的高密度射频基板;2.尺寸:

300mm以下尺寸可自由定制;3.工作频率:

基板可以传输DC-40G的射频信号;4.可靠性满足军民用标准。

15.

高速机车动力(牵引、传动等)系统高性能级紧固件

1.形成高速列车高性能紧固件的用材、制造工艺,性能和质量稳定的规范化技术;2.实现产业化;3.达到国际先进水平。

10.9级(12.9级)两大类高性能紧固件:

1.机械性能(抗拉强度):

10.9级≥1070MPa(12.9级≥1250MPa);2.屈服强度:

940MPa(12.9级≥1100MPa);3.硬度值:

HRC32-39(控制±2°)(12.9级HRC39-44,控制±2°),芯部/表面差值≤HV30;4.疲劳寿命≥450万次(加载60);5.摩擦系数0.13±0.03;6.螺纹精度≤5g(淬后搓、滚丝);7.PPM<60。

16.

网联汽车、智能机器人等智能装备操作系统及软件

2017年完成功能性验证和基础测试,2018年完成中试试用,2019年完成规模应用。

安全性、实时性、可靠性达到相关国际功能安全认证标准;兼容复杂装备及其现场总线或其他主流互联通信协议;支持主流组态语言配置与集成;可提供丰富的开发工具和软件接口;能够满足汽车、智能机器人等智能装备领域专业化要求。

17.

节能与新能源汽车先进高效机电耦合驱动系统

实现工程化应用,乘用车深度混合动力系统产品产业化能力≥5万套/年。

1.输入扭矩≥200Nm,输出扭矩≥2200Nm,系统效率≥94%。

2.系统功率密度(含变速箱与电机)>1.5kW/kg。

3.设计满足模块化、系列化要求,适用于开发混合动力、插电式混合动力和纯电动汽车。

4.纯电工况下最高机械传递效率达到96%,混合动力工况下节油率>30%。

18.

48VBSG集成一体化总成

完成整车标定和耐久试验;实现满足技术指标要求的20万台/年产业化能力。

BSG总成电动功率≥9kW,发电功率≥12kW;BSG电机总成密度≥1.0kW/kg;封装型功率模块电压等级≥100V,电流等级≥600A;功率模块结温满足-40~175℃。

19.

轿车车身结构件及底盘结构件铝镁合金高真空挤压压铸模具

实现轿车车门内板镁合金压铸模具,车门外板铝合金、减震塔等结构件压铸模具,C级以上轿车车身轻金属压铸模具提高保障能力。

1.铝镁合金一次压铸成型用模具(实现替代传统焊接/铆接组合结构件):

轿车车门内板镁合金压铸模具;车门外板铝合金,减震塔等结构件压铸模具;C级轿车前臂、后臂、转向节等结构件铝合金挤压铸造模具。

2.模具寿命≥6万模次;压铸周期≤150S;压铸废品率<2.5%,生产周期≤120天;实现产业化生产。

20.

机器人视觉传感器

2016年完成中试及小批量生产,2017年实现工程化、产业化并部分达到国际先进水平,2019年有效保障能力达30%。

符合GigEVision或USB3Vision标准,实现分辨率可达30万~1500万像素,帧率7~850帧/秒,模数转换精度可达14bits,像素深度8~12bit,清晰度400~3000线。

逐步应用自主可控的CCD和CMOS传感器,机械尺寸与世界先进水平基本保持一致。

提供二次开发接口,满足必要的工业认证。

产品应用量在自主品牌同类产品居于领先水平。

产品达到国际领先水平。

21.

宽温区高可靠薄膜压力传感器

技术水平国内领先,形成年产3万套薄膜压力传感器的生产能力,经济规模将达到1亿元以上。

量程:

0~0.6MPa…200MPa;类型:

绝压、表压;工作温度:

系列化产品,覆盖-60℃(液氢)~+200℃;准确度:

0.3%FS;热零点漂移:

0.01%FS/℃;热灵敏度漂移:

0.02%FS/℃;过载压力:

150%FS;安全压力:

200%FS。

22.

水下考古机器人专用激光探测器

2017年底,实现50台水下考古专用机器人产业化能力;在文物保护、海洋和内湖河地质调查等推广应用。

YAG蓝绿激光器,波长:

532nm;重复工作频率:

10Hz;成像距离:

大于30m(混浊水域);潜水深度:

300m。

关键基础材料

23.

高温单晶母合金

1.系统研究合金元素变化及其交互作用对合金偏析行为、共晶溶解动力学、第二相析出行为、合金组织稳定性、变形行为、抗热腐蚀性能、合金缺陷等形成的影响。

开展合金成分优化设计,研制性能达国际同类材料的上述的合金配方。

2.开展对合金真空熔炼、精炼、提纯工艺研究和“中间合金”的配比研究,掌握超高纯度熔炼工艺。

建立产品纯度高,配比准确性好,化学成分均匀的高温合金熔炼工艺体系。

3.建立完善的高纯度,等轴、定向、单晶高温合金的制备技术标准和工艺规范,形成工程化、产业化能力。

1.主要有害元素控制指标:

氧、氮、硫总含量≤10ppm。

2.力学性能,持久性能980℃/250MPa,持久寿命≥100小时;1100℃/130MPa持久寿命≥100小时;1150℃/130MPa持久寿命≥100小时;760℃拉伸性能:

σb≥1000MPa,δ≥5%。

3.控制Bi,Tl,Se,Te等痕量杂质元素30种以上。

4.合金锭表面不允许有一次缩孔。

材料试棒疏松和偏析小于0.5级,单晶材料试棒晶粒取向[001]方向小于15°。

5.具备超纯净单晶高温合金母合金熔炼剂返回料处理、重熔及再利用能力。

24.

PDO(生物法1,3丙二醇)及PTT(聚对苯二甲酸丙二醇酯)纤维

实现2万吨/年PDO产业化能力;5万吨/年以上的生物聚酯(PTT)工程化装置,扩大PTT纤维在多品种、多领域市场的应用。

PDO产品纯度≥99.9%;切片熔体特性粘度>0.9dl/g;PTT纤维弹性恢复率≥82%。

25.

超低损耗光纤

满足陆地和海洋光通信以及监测等干线的需求。

最大损耗:

≤0.165dB/km@1550nm;≤0.204dB/km@1625nm;最大偏振模色散(PMD):

≤0.1ps/km;有效面积典型值:

≥110μm2@1550nm;最大光缆截止波长λcc:

≤1260nm;色散系数:

≤18ps/nm/km@1550nm;色散系数:

≤22ps/nm/km@1625nm;宏弯损耗(10mm直径,1圈):

<0.75dB@1550nm。

26.

电子级高纯多晶硅

2016年实现9N产品小批量生产,持续推进电子级高纯多晶硅工程化,逐步提升集成电路用电子级高纯多晶硅产品技术水平。

支持电子级高纯多晶硅等关键半导体材料的生产工艺改进,产品技术要求达到GB/T12963-2014电子1级多晶硅要求,实现工程化,并形成一定的产业化生产能力。

27.

高精度铜蚀刻液

1.实现产品产业化稳定生产,降低产品金属离子杂质含量,控制产品颗粒物含量。

2.优化产品配方工艺,掌握不同金属层同步蚀刻技术、合成高纯稳定剂及无残留表面活性剂技术,完善蚀刻功能性,保证产品蚀刻量、蚀刻速率、蚀刻角度的稳定性。

高精细铜蚀刻液:

杂质金属离子≤500ppb,颗粒物(≥0.5um)≤50个/ml,蚀刻角度30~60°,玻璃层损伤<2A/s,关键尺寸偏差<1μm(50%过蚀刻时间)。

28.

彩色光刻胶

通过新型显示生产线验证,进入供应链正式供货,2016年可实现300吨工程化能力。

厚度<1微米;方阻阻抗值>1012;具有高耐热性,可在280度的温度下稳定工作;硬度>4H。

29.

氮化铝陶瓷粉体及基板

实现工程化,并形成产业化生产能力。

1.基板:

密度≥3.30g/cm3;热导率(20℃)≥180W/m·K;抗折强度≥380MPa;线膨胀系数(RT~500℃)4.6~4.8×10-6/℃;表面粗糙度Ra(μm)0.25~0.40。

2.粉体:

C≤300ppm;O≤0.750%;粒度分布(μm):

D10≤0.65,D50≤1.30,D90≤3.20;比面积≥2.8m2/g。

30.

电力电子器件及功率模块(大功率IGBT)封装用DBC基板─高纯无氧铜箔

1.开发出符合使用要求的DBC用高纯无氧铜箔产品。

2.建成300吨/年生产示范线,支撑我国功率集成电路与大功率器件产业发展。

1.化学成分:

全元素分析(GDMS法)杂质元素(不含气体元素)≤10ppm,O含量≤5ppm;2.显微组织:

平均晶粒尺寸≤70μm,960℃下10分钟退火平均晶粒尺寸≤100μm;3.抗拉强度:

330~370MPa;4.硬度HV1:

105~120;5.导电率(%IACS):

101;6.铜箔厚度:

0.1~0.7mm;7.铜箔表面粗糙度:

≤0.4μm。

31.

电力电子器件用硅单晶圆片

形成电力电子器件用8英寸高阻区熔中照硅单晶圆片的生产能力,满足国内600V~6.5kV的IGBT生产的需求。

1.8英寸区熔中照高阻硅晶圆片:

直径200mm,少子寿命≥300us,氧含量≤1×1016atoms/cm3,碳含量≤2×1016atoms/cm3,无位错,电阻率≥300Ω∙cm,满足制造600V~8000V器件的要求。

32.

节能与新能源汽车动力电池关键基体材料

电极基体材料应用于两种以上电池,实现400万m2/年的产业化能力。

基体材料厚度:

0.035mm~3mm;孔隙率:

20%~98%;化学成分:

Cu、Fe等金属杂质元素含量根据电池特殊要求≤0.03%,主要成分含量>99.90%;产品关联动力电池包关键特性一致性CPK值≥1.67,生产线过程能力指数CPK值>1.67,生产线自动化率:

≥95%。

33.

高性能闪烁晶体

制造出满足PET设备、TOF-PET应用要求的高性能稀土闪烁晶体。

Ce:

LYSO晶体:

尺寸φ80mm×200mm,衰减时间≤42ns,光输出≥28photons/kev。

卤化物晶体:

尺寸≥φ100mm×100mm,衰减时间≤18ns,能量分辨率<3.0%(Cs137源),光输出≥60photons/kev。

先进基础工艺

34.

航空发动机及重型燃气轮机耐高温叶片精密铸造及陶瓷涂层工艺

开展航空发动机及重型燃机高温合金定向凝固及单晶叶片成形及涂层工艺技术提升,形成世界先进水平的材料和成形技术开发能力,提高我国在航空发动机及重型燃机领域的定向及单晶叶片的技术水平。

1.高压和低压单晶涡轮叶片定向凝固铸造成套工艺应用,缩短工程化周期50%,降低成本50%。

单晶叶片的成品率≥50%。

2.大尺寸重燃叶片的定向/单晶成形工艺应用,掌握精密铸造成形、定向凝固控制及涂层关键技术,定向凝固叶片的成品率不低于70%,单晶叶片的成品率不低于50%。

缩短工程化周期50%,降低成本50%。

建立具有自主知识产权的重型燃机高温叶片定向/单晶成形工艺技术规范和标准。

35.

集成电路制造工艺

继续完善32/28nm逻辑代工工艺,扩大产能规模,支撑国内设计业发展;完善嵌入式存储器等特色工艺,通过工艺能力进步提升智能卡、工业控制芯片性能;

提升28nm多晶硅和高K介质金属栅极的芯片代工工艺生产能力,丰富IP数量,服务国内骨干设计企业2家以上;完善0.18-0.11µm嵌入式存储器芯片工艺,支持智能卡、工业领域芯片开发应用。

36.

金属粉末增材制造工艺

突破金属(以钛合金为重点)增材制造关键共性技术,技术创新能力达到世界先进水平。

1.突破以钛合金为重点的金属粉末制备工艺(含氧量低、圆整度高、均匀性好)。

专用金属粉末球形率大于90%,松装密度大于致密材料的50%;粒度小于45微米球形钛合金粉末收得率大于40%;形成增材制造专用金属粉末产品标准。

增材制造钛合金粉末自给率达到60%。

2.实现金属(钛合金为重点)增材制造关键核心技术及关键器件在航空、航天、大飞机等高端装备重点企业中示范应用及推广。

3.实现工艺-组织-性能预测及优化,缩短工程化周期50%,降低成本50%。

37.

精密及超精密加工工艺

在微米及亚微米级加工批量稳定生产的基础上,扩大亚微米加工技术应用,力争0.1~0.01微米超精密加工精度,在保证稳定性和可靠性的前提下,实施批量生产。

加强纳米级加工技术和装备工程化水平,逐步使我国的精密及超精密加工技术接近并达到国际先进水平。

1.光学非球表面零件车削与磨削工艺技术。

中小规格零件的面型精度PV值达到1/4~1/10λ(λ为光波长度一般取λ=0.6828μm);大型零件的精度随面型形状不同,面型精度数值基本提升到现有的1/2左右。

2.微结构阵列光学模具加工技术(包括:

车削工艺、快刀伺服FTS工艺等)。

表面粗糙度Ra小于8nm。

38.

轻量化材料精密成形工艺

铝合金、镁合金及高强钢成形工艺成套技术实现产业化应用。

轻量化工艺技术水平达到国外同类先进技术水平,部分技术达到国际前沿水平。

开发和推广应用铝合金、超高强钢的热冲压成形工艺,铝合金高致密高真空压铸及挤压铸造工艺,铝合金、镁合金半固态铸造和反重力铸造高致密铸造工艺等,满足节能和新能源汽车、飞机等产业化应用要求。

缩短工程化周期50%,降低成本50%。

39.

超大型构件先进成形、焊接及加工制造工艺

重点针对核电等能源装备、海洋工程和船舶装备等的超大型构件(核电转子、船体),推广超大型构件先进共性铸造工艺、锻造工艺、焊接工艺及热处理工艺技术;推广应用集成计算材料工程技术,提高成形加工全流程信息化与数字化水平,实现超大型构件成形制造全过程的质量控制。

1.超大型转子整体锻件成形、分段制造成套工艺开发(铸锭、锻造、热处理全流程制造),以及全流程模拟仿真技术,在重型企业推广应用。

工程化周期缩短50%,成本降低50%。

2.针对国内高端用途大型钛及钛合金铸件,研制大型铸件专用凝壳炉,使大型铸件外形尺寸及公差由目前典型的C10级提高到C8级别,产品性能达到美国ASTM/ASME、中国GB/GJG标准水平,产品单重≥900kg。

产业技术基础

40.

城市轨道交通列车通信与运行控制公共服务平台

两年内建成一条示范线路,开始为行业提供公共试验检测等服务,五年内可广泛推广应用。

1.建设轨道交通控制系统关键技术和产品工程化、仿真测试、安装调试平台等。

2.具体要求:

(1)形成以运营指挥为核心,车辆、信号、供电、机电、通信等多系统深度集成的综合监控系统,实现可靠、迅速、高效的多专业自动联动;

(2)车辆实现设备自动控制;(3)通信系统可综合承载信号、CCTV、PIS等业务;4.建成基于大数据的运营维护综合调度指挥平台等。

41.

超特高压开关设备可靠性与全寿命周期公共服务平台

1.搭建高压开关机械可靠性试验平台,通过配置各种传感器,实现各种信息:

如六氟化硫气体的压力、温度、密度、湿度,分、合闸线圈电流,储能电流,触头行程、触头温度、触头运行状态以及开关行程曲线等特征量进行实时的监控和采集。

2.对行业各种智能元件(如ZKA型GIS间隔智能检测装置等)的准确性进行比对试验验证和可靠性检测。

在高压开关产品完成机械可靠性测试后,对产品进行绝缘性能试验验证。

3.以产品可靠性和寿命周期的试验为方向,开展开关核心材料及关键零部件的疲劳寿命等理化试验,为产品可靠性和寿命预测提供基础数据,逐步发展成为开关特色的理化实验室。

1.高压开关机械可靠性试验专用试验平台;对高压开关的关合、开断、保护、控制、调节和测量电力线路等主要功能进行可靠性及差异化检测;

2.建立一套包含零区测试装置、光谱测试仪和二维/三维流场测试仪(PIV)的平台,实现对灭弧室内部(喷口区域)SF6气流场的直接测量。

掌握灭弧室内部流动机理,增强灭弧室内部复杂流场的能力;

3.建立隔离开关开合母线工况下抗干扰试验的专用试验室,模拟现场隔离开关开合空母线及容性小电流负荷过程,产生符合标准的和接近现场暂态强干扰,研究在该条件下电子式互感器的抗TEV防护性能。

实现电子式互感器以及智能电子元件在GIS一次本体应用方面的抗干扰研究;

4.根据高压开关产品的运行环境差异,建立高寒、高湿热、污秽、长雨季及盐雾环境的试验平台,考核和验证产品零部件,如机构、箱体类以及绝缘类零件,对恶劣环境的抵抗能力。

42.

工业大数据公共服务平台

1.实现面向国家新型工业化产业示范基地园区产品生产、流通、使用、运维以及园区企业发展等数据的高效采集、有效整合和深度应用,显著提升提高园区进行生产管理、服务和决策的科学化、智能化、精细化程度;

2.通过聚合各园区工业大数据资源,开展重点行业、重点环节工业大数据分析应用,促进重点产业技术资源跨区域、跨领域整合配置和开放协同。

1.建成国家新型工业化产业示范基地园区工业大数据平台,根据园区(集聚区)实际情况整合工商、税务、财政、招商、统计等数据资源,提供经济运行、科技创新、绿色发展、集群发展、对外交流等大数据监测、分析、预测和预警功能。

2.形成园区(集聚区)工业大数据汇交机制,实现重点行业、重点环节的工业大数据聚合和综合分析应用,支撑重点产业技术资源跨区域、跨领域整合配置和开放协同。

43.

航空轴承检测鉴定公共服务平台

为行业提供全面、专业的航空轴承检测鉴定服务,对选用合适轴承进行检测判定,确保产品稳定性,提高使用安全性和