塑料挤出机毕业设计范文.docx

《塑料挤出机毕业设计范文.docx》由会员分享,可在线阅读,更多相关《塑料挤出机毕业设计范文.docx(14页珍藏版)》请在冰豆网上搜索。

塑料挤出机毕业设计范文

塑料挤出机螺杆、机筒设计初探

[内容摘要]

首先介绍聚氯乙烯板挤出成型生产工艺,单螺杆挤出机的工作原理、基本结构及各系统在工作中的作用,根据设计任务书要求确定挤出机的基本参数,并对挤出机主要零件螺杆和机筒进行了设计,最后对螺杆和机筒的制造要求、修复方法提出了自己的一些看法。

[关键词]

挤出成型挤出机螺杆机筒设计

一、PVC塑料板挤出成型工艺及主要工艺流程

挤出成型是橡胶工业的基本加工工艺之一。

它是指利用挤出机及其辅机,使胶料在螺杆的推动下,连续不断地向前运动,再借助于口型挤出各种所需形状的半成品,然后由特定的辅机配合,来完成挤出成型或其他作业的工艺过程。

挤出成型工艺的优点主要是操作简单、经济,半成品质地均匀、致密,容易变换规格和断面形状,设备占地面积小,结构简单,造价低,灵活机动性大,生产能力大,且能连续操作。

(一)聚氯乙烯板挤出成型生产工艺流程及主要装置

1、工艺流程

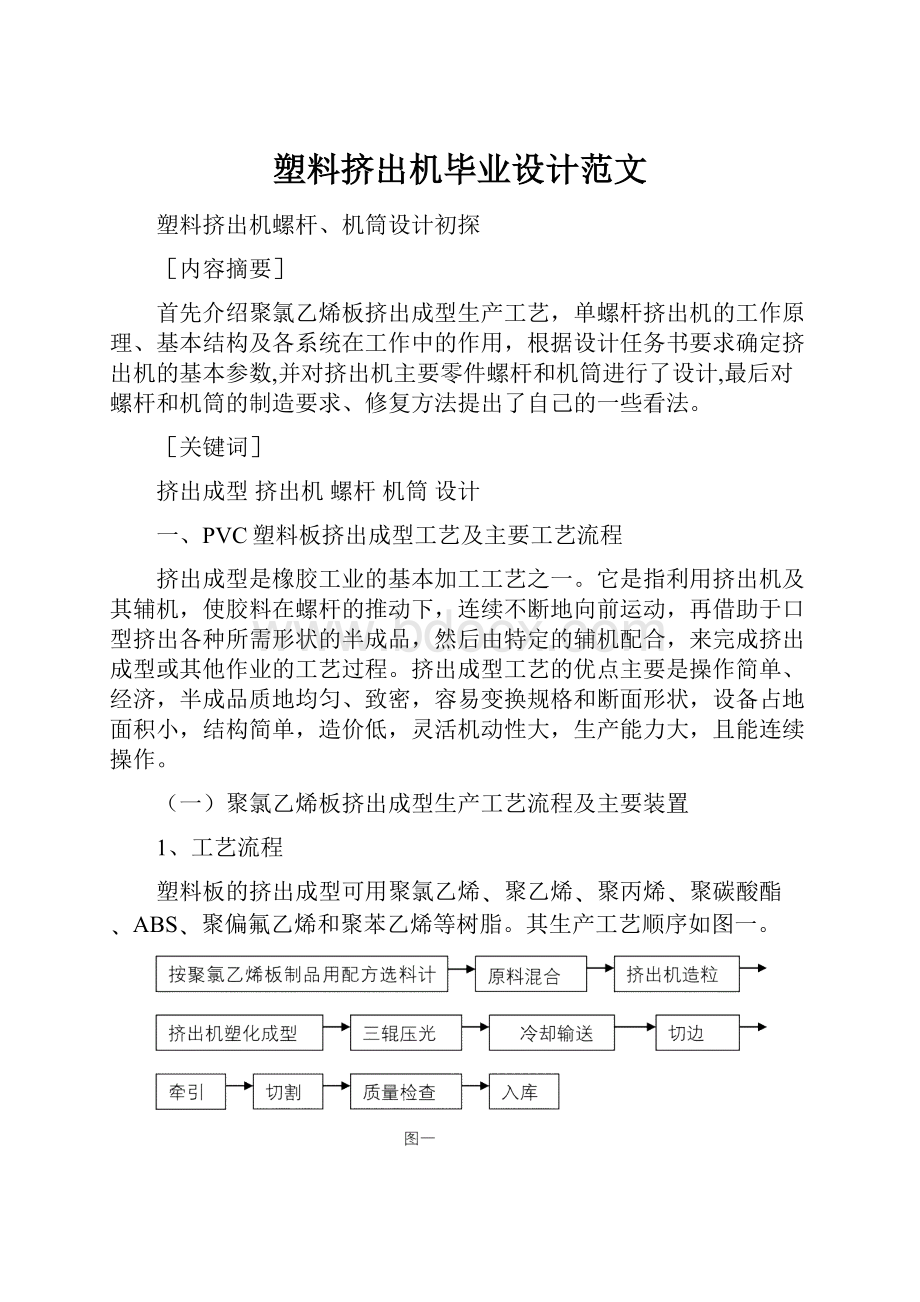

塑料板的挤出成型可用聚氯乙烯﹑聚乙烯﹑聚丙烯﹑聚碳酸酯﹑ABS﹑聚偏氟乙烯和聚苯乙烯等树脂。

其生产工艺顺序如图一。

PVC-U异型材的生产工艺路线主要分为单螺杆挤出机成型工艺和双螺杆挤出机成型工艺。

单螺杆挤出成型工艺适用于小批量、小规格异型材生产及装饰型材生产。

其塑料板挤出机成型设备生产线如图二。

2、主要装置

(1)挤出成型装置

挤出机与成型模具,它是制件成型的主要部件,熔融塑料通过它获得一定的几何截面和尺寸。

本设计将主要针对挤出机的工作原理进行分析研究。

(2)冷却定型装置

该装置包括真空定型和水冷却两部分。

当温度为190℃左右,PVC-U熔融型坯从机头口模出口后,立即进入冷却定型模。

模内抽真空,使型材外壁和定型模具表面贴紧,并用水通过定型套进行冷却定型。

对真空吸附要求吸附力大而且均匀,定型套分型要求密封性好,特别是在筋与棱角处吸附要好,以保证型材外观和尺寸精度及表观质量。

(3)牵引装置

异型材挤出型坯进入定型套后,由于真空吸附力和摩擦力作用,必须配置牵引力牵伸,才能保证正常挤出,同时也保证型材壁厚、尺寸公差、性能及外观要求,使型材挤出速度和牵引速度相匹配。

门窗异型材生产中通常采用履带式牵引机,其夹紧面较宽,型材受力均匀,牵引速度稳定。

(4)切割与翻转装置

为使挤出异型材满足运输、储存和装配要求,需将型材切割成一定长度。

这里选用的是行走式圆锯。

翻转装置主要作用是支承制品,使制品定向,保证制品平直并将其堆积成垛,这里选用的是采用气动翻板式。

制品切割后自动进入托架。

二、挤出机的工作原理

(一)挤出机的分类

随着塑料挤出机成型工艺的广泛应用和发展,塑料挤出机的类型日益增多,分类方法也不一致。

按螺杆的空间位置可分为卧式和立式挤出机;按螺杆的转速又可分为普通挤出机、高速和超速挤出机;按螺杆的数量来分,分为无螺杆挤出机、单螺杆挤出机、双螺杆挤出机和多螺杆挤出机等。

目前,我们主要研究的是单螺杆挤出机和它的结构特点以及它的工作原理。

(二)单螺杆挤出机的结构

单螺杆挤出机主要由传动系统、加料系统、挤压系统、加热冷却系统、控制系统和机架等几部分组成。

其基本结构如图三所示。

1、传动系统由驱动电机、减速机8、止推轴承9等组成,其作用是驱动螺杆5旋转,为螺杆5旋转提供所需的扭距和转速,承受螺杆轴向力。

2、加料系统由料斗10、加料斗座等组成。

料斗用于储存一定量的塑料。

加料斗座除支撑斗外,还在机筒6和减速机之间起连接作用。

3、挤压系统由螺杆5、机筒6等组成,是挤出机工作的“心脏”部分,完成对塑料的连续输送、塑化、均化、定压定量挤出。

4、加热冷却系统由加热器4、冷却器3、冷却管12等组成,以保证挤压系统中的塑料能够在一定工艺要求的温度范围内完成塑化和均化。

5、控制系统由电控柜、检测元件、仪器、电气元器件及其他电器装置等组成,实现对挤出机的运转及工艺条件的测控。

(三)单螺杆挤出机工作原理

当挤压系统加热到给定工艺温度并保温一定时间后,启动电机,通过减速机提供给螺杆所需的扭矩和转速。

料斗中的塑料在自重或加料器推力的作用下,由加料口进入螺槽。

随着螺杆的旋转,塑料在与机筒螺杆摩擦力的作用下被向前输送。

物料在挤压系统中的形态变化(如图四所示)。

塑料自料口进入螺杆后,在旋转着的螺杆作用下,通过料筒内壁和螺杆表面的摩擦作用向前输送。

在成型过程中,物料以粉状或颗粒状从料斗加入至挤出机后,要完成输送,压实,压缩,熔融塑化、均化成均匀融体的过程。

在螺杆加料段,松散的固体粒料(或料末)充满螺槽,随着物料的不断输送,物料开始被压实。

当物料进入压缩段后,由于螺杆螺槽深度逐渐变浅以及机头的阻力,使塑料逐渐形成高压,并进一步被压实与此同时,在料筒外加热以及螺杆与料筒内表面对物料的强烈搅拌、混合和剪切摩擦所产生的内摩擦剪切热的作用下,塑料温度不断升高,与料筒相接触的某一点,塑料温度到达熔点,开始熔融。

随着物料的输送,继续加热,熔融的物料量逐渐增多,而未熔融物料量相应减少。

大约在压缩段的结束处,全部物料都转变黏流态,但这时各点温度尚未均匀,经过均化段的均化作用就比较均匀了,最后螺杆将熔融物料定量、定压、定温地挤入到机头。

机头中口模是个成型部件,物料通过它而获得一定截面的几何形状和尺寸,再经过冷却定型和其它工序,就可得到成型好的制品。

三、挤出系统的设计

(一)单螺杆挤出机的基本参数

螺杆是挤出机中最关键的部件,其结构和参数直接影响整个挤出机的性能以及挤出制品的质量。

从结构上可分为普通螺杆和新型螺杆;而普通螺杆又分为渐变螺杆与突变螺杆。

这里,我们选用普通渐变螺杆进行研究。

螺杆的直径是挤出机的主要参数,挤出成型板材挤出机规格选择可按成型板的宽度尺寸选取。

由于生产塑料板材宽度为700~1200mm,查表可知螺杆直径D=90mm。

根据单螺杆挤出机电机功率24KW,挤出机产量为40~100kg/h的要求,查表可得到硬聚氯乙烯(PVC)挤出机的基本参数(标准JB/T8061—1996),如表一所示:

参数

数值

单位

螺杆直径D

90

mm

螺杆长径比L/D

25

—

螺杆转速n

11~66

r/min

挤出产量Q

40~100

kg/h

电机功率N

24

kw

名义比功率

0.25

kw/(kg/h)

比流量q

1.8

(kg/h)/(r/min)

机筒加热段数E

3

—

机筒加热功率

24

P/kw

中心高H

1000

mm

外形尺寸

2570

mm

表一

(二)螺杆的基本结构和主要参数的确定

1、结构

螺杆是挤出机的重要部件,本设计采用渐变型螺杆。

渐变型螺杆是指螺杆的螺纹部分螺距相等,而螺纹槽的深度从加料段向均化段由深逐渐变浅。

这种螺杆结构适于聚氯乙烯等非结晶型塑料的挤出机塑化。

而突变型螺杆是指螺杆的加料段和均化段深度不变,而塑化段(压塑段)很短,螺纹槽深在塑化段突然由深变浅,这种螺杆结构适合聚烯烃等结晶型塑料的挤出塑化。

本设计采用渐变型螺杆,加料段和均化段的螺纹槽深不变﹑而在塑化段的螺纹槽由深逐渐变浅。

将螺杆工作长度分为三个基本功能段(加料段L1、压缩段L2和计量段L3)的螺杆。

如图五所示。

2、主要参数的确定

(1)螺杆直径:

表示挤出机规格的大小,D=90mm。

(2)长径比:

螺杆螺纹部分长度与直径的比值,即L/D。

JB/T8061—1996中规定螺杆长径比值(20~30):

1。

则L=25D=25×90=2250mm。

(3)计量段:

a)螺槽深度

:

计量段螺槽深度与螺杆直径有关,由经验公式确定(0.02~

0.06)D,计算的

=4.5mm。

b)计量段长度

:

由公式

=(20%~25%)L,

长一些,可以使物料得到相对长一些的均化时间,也可以减少压力、温度、产量的波动。

但

不能过长,否则会使压缩段和加料段在螺杆全长中占的比例过小,不利于物料的熔融,甚至使螺杆加长。

设计此螺杆是等距的,因此,

=

=24%×2250mm=540mm。

(4)加料段:

a)螺槽深度

:

计量段螺槽深度一经确定,加料段螺槽深度便不能随意而定,

因为在挤出过程中,既要保证物料的充分压实,又不能压缩过大。

因此,要根

不同的物料选择不同的压缩比,查表可得到硬聚氯乙烯的压缩比为3~4(2~5),

由公式

=3.5×4.5mm=15.75mm。

b)加料段

:

设计此螺杆是等距的,所以,

=

=540mm。

(5)压缩段:

a)直径D2:

直径从81mm渐变至58.5mm。

b)压缩段长度

:

则

=L-

-

=2250-540-540=1170mm。

(6)螺距S和螺旋角

,通常情况下S=D=90mm

=

。

(7)螺棱法向宽度

螺棱宽度大,占据螺槽空间,挤出量减少。

螺棱宽度太小,漏流量增大,也会减少挤出量,物料粘度低时更为明显。

螺棱宽度一般为

=0.1D=0.1×90mm=9mm。

(8)螺棱垂直宽度W,

=77.3mm。

螺杆参数列表如表二所示:

参数

数值

单位

螺杆直径D

90

mm

加料段

长度

540

mm

直径D1

81

压缩段

长度

1170

mm

直径D2

直径81渐变至直径58.5

计量段

长度

540

mm

直径D3

58.5

加料段螺槽深度

15.75

mm

计量段螺槽深度

4.5

mm

77.3

mm

螺距S

90

mm

螺旋角

度

螺棱法向宽度

9

mm

压缩比

3.5

—

表二螺杆主要参数

(三)机筒的设计

1、机筒的结构

机筒也是挤出机的关键部件,它与螺杆一起构成挤出机的“心脏”部分,完成对物料的输送、熔融、均化以及定量定压挤出。

和螺杆一样,机筒也是在高温、高压、严重磨损、有一定腐蚀的条件下工作的。

机筒的结构形式有整体式、分段式、衬套式和双金属式。

该系统的机筒选为整体式结构(如图六所示),这种结构容易保证较高的制造精度和装配精度,也可以简化装配工作,便于设置外加热器和装拆,而且热量沿轴向分布也较为均匀。

图六整体式机筒结构

2、机筒的加热和冷却方法的选用

加热与冷却是塑料挤出成型得以顺利进行的必要条件。

为了使塑料始终能在其他加工工艺所要求的温度范围内挤出,一般是通过加热或冷却的方式不断地调节机筒内物料的温度来实现的。

机筒加热是为给机筒内的原料塑化提供热量,机筒冷却是为防止原料在受挤压、摩擦塑化时产生过多的热量而使温度升高。

供热、冷却的交替使用,使挤出机的机筒热量控制在原料塑化需要的工艺温度范围内,保证挤出机能够正常连续生产。

机筒的加热方式:

电阻加热、电感应加热、载热体加热。

冷却方式有水冷和风冷两种。

该系统的加热方式选用电阻加热法,其加热器采用铸铝加热器,将电阻丝装入金属管中并填入氧化镁等绝缘材料制成电热棒,按照所需形状弯制,然后铸入铝合金中。

它的外形尺寸较小,重量较轻,装拆方便,加热温度较高,使用寿命长,具有防潮、防震和防爆等性能。

而该系统冷却则选用风冷方式,主要采用空气冷却,就是用电动鼓风机送风,将风吹向机筒需要降温的部位,带走机筒热量,使机筒达到降温目的,但冷却速度慢。

该设备具有结构简单,热冲击小,无污染,风力集中,冷却效率较高,安装维修较为方便等特点。

四、螺杆、机筒的制造要求

(一)螺杆的制造要求

①螺杆的制造材料应选用性能好、在高温环境中工作变形小的合金钢或优质碳素结构钢,如38CrMoAlA、40Cr或45钢等。

②制造螺杆的毛坯应经锻造成型,然后进行退火处理,以消除钢材锻造时产生的内应力。

③螺杆毛坯经粗加工(车削)后应进行调质处理,硬度为HB260~290。

④螺杆精车后螺纹工作表面要进行氮化处理,氮化层深度为0.3~0.6mm,硬度为HV700~840。

⑤螺杆精加工后,外圆精度应达到GB180—79中8级精度要求。

⑥螺杆螺纹工作面粗糙度Ra值:

螺纹两侧面不大于1.6um,螺纹槽底和外圆不大于0.8um。

⑦螺杆脆性不大于2级。

(二)机筒的制造要求

①整体式机筒制造用材料多采用380CrMoAlA、40Cr或45钢。

②机筒制造用毛坯应采用锻造成型(镶衬套用机筒体多采用铸造法成型),然后再经退火处理,消除锻造产生的内应力。

③机筒经粗加工后要调质处理,硬度为HB260~290。

④机筒精加工后精度应达到7级(GB1184)。

机筒壁厚要均匀一致。

⑤机筒内孔工作表面要氮化处理,氮化层深度应在0.40~0.70mm范围内,硬度为HV950以上。

⑥内孔工作表面精加工后粗糙度Ra应不大于1.6um。

五、螺杆和机筒的损坏原因及修复

螺杆和机筒这两个零件的组合工作质量,对物料的塑化、制品的质量和生产效率,都有重要影响。

它们的工作质量与两个零件的制造精度、装配间隙有关。

当两零件磨损严重、挤出机的产量下降时,就应该安排对螺杆、机筒的维修。

(一)螺杆和机筒的损坏原因

①螺杆在机筒内转动,物料与二者的摩擦,使螺杆与机筒的工作表面逐渐磨损,螺杆直径逐渐缩小,机筒的内孔直径逐渐加大。

这样,螺杆与机筒的配合直径间隙,随着二者的逐渐磨损而一点点加大。

可是,由于机筒前面机头和分流板的阻力没有改变,这就增加了被挤塑物料前进时的漏流量,即物料从直径间隙处向进料方向流动量增加。

结果使挤出机生产量下降。

这种现象又使物料在机筒内停留时间增加,造成物料分解。

如果是聚乙烯,分解产生的氯化氢气体加强了对螺杆和机筒的腐蚀。

②物料中如有碳酸钙和玻璃纤维等填充料,能加快螺杆和机筒的磨损。

③由于物料没有塑化均匀,或是有金属异物混入料中,使螺杆转动扭矩力突然增加,这种扭矩超出螺杆的强度极限,使螺杆扭断。

这是一种非常规事故损坏。

(二)螺杆的修复

①扭断的螺杆要根据机筒的实际内径来考虑,按与机筒的正常间隙给出新螺杆的外径偏差进行制造。

②磨损螺杆直径缩小的螺纹表面经处理后,热喷涂耐磨合金,然后再经磨削加工至尺寸。

这种方法一般有专业喷涂厂加工修复,费用还比较低。

③在磨损螺杆的螺纹部分堆焊耐磨合金。

根据螺杆磨损的程度堆焊1~2mm厚,然后磨削加工螺杆至尺寸。

这种耐磨合金由C、Cr、Vi、Co、W和B等材料组成,增加螺杆的抗磨损和耐腐蚀的能力。

专业堆焊厂对这种加工的费用很高,除特殊要求的螺杆,一般很少采用。

④修复螺杆也可用表面镀硬铬方法,铬也是耐磨和抗腐蚀的金属,但硬的铬层比较容易脱落。

(三)机筒的修复

机筒的内表面硬度高于螺杆,它的损坏要比螺杆来得晚。

机筒的报废就是内径直径由于时间磨损而增大。

它的修复方法如下:

①因磨损增加直径的机筒,如果还有一定的渗氮层时,可把机筒内孔直接进行镗孔,研磨至一个新的直径尺寸,然后按此直径配制新螺杆。

②机筒内径经机加工修整重新浇铸合金,厚度在1~2mm间,然后精加工至尺寸。

③一般情况下机筒的均化段磨损较快,可将此段(取5~7D长)经镗孔修整,再配一个渗氮合金钢衬套,内孔直径参照螺杆直径,留在正常配合间隙,进行加工配制。

在这里强调一点,螺杆和机筒这两个重要零件,一个是细长的螺纹杆,一个是直径比较小而长的孔,它们的机械加工和热处理工艺都比较复杂,精度的保证都比较困难。

所以,对这两个零件的磨损后是修复还是更换新件,一定要从经济角度全面分析。

如果修理费用比换新螺杆费用低些,就决定修,这不一定是正确的选择,修理费用与更新费用的比较,只是一个方面。

另外还要看修理费用与修理后使用螺杆时间与更新费用和更新螺杆使用时间的比值。

采用比值小的方案才经济,是正确的选择。

六、挤出机的发展趋势

螺杆挤出机因其结构简单,价廉物美,生产效率高的特点,一直是塑胶管材、板材、片材、异型材等成型加工最重要的设备。

随着技术的不断进步以及人们对螺杆认识的提高,多种不同的挤出机结构形式陆续面世。

近年来,双螺杆挤出机以一种异乎寻常的速度高速发展,然而,随着人们对挤出技术认识的不断提高,特种单螺杆挤出加工技术又复替代多螺杆技术的趋势。

单螺杆挤出机则是向着超大型、超微型、大长径比、高产出、良好的排气性等方向发展,而适应特殊加工需要的螺杆机筒结构,则成为大家争相研发的重点。

实际上,单螺杆挤出机是一种低能耗、低成本的机型,只要技术得当,结构设计合理,同样可以达到双螺杆挤出机的效能。

高技术含量的单螺杆挤出机正在某些领域逐步取代双螺杆挤出机。

七、设计总结与体会

通过这次设计,我学到了很多知识,巩固了一些原来遗忘,疏忽的知识点,原来不理解、没有掌握好的问题,也通过翻阅资料,请教老师,把它们都解决了。

通过本次毕业设计,我体会到了团队精神的重要性。

同时,我也发现自己在学习过程中存在的不足,尤其是专业知识的应用方面,不能在实践中很好的运用。

通过这次毕业设计,使自己有了一种新的感受和认识,相信自己在今后的工作和学习当中会发挥的更好。

参考文献

[1]张丽珍,周殿明.塑料机械维修技术问答.北京:

化学工业出版社,2005

[2]程燕军,柳舟通.冲压与塑料成型设备.北京:

科学出版社,2005

[3]张丽珍,周殿明,塑料挤出操作工应知会.北京:

化学工业出版社,2005

[4]马广,张国文.冲压与塑料成型机械.山东:

山东科学技术出版社,2004

[5]虞传宝.冷冲压及塑料成型工艺与模具设计资料.北京:

机械工业出版社,1992

[6]韩宝仁、朱元吉、冯连勋.塑料异型材制造原理与技术.北京:

工业出版社,2001