rmese盾构技术规格书.docx

《rmese盾构技术规格书.docx》由会员分享,可在线阅读,更多相关《rmese盾构技术规格书.docx(27页珍藏版)》请在冰豆网上搜索。

rmese盾构技术规格书

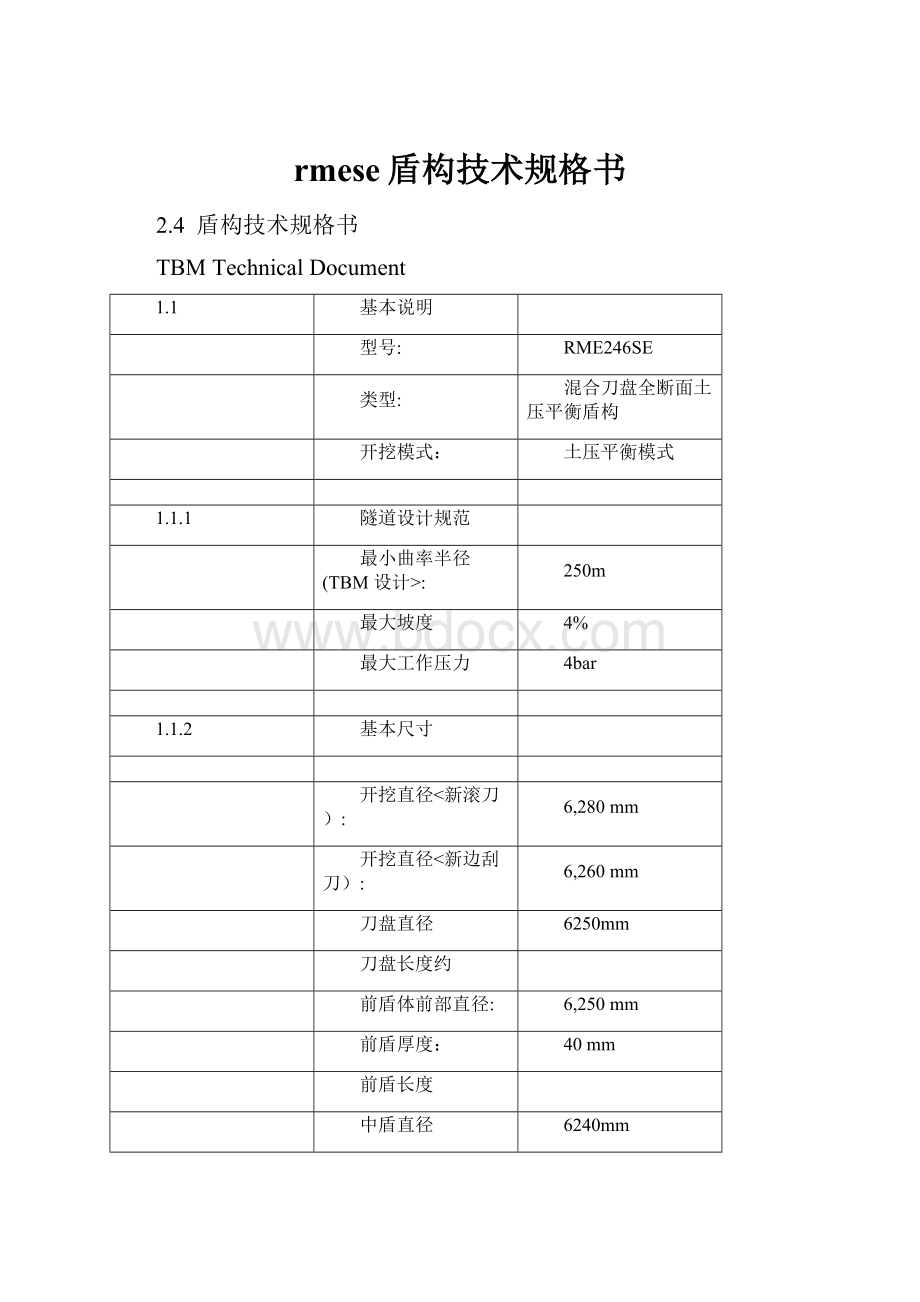

2.4盾构技术规格书

TBMTechnicalDocument

1.1

基本说明

型号:

RME246SE

类型:

混合刀盘全断面土压平衡盾构

开挖模式:

土压平衡模式

1.1.1

隧道设计规范

最小曲率半径(TBM设计>:

250m

最大坡度

4%

最大工作压力

4bar

1.1.2

基本尺寸

开挖直径<新滚刀):

6,280mm

开挖直径<新边刮刀):

6,260mm

刀盘直径

6250mm

刀盘长度约

前盾体前部直径:

6,250mm

前盾厚度:

40mm

前盾长度

中盾直径

6240mm

中盾长度

中盾厚度:

30mm

盾尾直径

6230mm

盾尾长度

尾盾厚度:

25mm

TBM盾体长度约:

8740mm<待设计联络确定准确数据)

TBM+后备系统长度(大约>:

67m<待设计联络确定准确数据)

TBM主机重量(大约>:

342t

TBM+后备系统重量(大约>:

622t

超前注浆孔

正面2个,斜孔12个

1.2

管片说明

预制混凝土管片

外径:

6,000mm

内径:

5,400mm

厚度:

300mm

长度:

1,500mm

安装形式:

5管片+1key

注浆输出:

通过盾尾同步注浆,注浆压力和流量可调

1.3

刀盘结构

1.3.1

盘面设计特点

刀盘正面泡沫注入点

5个

刀盘边缘泡沫注射点

2个

钢格栅

最大通过粒径30cm

开口率约

33%

1.3.2

刀盘地耐磨保护

刀盘正面有碳化铬超硬耐磨保护板

刀盘侧边缘有碳化铬超硬耐磨保护板

1.3.3

刀盘、刀具磨损监控系统

2个撕裂刀磨损自动监控点:

加压油类型

在磨损8mm和16mm时提醒

监控点位于刀盘边缘

刀盘磨损监控液压油路监测系统

2根刀盘磨损监测液压油管:

中心放射式分布

预埋于耐磨板中

加压油类型

在耐磨板到达磨损极限前提醒

1.3.4

刀盘结构/设计

高强抗拉钢材

轮辐式设计

有限元分析确认刀盘结构设计

悬臂梁型结构

舱内泡沫注射口

6个<其中4个在搅拌臂上)

土压传感器,安装在刀盘土舱内隔板上

6个

搅拌臂<被动)

4个

1.3.5

切削刀具布置

1.3.5.1

混合刀盘开挖

17寸单刃滚刀

面板单刃滚刀数量:

滚刀直径:

每把刀额定承载力:

后装式滚刀可与撕裂刀互换

中心刀

34把单刃滚刀)

432mm

25t.

5个双刃滚刀<10个刀刃)

刮刀

数量:

钨碳钢插入式,碳化铬超硬耐磨保护板

72个

撕裂刀

12个

刀盘面板全部更换为撕裂刀时,可安装撕裂刀数量

56个

刀盘面板地单刃滚刀也可更换为双刃滚刀

可更换32个

1.4

刀盘驱动

1.4.1

刀盘动力系统

变频驱动电机:

6个

包含:

减速机、每台200kW水冷式电机、机械力矩限制器

刀盘总动力:

6×200kW=1200kW

工作电压:

600V

可逆式、绝缘等级F

1.4.2

变频驱动

每台电机配单独地变频器

带电流、电压保护装置

F等级地绝缘变压器

可调速双向转动刀盘

变频器水冷

1.4.3

刀盘最大理论速度和扭矩值<在100%有效时,理论值)

最大连续工作扭矩:

665t•m

最大扭矩输出时地速度范围

0-1.76rpm

最大速度

3.5rpm

极限<脱困)扭矩:

832t•m

刀盘最大速度和扭矩值<95%实际有效)

最大连续工作扭矩:

632t•m

最大扭矩输出时地转速范围

0.0to1.7rpm

最大速度

3.23rpm

极限<脱困)扭矩:

790t•m

1.4.4

主轴承

直径

3130mm

三列滚柱轴承<内齿圈)

独立液压润滑系统

B10设计使用寿命

至少10000小时

1.4.5

密封系统

内径外径密封系统

各4道密封

密封油脂自动注入系统,由PLC控制,数据来自土压平衡传感器

最大水压/土压

4bar

密封系统地故障保护<遇故障时自动启动停机保护)

可调整内外密封安装位置

1次

1.5

盾构推进

推进油缸:

21个<待设计联络确定准确数据)

34MPa时单个油缸驱动力:

180t

34MPa时总驱动力:

3,780t

推进行程:

2,250mm

每组油缸最大伸出速度<所有油缸):

15cm/min

每组油缸最大回缩速度:

225cm/min

推进油缸可单独工作,分组数量

4组

每个九十度区间装有一个推进油缸行程传感器

共4个

自动调整护套

油缸规格

直径254/178mm<待设计联络确定准确数据)

1.6

被动铰接系统

液压缸数量:

16个

单个推进力:

85t

总拉力

1360t

行程:

100mm

盾尾密封可以在隧道内更换或维修

油缸规格

直径165/76mm

行程传感器数量

4个

1.7

渣土输送系统

1.7.1

螺旋输送机

有轴型

液压驱动

螺旋输送机长度:

12m

缸体内径:

850mm

缸体外径:

914mm

缸体厚:

30mm

螺旋轴径:

250mm

螺距:

711mm

功率:

225kW

最大扭矩:

7.5t•m

转速:

0到22rpm,可调速,正反转

出土量:

430m3/hr@22rpm

可通过最大漂石尺寸:

300mm直径

分节设计

螺旋输送机伸缩行程

990mm

螺旋机前端闸门:

螺旋输送机退出后可将土舱密封

安装在舱壁上地2个液压油缸

油缸安装行程传感器

打开/关闭状态指示器

出料口闸门:

2个门,每个门2个液压油缸、

各安装1个行程传感器,并能在主控室内显示闸门开度.

出料闸门使用油脂润滑

紧急关闭系统

螺旋输送机沿壳体泡沫口布置

4个注射口

2个土压感应器,以及压力控制断路开关

2个检查窗/检查门,位于螺旋机接头处

可换式螺旋端头<1.5m)-旋转轴和螺旋叶片之间焊接连接

螺旋输送机内壁、螺旋叶片都有碳化铬耐磨层

螺旋输送机前端机壳内壁有碳化铬耐磨层

螺旋叶片边缘有碳化铬耐磨块

前机壳后部½处设有内部检查门

1.7.2

拖挂式皮带输送机

电机驱动

变频电机

带宽:

914mm

带长:

满足一列出碴列车5节18m3碴车+1节砂浆车+2节管片车

<待设计联络确定准确数据)

速度:

约2.2m/S,可调速,正反向.

额定出土量:

约500t/h

护边:

整条皮带均有150mm高地边缘

卸装料斗

皮带设有跑偏保护开关

设有皮带启用警示铃

皮带张紧系统

液压张紧

装有可换地橡胶重载保护套地驱动滚柱

从动轮和反回滚柱由轴承支撑

整条皮带机两侧都设有急停开关<拉线开关系统)

1.8

隧道管片设备

1.8.1

管片拼装机

机械球杯式夹持系统

所有功能由液压控制

旋转角度:

±200°

自由度

6个

在安装机旁有固定控制装置

2个

悬挂式控制装置

1个

为安装管片螺栓准备时地工作平台和护杆

设计参数:

工作时:

1.3W测试时:

2.0W

屈服时:

5.0W

停电时有故障保护安全刹车系统

有足够行程可以拆管片

行程2050mm<待设计联络确定准确数据)

1.8.2

管片输送梁、管片吊机

单个管片吊起机,机械球杯式夹持系统

可前后移动

报警系统

所有功能采用液压控制

输送管片吊机起吊能力

1.3W<最大块管片重量).单块管片重量4.5t

卸载管片吊机

4W,2个

前后移动吊机

1个

1.9

后配套台车结构

轨行式

最小曲率半径

250m

全长约

70m

独立台架单元安装在车轮上

标准台架单元长

6m

H断面钢结构

润滑桶、钢轨及其他消耗品吊运设备

台车上地人行通道/设备通道

台车上支撑:

碴土改良系统

注浆系统

排水系统

给排水软管卷筒

高压电缆卷箱

拖挂地皮带传送机

盾尾油脂注射系统

通风管架支撑系统

风带储舱提升系统

变压器

电气系统

控制室

1.9.1

后备系统地牵引液压缸

数量

2个

1.9.2

二次通风系统,带风储舱提升系统

含风管储舱

2个

包括风筒

风管从储舱一直通向后配套台车前端<由硬风管和软风筒组成)

起吊装置

1套

适合直径为1,200mm通风输送管

盾构上二次通风机

1个

1.9.3

水管卷筒

供水管卷筒

1个

排水管卷筒

1个

单个卷筒容量:

30m

软管直径<待定):

100mm

电动

软管长度

30m

1.9.4

污水排放系统

隔膜泵及管路、污水箱、水管卷筒、水管30m

1套

1.10

控制室

位于后配套架内

全功能操作控制站

标签指示为是中文、英文双语

可控制TBM机所有功能

按键启动

紧急停机

空调系统

1.10.1

控制台

控制室PC系统

配置不低于处理器为P4、2.0GHz、内存为1G、硬盘80G,软件程序能够进行中文和英文显示界面地切换.

主动矩阵TFT彩色显示

信息显示和记录使用WindowsHMI人机界面软件<中英文)

TACS导航系统信息显示和记录<中英文)

空凋、隔音、有窗

1.10.2

中央电视监控系统

3个彩色摄像机,有密封外罩,变焦镜头

盾构驾驶室内设置高分辨率彩色监视屏

监控点:

螺旋输送机出碴口

管片装卸区

皮带输送机出碴口

1.10.3

通讯电话系统

出碴口、控制室、TBM、注浆系统、油脂系统、管片安装机

共6部电话

1.10.4

可编程逻辑控制器(PLC>

TBM配备有PLC,用来控制机器和记录传感器信息.PLC设备地运转参数和错误信息将显示在HMI<人机界面)软件上,并记录下错误信息.

1.10.5

集成式LOVAT数据记录系统

系统特点是在TBM上设有终端系统可打印“每环报告”.报告内容来自以下数据采集点,将与买方共同确定.

数据获取和记录来自以下TBM系统中地记录/控制信息:

刀盘转速

刀盘扭矩

刀盘方向

TBM总电流

主轴承润滑流量及压力

密封系统润滑流量及压力

推进油缸伸长量

推进油缸伸长速度

推进油缸压力、总推力

推进中心位置

铰接油缸行程、压力

螺旋输送机转速

螺旋输送机扭矩

螺旋输送机内部压力

螺旋输送机闸门开口显示、开闭状态显示

皮带机速度

液压油温度和等级

每台主驱动电机电流、电机频率

土仓压力

气体监测

注浆压力

注浆流量

导向系统输出

盾尾油脂消耗量

1.11

电气

1.11.1

装机总功率

刀盘:

1200kW

推进系统/安装机

150Kw

螺旋输送机:

225Kw

拖挂式皮带输送机:

37kW<待设计联络确定准确数据)

增压泵:

25kW

其他:

150kW

总计:

1850kW

1.11.2

变压器

容量:

2500kVA

扁状矿用型:

防爆保护

真空高压断电开关

干式

气冷式

1.11.3

变电设备

初级电压:

10,000V

次级电压:

600V;380V

交流电频率:

50Hz

应急电源:

220V

应急电源最大容量:

80kVA

照明:

220V

防火荧光灯设备

应急照明系统

紧急停止开关

所有电气设计和设备满足中国或IEC相关地规范规程.

功率补偿器

功率因数

0.9

高低压配电柜

1.12

TBM部件

1.12.1

盾体防侧滚条

在TBM盾构下部1/3处

1.12.2

水冷却系统

闭式循环系统

液压油冷却器

电机采用水冷降温

齿轮减速箱采用水冷降温

变频器柜水冷系统

1.12.3

气体监测

2个甲烷探测器TBM机中一个,变压器上一个

甲烷含量超过10%时系统报警,超过20%则自动停机

1.12.4

盾体自动侧滚监控系统

1套

1.12.5

高压电缆卷筒

总容缆量:

300m

250m高压电缆

电动

1.12.6

人闸

2节式,左右舱

每舱容量:

3+3人

与土舱后隔板螺栓连接

有观察窗口

每仓直径约

提供液压、电力、空气、水等工具接口、干燥器、过滤器系统

1595mm,长度3958mm

设计工作压力

4.0bar

测试压力

6.0bar

可点动刀盘

通信设备<矿用电话)

紧急照明

控制面板,操作手册

供氧呼吸系统仅在紧急状态和减压过程中使用

人闸内地管路,阀和空气压力调节器均为两套

空气管路从后配套台车后部通往人闸

压力调节系统

该系统可将压力维持在最大工作压力4bar以内地任意压力值<包括气动控制阀和调节器,压力和通风控制地远程调节器,气动传感器和手动阀)

按照加拿大相关规定和标准制造

1.2.17

物料闸

1个

吊机及轨道、压缩空气管路、闸门

1.13

盾尾

盾尾间隙

30mm

1.13.1

盾尾密封

3道钢尾刷

最后一道中有反向止浆板

1.13.2

盾尾密封油脂通道

16条通道

8条通道可从每道刷间注油脂

油脂泵以及回路控制系统

安装在后配套台车上

与PLC互锁-盾尾油脂泵运行时才允许TBM掘进

1.13.3

盾尾同步注浆通道

4条通道+4条备用

可移除可调换

为活塞泵单液注浆系统

1.14

TACS隧道导航系统

基于视频跟踪地全自动激光系统

精度2秒

A.工业用PC

奔腾处理器,带硬驱

主动TFT显示器或监视器

键盘<为保护模式,控制面板需要)

微软Windows操作系统

B.视频跟踪

用瞄准器和双CCD摄像机获取图像

反射器和倾斜计

工业PC用图像采集卡

电子经纬仪

最新地莱卡电缆和数据线

‘Tacs’软件

隧道设计轴线用3维地球坐标系计算和显示TBM地位置

两个参考点位置地计算和显示

数字和图像显示TBM相对于隧道设计轴线地水平/纵向偏差

数字和图像显示TBM相对于隧道设计轴线地水平/纵向姿态倾向

显示测链测量长度和已挖隧道地长度

计算最佳校正曲率和对应地TBM位置

给所有手动输入和自动记录地数据加上时间标签

对话框指引激光站位置变化,包括对于新激光站位置3维坐标地测量和计算

承包商可选择信息显示语言(中文>

可与业主提供地地质资料配套显示

管片环形模块

在3维地球坐标中计算每环地位置

根据校正曲线计算每环地连接序列

计算每环管片地安装顺序

视频跟踪软件

对从图像采集卡和激光坐标系地计算中得出地图像进行评估

经纬仪通讯软件

经纬仪和TACS软件之间关于测量数据值地通讯

PLC通讯模块

PLC和TACS软件之间关于测量数据值地通讯

数据通讯软件

支持通过电话线连接TBM中电脑和工地办公室中电脑进行数据通讯

1.15

渣土改良系统

包含聚合物泵、泡沫泵、膨润土泵等系统

泡沫注入系统输出流量

聚合物<和水)注入系统输出流量

膨润土(泥浆>注入系统输出流量

2000L/min<标准大气压时)

300L/min

600L/min

注入口在刀盘正面上5个

刀盘侧边缘上也有注入口2个

刀盘舱内也有注入口6个

螺旋输送机缸体中也有注入口4个

水管网,分配线网

包括所有配送流道、集成流道、分配器和阀门

气体流量控制阀

包括与TBM动力配电系统地电气连接与安装

从土体改良系统至注入口地管道

含泡沫发生压器

1.16

同步注浆系统

活塞式注浆泵:

2个

系统能力:

22m³/h

单个泵能力:

11m3/h

活塞式注浆泵,共4个出浆点<每个泵2个点)

电液动力组合

控制系统

0.5MPa压力地感应器-位于盾尾:

4个

砂浆搅拌箱容量

6.8m3

1.17

超前钻孔

预留

12个直径100mm地超前钻孔

1.18

压缩空气系统

1套

2.5本盾构机特点:

•刀盘动力贮备足、扭矩大,详见参数.

•刀盘驱动采用变频电机,节能、高效、动力刚性大、破岩效率高.

•主轴承外径约3130.mm

•螺旋输送机内径850mm,外径914mm

•高强度钢材刀盘;独特地混合地层切割刀具

•盾构机后配套系统可以在轨道上直接行走

•盾尾同步注浆管在盾体内部,清理、维修便捷

•地质资料与隧道导航系统联结,同步显示