计算机控制系统课设.docx

《计算机控制系统课设.docx》由会员分享,可在线阅读,更多相关《计算机控制系统课设.docx(15页珍藏版)》请在冰豆网上搜索。

计算机控制系统课设

第一章有限拍无纹波调节器的设计

计算机控制系统的设计,是指在给定系统性能指标的条件下,设计出数字调节器,使系统达到要求的性能指标。

本章介绍的离散化设计是在Z平面上设计的方法,对象可以用离散模型表示,或者用离散化模型表示的连续对象。

1.1有限拍设计概述

有限拍设计的要求是在系统在典型的输入作用下,经过尽可能少的采样周期后系统达到稳定。

并且,在采样点之间没有波纹。

有限拍无波纹设计其实是一种时间的最优控制。

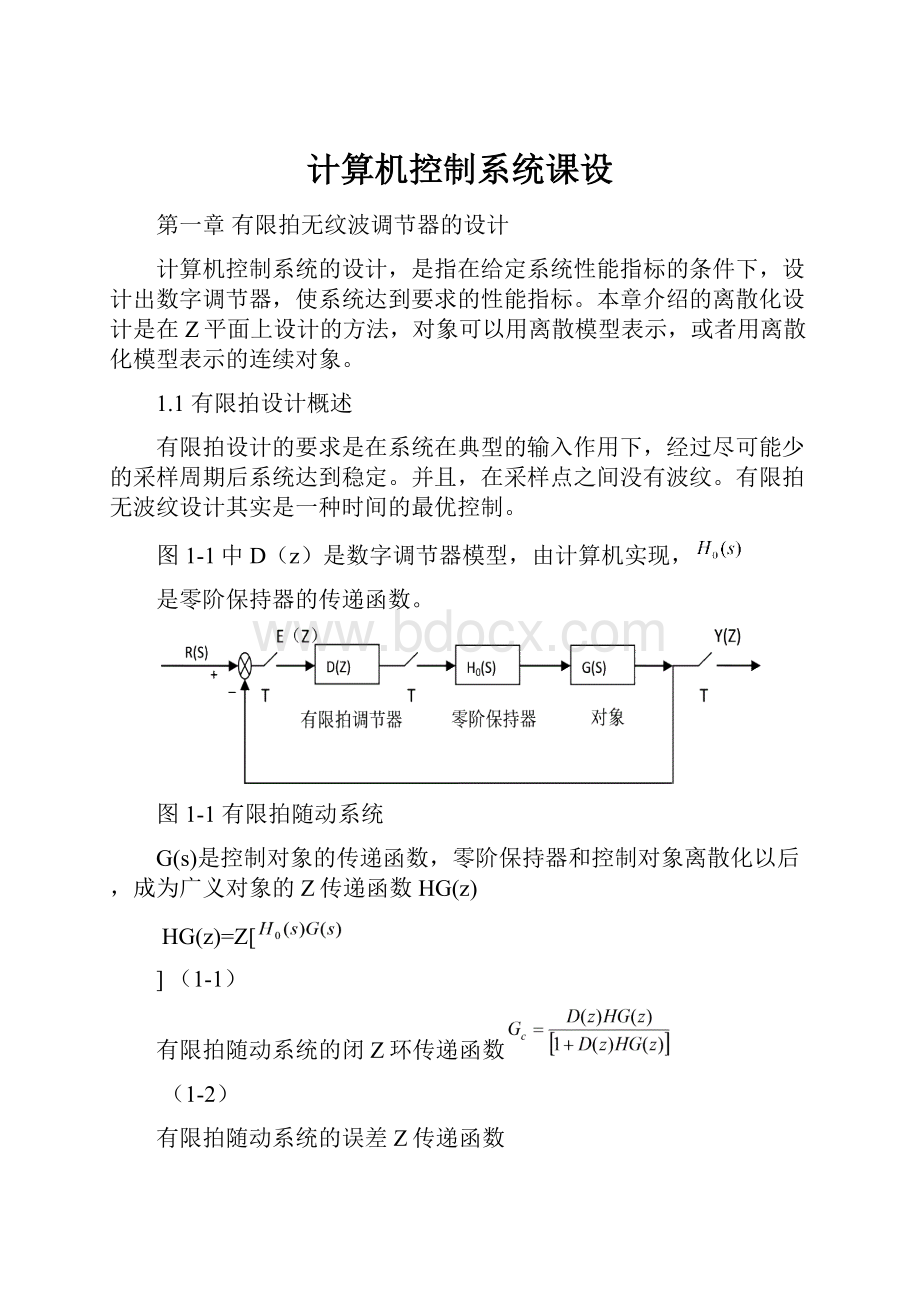

图1-1中D(z)是数字调节器模型,由计算机实现,

是零阶保持器的传递函数。

图1-1有限拍随动系统

G(s)是控制对象的传递函数,零阶保持器和控制对象离散化以后,成为广义对象的Z传递函数HG(z)

HG(z)=Z[

](1-1)

有限拍随动系统的闭Z环传递函数

(1-2)

有限拍随动系统的误差Z传递函数

=

(1-3)

有限拍随动系统的调节器由(1-2)和(1-3)可得:

(1-4)

随动系统的调节时间也就是系统的误差e(kT)达到恒定值或趋于零所需要的时间,根据Z变换的定义:

=

(1-5)由式(1-5)就可知道

。

有限拍系统就是要求系统在典型的输入作用下,当k≥N时,

为恒定值或

等于零。

N为尽可能小的正整数。

由式(1-3)得

(1-6)

在特定的输入作用下,为了使(1-6)式中E(z)是尽可能少的有限项,必须合理地选择

。

若选择

=

M≥m

的有限多项式,不含有(1-

)因子。

则可使E(z)是有限多项式。

当选M=m,且F(z)=1时,不仅可以使数字调节器简单,阶数比较低,而且还可以使E(z)的项数较少,因而调节时间

较短,据此,对于不同的输入,可以选择不同的误差Z传递函数。

有限拍设计的方法、过程及其结构虽然简单明了,但是在设计的过程中我们还是要注意到以下问题:

(1)有限拍系统对输入形式的适应性差;

(2)有限拍系统对参数的变化很敏感;

(3)采样频率的上限受到饱和特性的限制;

(4)有限拍系统不能保证采样点之间的误差为零或恒值,系统存在纹波,纹波对系统的工作是有害的。

故为保证采样点之间的误差为零或恒值,需进行有限拍无纹波的设计。

1.2有限拍无纹波设计

有限拍系统采用Z变换方法进行设计,采样点上的误差为零,不能保证采样点之间误差值为零,有限拍系统的输出响应在采样点之间存在纹波。

纹波不仅造成误差,也能消耗功率,消费能量,而且造成机械摩损。

有限拍的设计要求是在系统的典型输入作用下,经过尽可能少的采样周期以后,系统达到稳定。

并且,在采样点之间没有纹波。

波动是零阶保持器的输入

的波动造成的。

有限拍无纹波设计就是要求当k≥N时,

保持恒值,或为零,N为某正数。

由于

。

若选定

是

的有限多项式,那么,在确定的输入作用下,经过有限拍,

就能达到某恒定值,而且能保证系统的输出没有纹波。

有限拍系统采用Z变换方法进行设计,有限拍系统的输出响应在采样点之间存在纹波。

有限拍的设计要求是在系统的典型输入作用下,经过尽可能少的采样周期以后,系统达到稳定,并且在采样点之间没有纹波。

1.3有限拍无纹波设计实例

有限拍无波纹随动系统如图1-2,对象特性G(S)=10/S(1+0.1S)采用零阶保持器,采样周期T=0.1S,设计单位阶跃输入时有限拍无波纹调节器D(Z):

图1-2有限拍随动系统

广义对象的Z传递函数

=

选择

(1-7)

Gc(z)中z-1和1+0.717z-1是由于HG(z)中含有z-1因子和零点z=-0.717,Ge(z)中(1-z-1)2是由单位速度输入决定的。

而Gc(z)中(a0+a1z-1)的项和Ge(z)中的(b0+b1z-1)项是为了使Ge(z)和Gc(z)的阶次相同,且使式子Gc(z)=1-Ge(z)成立。

由式(4-34)可得

解方程,可得

a0=1.408,a1=-0.826,b0=1,b1=0.592

单位速度输入时,有限拍无纹波调节器

由Z变换定义可得

e2(0)=0

e2(T)=0.3825

e2(2T)=0.0174

e2(3T)=e2(4T)=e2(5T)=…=0.1

系统三拍以后,即k≥3,e2(kT)=0.1,所以系统的调节时间ts=3T=0.3s,并且可保证系统的输出是无纹波的。

与有纹波有限拍系统一样,按单位速度输入设计的有限拍无纹波系统,当输入为单位阶跃函数时,调节时间ts=3T=0.3s,超调量σp相当大。

为了作出有限拍无纹波系统的输出相应,(包括采样点之间的输出值),可以用广义Z变换或扩展Z变换求出

然后求出相应的y(t)。

图4.13表示有限拍无纹波系统的输出响应。

由例4.4可以看出,为了消除纹波,系统的调节时间加长或者调节性能变坏。

有限拍无纹波设计,仍然只是针对某种类型的输入信号。

当输入型式改变时,系统的动态性能通常变坏。

第二章DDC原则性设计

2.1 DDC系统的应用设计

DDC系统的设计分为开发设计和应用设计两部分。

前面讨论了开发设计,开发者的任务是生产最终用户所需的硬件和软件。

本节讨论应用设计,应用者的任务是选择满足控制对象所需的硬件和软件,设计控制方案,并用监控组态软件构成可实际运行的控制回路及操作显示画面,通过现场投运调试,满足操作监控要求。

应用设计的过程按顺序可以分为可行性研究、初步设计、详细设计、组态设计、应用组态、安装调试、现场投运7个阶段。

本节只讨论其中的控制方案设计、工程设计和运行调试,并列举应用实例。

2.1.1 双交叉限制燃烧控制方案

DDC系统的应用设计中控制方案或控制策略的设计最为重要,其余设计都是为控制方案服务的。

在进行控制方案设计之前,设计人员首先应该对控制对象进行深入的调查和分析,并熟悉工艺流程,根据生产中提出来的问题,确定系统所要完成的任务。

然后写出设计报告,提出几种控制方案进行分析比较。

选择控制方案是控制系统设计的关键,控制方案的好坏,直接影响控制效果、系统投资和经济效益。

DDC系统的控制方案的设计必须针对某个生产过程或被控对象,下面仅以加热炉燃烧控制为例,应用双交叉限制燃烧控制方案加以分析。

一双交叉限制燃烧控制方案

该方案是在单交叉的基础上又附加了空气过胜率的上限限幅控制,从而防止了在负荷减小时的空气过剩。

一般来说,在交叉方式下,不管负荷怎么样变化,实际空气过胜率都会被限制在规定范围内。

使用该方案可使空气过剩率值德尔上下限与“最佳燃烧区”相吻合,所以双交叉方案具有更好的节能,环保和安全燃烧的效果。

(一)双交叉限制燃烧控制原理

双交叉限制燃烧控制系统如图1所示。

它是在单交叉的基础上,增加了高值选择器HS2、低值选择器LS2、正偏置+a4%和负偏置-a3%,从而保证了加热炉负荷变化的过程中,既限制了剩余空气系数μ的下限值,又限制了μ的上限值,使得燃料流量Ff和空气流量Fa分别限制在冒黑烟界线和空气剩余界线之内,如图2所示。

双交叉限制燃烧控制系统的工作原理如下:

在燃料流量调节回路中,炉温调节器TC的输出信号A,与根据空气流量测量值Fa计算出的所需燃料流量减去偏置a3%得到的信号C

(2-1)

和信号B(见式(6.4.9))相比较,由高值选择器HS2和低值选择器LS1来选通A,C,B之一作为燃料流量调节器FFC的给定值Sf。

图1 双交叉限制燃烧控制系统

在空气流量调节回路中,炉温调节器TC的输出信号A,与燃料流量测量值Ff加上偏置a4%得到的信号E

(2-2)

和信号D(见式(6.4.10))相比较,由低值选择器LS2和高值选择器HS1来选通A,E,D之一,再乘以空燃比r作为空气流量调节器FAC的给定值Sa。

图6.35表示出当负荷变化时,双交叉限制燃烧控制系统中各信号的过渡过程。

下面分别对稳定负荷、升负荷和降负荷这三种状态进行分析。

(1)定负荷

当系统处于稳定负荷状态时,炉温调节器TC的输出信号A同时作为燃料流量调节回路的给定值(Sf=A)和空气流量调节回路的给定值(Sa=Ar)信号,此时剩余空气系数μ等于给定值μs,如图2(d)示。

(2)升负荷

当升负荷时,信号A急剧上升,发生正跳变,如图2(s)所示。

先看空气流量调节回路的情况,见图2(c)所示,A当A正跳变到A>E时,LS2选通E,A被中断,同时E>D,HS1又选通E,再乘以r作为空气流量给定值Sa,使空气流量随着E值的增加而增加,即空气流量随着燃料流量的增加而增加,交叉限制开始。

当E增加到E>A时,LS2选通A,E被中断,同时A>D,HS1又选通A,再乘以r作为空气流量给定值Sa,交叉限制结束,此时系统恢复到稳定状态。

再看燃料流量调节回路的情况,见图2(c)所示。

此时,A>C,HS2选通A。

当A正跳变到A>B时,LS1又选通B,A被中断,B作为该回路的燃料流量给定值Sf使燃料流量随着B值的增加而增加,即燃料流量随着空气流量的增加而增加,交叉限制开始。

当B增加到B>A,同时A>C,HS2选通A,LS1也选通A,A作为该回路的燃料流量给定值Sf,交叉限制结束,此时系统恢复到稳定状态。

至此,升负荷的过渡过程结束。

在这个动态过程中,燃料流量和空气流量互相影响交替增加。

图2(a)和(c)所示的实验曲线也证明了上述分析,该实验的对象特性同式(6.4.6)~(6.4.8)。

(3)降负荷

当降负荷时,信号A急剧下降,发生负跳变,如图2(a)所示。

先看燃料流量调节回路的情况,见图2(b)。

此时,A>C,HS2选通A。

当A负跳变到A<C时,HS2选通C,A被中断,同时C<B,LS1又选通C,C作为该回路的燃料流量给定值Sf,使燃料流量随着C值的减小而减小,即燃料流量随着空气流量的减小而减小,交叉限制开始。

当C减小到C<A时,HS2选通A,同时A<B,LS1也选通A,A作为该回路的燃料流量给定值Sf,交叉限制结束,此时系统恢复到稳定状态。

再看空气流量调节回路的情况,见图2(c),此时,A<E,LS2选通A。

当A负跳变到A<D时,HS1又选通D,再乘以r作为空气流量给定值Sa,使空气流量随着D值的减小而减小,即空气流量随着燃料流量的减小而减小,交叉限制开始。

当D

图2 双交叉限制燃烧控制系统的信号曲线

减小到D<A时,同时A<E,LS2选通A,HS1也选通A,再乘以r作为空气流量给定值Sa,交叉限制结束,此时系统恢复到稳定状态。

至此,降负荷的过渡过程结束。

在这个动态过程中,空气流量和燃料流量互相影响交替减小。

图3(b)和(d)所示的实验曲线也证明了上述分析。

通过上述分析以及图2和图3所示的曲线可知,当升负荷时,由于信号A急增,偏置a1%和a4%分别给燃料流量调节器FFC和空气流量调节器FAC的给定值一个增量,信号B和E使FFC和FAC的给定值既受到限制又交替上升;反之,当降负荷时,由于信号A急减,偏置a3%和a2%分别给燃料流量调节器FFC和空气流量调节器FAC的给定值一个减量,信号C和D使FFC和FAC的给定值既受到限制又交替下降。

这种交替的频率相当高,所以图2中升负荷动态过程中曲线B和E,以及降负荷动态过程中曲线C和D仍然是平滑的,而且图3中曲线Sf,Ff,Sa和Fa也证明了这一点。

从图2和图3所示的曲线可以看出,该系统对燃料流量和空气流量既规定了冒黑烟界线,又规定了空气剩余界线。

当系统处于稳定状态时,剩余空气系数μ等于给定值μs。

在升、降负荷的动态过程中,不但升负荷时剩余空气系数μ不低于防止冒黑烟的下限值,即μ≥(μs-a1%);而且降负荷时剩余空气系数μ又不高于规定的上限值,即μ≤(μs+a3%)。

由于该系统对剩余空气系数μ作了双向限幅,故取名为双交叉限制。

这正是双交叉限制系统优于单交叉限制系统之处,从而使燃烧过程无论在稳定状态还是动态过程都能保持在最佳燃烧区,达到防止冒黑烟、防止污染和节能的目的。

双交叉限制燃烧控制系统中设置的四个偏置+a1%,-a2%,-a3%和+a4%的作用如下:

(1)在动态过程中可以起到限幅作用,当升负荷时,+a1%作为防止冒黑烟的界限设定,+a4%作为防止空气过剩的界限设定;反之,当降负荷时,-a3%作为防止空气过剩的界限设定,-a2%作为防止冒黑烟的界限设定。

(2)补偿空气和燃料流量回路间特性的差异,可以通过选择a4%>a1%,当升负荷时多增加一些空气流量,实现“先增加空气后增加燃料”;通过选择a3%>a2%,当降负荷时多减少一些燃料,实现“先减少燃料后减少空气”。

这样,不仅可以使燃料和空气流量的变化速度相协调,而且可以解决因燃料流量调节阀的动作快,空气流量调节阀的动作慢,两者配合失调,所引起的冒黑烟的问题。

(3)在稳态过程中防止空气和燃料流量的波动,+a1%和-a3%可以防止因空气流量的波动而引起燃料流量的波动;而+a4%和-a2%可以防止因燃料流量的波动而引起空气流量的波动。

这就相当于设置了一个死区,可以防止干扰和改善系统的响应特性。

图3双交叉限制燃烧控制系统的负荷变化实验曲线

通过分析和实验结果表明,无论是单交叉还是双交叉限制燃烧控制系统,它们都是用牺牲系统跟踪负荷的速度,来换取燃料与空气流量之间相互制约,并限制剩余空气系数μ的瞬态变化,从而达到节约能源的目的。

比较图6.33和图6.36的曲线可以看出,单交叉限制的响应速度较慢,且主要影响升负荷;而双交叉限制的响应速度更慢,对升、降负荷都有影响。

研究结果表明,四个偏置+a1%、-a2%、-a3%和+a4%的取值与系统对负荷响应速度和节能效果有关。

从节能的观点看,希望四个偏置的取值小点,但这样会使系统对负荷响应速度变慢。

此外,由于燃料、空气流量的随机波动是不可避免的,为了防止由此而引起的高值、低值选择器不必要的频繁切换给系统带来的扰动,也必须用偏置来给系统设置一定的死区,所以希望四个偏置的取值大点。

一般要根据实际情况和控制要求在调试中确定四个偏置值。

四个偏置取不同数值的实验结果如图3所示。

由该图可知,如果a1=a2=2%,a3=a4=4%,负荷变化14%,那么剩余空气系数μ的瞬时波动仅为1%,调节时间为45秒,如图3(a)和(b)所示;如果a1和a2不变,a3=a4=8%,同样的负荷变化,那么μ的瞬时波动增至4%,但调节时间却缩短到25秒,如图3(c)和(d)所示。

综合考虑节能效果(即μ值的变化量)和系统对负荷响应的快速性这两方面的影响,并通过实验研究,建议选择a1=a2=2%~5%,a3=a4=4%~10%。

如果要求调节过程短,则取上述偏置的上限值;如果要求最大限度节能,则取上述偏置的下限值。

双交叉限制燃烧控制系统的优点是对剩余空气系数μ进行双向限幅,保证燃烧始终维持在最佳燃烧区,有利于节能。

但它的缺点是偏置过小使系统对负荷响应速度变慢。

对于负荷变化频繁,且变化幅度大,又要求快速响应的燃烧系统,可以采用下面讨论的改进型双交叉限制燃烧控制系统。

(二)注意事项

在双交叉燃烧控制实施过程中,煤气热值是燃烧控制的一个重要参数。

为了确保控制的顺利实施,可以使用热值分析仪进行检测。

倘若燃气杂志多,助燃空气脏,则必须增加助燃空气净化装置。

煤气预处理等设备。

以保障双交叉燃烧控制的顺利,稳定运行。

(三)结束语

由于使用了双交叉燃烧控制策略,使燃烧更加完善,燃烧质量大幅度提高,大大降低了轧钢的生产成本,减少了废弃污染,为生产高效奠定了可靠地基础。

参考文献

[1]王锦标编.《计算机控制系统》.清华大学出版社.2004.

[2]何克忠编.《计算机控制系统》.清华大学出版社.1998.

[3]谢剑英、贾青编.《微型计算机控制技术》.国防工业出版社.2001.

[4]张玉明编.《计算机控制系统分析与设计》.电力出版社.2000.

[5]孔峰编.《微型计算机控制技术》.重庆大学出版社.2002