产品标识和可追溯性控制程序模板.docx

《产品标识和可追溯性控制程序模板.docx》由会员分享,可在线阅读,更多相关《产品标识和可追溯性控制程序模板.docx(9页珍藏版)》请在冰豆网上搜索。

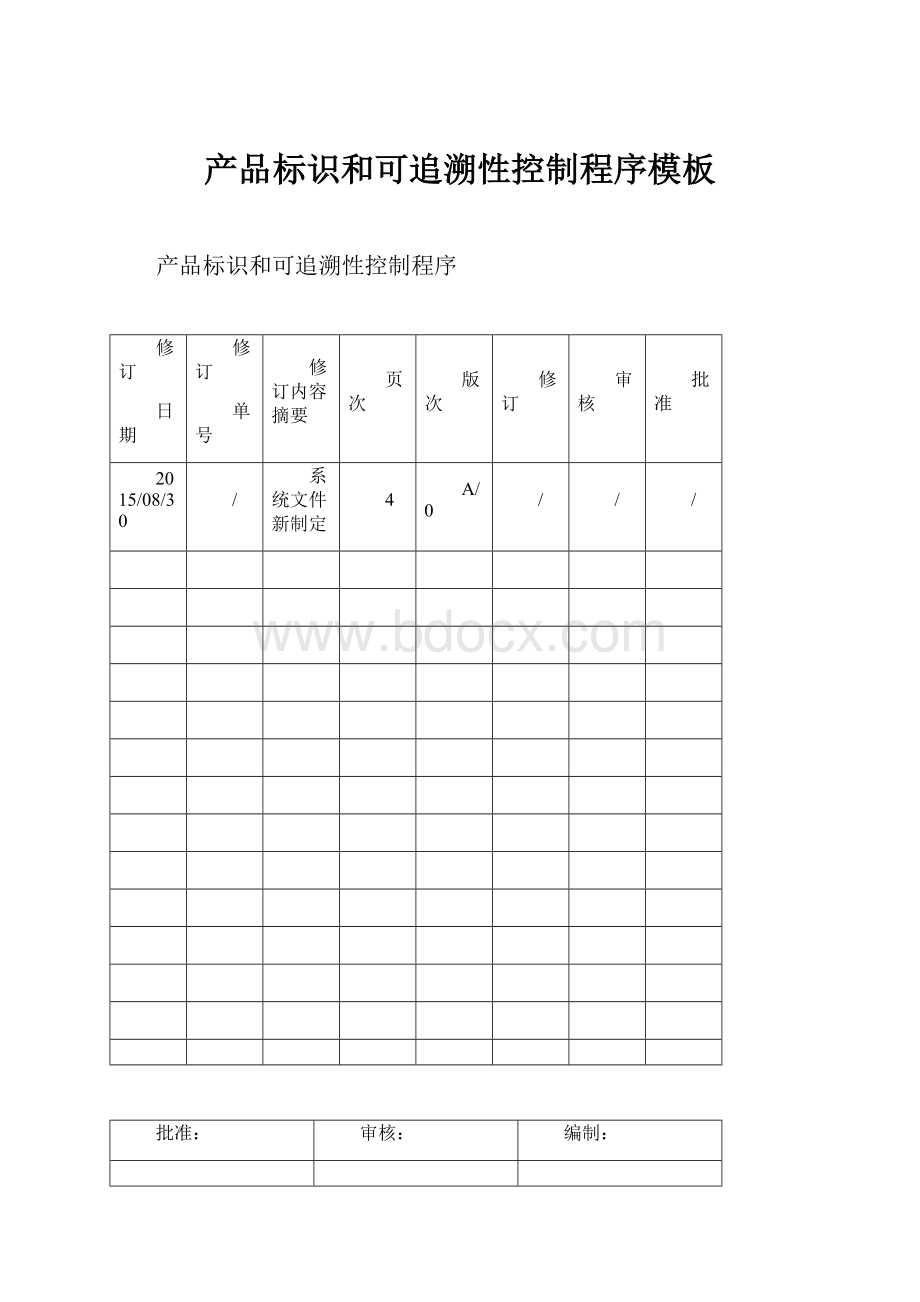

产品标识和可追溯性控制程序模板

产品标识和可追溯性控制程序

修订

日期

修订

单号

修订内容摘要

页次

版次

修订

审核

批准

2015/08/30

/

系统文件新制定

4

A/0

/

/

/

批准:

审核:

编制:

产品标识和可追溯性控制程序

1.目的

本程序规定了公司对产品形成过程进行标识的方法和追溯的适宜性流程。

制定本程序的目的是为了给实施追溯提供指导性流程,包括在接收生产和交付等各个阶段对每批甚至每个产品有适当的唯一标识予以记录,确保在需要追溯时对产品质量的形成的过程实现追溯。

在此过程中,必须满足顾客的和外部的要求。

包括:

⏹

⏹顾客提供的可追溯性要求;

⏹

⏹法律法规要求的存档文件。

2.适用范围

适用于本公司原材料进货、产品生产及出厂过程中对产品的标识及记录。

适用于本公司实施追溯的活动,从追溯需求提出直到追溯结果确认及应用。

适用于本公司生产的所有产品。

本程序涉及的标准条款:

IS0/TS16949:

20027.5.37.5.3.1

3.术语

3.1产品标识

对原材料进货、产品生产及出厂过程中对产品的唯一标识并予以记录。

产品检验状态标识分为合格、不合格、待检,在仓库和生产现场以标牌、标签、合格证、容器、区域作为检验状态标识,也可填写在随行的检验记录上作为检验状态标识。

标识在流转过程和仓库内应妥善保管好,缺少标识的产品会导致混批、混料和错误供货,在弄清产品的状态之前,必须予以隔离。

3.2可追溯性

可追溯性:

追溯所考虑对象的历史、应用情况或所处场所的能力。

追溯时机:

检验或审核时发现产品关键质量特性(含安全特性)不合格、产品批量质量事故、顾客重大投诉或顾客要求的其他情形下等。

可追溯性涉及到:

3.2.1.

3.2.2.原材料的来源、批次。

3.2.3.

3.2.4.生产过程的历史。

3.2.5.

3.2.6.产品交付后的分布及场所。

当需要追溯时,根据产品的生产批号可查出该批产品的《产品跟踪卡》,从而可以追溯产品形成过程的历史,根据《产品跟踪卡》上记录的生产批号追溯到仓库的仓库发料记录从而得到材料的来源。

质管部每月抽查可追溯性。

4.

5.流程

产品追溯流程:

序号

流程

支持性文件

输出文件/记录

责任

不合格品控制程序

检验和试验控制程序

不合格品通知单

质检员

纠正预防措施控制

程序

纠正预防措施单

质检员

5.流程说明

5.1产品标识和可追溯性

5.1.1产品标识的作用

5.1.1.1证明作用:

经检查、验收或裁决后,制作标识,表明产品状况。

5.1.1.2可追溯作用:

通过产品标识可追溯到

a.生产者;

b.检验者;

c.产品生产批次或日期;

d.其它有关该产品的原始凭证。

5.1.2产品标识的内容

产品标识一般表达下述内容:

a.产品名称、图(代)号;

b.产品状态(如材料、半成品、成品);

c.工序、验收项目;

d.质量状态;

e.生产批次或编号;

f.生产单位;

g.生产者;

h.检验者;

i.制造日期、检验日期;

j.保管期限(库存期限)。

具体标识允许含有5.1.2条款中的部分内容,但该标识应为追溯其它内容提供依据,过程的标识必须是唯一性的。

5.1.3原辅材料产品标识要求

5.1.3.1仓库管理员在预验收进货产品时,应检查产品标识的完整性、正确性。

5.1.3.2为便于内部管理,仓库管理员将供方提供的产品批次号/炉批号转为本组织批次号。

本组织批次号为:

xx—xxxx

顺序号

年份

产品特征代号

具体由采购部作出规定,编制《原辅材料、外协件批次号对照表》。

5.1.3.3仓库管理员在“送检单”上注明进货品名、规格型号、批次对应关系及数量等提交检验。

5.1.3.4进货产品验证后,仓库管理员根据“检验记录单”上的批号将合格的进货产品分批次存放在合格区,并记入“原材料管理台帐”。

5.1.3.5,遵循先进先出的原则,领料原辅材料实行分批次投料单上均应有批次号标识。

5.1.4过程产品标识要求

5.1.4.1各车间填写“产品流转卡”,注明生产批次号及所用原辅材料批次号,与产品同步流转,分批加工,一批一卡。

5.1.5最终产品标识要求

5.1.5.1检验员核对“产品跟踪卡”,产品内包装内含说明书、合格证,外包装注明批次、数量、执行标准等内容,确保产品标识的完整、正确。

5.1.5.2操作人员、搬运人员、仓库保管员要保证产品在库期间标识的完整性、清晰性。

5.1.5.3销售部必须保证成品在送到顾客前标识的完整性与清晰性。

5.1.6产品批次管理

为确保产品的可追溯性,从原材料进厂到成品出厂实施产品批次管理,具体按《产品批次管理指导书》执行。

5.1.7产品追溯顺序(见附录A)。

5.2检验和试验状态标识

5.2.1检验和试验状态主要是通过带色标的标签来表示,并辅以“产品跟踪卡”和有关的质量记录。

废品应标以红色永久性的标识放置废品隔离区。

序号

类别

标签颜色

1

合格

绿色

2

不合格

红色

3

返修/返工

白色

4

待验/待处理

黄色

5.2.2仓库和生产现场的材料、在制品、成品必须按不同检验和试验状态,按定置管理要求放置在规定区域内,并挂上表示不同检验和试验状态的标签。

a.产品经检验合格的,使用绿色“合格”标签;

b.产品经检验不合格的,使用红色“不合格”标签;

c.产品经检验不合格的,但经评审可返修或返工的,使用白色“返修/返工”标签;

d.产品待检验或经检验尚待判定的,使用黄色“待处理”标签。

5.2.3做好检验和试验状态的转移和保护,无“合格”标识的材料不准进入生产现场。

5.2.4在生产过程中,检验和试验状态标识随产品同步流转,无标识的产品,操作工人应拒绝加工,检

验人员应拒绝验收。

5.2.5检验和试验状态标识经检验人员签字有效,放置于醒目的位置,不准随便涂改。

5.2.6上工序失效的检验和试验状态标识由下工序操作人员回收,交检验员统一处理。

5.2.7对于规定也可辅以区域管理,但区域管理不能说明其所处的适当的检验和试验状态(除自动生产流水线外)。

5.2.8若顾客对验证标识方法有特殊要求时,按顾客要求执行。

6.需要保存的文件

名称

编号

状态

收集人员

保存期限

产品批次管理指导书

Q/AH-C-710-01-XXXX

原件

生产部

三年

7.需要保存的记录

名称

编号

状态

收集人员

保存期限

原辅材料\外协件批次号对照表

D-710-01

原件

生产部

三年

产品流转卡

D-710-02

原件

生产部

三年

附录A:

产品追溯顺序

追

溯

顺

序

1

2

3

4

5

产产

品品

合贴

格标

证

生产

产品

批编

次号

号

产

品

跟

踪

卡

原

材

料

批

次

号

原

材

料

批

次

号

追

溯

内

容

●产品编号/生产批次号

●产品出厂日期

●检验者

●产品

跟踪卡

●各过程:

-加工日期

-投入产出数

-操作者

-检验者

●过程质量记录

●产品检验和试验报告

●不合格品评审记录

●原材料批次号

●原材料管理台帐

●供货厂商

●供货日期

●出入库记录

●原材料检验台帐

●供货厂商原材料检验和试验报告

●原材料入库检验和试验报告

●不合格品评审记录

●检验者

●试验人员