铸钢节点有限元分析计算书精编版.docx

《铸钢节点有限元分析计算书精编版.docx》由会员分享,可在线阅读,更多相关《铸钢节点有限元分析计算书精编版.docx(27页珍藏版)》请在冰豆网上搜索。

铸钢节点有限元分析计算书精编版

铸钢节点有限元分析计算书

1分析软件

对内蒙古赛马场铸钢节点进行有限元分析,采用大型通用有限元分析软件ABAQUS进行。

ABAQUS被广泛地认为是功能最强的有限元软件之一,可以分析复杂的固体力学、结构力学系统,特别是能够驾驭非常庞大复杂的问题和模拟高度非线性问题。

在非线性分析中,ABAQUS能自动选择相应载荷增量和收敛限度。

它不仅能够选择合适参数,而且能连续调节参数以保证在分析过程中有效的得到精确解。

2节点基本概况

2.1铸钢节点材料基本性能

2.1.1铸钢节点材料基本性能

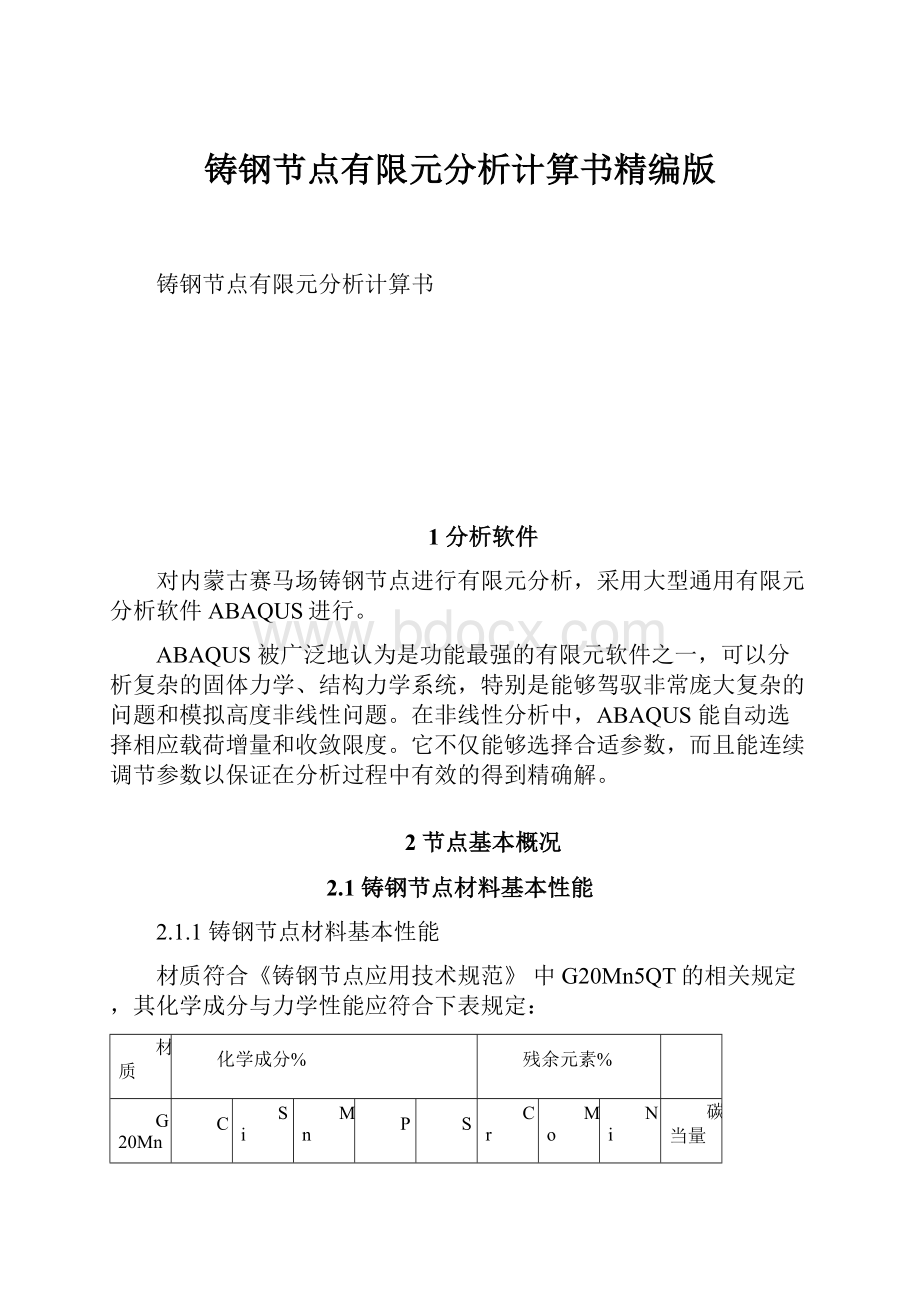

材质符合《铸钢节点应用技术规范》中G20Mn5QT的相关规定,其化学成分与力学性能应符合下表规定:

材质

化学成分%

残余元素%

G20Mn5

C

Si

Mn

P

S

Cr

Mo

Ni

碳当量

0.17~0.23

≤0.60

1.0~1.6

≤0.02

≤0.02

≤0.30

≤0.15

≤0.80

≤0.45

经调质热处理后,铸钢件的力学性能应达到下表要求:

铸钢钢种

室温下

冲击功值

牌号

材料号

屈服强度Rpo.2(MPa)

抗拉强度Rm(MPa)

伸长率

A(%)

温度(℃)

冲击功

J≥

G20Mn5QT

1.6220

300

500~650

≥22

室温

-40℃

60

27

2.1.2材料本构关系

在ABAQUS中材料的塑性本构需输入真应力—塑性应变数据,其转换公式如下所示:

名义应变与真实应变的相关关系

名义应力与真实应力的相关关系

塑性应变:

根据以上的转换公式得的真实应力—塑性应变曲线

G20Mn5QT钢的弹性模量2.06×105N/mm²,泊松比为0.3,在ABAQUS中输入的G20Mn5QT真应力—塑性应变曲线如下。

G20Mn5QT钢真应力—塑性应变曲线

2.2节点分布概况

3铸钢节点一有限元分析

3.1节点概况

3.1.1节点概况

该节点位于两个方向倒三角桁架交汇的支座处,对整体安全性起重要的作用,并且为多杆连接节点,边界及受力均较为复杂,需对其进行有限元分析。

7312

节点三维轴测图

表3-1杆件规格表

单元号

构件规格

材质

5347

P650x30

G20Mn5QT

5370

P900x30

G20Mn5QT

7312

P325x14

G20Mn5QT

7313

P325x14

G20Mn5QT

7314

P325x14

G20Mn5QT

7315

P325x14

G20Mn5QT

16261

P900x30

G20Mn5QT

3.1.2内力选取

施加在铸钢节点上的力通过midas软件从整体结构中提取,根据内力组合原则选取节点处的控制组合,具体提取的内力如下表所示:

表3-2荷载工况下杆件的内力

荷载

工况

单元

轴向(kN)

剪力-y(kN)

剪力-z(kN)

扭矩(kN*m)

弯矩-y(kN*m)

弯矩-z(kN*m)

gLCB1

5347

3746.5

201.3

207.7

79.9

49.6

241.5

gLCB1

5370

5485.3

-1140.3

188.5

-874.3

-125.4

44.5

gLCB1

7312

766.9

37.1

-0.6

5.2

1.6

44.8

gLCB1

7313

1733.0

5.1

0.6

-5.5

32.8

2.6

gLCB1

7314

1107.3

-14.8

3.9

14

-1.3

-25.8

gLCB1

7315

1337.7

7.0

1.6

3.8

11.6

21.5

gLCB1

16261

4476.4

1182.3

1017.6

-6.5

-68.1

-1729.4

3.2单元选取及网格划分

由于所选节点形状较为复杂,采用自由网格划分技术对节点进行网格划分,单元选取Tet(四面体)线性单元C3D4。

。

在保证求解精度的条件下,减小计算代价,采取以下措施:

划分网格时,对节点相贯及较细管径等部位进行了网格细分,以保证求解精度;对于非相贯区及较粗管径采用较大尺寸网格,以保证运行速度。

图3-1有限元网格模型

3.3边界条件和荷载作用

边界:

在铸钢件与底板接触的截面施加完全固定约束。

荷载:

集中力和集中弯矩施加于钢管端面的中心点参考点,该中心参考点通过与钢管端面绑定刚体约束,将集中力和集中弯矩均匀地传递给管壁实体。

图3-2铸钢件边界及荷载施加图

3.4弹性分析结果

3.4.1应力云图

CB49下的铸钢件应力云图

3.4.2变形云图

CB49下的铸钢件变形云图

从VonMise应力云图可知,在一倍设计荷载下铸钢件最大应力为211.0MPa,具有一定的安全储备。

从铸钢件的变形图可以看出节点位移很小,最大为0.9mm,说明该铸钢节点具有较大刚度。

3.5弹塑性极限承载力分析

根据《铸钢节点应用技术规范》,通过弹塑性有限元分析可得到节点的极限承载力,钢材本构按理想弹塑性,屈服强度为300MPa,弹性模量2.06×105N/mm²,泊松比为0.3;钢材弹塑性本构根据前述应力—塑性应变曲线确定。

破坏荷载施加方式为所有杆端力均逐步增加,直至节点破坏。

极限荷载下铸钢件应力云图

从所得构件荷载-位移全过程曲线可得到相应极限承载力。

荷载作用全过程荷载—位移曲线

上图中横坐标“荷载倍数”x代表含义为:

施加构件实际受力x倍大小的力,纵坐标y代表含义为:

某结点在相应荷载下产生的位移量y。

实际选取的结点为铸钢节点达到极限承载力时应力最大的点。

从图中我们可以看出,当施加的荷载达到实际受力4倍以上时,节点位移发生突变,即铸钢节点极限承载力为设计荷载值的4倍,其值大于3倍的设计承载力,满足规范要求。

4铸钢节点二有限元分析

4.1节点概况

4.1.1节点概况

该节点位于结构主要部位,对整体安全性起重要的作用,并且为多杆连接节点,受力复杂,需对其进行有限元分析。

10137

8896

3776

9311

3751

3753

8913

9260

8904

9597

节点三维轴测图

表4-1杆件规格表

单元号

构件规格

材质

3751

P450X50

G20Mn5QT

3753

P325X40

G20Mn5QT

3776

P325X40

G20Mn5QT

8896

P180X25

G20Mn5QT

8904

P180X25

G20Mn5QT

8913

P180X25

G20Mn5QT

9260

P180X25

G20Mn5QT

9311

P180X25

G20Mn5QT

9597

P450X50

G20Mn5QT

10137

P180X25

G20Mn5QT

4.1.2内力选取

施加在铸钢节点上的力通过midas软件从整体结构中提取,根据内力组合原则选取节点处的控制组合,具体提取的内力如下表所示。

表4-2荷载工况下杆件的内力

荷载

工况

单元

轴向(kN)

剪力-y(kN)

剪力-z(kN)

扭矩(kN*m)

弯矩-y(kN*m)

弯矩-z(kN*m)

CB32

3751

-938.67

-34

-13.91

0.53

10.68

-51.92

CB32

3753

1470.05

13.24

-0.5

6.74

-20.01

24.85

CB32

3776

1072.37

5.43

-67.82

-1.56

-89.46

2.18

CB32

8896

-277.75

1.53

-0.42

-0.54

-2.05

2.83

CB32

8904

-538.59

3.21

3.72

0.9

6.92

7.34

CB32

8913

347.05

0.81

0.59

0.61

3.28

2.45

CB32

9260

236.33

0.7

-1.57

-1.45

-1.33

1.54

CB32

9311

-405.31

-0.32

-2.48

-0.88

-3.14

-0.25

CB32

9597

-1447

7.48

44.86

-30.57

37.94

-20.67

CB32

10137

-661.22

-1.11

-1.61

1.29

-1.87

-2.18

4.2单元选取及网格划分

由于所选节点形状较为复杂,采用自由网格划分技术对节点进行网格划分,单元选取Tet(四面体)二次单元C3D4,以提高求解精度。

由于有限元模型中采用了二次单元后,往往会增加程序计算时间,在保证求解精度的条件下,减小计算代价,采取以下措施:

划分网格时,对节点相贯等重要部位进行了网格细分,以保证求解精度,对与不重要的部位采用较粗网格进行计算。

图4-1有限元网格模型

4.3边界条件和荷载作用

在节点分析时的边界约束可认为刚接。

根据上述内力取值施加。

图4-2铸钢件边界约束条件

4.4弹性分析结果

4.4.1应力云图

CB32下的节点整体应力云图

4.4.2变形云图

CB32下的节点变形云图

从节点VonMise应力云图可知,在一倍设计荷载下节点应力最大处为281.8MPa,具有一定的安全储备。

从节点的变形图可以看出节点位移很小,最大为1.86mm,说明该铸钢节点具有较大刚度。

4.5弹塑性极限承载力分析

根据《铸钢节点应用技术规范》,通过弹塑性有限元分析可得到节点的极限承载力,钢材本构按理想弹塑性,屈服强度为300MPa,弹性模量2.06×105N/mm²,泊松比为0.3;钢材弹塑性本构根据前述应力—塑性应变曲线确定。

破坏荷载施加方式为所有杆端力均逐步增加,直至节点破坏。

极限荷载下节点整体应力云图

荷载作用全过程荷载—位移曲线

上图给出了铸钢节点杆件在1到10倍设计荷载下节点极限承载力,从图中我们可以得出极限承载力为设计荷载值的4倍,其值大于3倍的设计承载力,铸钢节点承载力满足规范要求。

5铸钢节点三A有限元分析

5.1节点概况

5.1.1节点概况

该节点位于结构主要部位,对整体安全性起重要的作用,并且为多杆连接节点,受力复杂,需对其进行有限元分析。

8335

8321

7825

8334

8320

9564

9567

节点三维轴测图

表5-1杆件规格表

单元号

构件规格

材质

7825

P450X50

G20Mn5QT

8320

P180X25

G20Mn5QT

8321

P180X25

G20Mn5QT

8334

P180X25

G20Mn5QT

8335

P180X25

G20Mn5QT

9564

P351X50

G20Mn5QT

9567

P351X50

G20Mn5QT

5.1.2内力选取

施加在铸钢节点上的力通过midas软件从整体结构中提取,根据内力组合原则选取节点处的控制组合,具体提取的内力如下表所示。

表5-2荷载工况下杆件的内力

荷载

工况

单元

轴向(kN)

剪力-y(kN)

剪力-z(kN)

扭矩(kN*m)

弯矩-y(kN*m)

弯矩-z(kN*m)

CB30

7825

-2400.33

17.5

9.07

20.49

-1.32

18.13

CB30

8320

-48.58

-1.85

-1.38

0.12

-0.47

-5.28

CB30

8321

166.43

-0.19

-0.3

-1.31

0.43

-1.46

CB30

8334

101.67

-2.29

-2.42

0.13

-1.99

-5.74

CB30

8335

-168.91

-1.65

-1.86

-1.21

-2.3

-2.87

CB30

9564

-1818.72

-0.02

0.58

4.25

1.9

-6.28

CB30

9567

-627.12

0.12

0.87

3.85

1.77

-3.15

5.2单元选取及网格划分

由于所选节点形状较为复杂,采用自由网格划分技术对节点进行网格划分,单元选取Tet(四面体)二次单元C3D4,以提高求解精度。

由于有限元模型中采用了二次单元后,往往会增加程序计算时间,在保证求解精度的条件下,减小计算代价,采取以下措施:

划分网格时,对节点相贯等重要部位进行了网格细分,以保证求解精度,对与不重要的部位采用较粗网格进行计算。

图5-1有限元网格模型

5.3边界条件和荷载作用

在节点分析时的边界约束可认为刚接。

根据上述内力取值施加。

图5-2铸钢件边界约束条件

5.4弹性分析结果

5.4.1应力云图

CB30下的节点整体应力云图

5.4.2变形云图

CB30下的节点变形云图

从节点VonMise应力云图可知,在一倍设计荷载下节点应力最大处为56.85MPa,具有一定的安全储备。

从节点的变形图可以看出节点位移很小,最大为0.56mm,说明该铸钢节点具有较大刚度。

5.5弹塑性极限承载力分析

根据《铸钢节点应用技术规范》,通过弹塑性有限元分析可得到节点的极限承载力,钢材本构按理想弹塑性,屈服强度为300MPa,弹性模量2.06×105N/mm²,泊松比为0.3;钢材弹塑性本构根据前述应力—塑性应变曲线确定。

破坏荷载施加方式为所有杆端力均逐步增加,直至节点破坏。

极限荷载下节点整体应力云图

荷载作用全过程荷载—位移曲线

上图给出了铸钢节点杆件在1到10倍设计荷载下节点极限承载力,从图中我们可以得出极限承载力为设计荷载值的8倍,其值大于3倍的设计承载力,铸钢节点承载力满足规范要求。

6铸钢节点三B有限元分析

6.1节点概况

6.1.1节点概况

该节点位于结构主要部位,对整体安全性起重要的作用,并且为多杆连接节点,受力复杂,需对其进行有限元分析。

节点三维轴测图

表6-1杆件规格表

单元号

构件规格

材质

7765

P500x50

G20Mn5QT

8006

P180x25

G20Mn5QT

8007

P180x25

G20Mn5QT

8020

P180x25

G20Mn5QT

8045

P180x25

G20Mn5QT

9534

P351x50

G20Mn5QT

9537

P351x50

G20Mn5QT

6.1.2内力选取

施加在铸钢节点上的力通过midas软件从整体结构中提取,根据内力组合原则选取节点处的控制组合,具体提取的内力如下表所示:

表6-2荷载工况下杆件的内力

荷载

工况

单元

轴向(kN)

剪力-y(kN)

剪力-z(kN)

扭矩(kN*m)

弯矩-y(kN*m)

弯矩-z(kN*m)

CB1

7765

-3595.54

-4.79

66.43

2.78

48.64

-9.8

CB1

8006

2.08

1.01

-0.81

-0.06

1.12

1.11

CB1

8007

172.16

1.37

-0.21

-0.29

1.15

1.73

CB1

8020

270.4

0.23

-0.4

-0.15

1.14

1.03

CB1

8045

12.62

0.03

-0.59

-0.29

1.85

0.18

CB1

9534

-1940.34

5.91

12.5

4.03

27.6

5.28

CB1

9537

-1584.4

5.77

9.29

2.38

18.33

2.93

6.2单元选取及网格划分

由于所选节点形状较为复杂,采用自由网格划分技术对节点进行网格划分,单元选取Tet(四面体)线性单元C3D4。

。

在保证求解精度的条件下,减小计算代价,采取以下措施:

划分网格时,对节点相贯等重要部位进行了网格细分,以保证求解精度,对与不重要的部位采用较粗网格进行计算。

图6-1有限元网格模型

6.3边界条件和荷载作用

在节点分析时的边界约束采用刚接。

根据上述内力取值施加。

图6-2铸钢件边界及荷载施加图

6.4弹性分析结果

6.4.1应力云图

CB1下的铸钢件应力云图

6.4.2变形云图

CB1下的铸钢件变形云图

从VonMise应力云图可知,在一倍设计荷载下铸钢件最大应力为59.31MPa,具有一定的安全储备。

从铸钢件的变形图可以看出节点位移很小,最大为0.426mm,说明该铸钢节点具有较大刚度。

6.5弹塑性极限承载力分析

根据《铸钢节点应用技术规范》,通过弹塑性有限元分析可得到节点的极限承载力,钢材本构按理想弹塑性,屈服强度为300MPa,弹性模量2.06×105N/mm²,泊松比为0.3;钢材弹塑性本构根据前述应力—塑性应变曲线确定。

破坏荷载施加方式为所有杆端力均逐步增加,直至节点破坏。

极限荷载下铸钢件应力云图

从所得构件荷载-位移全过程曲线可得到相应极限承载力。

荷载作用全过程荷载—位移曲线

上图给出了铸钢节点杆件在1到10倍设计荷载下节点极限承载力,从图中我们可以得出极限承载力为设计荷载值的6倍,其值大于3倍的设计承载力,铸钢节点承载力满足规范要求。