21703工作面作业规程1.docx

《21703工作面作业规程1.docx》由会员分享,可在线阅读,更多相关《21703工作面作业规程1.docx(51页珍藏版)》请在冰豆网上搜索。

21703工作面作业规程1

普安县安福煤矿21705回采工作面回采

作业规程

编制:

秦福亮

审批:

梁功林

二0一三年三月

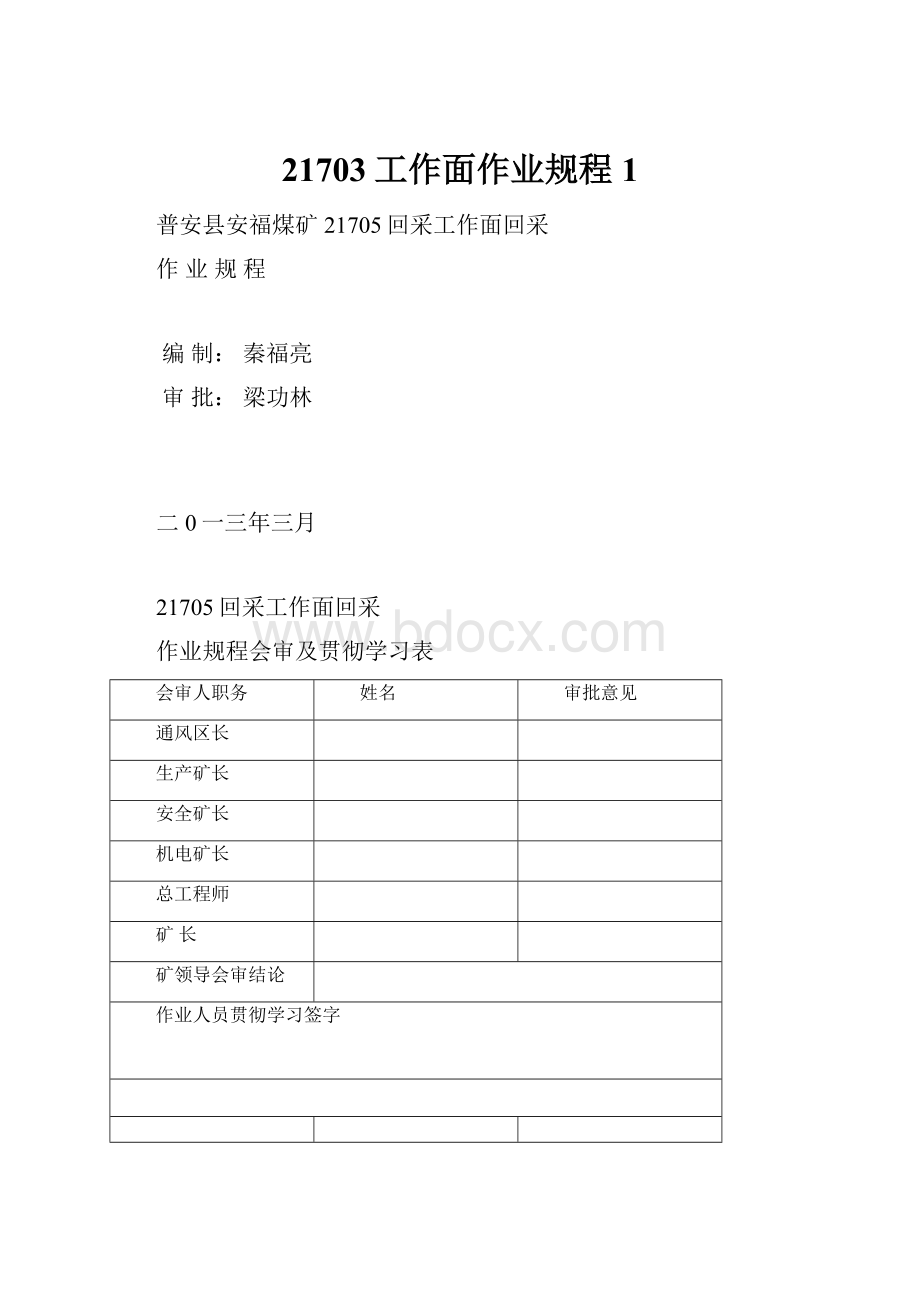

21705回采工作面回采

作业规程会审及贯彻学习表

会审人职务

姓名

审批意见

通风区长

生产矿长

安全矿长

机电矿长

总工程师

矿长

矿领导会审结论

作业人员贯彻学习签字

目录

第一章概况2

1.1工作面位置及井上下关系2

1.2煤层顶底板3

1.3地质构造4

1.4水文地质4

1.5储量及服务年限5

第二章采煤方法7

2.1巷道布置7

2.2采煤工艺8

2.3设备配置12

第三章顶板管理13

3.1支护设计13

3.2工作面顶板控制16

3.3运输巷、回风巷及端头顶板控制19

3.4矿压观测22

第四章生产系统24

4.1运输系统24

4.2“一通三防”与安全监控系统24

4.3排水系统29

4.4供电系统29

4.5通讯和照明系统30

第五章劳动组织及主要技术经济指标31

5.1劳动组织31

5.2作业循环图表32

5.3主要技术经济指标表33

第六章煤质管理34

第七章安全技术措施35

7.1一般规定35

7.2顶板安全管理措施36

7.3防治水安全管理措施39

7.4爆破安全管理措施40

7.5“一通三防”与安全监控管理措施44

7.6运输安全管理措施46

7.7机电安全管理措施47

7.8其它安全管理措施48

第八章灾害应急措施及避灾路线51

附:

安福煤矿21705工作面初采初放安全技术措施53

第一章概况

1.1工作面位置及井上下关系

一、工作面位置与范围:

21705采煤工作面位于井田的北翼,工作面为走向长壁布置、后退式回采。

北以约1308标高为界,南距21703运输巷约10m,西面为2采区回风下山保护煤柱。

工作面运输巷、回风巷为走向布置:

工作面上标高为:

+1317标高,下标高为+1308m,总垂高为9m。

工作面可采走向长度为622米。

工作面长为85m,对应地面标高:

+1550~+1650m,工作面与地表垂高在100m左右。

地表为山丘、旱地,无文物古迹,无特殊建筑。

(工作面布置平面图附后)工作面参数:

21705工作面

走向长(m)

622

倾斜长(m)

85

煤层平均倾角(度)

6~11°

煤层平均厚度(m)

3.0

三煤容重(t/m3)

1.45

含煤面积(m2)

48871

工业储量(万吨)

18.5

可采储量(万吨)

17.6

回收率(%)

95

可采期(月)

7

二、煤层:

C17煤正常厚度在3.5~2.5m,平均3.0m,煤层走向N69°W、煤层倾角9°,直接顶为厚3-5m的细砂岩和粉砂岩互层,深灰色,含透镜状菱铁矿,硬度大,易碎,破碎系数1.4,硬度为7-8,下部粉沙质泥岩含有脘足动物化石。

直接底为细沙岩,灰色,上部较硬,下部坚硬,在垂直方向上具有细沙岩充填裂隙,硬度7-9,厚度7.5米,部分区域夹镜煤线及泥质条带。

工作面大部分区域地质构造较简单,煤层赋存较稳定。

1.2煤层顶底板

一、工作面地层综合柱状图(见地质说明书)

二、煤层顶底板岩性

煤层顶底板情况表

顶底板

岩石名称

厚度(m)

岩性特征

老顶

中、粗砂岩

25-35

灰白色,以石英为主,次之长石,含较多暗色矿物及云母碎片,孔隙式粘土质胶结较坚实,较多线理状粉砂岩薄层,垂直裂隙发育,底部有少量的泥岩包裹体及镜煤条带。

局部有粗砾砂层。

直接顶

泥灰岩

2-3

深灰色,含透镜状菱铁矿,硬度大,易碎,破碎系数1.4,硬度为7-8,下部粉沙质泥岩含有脘足动物化石.

直接底

细砂岩

7.5

灰色,上部较硬,下部坚硬,在垂直方向上具有细沙岩充填裂隙,硬度7-9,厚度7.5米,部分区域夹镜煤线及泥质条带。

1.3地质构造

一、断层:

根据该工作面回风巷、运输巷已揭露的情况分析,该工作面整体属单斜构造,煤层坡度6-10°左右;煤层地质构造简单,在风、机巷掘进过程中遇到了小型断层、小型褶曲,对工作面影响不大。

1.4水文地质

一、含水层和其他水源分析:

安福煤矿所在区域位于黔中高原南西部。

属长江流域乌江水系三岔河支流。

区内地形以中山为主,内部多盆地和缓坡,境内碳酸盐类岩石广泛分布,岩溶地貌如溶丘、洼地、峰丛、溶斗、伏流等分布普遍。

区内地下水主要分为碳酸盐岩溶水、裂隙水、部分为滑坡水。

碳酸盐岩溶水分布于裸露及半裸露岩溶山区,泉水流量大;裂隙水为大气降水渗入风化裂隙、构造裂隙而形成,泉水流量小。

地下水主要是顶板裂隙水,受大气降水补给,与降水相关性高。

在该采区内和对应地表范围内,无大型水体存在,本区域大气降水和地表水为主要补给水源。

在雨季时受大气降水影响,地表水通过裂隙直接渗入井下造成顶板淋水,对回采过程带来不便,所以要做好疏排水工作。

工作面断层开放程度不大,C17煤层21705回采工作面回风巷揭露,+1327m以下、裂隙发育处含一定量的渗水,渗水量一般不大于2m3/h,对工作面的回采基本无影响;工作面回采过程中,必须加强防排水管理,防止采空区内积水涌入采面影响回采工作。

二、瓦斯

根据2011年度瓦斯等级鉴定,瓦斯绝对涌出量为5.07m3/min,相对瓦斯涌出量为37.96m3/t,属高瓦斯矿井。

三、煤尘:

根据贵州省煤田地质局实验室《煤尘爆炸性鉴定报告》,原安福煤矿17、18、19号煤层火焰长度为0,抑制煤尘爆炸最低岩粉量为0,煤尘无爆炸性。

四、煤的自燃:

根据贵州省煤田地质局实验室《煤层自燃倾向等级鉴定报告》,安福煤矿17、19号煤层自燃倾向性均属Ⅲ类不易自燃煤层。

五、地压:

地压正常,无冲击地压危险。

六、煤质:

本矿区煤层均为三号无烟煤(WY3)。

七、普氏系数:

煤层为1.8,直接顶为5,直接底为4。

1.5储量及服务年限

一、工业储量

根据计算本工作面工业储量为18.5万t,采出率为95%,可采储量为17.6万t。

二、工作面服务年限

工作面服务年限=据可采储量/设计月产量=17.6/0.25=7(个月)

第二章采煤方法

2.1巷道布置

一、采面巷道布置

根据本矿地质和技术条件,采用走向长壁后退式采煤法,一次采全高,全部垮落法管理顶板。

巷道布置方式:

在2采区回风下山+1327m标高处开门布置21705回采工作面运输;在2采区回风下山+1318m标高处开门布置21705运输巷;然后在21705运输巷末端布置21705工作面切眼与回风巷贯通,形成21705回采工作面。

21705采面布置平面图见附图。

二、根据设计

21705工作面运输采用工字钢支护,采用2.2×2.4m11#工字钢架梯形棚支护,净断面为6.14m2,用途为运输、行人和工作面进风。

回风巷采用2.2×2.4m11#工字钢架梯形棚支护,净断面为6.14m2,用途为运料和通风。

切眼采用2.6×3.0m1单体支柱配铰接梁支护,净断面为7.8m2,用途为运煤、行人和通风。

三、工作面运输巷、回风巷断面图。

运输、回风巷断面示意图

2.2采煤工艺

一、采煤工序简述

采煤工艺包括:

电煤钻打眼、移溜、爆破落煤、人工扒煤开溜、人工支护和回柱放顶等工序。

二、采高和循环进度

根据煤层赋存情况和支护方式,本工作面一次采全高,最大采高为2.8m,循环进度为1.0m。

三、落煤、装煤、运煤和顶板控制方式

1、本工作面采用电煤钻打眼,爆破落煤,人工扒煤至刮板运输机运至运输巷铺设的刮板输送机转载至21705运输巷刮板机转载至皮带运至2采区运输下山胶带输送机,再通过主平硐皮带运送到地面储煤场。

2、本工作面采取“三、四”排控顶,见四回一,全部垮落法管理顶板。

四、爆破

1、炮眼布置:

根据煤层的结构特点决定采用双排三花眼方式布置炮眼。

顶眼布置在直接顶岩层下0.6m的煤层内,斜向顶板方向打眼,夹角为8º,终孔位置距煤层顶板垂距200mm;底眼布置在距煤层底部0.4m的煤层内,夹角15º,终孔位置距煤层顶板垂距100mm,炮眼间距均为1.2m。

2、放炮:

采面采用3号煤矿安全炸药和瞬发电雷管爆破,连线方式为大串联,每次放炮的长度不得超过10米,顶板较破碎时,一次起爆长度不超过6m,顶板十分破碎时,一次起爆炮眼个数不能超过2个。

放炮地点必须在距离启爆点不小于100m的新鲜风流中,并严格按爆破说明书规定进行装药。

炮眼布布置图

3、爆破说明书

按工作面一个循环炮眼布置及所需炸药和雷管消耗量

项目

炮眼名称

每排炮眼

个数(个)

眼深

(m)

每眼

装药量

(kg)

循环消耗

连线

方式

炸药

(kg)

雷管

(个)

顶眼

54

1.2

0.15

8.1

54

底眼

54

1.2

0.15

8.1

54

串

联

合计

108

16.2

108

按每次爆破10米炮眼布置及所需炸药和雷管消耗量

项目

炮眼名称

每排炮眼

个数(个)

眼深

(m)

每眼

装药量

(kg)

循环消耗

连线

方式

炸药

(kg)

雷管

(个)

顶眼

9

1.2

0.15

1.35

9

底眼

9

1.2

0.15

1.35

9

串

联

合计

18

2.7

18

五、工艺流程

工艺流程为:

安全检查→打眼→移溜→装药放炮→挂梁支柱→扒煤开溜→回柱放顶→扫余煤。

六、工作面正规循环生产能力计算

根据:

Q循=L×L循×m×r×c=85×1.0×2.8×1.45×0.95=328(t)

式中L——工作面平均斜长

L循——循环进度1.2m

m——平均采高2.8m

r——三煤容重1.45t/m3

c——工作面回采率95%

月产量:

Q月=Q循×30×3×85%=328×30×3×85%=25092t

式中:

30:

月一个天数,取30天,正常循环率取85%,月循环30×85%。

=25.5个。

85%:

月循环率

2.3设备配置

一、工作面采煤、支护和运输设备名称、型号、主要技术参数和数量

设备名称

规格型号

单位

数量

备注

回柱绞车

JH-14

台

2

一台使用、一台备用

乳化液压泵

RBW—80/20

台

2

一台使用、一台备用

乳化厢

XRXTA

台

1

煤电钻

ZM25T

台

4

运、回风巷各两台

煤电钻综保器

ZBZ—4.0Z

台

2

运、回风巷各一台

磁力磁动器

QBZ—80

台

5

卸载把手

把

12

掏扒

把

20

刮板输送机

SGB—40

台

2

工作面1台,21705运输巷1台

注液枪

把

12

皮带输送机

DTL-650

台

3

21705运输巷1台;2采区运输下山1台;

运输石门1台。

液压单体支柱

DW22和DW35

根

875

工作面及超前支护

铰接顶梁

HDJA-1000

根

875

工作面及超前支护

长π梁

DFB-7#4000mm

根

16

上、下安全出口

第三章顶板管理

3.1支护设计

一、支护设备选型

1、工作面基本支护选型

根据本工作面的地质条件和矿井技术条件:

本工作面基本支护采用HDJA-1000铰接梁配DW系列单体正悬臂支护,悬臂长度为0.65m,一梁一柱,梁间互铰。

2、工作面支架布置形式

根据本工作面的地质条件,采取正悬臂齐梁齐柱走向棚布置。

3、工作面上、下出口支护

单体配π型梁支护,梁长4.0m,一梁三柱,“四对八梁”交替迈步前进。

二、工作面支护设计

(一)支柱选型

21705工作面布置C17煤层,根据揭露煤层的实际情况,煤层厚度2.4~3.5m,一般厚3.0m,设计采用走向长壁采煤法,全部垮落法管理顶板。

(二)选择计算

①计算依据

煤层厚度:

Mmin=2.4m,Mmax=3.5m,平均3m。

最大控顶距:

L=4.2m。

②选型计算

顶板下沉量

SL=η×M×L=0.025×3×4.2=315mm

式中下沉系数η,由于无邻近工作面借鉴,取0.025。

③支柱高度:

Hmax=Mmax-b=3500-100=3400mm

Hmin=Mmin-SL-b+a=3500-315-100+150=3235mm

式中:

SL—顶板在最大控顶距处的平均最大下沉量;

Mmin—工作面最小采高;

Mmax—工作面最大采高;

b—顶梁厚度,取100mm;

a—支柱的卸载高度、钻底高度,取150mm。

(三)支架规格

工作面选用DW35型单体液压支柱,支撑高度为1980~3500mm,额定工作阻力为300kN/根(初撑力为132.4~176.7kN/根)。

(四)支架布置

工作面配备DW35型外注式单体液压支柱,支撑高度为1980~3500mm,额定工作阻力300KN,选用HDJA—1000型金属铰接顶梁。

设计“三·四”排控顶,排距1.0m,柱距0.6m。

最小控顶距3.2m,最大控顶距4.2m。

放顶步距1.0m。

煤层最大采高控制在2.8m以下。

(五)支护密度验算

支护的强度:

P=5×m×ρ(t/m²)(顶板中硬按5倍采高考虑,采高2.8m)

=6×2.8×2.5

=42t/m²

工作面长85m,因此,采场最大面积S=85×4.2=357m²,所设支柱数n=(85/0.60)×4=587根,则支护密度为587/357=1.92根/m²,DW35型单体液压支柱每柱的额定承载能力为30t/根,最大高度3500mm,最小高度1980mm,工作行程1520mm,重量83.15kg,初撑力132.4-176.7KN,工作阻力300KN。

考虑相关因素的影响,使支撑能力减小,承载能力考虑0.8的系数,则每根支柱的承载能力为30×0.8=24t/根。

而支护所需要的支护强度为42t/m²,支柱实际提交的支护强度为1.91×24=46.08t/m²,因此,所设计工作面的支护密度能满足支护采场顶板的要求。

另外工作面运输巷与回风巷安全出口处超前支护、戗柱、密集柱及备用所需液压单体支柱288根,工作面共需液压单体支柱875根.

㈥ 支护说明书

项 目

规 定

项 目

规 定

顶板管理方法

全部垮落法

最大控顶距

4.2m

选择依据

顶板岩性

最小控顶距

3.2m

回柱方法

回柱器回柱

放顶步距

1.0m

回柱工艺

由下往上回柱

回柱与回采间距

大于20米

三、支柱和顶梁选择

根据上述有关参数,结合采高决定选取HDJA-1000铰接梁和DW系列单体。

四、乳化泵站设计

采用乳化泵供给,乳化泵安装位置为主井进风石门。

使用乳化液人工配比器,乳化液浓度为2~3%,泵站压力达到25.5MPa以上。

3.2工作面顶板控制

一、控顶方式、支柱支设要求和放顶要求:

1、控顶方式

采用全部陷落法管理顶板,密集切顶,四、三控顶,见四回一,工作面最大控顶距4.2m,最小控顶距3.2m,放顶步距1.0m。

2、支柱支设要求

(1)必须挂线支柱、所有支柱成排、成行、整齐。

(2)支柱必须架设牢固,迎山有劲,迎山角3~5度,支柱初撑力不得低于90KN,测压计测定不得少于13Mpa。

(3)铰接梁必须相互铰接,当顶板不平整时,必须用木块垫平,保证顶梁平稳。

(4)严禁不同性能,不同类型的支柱混用。

(5)严禁使用损坏、变形或自动卸压的支柱。

(6)所有液压支柱的手把朝工作面右方,三用阀朝采向工作面右方。

(7)支柱必须支在实底上,柱窝深度不小于200mm,当底板岩石松软时或不能见顶见底时,必须穿好木鞋。

(8))回采工作面支柱之间一排一排采用φ8mm的细钢丝绳联锁防止支架漏液倾倒伤人。

3、临时支柱(贴帮柱)

工作面放炮后,采煤时必须随时挂梁,打好水平楔,并每隔一根铰接顶梁打好一根贴帮柱。

移溜后,移支贴帮柱必须做到先支后下。

4、特殊支架

⑴切顶柱

为加强切顶排支护强度,增强切顶效果,在第三排支柱内侧增设密戗柱、密集柱。

戗柱、密集支柱向老塘倾斜5—7,密集柱超前放顶不得少于15米。

⑵木垛

根据我矿C17煤层顶板与走向长壁开采的情况,工作面推进过程中及工作面初次放顶来压前,在工作面上、下出口处增设木垛,工作面沿切顶线每隔5米增设一个木垛,在老顶来压之前,应按1.0米放顶步距,随工作面前移。

打木垛时要选用均匀,直稍的方木料,先在打木垛位置,四个角点打好定位柱,然后将木料一层层成“井字”型码放与顶板充分接触,再用木楔尖紧,木垛要打方、打正、对山、有劲。

5、放顶要求

(1)回柱放顶前,必须超前5米沿切顶线一排打好戗柱、密集柱,并每隔5m留一宽度为0.5m以上的安全出口。

(2)回柱放顶前,必须挂好挡钢丝网。

(3)回柱放顶前,放顶地点上、下20m范围内必须加固。

(4)回柱放顶工作必须由有丰富放顶经验的大工担任,回柱放顶工作由三人同时进行,一人观察顶板,一人负责挂钩、拔顶,另一负责操作回柱器。

(5)回柱放顶时,放顶工必须站在放顶地点的一方,同时必须考虑到自己的退路,放顶地点下20m范围内严禁人员休息或作业。

(6)遇到难回的支柱时,可用支柱替放的方法回出,并先支后回,严禁锤打斧敲强行回柱。

(7)所有回出的支柱必须整齐打在切顶线一排上,严禁乱堆乱放。

二、特殊支护形式

在工作面压力过大,顶板破碎处或过断层、变薄带以及初次回柱放顶,必须架设以下几种特殊支架。

1、过断层:

当工作面遇到能直接推过的斜交式走向断层时,必须在断层上下20m范围内加强支护,要求在断层上下两盘各打一个丛柱,同时必须用开块配单体支柱迎着断层面打好斜撑支柱。

无法推过则另拟措施作补充巷。

当工作面遇到能推过的倾向断层时必须在断层面两侧采用双排双支柱,严禁采用单排单支柱。

2、悬顶:

当工作面悬顶面积在8×2m(倾向长×走斜长)以下时,必须采用密集切顶,即在切顶线一排,柱与柱之间加带帽点柱,密集支柱间距为0.2m,并保证每隔2.4m留0.6m宽的安全出口。

但悬顶面积在5×2m以上时则在打密集支柱的基础上再加打“品”字形丛柱,丛柱支在工作面第三与四排之间,用三根带帽点柱支成“品”字形(即三角形)形状,其柱与柱的间距为0.2m,工作面的丛柱必须沿倾斜方向每隔5m打一个;另外还要沿切顶线采用单体配铰接梁抬倾向棚加固,悬顶时必须在靠采空区一侧打一排信号柱,其规格为走向间距4.0m,倾向间距为6.0m。

特大悬顶面积地段另编强制放顶措施。

3、变薄带:

当煤厚小于0.6m,且破底破顶比较困难时,采用2.0m开块作顶梁、直径不小于16cm新鲜圆木作支柱的走向棚支护,采用一梁四柱;但工作面使用木支架支护时,必须成段使用,分段长度不小于4m,严禁圆木支柱与单体支柱混合使用,同时要求走向棚必须首尾相接,严禁中间出现空顶。

如果变薄带无法推过,需做补充巷时,另编措施执行。

4、破碎带:

在顶板破碎地段必须加密支护,改用2.2m长的兀型钢梁配单体支护,二根梁为一组,实行交叉迈步前移,每组两根之间的距离为100mm,两组相邻梁的距离为500mm,组与组之间距离为600mm,每梁必须做到一梁三柱,支柱的排距为800mm,兀型梁超前控顶距为500mm;每一地段必须至少有三组兀型梁同时使用,严禁一组两梁同步前移,对于卸压支柱必须及时补齐,严禁出现空载支柱或卸压支柱。

三、各工序平行作业安全距离,回柱放顶方法,放顶区内支架和特殊支护回撤方式

1、回柱放顶与采煤工作不能。

2、回柱放顶方法:

采用手摇回柱器回柱。

原则为由下而上,由外往里,先特殊支柱后普通支柱。

3、回撤密集丛柱时,必须按要求先支好新的密集丛柱后再回,并且做到新的密集丛柱要超前回柱点5m。

4、工作面戗柱、密集柱、木垛、丛柱等搬迁时,均必须布置好新的,方可拆除原有支护。

3.3运输巷、回风巷及端头顶板控制

一、两巷超前支护

回风巷、运输巷距煤壁20米范围内应采取超前加固,采用单体配铰接梁,一梁一柱抬双边楼进行加固。

二、上、下出口支护

上、下出口必须架设“四对八梁”特殊支架,四对八梁,以单体配4.0m长的“π”型钢梁倾向棚支护,两梁为一对,间距不大于100mm,每对间距为600mm,每梁不少于四个单体支柱,每组交替迈步前移,且与两安全出口必须超前工作面一排。

支护方式及规格见工作面支护管理图。

三、上、下安全出口

工作面两安全出口必须保证长2.0米、宽4.0米、高度视煤厚而定:

当煤层厚度小于2.2米时必须见顶见底,但必须保证最矮不小于1.8米。

煤层厚度大于2.2米时出口高度不得小于2.0米,四对八梁距回风、运输巷支架宽度最大不超过200mm。

四、基本支护材料和备用材料

1、工作面基本支护材料:

1.98~3.5m单体587根,1.0m铰接梁587根。

2、在回风巷距安全出口30~50m处必须经常有如下备用材料:

单体液压支柱(1.2m~2.4m)

50根

φ14cm~φ16cm圆木(1.6m~3m)

20根

铰接梁(1.0m)

30根

(钢网)

各30捆

2米长的半园木

20块

荆条

20捆

五、工作面支护管理图如下

21705工作面支护示意图

.4矿压观测

采面配备有两台KY-82型的顶板动态仪和5件2KBY-2顶板离层观测仪。

建立21705回采工作面顶板观测管理台帐和液压单体的测压观测台帐。

全部由采面的跟班矿长进行每班填写,观测台帐如下所示:

工作面顶板观测管理台帐

作业地点:

21705工作面日期:

年月日

班次

观测时间

测点处于采面位置

测点距煤壁距离(m)

采面推进位置距切眼距离

顶板裂隙发育情况

顶板移近量(mm)

移近速度(mm/h)

记录者

零

点

班

八

点

班

四

点

班

工作面单体测压观测记录台帐

作业地点:

21705工作面日期:

年月日

班次

观测时间

单体位于采面位置

测点距煤壁距离(m)

顶板裂隙发育情况

单体初撑力(KN)

是否补液

记录者

零

点

班

八

点

班

四

点

班

第四章生产系统

4.1运输系统

一、运输、装载、转载方式,运输设备

1、运输、装载、转载方式:

工作面、机巷采用刮板运输机和皮带机接替运煤,再通过2采区运输下山、运输石门、主井皮带运送至地面储煤场。

2、运输设备:

刮板运输机、皮带输送机。

二、运输设备