单壳程双管程管壳式换热器设计.docx

《单壳程双管程管壳式换热器设计.docx》由会员分享,可在线阅读,更多相关《单壳程双管程管壳式换热器设计.docx(15页珍藏版)》请在冰豆网上搜索。

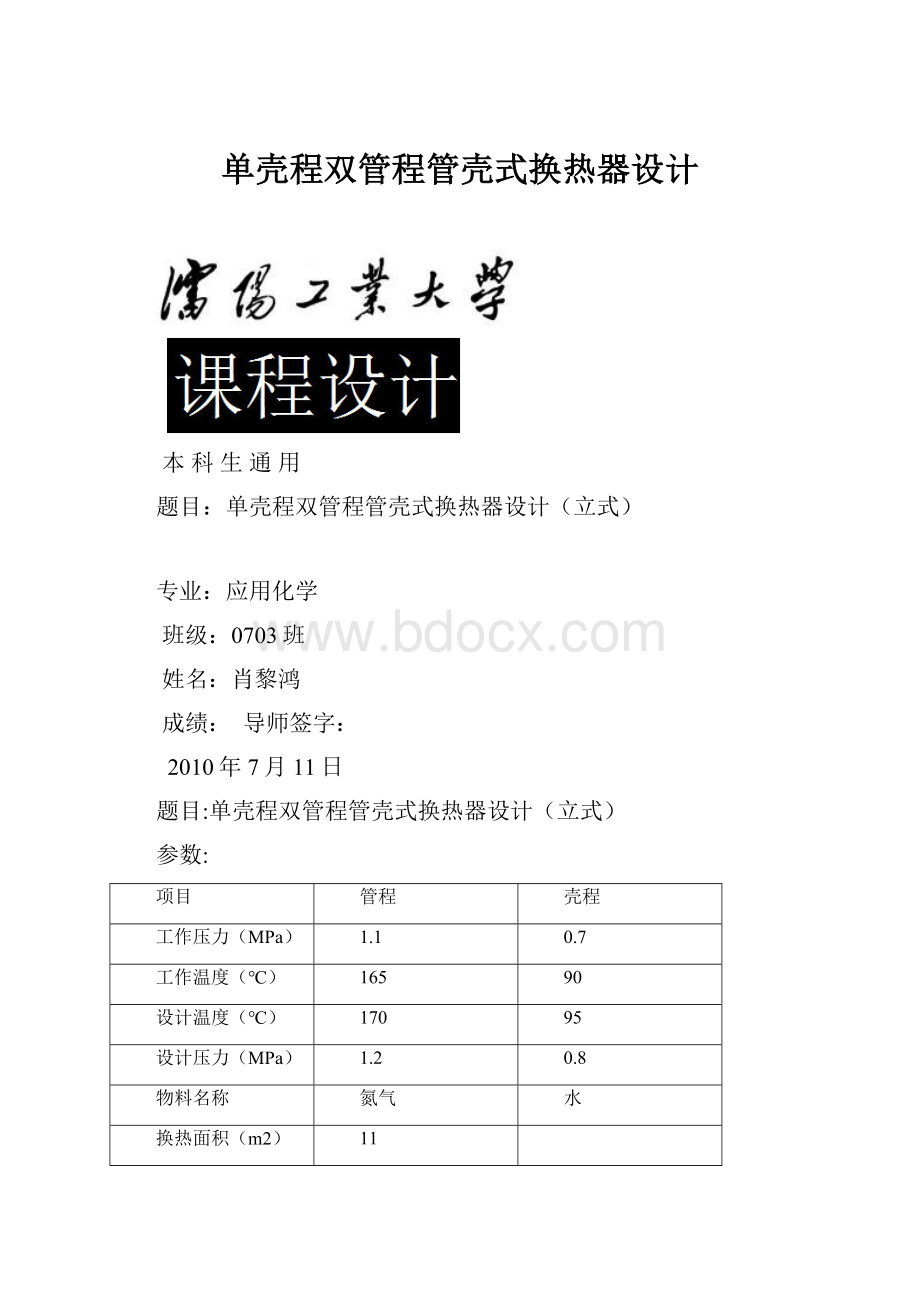

单壳程双管程管壳式换热器设计

本科生通用

题目:

单壳程双管程管壳式换热器设计(立式)

专业:

应用化学

班级:

0703班

姓名:

肖黎鸿

成绩:

导师签字:

2010年7月11日

题目:

单壳程双管程管壳式换热器设计(立式)

参数:

项目

管程

壳程

工作压力(MPa)

1.1

0.7

工作温度(℃)

165

90

设计温度(℃)

170

95

设计压力(MPa)

1.2

0.8

物料名称

氮气

水

换热面积(m2)

11

焊缝系数

0.85

0.85

腐蚀余量(mm)

1

1

要求:

要求每位学生在设计的过程中,充分发挥自己的独立工作能力及创造能力,在设计过程中必须做到:

(1)及时了解有关资料,做好准备工作,充分发挥自己的主观能动性和创造性。

(2)认真计算和制图,保证计算正确和图纸质量。

(3)按预定计划循序完成任务。

日程安排:

1.准备阶段(1天)

2.设计计算阶段(3天)

3.绘图阶段(4天)

4.编写设计说明书(2天)

1.绪论

热交换器,通常又称作换热器,是化工﹑炼油和食品及其他工业部门的通用设备,在生产中占有重要作用。

化工生产中,换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,应用甚为广泛。

换热器种类很多,但根据冷、热流体热量交换的原理和方式基本上可以分为三大类,及间壁式、混合式和蓄热式。

三类换热器中,间壁式换热器应用最多。

本次设计的管壳式换热器就属于间壁式换热器的一种。

立式固定管板式换热器示意图

2.设计计算

2.1管子数n的计算

选25×2.5的无缝钢管,材质20号钢,管长1.5m。

因为F=πd均Ln,所以

2.2管子排列方式,管间距的确定

本设计物料:

管程氮气,壳程水,循环水工作温度90℃较高,不易结垢。

可暂不考虑机械清洗水垢的问题,故排列方式采用结构紧凑、传热系数较高的正三角形排列。

由《化工设备与仪表自动化》中表6-4得六角形层数为6,对角线上的管数为13,管子根数为127其中因安排拉杆需减少6根(参见2.12拉杆设计),实际管数121根。

查表6-5,由管子外径25mm,可得管间距α=32mm。

管子排列方式如右图:

2.3壳体直径的确定

Di=a(b-1)+2l

式中Di—换热器内径,mm

b—正六角形对角线上的管子数,查表6-4,取b=13

l—最外层管子的中心到壳壁边缘的距离,取l=2d.

查《仪表设备及仪器自动化》P58表2-5,并结合壳体直径的计算,确定Di=500mm

2.4壳体厚度的计算

pc—计算压力,取pc=0.8MPa;Di=500mm;焊接系数φ=0.85;

材料选用Q235-B钢,[σ]95℃=113Mpa。

计算壁厚为

取c2=1mm,由书中表4-7得c1=0.3mm

圆整后实取Sn=4mm。

DN500,δ=4每米钢板质量为50kg。

2.5壳体液压试验应力校核

试验压力

故:

Q235-B在常温时

故液压试验应力校核合格。

2.6分程隔板的选择

分程隔板应采用与封头、管箱短节相同材料,故材料选用Q235-B。

要求隔板的密封面与壳体法兰密封面,管板密封面与分程槽面须处于同一基面。

分程隔板槽深度为4mm,槽宽12mm。

其结构相见装配图。

查《化工单元过程及设备课程设计》表4-1得分程隔板的最小厚度为8mm

2.7封头的选择

上下封头均选用EHA椭圆封头,其厚度与壳体厚度相同,材料选用Q235-B钢。

上封头的主要尺寸如下表:

公称直径DN(mm)

曲面高度h1(mm)

直边高度h2(mm)

碳钢厚度δ(mm)

500

125

40

4

下封头的主要尺寸如下表:

公称直径DN(mm)

曲面高度h1(mm)

直边高度h2(mm)

碳钢厚度δ(mm)

500

125

50

4

查《过程设备机械设计》P106标2JB/T4746-2002得:

公称直径

DN(mm)

总深度

H(mm)

内表面积

A(m2)

容积

V(m3)

质量

M(kg)

500

150

0.3103

0.0213

9.6

如下图所示:

2.8法兰,管板的选择

容器法兰材料选16MnR。

根据JB4701—2000标准,选用DN500,PN1.6(MPa)的甲型平密封面法兰。

DN25(100)PN<4MPa管法兰的接管伸出长度为150mm。

容器法兰的主要尺寸如下表:

公称直径DN,mm

法兰,mm

螺柱

D

D1

D2

D3

D4

δ

d

规格

数量

500

630

590

555

545

542

44

23

M20

28

其密封面结构如下图所示:

选用固定式换热器管板,不兼做法兰,换热管与管板的连接采用先焊后强度胀的连接形式,考虑到胀接结构要求,此次管板的厚度取30mm。

实际上,管板的厚度应按GB151-1991进行强度计算,但由于计算复杂,在此不进行具体的校核。

2.9垫片尺寸的确定

由于与壳体接触的介质仅为冷却水,对密封的要求一般,因此密封垫片选用价格相对较低的石棉橡胶片。

根据JB/T4704—1992及所选的DN500,PN1.6(MPa)甲型平焊法兰。

垫片尺寸如下表:

(单位:

mm)

公称直径DN

垫片内径di

垫片外径D0

垫片厚度t

500

504

544

3

2.10管子拉脱力的计算

计算数据如下表

项目部件

管子

壳体

材质

20号钢

Q235-B钢

(α/℃)

11.8×10-6

11.8×10-6

E(MPa)

0.21×106

0.21×106

尺寸

φ25×2.5×1500

φ500×4

管子数

127根

管间距

32mm

管壳壁温差/℃

T=75

管子与管板连接方式

开槽胀接

胀接长度

L=40mm

A.在操作压力下,每平方米胀接周边所产生的力qp

式中

p=1.1(MPa);l=40mm

B.温差应力导致的每平方米胀接周边上的拉脱力

式中

则

由已知条件可知,qp与qt的作用方向相同,都使管子受压,则合拉脱力为

q<[q]=4.0(MPa)

因此,拉脱力在许用范围内。

2.11是否安装膨胀节的计算

管,壳壁所产生的轴向力:

压力作用于壳体上的轴向力:

其中

则

压力作用于管子上的轴向力:

根据《钢制管壳式换热器设计规定》:

q<[q]=4.0(MPa)条件成立,故本换热器不必设置膨胀节。

2.12折流板设计

折流板为单弓形,切缺率(切掉圆弧的高度与壳体内径百分比)为20%~49%,通常为20%~25%,最佳大小一般为20%,此时单位压降下的传热膜系数最高。

切掉圆弧的高度

实际应用中,单弓形折流板间距B=(0.2-1.0)Di,以0.4~0.5最优。

取B=0.5Di=250mm。

折流板数

折流板最小厚度与壳体直径、换管无支承板有关,由书中表6—6查得为3mm。

由表6—8查得折流板外径496.5mm,材料为Q235—B钢。

按GB151规定,I级换热器由于d<32mm,l=1500>900mm,故折流板管孔直径与允许偏差分别为25.4mm和0.3mm。

弓形缺口为上下布置,以造成流体剧烈扰动,增大传热系数。

2.13拉杆设计

由于换热管外径大于19mm,故拉杆采用拉杆定距管的形式。

根据《过程设备机械设计》中表5-6,拉杆选用Φ10,共6根,材料为Q235—B钢,如图所示:

由GB151-1999表45查得,拉杆的主要尺寸如下表:

拉杆螺纹公称直径

dn/mm

数量

基本尺寸

拉杆直径d/mm

La/mm

Lb/mm

/mm

10

6

10

13

≥40

1.5

选用定距管规格为φ25×2.5(碳钢20),共6根。

拉杆孔见上图:

dn=10mm,L2=1.5×dn=15mm

2.14开孔补强

换热器壳体和封头的接管处开孔需要补强,常用的结构是在开孔外面焊上一块与容器的材料和厚度相同,即4mm厚的Q235—B钢板。

开孔补强如下图。

2.15支座

采用裙座,裙座厚度取Sc=8mm,基础环厚度取10mm。

设计结果,见所绘的换热器装配图。

3.设计评述

本次设计的单壳程双管程管壳式换热器,其两端与壳体连为一体,管子则固定于管板上,其结构简单;在相同的壳体直径内,排管最多,比较紧凑。

考虑到清洗和整体结构的要求,由于壳程介质清洁,故采用结构紧凑,传热系数较高的正三角形排列。

在壳体设计时增加了液压试验应力校核,以确保在运行中的安全。

但并未对封头、法兰、管板、换热管等受力元件进行强度计算。

封头,容器法兰、管板,垫片,拉杆的选择均参照国家标准GB151-1999,但封头直边高度的选择并未依据其厚度而选择。

由于压力不高、气密性要求较高,故封头与壳体的连接结构采用平垫密封结构。

管板不兼做法兰,采用焊接的方式与壳体连接。

管子与管板的连接形式采用胀焊、焊接和胀接并用,兼顾胀接的密封性好和焊接强度高的特点。

以上结构均详见装配图。

管壳式换热器的特点是壳层清洗困难,管壳程间有温差应力存在,当热冷流体温差较大时,需在壳体设置膨胀节。

经计算,本次设计的换热器不需设计膨胀节。

在折流板设计时,选用弓形折流板。

由于物料为无相变流体,兼顾传热与压降两个因素,切缺率(h/Di)选为0.2,此时单位压降下的传热膜系数最高;单弓形折流板间距B取为0.5Di。

由于计算复杂,本次设计并未对开孔补强及群座进行设计计算。

4.参考文献

1.《机械设计基础》.刘泽深.中国建筑工业出版社

2.《化工设备机械基础》.赵军.化学工业出版社

3.《机械设计基础课程设计》.刘泽深.中国建筑工业出版社

4.《简明机械零件设计手册》.朱龙根.机械工业出版社

5.《机械设计课程设计手册》.龚桂义.高等教育出版社

6.《化工制图》.熊洁羽.化学工业出版社

7.《化工设备与仪表自动化》.唐洪波,马冰洁.沈阳工业大学

8.《化工原理课程设计》.贾绍义,柴诚敬.天津大学出版社

9.《过程设备机械设计》.潘红良,郝俊文.华东理工大学出版社

10.《换热器设计手册》.T.Kuppan.化学工业出版社

11.《化工装置实用工艺设计》.E.E.路德维德.化学工业出版社

12.《化工单元过程及设备课程设计》.匡国柱,史启才.化学工业出版社

附:

设计结果一览表

换热管数

121

管子规格

φ25×2.5×1500

排列方式

正三角形

管间距/mm

32

壳体直径/mm

500

壳体壁厚/mm

4.0

分程隔板厚度/mm

8

分程槽宽/mm

12

封头规格

DN500×4,PN1.6曲面高度125mm

上封头直边高度/mm

40

下封头直边高度/mm

50

容器法兰:

甲型平焊平密封面DN500,PN1.6

法兰内径/mm

510

法兰外径/mm

630

螺栓孔中心圆直径/mm

590

螺栓孔直径/mm

23

法兰厚度/mm

44

密封面厚度/mm

3

法兰质量/kg

36.8

螺柱规格

M20

螺柱数量

28

接管伸出长度/mm

150

管板不兼做法兰

管板厚度/mm

30

石棉橡胶垫片

垫片公称直径/mm

500

垫片内径/mm

504

垫片外径/mm

544

垫片厚度/mm

3

温差应力

管壳壁轴向力/N

9.06×105

管子轴向力/N

1.065×105

壳体轴向力/N

0.315×105

拉脱力/Mpa

2.05

单弓形折流板

切缺率/%

20

折流板间距/mm

250

折流板外径/mm

496.5

管孔孔直径/mm

25.4

折流板最小厚度/mm

3

折流板形式

上下

拉杆:

拉杆定距管结构

拉杆数

6

螺纹公称直径/mm

10

拉杆孔L2/mm

15

拉杆直径/mm

10

定距管数

6

定距管规格

φ25×2.5

M10螺母厚度/mm

17.77

M10最大直径/mm

8.4

裙座厚度/mm

8

裙座基础环厚/mm

10