常用钢的热处理回火计算.docx

《常用钢的热处理回火计算.docx》由会员分享,可在线阅读,更多相关《常用钢的热处理回火计算.docx(11页珍藏版)》请在冰豆网上搜索。

常用钢的热处理回火计算

常用钢的热处理回火计算.txt我很想知道,多少人分开了,还是深爱着。

ゝ自己哭自己笑自己看着自己闹。

你用隐身来躲避我丶我用隐身来成全你!

待到一日权在手,杀尽天下负我狗。

常用钢的热处理回火计算中国机械CAD论坛欢迎您的到来无图版

在线时间:

248(小时)

注册时间:

2007-01-28

最后登录:

2008-03-10

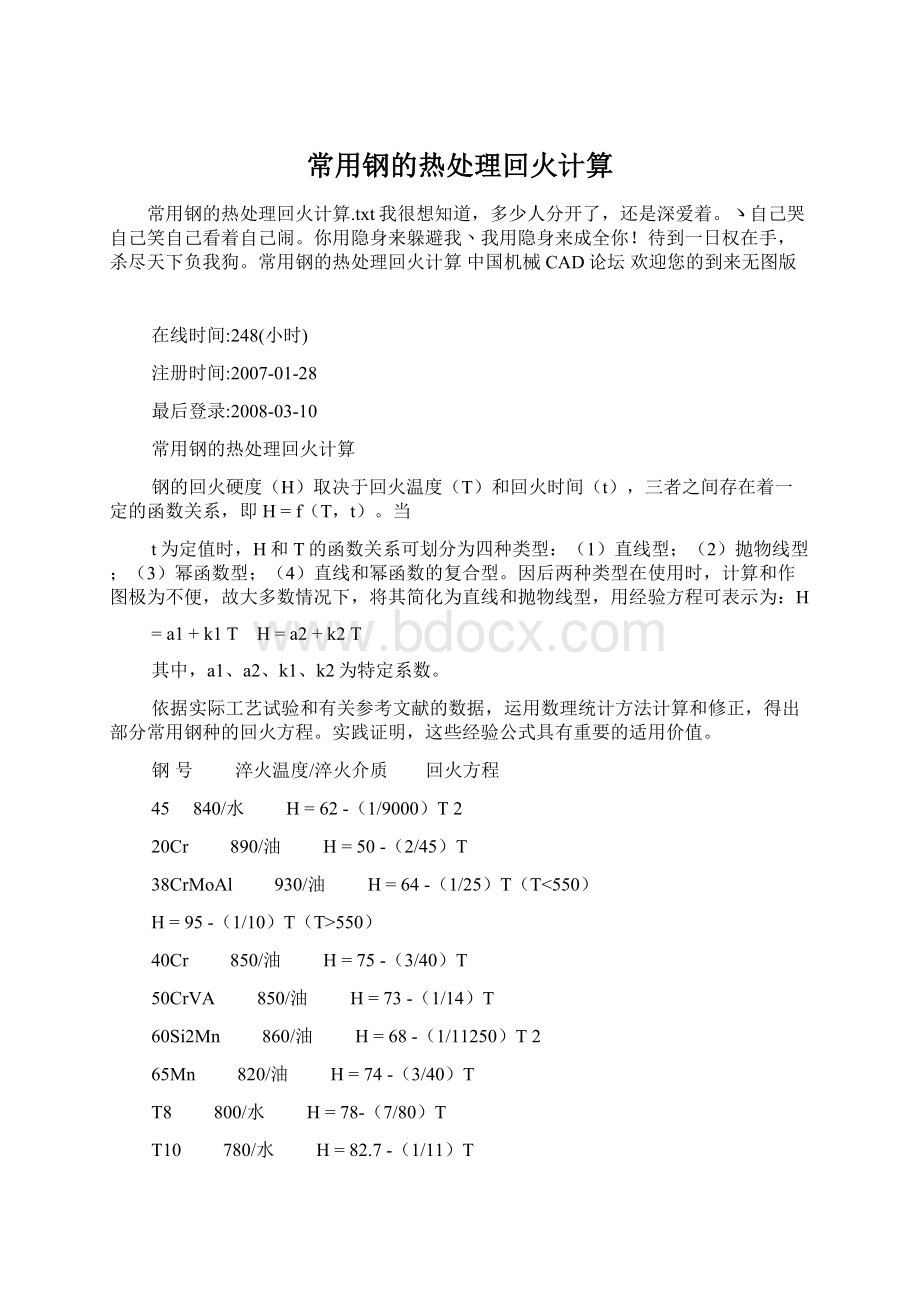

常用钢的热处理回火计算

钢的回火硬度(H)取决于回火温度(T)和回火时间(t),三者之间存在着一定的函数关系,即H=f(T,t)。

当

t为定值时,H和T的函数关系可划分为四种类型:

(1)直线型;

(2)抛物线型;(3)幂函数型;(4)直线和幂函数的复合型。

因后两种类型在使用时,计算和作图极为不便,故大多数情况下,将其简化为直线和抛物线型,用经验方程可表示为:

H

=a1+k1T H=a2+k2T

其中,a1、a2、k1、k2为特定系数。

依据实际工艺试验和有关参考文献的数据,运用数理统计方法计算和修正,得出部分常用钢种的回火方程。

实践证明,这些经验公式具有重要的适用价值。

钢号 淬火温度/淬火介质 回火方程

45 840/水 H=62-(1/9000)T2

20Cr 890/油 H=50-(2/45)T

38CrMoAl 930/油 H=64-(1/25)T(T<550)

H=95-(1/10)T(T>550)

40Cr 850/油 H=75-(3/40)T

50CrVA 850/油 H=73-(1/14)T

60Si2Mn 860/油 H=68-(1/11250)T2

65Mn 820/油 H=74-(3/40)T

T8 800/水 H=78-(7/80)T

T10 780/水 H=82.7-(1/11)T

CrWMn 830/油 H=69-(1/25)T

Cr12 980/油 H=64-(1/80)T(T<500)

H=107.5-(1/10)T(T>500)

Cr12MoV 1000/油 H=65-(1/100)T(T<500)

9CrSi 865/油 H=69-(1/30)T

5CrNiMo 855/油 H=72.5-(1/16)T

5CrMnMo 855/油 H=69-(3/50)T

W18Cr4V 1280/油 H=93-(3/31250)T2

GCr15 850/油 H=733-(2/3)T

使用说明:

(1)要求原材料化学成分及力学性能符合国家技术标准(GB、YB等),最大外经(或相对厚度)接近或小于淬火临界直径。

(2)在淬火温度、回火时间为定值的条件下,回火方程仅适用于常规淬火、回火工艺;不可用于亚温淬火、复合热处理、形变热处理等工艺。

(3)在热处理过程中,还应选择正确的淬火介质,使冷却能力满足工艺要求;钢材按要求进行预备热处理;

(4)考虑到随机因素的影响,钢材热处理后,回火实际硬度和温度与计算所得数允许有5%的误差。

之回火处理所谓回火处理是指将经过淬火硬化或正常化处理之钢材在浸置於一低於临界温度一段时间后,以一定的速率冷却下来,以增加材料之韧性的一种处理。

从冶金原理,我们知道将经过淬火及正常化处理在放回中温浸置(时效)一段时间,可促使一部分之碳化物析出,同时有可消除一部分因急速冷却所造成之残留应力,因此可提高材料之韧性与柔性。

显然回火处理之效果决定於回火温度、时间即在冷却速率等因素。

随著回火温度的提高材料之强度与硬度跟著降低,然而材料之延展性却跟著提高。

材料之耐衝性在300℃回火附近会有一显著降低现象,此现象称之為回火脆性。

由於碳原子或合金元素之析出与时间有正比的关係,随著回火时间的延长,材料之硬度会随著降低。

由於回火的温度是低於相变化之临界点,材料之强度不会与冷却速率有关。

然而由於回火脆化的原因,若材料在经过375~575℃间之冷却速率太慢,容易有脆化的现象。

这一点是在做回火处理时必须注意的。

一般填加合金元素於钢中,主要之目的是增加钢之硬化能力,亦即增大形成麻田散铁之能力。

由於合金元素(原子)之扩散能力较差,因此填加合金元素也就减慢了回火软化速率。

由於合金元素一般可分成两种功用。

第一种功用為非碳化物形成用,此类合金元素以镍、硅及锰等。

由於此类元素与碳化物之形成无关,因此对回火软化无关。

此类元素所造成之硬化效果,主要是靠固溶体硬化机构所达成的。

另一类合金元素,例如铬、鉬、钨、钒等,由於其為碳化物形成之一份子,因此他们的扩散速率也就影响了回火软化的速率。

前面提到过一般碳钢及低合金钢若从高温回火缓慢冷却下来经过375~575℃温度区,会造成脆化的现象。

另外我们也提到过若在300℃附近回火,亦有脆化的现象,这是由於不利之板状碳化物析出所造成的。

残留应力退火一般机械製品於加工面总是免不了会有残留应力的存在,若製品未经适当应力退火处理,在不当的暴露於热源〈例如阳光、热引擎等〉下,会產生变形的现象,另外由残餘应力经常识高度集中在某一局部区域,例如表面,焊接区等,因此会局部降低製品的机械强度。

為避免这些问题,我们必须採用残餘应力退火处理。

此处理是将製品缓慢而均匀的加热至一低於向变化点之温度,然后至於此温度一段时间,在缓慢而均匀的逐步冷却下来,在此过程中最重要的是必须保持製品个区域之冷却速度相同,否则冷却后,由於各区冷却速率的差异,会再度造成残餘应力的出现。

此点对复杂形状之製品尤其严重。

由於一应力退火乃是利用原子在高温有微小潜变的现象,来重组原子位置以消除应力的存在。

因此材料支应力退火温度随著材料之高温潜变能力不同而有所变化。

一般对耐潜变之材料。

例如低合金钢平常所用之退火温度為595~675℃,但高铬合金钢则在900~1065℃。

我们可视情况需要,利用较低的温度与较长的时间,达到与短时间,高温度下处理相同效果支应力消除。

去应力退火处理

去应力退火热处理主要的目的,在於清除因锻造、铸造、机械加工或焊接所產生的残留应力,这种残存应力常导致工件强度降低、经久变形,并对材料韧性、延展性有不良影响,因此弛力退火热处理对於尺寸经度要求严格的工件、有安全顾虑的机械构件事非常重要的。

弛力退火的热处理程序係将工件加热到A1点以下的适当温度,保持一段时间(不需像软化退火热处理那麼久)后,徐缓冷却至室温。

特别需要注意的是,加热时的速度要缓慢,尤其是大型物件或形状复杂的工件更要特别注意,否则弛力退火的成效会大打折扣。

钢的正火

将钢加热到临界点(AC3、ACcm)以上,进行完全奥氏仜化,然后在空气中冷却,这种热处理工艺,称为正火。

(一)正火工艺

正火的加热温度正化学成份AC3以上50-100℃;过共析钢的加热温度ACcm以上30-50℃。

保温时间主要取决于工件有效厚度和加热炉的型式,如在箱式炉中加热时,可以每毫米有效厚度保温一分钟计算。

保温后的冷却,一般可在空气中冷却,但一些大型工件或在气温较高的夏天,有时也采用吹风或喷雾冷却。

(二)正火后组织与性能

正火实质上是退火的一个特例。

两者不同之处,主要在于冷却速度较快,过冷度较快,因而发生了伪共析转变,使组织中珠光量增多,且珠光柋的片层间距变小。

应该指出,某些高合金钢空冷后,能获得贝氏体或马氏体组织,这是由于高合金钢的过冷奥氏体非常稳定,C曲线。

由于正火后的组织上的特点,故正火后的强度、硬度、韧性都比退火后的高,且塑性也并不降低。

正火的应用

正火与退火相比,钢的机械性能高,提价简便,生产周期短,能耗少,故在可能条件下,应优先考虑采用正火处理。

目前的应用如下:

1.作为普通结构零件的最终热处理

2.改善低碳钢和低碳合金钢的切削加工性

3.作为中碳结构钢制作的较重要零件的预先热处理。

4.消除过共析钢中风状二次渗碳体,为球化退火作好组织准备

5.对一些大型的或形状较复杂的零件,淬火可能有开裂的危险进,正火也往往代替淬火、回火处理,而作为这类零件的最终热处理。

很*右。

此时己不能称其为正火,而称为空淬有关。

为了增加低碳钢的硬度,可适当提高正火温度。

钢之退火处理

退火处理一般是指将钢升温至某一温度,浸置一段时间后,再以一特定速率冷却下来之处理。

主要目的是软化钢材。

有时亦用以改变其他性质或显微结构。

常见的退火处理有下列几种

1.退火温度:

在很多之应用退火处理中,我们只注名所需之退火温度,然后让其在炉中冷却即可。

在进行退火处理时,最容易造成失败的原因是未能维持炉中温度之均匀性。

越大之炉子越有此种问题。

2.製程退火:

由於材料经过相等程度冷加工后,会有加工硬化的现象,以至无法做进一步的加工。

因此我们必须於製程中加入一退火步骤来消除此种不利的加工硬化现象。

此类退火处理统称為製程退火。

由於我们仅是想恢復材料之柔软性,不在乎材料之显微及结构内容,故為降低加工程本,一般多採用前面所提过的次临界退火。

最常见之退火温度在约低於Ae

11至22℃之间。

至於温度的控制只要能保持在不超过Ae之范围即可。

3.切削用退火:

不同之显微姊购对材料之切削性质有很大不同的影响。

例如5160钢材,若经球化处理则可减少切削刀具之损耗。

然而对其他之钢材,球化结构不一定就有较佳之切削性质。

一般我们可是材料之含碳量来订出最佳之切削用显微结构。

4.球化处理

所的球化处理乃是在退火处理后能获得球状之碳化物之一种处理。

一般可採用以下几种方法得到。

a.长时间热浸置於略低於Ae之温度。

b.轮番加热及冷却於Ae温度上下〈最好刚刚高於Ac及低於Ar〉。

c.加热至高於Ac,然后慢慢在炉中冷却,或停留Ar一长时间。

d.从一温度刚能完全溶解碳化物冷却下来,所有之冷却速率须用不產生碳化物。

然后在按a或b法升温回去。

5.锻件之退火处理:

由於锻件经常接有冷成型或车型等加工步骤,退火处理一不可避免之热处理过程。

所需之退火过程必须取决於锻件之材料及后接之製程。

切削用之锻件退火处理──若锻件材料须有球化组织以便随后之切削成型,我们可採用热锻温度於奥斯田化温度之上,然后在锻后直接将锻件出送到一具有球化处理温度之炉内进行球化处理。

此法可节省製作之时间与成本。

冷成型用之锻件退火处理──為方便随后之冷成型加工,我们当然希望锻件越短越好。

故球化处理是最好之处理。

在形状及材料条件允许下,前述之步骤為最可取之处理。

在冷成型后,由於冷加工,成品之残餘应力应被注意到。

我们应採取以前所讨论过的应力退火处理来消除此种情况。

均匀化退火处理

均匀化处理(Homogenization),是利用在高温进行长时间加热,使内部的化学成分充分扩散,因此又称為『扩散退火』。

加热温度会因钢材种类有所差异,大钢锭通常在1200℃至1300℃之间进行均匀化处理,高碳钢在1100℃至1200℃之间,而一般锻造或轧延之钢材则在1000℃至1200℃间进行此项热处理。

球化退火处理

球化退火主要的目的,是希望藉由热处理使钢铁材料内部的层状或网状碳化物凝聚成為球状,使改善钢材之切削性能及加工塑性,特别是高碳的工具钢更是需要此种退火处理。

常见的球化退火处理包括:

(1)在钢材A1温度的上方、下方反覆加热、冷却数次,使A1变态所析出的雪明碳铁,继续附著成长在上述球化的碳化物上;

(2)加热至钢材A3或Acm温度上方,始碳化物完全固溶於沃斯田体后急冷,再依上述方法进行球化处理。

使碳化物球化,尚可增加钢材的淬火后韧性、防止淬裂,亦可改善钢材的淬火回火后机械性质、提高钢材的使用寿命。

软化退火处理

软化退火热处理的热处理程序是将工件加热到600℃至650℃范围内(A1温度下方),维持一段时间之后空冷,其主要目的在於使以加工硬化的工件再度软化、回復原先之韧性,以便能再进一步加工。

此种热处理方法常在冷加工过程反覆实施,故又称之為製程退火。

大部分金属在冷加工后,材料强度、硬度会随著加工量渐增而变大,也因此导致材料延性降低、材质变脆,若需要再进一步加工时,须先经软化退火热处理才能继续加工。

退火常见问题与解决技巧

工件如何获得性能优异之微细波来体结构?

退火处理会使钢材变软,淬火处理会使钢材变硬,相比较之下,如施以『正常化』处理,则可获得层状波来铁组织,可有效改善钢材的切削性及耐磨性,同时又兼具不会產生裂痕、变形量少与操作方便等优点。

然而正常化处理是比较难的一种热处理技术,因為它採用空冷的方式冷却,会受到许多因素而影响空冷效果,例如夏天和冬天之冷却效果不同、工件大小对空冷速率有别、甚至风吹也会影响冷却速率。

因此正常化处理要使用各种方法来维持均一性,可利用遮阳、围幕、坑洞、风扇等。

正常化处理与退火处理之差异

正常化处理维加热至A3点或Acm点以上40~60℃保持一段时间,使钢材组织变成均匀的沃斯田体结构后,在静止的空气中冷却至室温的热处理程序。

对亚共析钢而言,可获得晶粒细化的目的而拥有好的强度与韧性;对过共析钢而言,则可防止雪明碳铁在沃斯田铁晶粒边界上形成网状析出,以降低材料的韧性。

完全退火处理主要目的是要软化钢材、改善钢材之切削性,其热处理程序為加热至A3点以上20~30℃(亚共析钢)或A1点以上30~50℃持温一段时间,使形成完全沃斯田体组织后(或沃斯田体加雪明碳体组织),在A1点下方50℃使充分发生波来体变态,获至软化的钢材。

另外应力消除退火则是在变态点以下450~650℃加热一段时间后徐徐冷却至室温,可消除钢材内部在切削、冲压、铸造、熔接过程所產生的残留应力。

如何消除工件之残留应力?

应力消除退火则是在变态点以下450~650℃加热一段时间后徐徐冷却至室温,可消除钢材内部在切削、冲压、铸造、熔接过程所產生的残留应力。

对碳钢而言,参考的加热温度為625±25℃;对合金钢而言,参考的加热温度為700±25℃。

持温时间亦会有所差异,对碳钢而言,保持时间為每25mm厚度持温1小时;对合金钢而言,保持时间為每25mm厚度持温2小时,冷却速率為每后25mm以275℃/小时以下的冷却速率冷却之。

如何预防加热变形?

预防加热变形的发生,最好是缓慢加热,并实施预热处理。

一般钢材在选择预热温度时,可依下列準则来选定预热温度:

(1)以变态点以下作為预热温度,例如普通钢约在650~700℃,高速钢则在800~850℃左右。

(2)以500℃左右作為预热温度。

(3)二段式预热,先在500℃左右作第一段预热,保持一段时间充分预热后,在将预热温度调高至A1变态点以下。

(4)三段式预热,针对含有高含量合金之大型钢材,例如高速钢,有时需要在1000~1050℃作第三段预热。

退火的种类和淬火

一、退火的种类

1.完全退火和等温退火

完全退火又称重结晶退火,一般简称为退火,这种退火主要用于亚共析成分的各种碳钢和合金钢的铸,锻件及热轧型材,有时也用于焊接结构。

一般常作为一些不重工件的最终热处理,或作为某些工件的预先热处理。

2.球化退火

球化退火主要用于过共析的碳钢及合金工具钢(如制造刃具,量具,模具所用的钢种)。

其主要目的在于降低硬度,改善切削加工性,并为以后淬火作好准备。

3.去应力退火

去应力退火又称低温退火(或高温回火),这种退火主要用来消除铸件,锻件,焊接件,热轧件,冷拉件等的残余应力。

如果这些应力不予消除,将会引起钢件在一定时间以后,或在随后的切削加工过程中产生变形或裂纹。

二.淬火时,最常用的冷却介质是盐水,水和油。

盐水淬火的工件,容易得到高的硬度和光洁的表面,不容易产生淬不硬的软点,但却易使工件变形严重,甚至发生开裂。

而用油作淬火介质只适用于过冷奥氏体的稳定性比较大的一些合金钢或小尺寸的碳钢工件的淬火。

退火与正火

1.钢的退火将钢加热到一定温度并保温一段时间,然后使它慢慢冷却,称为退火。

钢的退火是将钢加热到发生相变或部分相变的温度,经过保温后缓慢冷却的热处理方法。

退火的目的,是为了消除组织缺陷,改善组织使成分均匀化以及细化晶粒,提高钢的力学性能,减少残余应力;同时可降低硬度,提高塑性和韧性,改善切削加工性能。

所以退火既为了消除和改善前道工序遗留的组织缺陷和内应力,又为后续工序作好准备,故退火是属于半成品热处理,又称预先热处理。

2.钢的正火正火是将钢加热到临界温度以上,使钢全部转变为均匀的奥氏体,然后在空气中自然冷却的热处理方法。

它能消除过共析钢的网状渗碳体,对于亚共析钢正火可细化晶格,提高综合力学性能,对要求不高的零件用正火代替退火工艺是比较经济的。

完全退火处理

完全退火处理係将亚共析钢加热至Ac3温度以上30~50℃、过共析钢加热至Ac1温度以上50℃左右的温度范围,在该温度保持足够时间,使成為沃斯田体单相组织(亚共析钢)或沃斯田体加上雪明碳体混合组织后,在进行炉冷使钢材软化,以得到钢材最佳之延展性及微细晶粒组织。

铸铁之弛力退火处理

几乎所有的铸件在冷却过程中都会產生热应力,在热处理过程中,特别正常化处理和退火处理之后均会成内应力,内应力发生的主要原因在於铸件的内部肉厚不同,在急速冷却过程中由於热降的差异发生,肉厚不同会使每一个不分的收缩各异,因而引起了所谓内应力,冷的部分具有较高的潜变长度,而热的部分其长度较低,故热的部分就会在冷的部分收缩后形成热点造成部份的变形,变形部分之强度,随著变形度的增加而提高,最后再不能进一步变形时,铸件内部形成某种程的弹性应力,甚至塑性应变,即為内应力,此应力几乎可高达与抗拉强度等值,一且由於任何外在的原因使局部应力超过抗拉强度的时候,此类铸件很容易因而造成破裂,热处理是消除内应力最重要的一种方法,主要程序是升高温度,令所有铸建在非常均匀而缓慢的情况下,加热及冷却。

退火温度的高低,主要视铸件的组成部分,以及必须消的强度量而定,甚至必须考虑组织的可能变化,最适合的退火温度可大致归纳如下:

对非合金性的铸铁而言,约在500~575℃之间,对於低筋性的铸铁而言,大约在550~600℃之间,对高合金铸铁而言则在600~650℃之间,炉内的温度分布,必须儘可能的均匀以避免存在温度梯度,不论任何情况下,用於退火的火焰或热气体,不能直接喷向铸件,以避免在加热的时候,薄壁的部分在次引起热应力,而增加残留应力的存在量,进而引起破裂,在到达退火温度后的第一小时内大部分的内应力均会消除,则视铸件的厚薄而定,一般而言铸件厚度每增加25mm必须增加一小时的退火时间。

铸铁之软化退火处理

灰铸铁与球状石墨铸铁软化退火,事实上是一种针对碳化物分解的热处理,对非合金性及低合金铸铁而言,铁碳所形成的碳化物并非是一种稳定相,在高温中经过一段足够长的时间,碳化物分解成為石墨、肥力铁或沃斯田铁,此类分解过程就是一般所谓的软化热处理,同时也是製造展性铸铁的主要程序,灰铸铁裡的碳化物主要分两类,第一类是在凝固过程中形成的共晶碳化物(Eutectic

Carbide),一般称之為自由碳化物(Free

Carbide)。

软化处理主要分成两个步骤,及第一段石墨化及第二段石墨化,共晶碳化物之分解為第一段石墨化,波来铁分解為肥力铁与石墨之步骤為第二段石墨化。

图2-2所示為软化处理时间-温度曲线,如果波来铁分解时予以非常缓慢的冷却,则同时可达到弛力退火的效果。

第一段石墨化处理的目的在於消除共晶雪明碳铁,因此当灰铸铁或者球状石墨铸铁,再凝固过程中,石墨形成不完全,大部分都会形成共晶雪明碳铁,在铸件的角落和锐边处,由於冷却速率较快,或以金属模铸造时激冷效果均会產生共晶雪明碳铁,另当硅的含量不够,或接种的处理不良都会產生硬点,或形成碳化物,如果铸铁内具碳化物的稳定元素,儒Cr、V或太高之锰含量时,也会形成相同的结果,如果是由於成分的配合不恰当,晶界形成共晶碳化物,则铸件的肉原对碳化物之形成不会產生之影响,此类碳化物在某一个温度范围内相当的不稳定,其分解速度随著温度的降低而急速的减小,且随著温度的升高而急速的增加。

第一段石墨化的温度不宜太低,其温度范围大约在850℃至950℃之间,对球状石墨铸铁而言,由於需要较高的韧性,因此温度不宜超过920℃,以免发生沃斯田铁初晶,退火的时间必须加长,退火时间的长短不仅由退火温度来决定,同时需考虑铸铁的种类成分,甚至要考虑碳化物的种类,一般而言退火时间可由2~15小时,為了避免脱碳,同时考虑经济上的效益,退火时间应儘可能地缩短,石墨化元素如硅及微量的铜可加速雪明碳铁的分解,而碳化物的稳定元素,如铬、铝、铜,在正常情况下会严重地延迟石墨化的时间。

第二段石墨化处理的目的是消除或减少波来铁,其主要作用在於分解波来铁,或者经过第一段石墨化处理后,在冷却过程中,防止波来铁的再形成,第二段石墨化处理可见图2-1中,应与第一段石墨化裡共同进行,假如无共晶碳化物存在,也可单独进行,主要的执行步骤,是在变态温度以下非常缓慢的冷却,或者在变态温度以下保持一段时间,对球状石墨铸铁而言,肥粒铁化后的组织对性质有非常大的影响,对灰铸铁而言,肥粒铁系的组织单使材料变软而已,雪明碳铁的分解速率随著温度之增加而增加,此现象与第一段石墨化处理结果相似。

温度超过变态温度范围,则有部分的组织发生沃斯田铁化,冷却时,可在次形成波来铁,当温度超过600℃时,波来铁分解非常迅速。

直到其完全分解為止,退火时间需要8至12小时,当温度超过某一临界点时,此肥粒铁的生长速率会得到相反的效果,可见要完全成肥粒铁化所需要的退火时间在4~24小时之间,温度则在680~740℃之间。

本帖最近评分记录:

金钱:

2(Byjim558)|理由:

鼓励鼓励,最好附件形式发上来金属指南KeytoMetals

Posted:

2007-01-3114:

28|[楼主]