11011011111数控车技能操作竞赛技术规.docx

《11011011111数控车技能操作竞赛技术规.docx》由会员分享,可在线阅读,更多相关《11011011111数控车技能操作竞赛技术规.docx(85页珍藏版)》请在冰豆网上搜索。

11011011111数控车技能操作竞赛技术规

数控车技能操作竞赛技术规则

一、技术规则的依据

1.教育部颁发的中等职业学校《数控技术应用专业教学指导方案》;

2.劳动部颁发的《国家职业技能鉴定规范》数控车床操作中高级工(学生组)、技师(教师组)部分。

二、竞赛内容与方式

竞赛内容包括理论知识竞赛和操作技能两部分。

1.理论知识竞赛

理论知识竞赛包括:

数控技能的相关理论知识、零件加工工艺设计、数控机床操作等。

理论知识的竞赛内容采用笔答方式。

试题范围:

以数控加工基础、数控加工工艺为主(70%),与本工种相关的机制常识为辅(30%)。

试题卷面实行百分制,分为判断题、选择题、简答题和工艺分析题四种类型。

2.操作技能竞赛

操作技能竞赛全部采用手工编程,以现场实际机床操作方式,按图纸要求完成试件加工。

试题范围:

内外圆及台阶、内外锥度、内外切槽、内外圆弧、内外螺纹、皮带轮槽、二次曲线宏程序编程、组合车削、两件配合。

三、竞赛平台及赛场配置

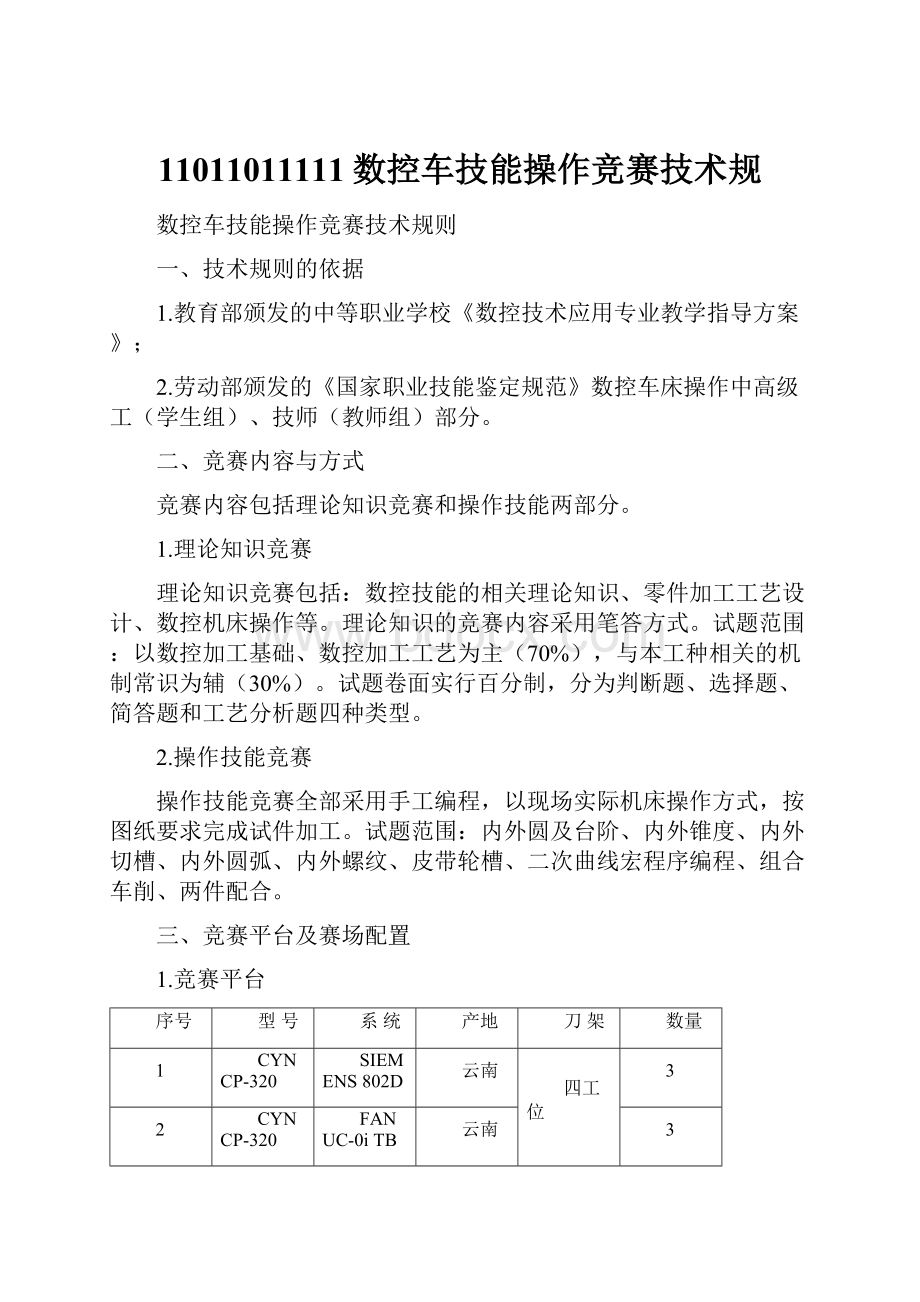

1.竞赛平台

序号

型号

系统

产地

刀架

数量

1

CYNCP-320

SIEMENS802D

云南

四工位

3

2

CYNCP-320

FANUC-0iTB

云南

3

3

CYNC-360TA

FANUC-0iTC

云南

6

4

CKA6136

华中世纪星

大连

6

5

CKA6136

华中世纪星

大连

六工位

2

6

CYNC(500PF)

华中世纪星

云南

1

2.赛场配置

(1)切削刀具、工具和附件

刀具选手自备。

每台机床配备三爪扳手1只、加力棒1只,刀架板手个1只,其余选手自备。

(2)测量工具

测量工具由参赛选手自带。

四、竞赛规则

1.理论知识竞赛

(1)理论知识竞赛以答卷(闭卷)方式进行,各组别的同一个工种采用相同试卷。

笔试时间为90分钟。

(2)竞赛范围参照技能大赛技术纲要(内容、知识点)。

(3)答题用的稿纸由现场工作人员统一发给,选手不得夹带任何资料进入赛场。

(4)选手在竞赛试卷上规定位置填写准考证号;试卷其它位置不得有任何暗示选手身份的标记,一经查出取消本次竞赛成绩。

(5)参赛选手答题时必须使用报名时已选定的数控系统。

2.操作技能

(1)操作技能竞赛以现场实际操作的方式,按图纸要求完成试件加工。

(2)选手的出场顺序由抽签决定,各工种的竞赛试题由现场抽签决定;每个工种的同期竞赛采用相同竞赛试题,并于赛前半小时公布予以赛前工艺准备。

(3)竞赛范围与要求参照技能大赛竞赛内容与方式。

(4)如果确实是因为设备故障等原因导致选手中断或终止竞赛,由大赛裁判长视具体情况作出决定。

(5)操作技能竞赛时间,教师组、学生组各工种均为5小时。

竞赛时间连续计算,竞赛过程中选手若需休息、饮水或去洗手间,一律计算在操作时间内。

食品和饮水由赛场统一准备。

(6)如果选手提前结束竞赛,应举手向裁判员示意提前结束加工。

竞赛终止时间由裁判员记录在案,选手提前结束比赛后不得再进行任何加工。

提前结束竞赛的选手不得提前离开操作技能竞赛现场。

(7)选手提交试件时应进行必要的清理,裁判员需在零件的指定位置做好标记并须经选手在登记簿上签字确认,以便检验和评分。

(8)参赛赛务人员须着装整齐,必须统一佩戴由大赛组委会签发的相应证件,在指定赛区内工作。

(9)各赛场除现场监考、裁判、赛场配备的工作人员以外,其他人员未经允许不得进入竞赛现场。

(10)新闻媒体等进入赛场必须经过大赛组委会允许,并且听从现场工作人员的安排和管理,不能影响竞赛进行。

(11)各参赛队的领队、指导教师以及随行人员一律不得进入实操赛场。

五、成绩评定办法

1.参赛选手的成绩评定由大赛技术工作委员会的裁判组负责。

2.理论知识竞赛由评分裁判员根据评分标准统一阅卷、评分与计分。

3.操作技能的成绩,由现场操作规范和试件加工质量两部分组成。

其中操作规范成绩根据现场实际操作表现,按照现场操作规范评分标准,依据现场裁判员的赛场纪录,由现场裁判组集体评判成绩;试件质量依据评分标准,根据检测设备的实际检测结果,进行客观评判、计分。

4.参赛选手的最终名次依据二项成绩的累加成绩排定,当出现成绩相同时,使用国产软件或国产数控系统者,名次在前。

若不能分出名次先后,又必须排出名次时,须计算小分。

先比较操作技能成绩,以成绩高者名次在前;再比较完成技能操作时间的顺序选取名次,时间少者名次在前。

表一:

数控车技能竞赛工作内容、技能要求和相关知识

职业功能

工作内容

技能要求

相关知识

工艺准备

读图与绘图

1.能读懂零件图和装配图

2.能够读懂零件的材料、尺寸公差、形位公差、表面粗糙度及其他技术要求

3.能手工绘制零件图

4.能用CAD软件绘制零件图

1.金属材料的基本知识

2.公差配合、形位公差、表面粗糙度的基本知识

3.零件三视图、局部视图和剖视图的画法

4.计算机绘图的基本方法

制定加工工艺

1.能编制车削零件的加工工艺规程

2.能制定零件的车削加工顺序

3.能对零件的车削工艺进行合理性分析

1.车削零件加工工艺规程的制定

2.车削加工顺序的制定方法

3.车削工艺方案合理性的分析方法

工件定位

与夹紧

1.能使用、调整三爪自定心卡盘、尾座顶尖及液压动力卡盘并配置软爪

2.能合理选择车床组合夹具和调整专用夹具

3.能分析计算车床夹具的定位误差

1.三爪自定心卡盘、尾座顶尖及液压动力卡盘的使用、调整方法

2.组合夹具和调整专用夹具的种类、结构、用途和特点以及调整方法

3.夹具定位误差的分析与计算方法

刀具准备

1.能够正确选择、安装和调整刀具

2.能够依据切削条件和刀具条件估算具体刀具的使用寿命

1.数控车削刀具的种类、结构、特点及适用范围

2.车削刀具的选用原则

3.延长刀具寿命的方法

编程技术

手工编程

1.正确运用数控系统的指令代码,编制复杂零件的车削加工程序

2.能够运用固定循环、子程序进行零件的加工程序编制

3.能够熟练运用宏指令编制宏程序

1.固定循环和子程序的编程方法

2.用户宏程序的编程规则和方法

工

件

加

工

盘、轴类零件

能加工盘、轴类,并达到以下要求:

(1)尺寸公差等级:

IT6

(2)形位公差等级:

IT8

(3)表面粗糙度:

Ra1.6μm

1.内外径的车削加工方法、测量方法

2.孔加工方法

等节距

螺纹加工

能加工单线和多线等节距的普通三角螺纹、T型螺纹、锥螺纹,达到以下要求:

(1)尺寸公差等级:

IT6

(2)形位公差等级:

IT8

(3)表面粗糙度:

Ra1.6μm

1.常用螺纹的车削加工方法

2.螺纹加工中的参数计算

沟、槽加工

能加工内径槽、外径槽和端面槽,并达到以下要求:

(1)尺寸公差等级:

IT7

(2)形位公差等级:

IT8

(3)表面粗糙度:

Ra1.6μm

内、外径槽和端槽的加工方法

偏心与薄壁零件加工

(1)偏心距公差等级:

IT9

(2)轴径公差等级:

IT6

(3)孔径公差等级:

IT7

(4)形位公差等级:

IT8

(3)表面粗糙度:

Ra1.6μm

1.薄壁孔加工的特点及装卡、车削方法

2.偏心件的加工特点及车削加工方法

工件加工

组合零件的

加工

能对2件以上的复杂套件进行零件加工和组装、并保证装配图上的技术要求

复杂套件的加工方法

精度检验

工件精度

1.能够利用测量工具进行零件的精度检验

2.能够根据测量结果分析产生误差的原因

3.能够通过修正刀具补偿值和修正程序来减少加工误差

1.工件精度检验项目及测量方法

2.产生加工误差的主要原因及其消除方法

3.了解机床精度检验方法

基本操作与

维护

基本操作

1.能够按照操作规程起动及停止机床

2.正确使用操作面板上的各功能键

3.能够操作面板手动输入加工程序及有关参数,并能够通过RS232进行程序的传输

4.能够进行程序的编辑、修改

5.能够正确对刀,确实工件坐标系

6.能够正确操作机床完成零件加工

1.熟悉数控车床操作说明书

2.操作面板上的使用方法

日常维护

能够根据说明书内容完成机床定期及不定期维护保养

数控铣、加工中心技能操作竞赛技术规则

一、技术规则的依据

1.教育部颁发的中等职业学校《数控技术应用专业教学指导方案》;

2.劳动部颁发的《国家职业技能鉴定规范》数控铣、加工中心操作中高级工(学生组)、技师(教师组)部分。

二、竞赛内容与方式

竞赛内容包括理论和操作技能两部分。

1.竞赛内容

分为:

笔试+实操:

理论知识和操作技能两部分。

(1)教师组

竞赛内容范围包括国家职业标准《数控铣工》技师及技师以下所有低级别的要求;包括国家职业标准《加工中心操作工》技师及技师以下所有低级别的要求;适当增加新技术、新技能等相关知识。

职业

功能

工作内容

技能要求

相关知识

工艺准备

读图绘图

1.能够读懂复杂零件的三视图、局部视图、剖视图展开图、局部视图、旋转视图

2.能够读懂零件的材料、加工部位、尺寸公差及技术要素

3.能够读懂装配图

4.能够根据复杂装配图拆画满足数控加工要求的零件图

5.能够掌握标准件和常用件的表示法

6.能够绘制适合数控加工的工装简图

7.能够测绘零件并绘制零件图

8.能够用计算机绘图

1.机械制图国家标准

2.标准件和常用件的规定画法

3.零件三视图、局部视图和剖视图的表达方法

4.装配图的画法

5.零件图、轴侧图的画法

6.零件展开图、局部视图等视图的画法:

(1)公差配合的基本概念

(2)形状、位置公差与表面粗糙度的基本概念

(3)金属材料的基本知识

1.零件的测绘方法

2.计算机辅助绘图方法

数控加工

工艺的制定

1.能够制定数控铣床和加工中心的加工工艺

2.能够合理选择切削用量

3.能够填写数控铣床和加工中心的工艺卡

4.能够对零件的加工工艺方案进行合理分析

5.能够制定零件数控加工工艺规程

6.能够熟练进行零件加工节点计算

1.机械制造工艺知识

2.数控加工工艺的基本概念

3.数控机床工艺的制定方法

4.钻、铣、扩、铰、镗、攻螺纹等工艺特点

5.切削用量的选择原则

6.加工余量的选择方法

7.典型零件加工方法

8.影响机械加工精度的有关因素

工艺准备

工件的定位和装夹

1.能够正确使用所有通用夹具

2.能够正确安装调整夹具

3.能够正确选择工件的定位基准并正确找正、加紧工件

4.能够合理选择组合夹具和专用夹具

5.能够设计并制作简单专用夹具

6.能够正确使用气动、液压等专用夹具并掌握其原理

1.定位夹紧原理

2.台钳、压板等通用夹具的调整及使用方法

3.量表的使用方法

4.夹具在交换工作台上的正确安装

5.组合夹具、专用夹具的特点及应用

6.夹具设计原理

刀具使用

1.能够依据加工工艺卡或依据加工需要选用刀具

2.能够依据切削条件估算刀具使用寿命

3.能够在主轴或刀库上正确装卸刀具

4.能够用刀具预调仪或在机内测量刀具的半径及长度

5.能够准确输入刀具有关参数

6.能够合理选用新型刀具

7.根据刀具寿命设置有关参数

8.根据不同的被加工材料合理选择刀具的以及切削参数

1.刀具的种类及用途

2.刀具的几何角度、功用及刀具材料的切削性能

3.刀具系统的种类及结构

4.刀具预调仪的使用方法

5.自动换刀装置及刀库的使用方法

6.刀具长度补偿值及刀号等参数的输入方法

7.刀具使用寿命的影响因素

8.刀具使用寿命参数的设定方法

9.刀具新材料、新技术知识

10.目前数控加工的新技术、如:

高速加工、干切法、硬面切削和细微切削

编制程序

手工编程

1.能熟练应用数控系统功能编制加工程序

2.了解跟踪掌握当今数控系统功能新的发展趋势

3.趋势能够编制高效加工程序

1.数控系统的功能

2.数控装置全部的指令系统

孔类加工

1.能够手工编制钻、扩、铰、镗、攻螺纹等孔类加工程序

2.能够使用固定循环及子程序

3.能够计算和编制空间斜孔

(4、5轴)的钻孔程序

1.数控指令(G代码、M代码)的含义

2.S指令、T指令和F指令的含义

3.数控指令的结构与格式

4.固定循环指令的含义、结构与格式

5.子程序的嵌套

面加工

1.能够手工编制平面铣削程序

2.能够手含直线插补、圆弧插补二维轮工编制廓的加工程序

1.几何图形中直线与直线、直线与圆弧、圆弧与圆弧交点的计算方法

2.刀具半径补偿和长度补偿的作用

轮廓加工

1.能够手工编制较复杂的二维轮廓铣削程序

2.能够根据加工要求手工编制简单曲面的铣削程序

1.较复杂二维节点的计算

2.球、锥、台等几何体外轮廓节点计算

宏程序的应用

能够熟练编制宏程序

用户宏程序的使用方法和编制方法

编制程序

计算机辅助编程

1.能够利用计算机软件编制非圆曲线轮廓的铣削程序

2.能够利用计算机CAD/CAM软件对复杂零件进行实体或曲线曲面造型

3.能够生成平面轮廓、平面区域、三维曲面、曲面轮廓、曲线区域、曲线的刀具轨迹并生成加工程序

4.各种加工参数的设置

5.CAD/CAM软件中刀具参数的设定

6.刀具的各种切入切出轨迹的选择

7.能够根据不同的数控系统设置后置处理程序、生成G代码并能够对轨迹进行修正和编辑

8.会利用数控系统验证数控程序

1.计算机基础知识

2.CAD/CAM软件的使用方法

3.实体造型的方法

4.曲面造型的方法

5.刀具参数的设置办法

6.刀具轨迹生成的方法

7.各种材料切削用量的数据

8.有关刀具切入切出的方法对加工质量影响的知识

9.后置处理程序的设置和使用方法

数控加工

仿真

1.数控仿真软件基本操作和显示操作

2.仿真软件模拟装夹、刀具准备、输入加工代码、加工参数设置

3.模拟数控系统面板的操作

4.模拟机床面板操作

5.实施仿真加工过程以及加工代码检查

6.利用仿真软件手工编程

1.常见数控系统面板操作和使用知识2.常见机床面板操作方法和使用知识

3.三维图形软件的显示操作技术

4.数控加工手工编程

日常维护

日常维护

1.能够进行加工前电、气、液开关等的常规检查

2.能够在加工完毕后,清理机床及周围环境

3.能够根据说明书内容完成机床定期及不定期维护保养

1.加工中心操作规程

2.机床日常维护保养知识

3.液压油、润滑油的使用知识

4.液压、气动元件的结构及其工作原理

故障排除

1.能够了解数控系统各类报警信息的内容

2.能够排除编程错误、起程、欠压、缺油、急停等一般故障

3.能够分析气路、液路、电机及机械故障

1.各类报警提示内容及其解除方法

2.机床常用电器及电机的工作原理

3.机械传动及常用机构的工作原理

4.液压、气动回路的工作原理

基本操作

基本操作

1.能够按照操作规程起动及停止机床

2.正确使用操作面板上的各种功能键

3.能够通过操作面板手动输入加工程序及有关参数

4.能够通过计算机输入加工程序

5.能够进行程序的编辑、修改

6.能够设定工作坐标系

7.能够正确调入调出所选刀具

8.能够正确进行机内对刀

9.能够进行程序单步运行、空运行

10.能够进行加工程序试切削并做出正确判断

11.能完成单件数控加工或多工位多工序复合数控加工

1.加工中心机床操作方法

2.操作面板的使用方法

3.各种输入装置的使用方法

4.机床坐标系与工件坐标系的含义及关系

5.相对坐标输入、绝对坐标输入的含义

6.找正器(寻边器)的使用方法

7.机内对刀方法

8.程序试运行的操作方法

基本操作

孔加工

1.能够对孔系进行钻、扩、镗、铰等切削加工,尺寸精度公差等级达IT8,表面粗糙度达Ra3.2μm

2.能够完成孔的调头镗削

1.麻花钻、扩孔钻及铰刀的功用

2.镗刀种类及其应用

3.高精度孔的镗削方法

4.切削液正确选择和使用

攻螺纹加工

能够用丝锥加工螺纹

丝锥夹头的构造及使用

平面铣削

能够铣削平面、垂直面、斜面、阶梯面等、尺寸公差等级达IT8,表面粗糙度达Ra1.6μm

1.刀的种类及功用

2.精度加工的影响因素

3.常用金属材料的切削性能

平面内外轮廓铣削

1.能够有效利用刀具补偿功能铣削二维直线、圆弧轮廓的工作

2.能够铣削较复杂的平面轮廓

3.尺寸公差等级要达到IT8,表面粗糙度达Ra1.6μm

影响加工精度的因素及提高加工精度的措施

运行给定

程序

能够检查及运行给定的三维加工程序

1.三维坐标的概念

2.程序检查方法

精度检验

检验

1.能使用常规测量具对零件进行定量检测

2.能用专用量检具对零件进行定性检测

1.常规量具的使用方法

2.误差计算方法

内、外径检验

1.能够使用游标卡尺测量工件内、外径

2.能够使用内径百(千)分表测量工件内径

3.能够使用外径千分尺测量工作外径

1.游标卡尺的使用方法

2.内径百(千)分表的使用方法

3.外径千分尺的使用方法

长度检验

1.能够使用游标卡尺测量工件的长度

2.能够使用外径千分尺测量工作的长度

精度检验

深(高)度

检验

能够使用游标卡尺或深(高)度尺测量深(高)度

1.深度尺的使用方法

2.高度尺的使用方法

角度检验

能够使用角度尺检验工件角度

角度尺的使用方法

机内检测

能够利用机床的位置显示功能自检工件的有关尺寸

机床坐标的位置显示功能

精度检验及分析

1.能够根据测量结果分析产生加工误差的主要原因并提出改进措施

2.能够通过修正刀具补偿值和修正程序来减少加工误差

3.零件情况制作简单实用的检具或测具

1.工件精度检验项目及测量方法

2.产生加工误差的各种因素

3.检测具设计知识

4.了解三坐标测量机基础知识

质量管理

质量管理

能够进行产品抽样检验,建立质量管理图并进行统计分析

质量管理知识

(2)学生组

竞赛内容范围包括国家职业标准《数控铣工》高级工及高级工以下所有低级别的要求;包括国家职业标准《加工中心操作工》高级工及高级工以下所有低级别的要求;适当增加新技术、新技能等相关知识。

职业

功能

工作内容

技能要求

相关知识

工艺准备

读图绘图

1.能够读懂复杂零件的三视图、局部视图、剖视图展开图、局部视图、旋转视图

2.能够读懂零件的材料、加工部位、尺寸公差及技术要求

3.能够读懂装配图

4.能够根据复杂装配图拆画满足数控加工要求的零件图

5.能够掌握标准件和常用件的表示法

6.能够绘制适合数控加工的工装简图

7.能够测绘零件并绘制零件图

8.能够用计算机绘图

1.机械制图国家标准

2.标准件和常用件的规定画法

3.零件三视图、局部视图和剖视图的表达方法

4.装配图的画法

5.零件图、轴侧图的画法

6.零件展开图、局部视图等视图的画法

7.公差配合的基本概念

8.形状、位置公差与表面粗糙度的基本概念

9.金属材料的基本知识

10.零件的测绘方法

11.计算机辅助绘图方法

工艺准备

数控加工

工艺的

制定

1.能够制定数控铣床和加工中心的加工工艺

2.能够合理选择切削用量

3.能够填写数控铣床和加工中心的工艺卡

4.能够对零件的加工工艺方案进行合理分析

5.能够制定零件数控加工工艺规程

6.能够熟练进行零件加工节点计算

1.机械制造工艺知识

2.数控加工工艺的基本概念

3.数控机床工艺的制定方法

4.钻、铣、扩、铰、镗、攻螺纹等工艺特点

5.切削用量的选择原则

6.加工余量的选择方法

7.典型零件加工方法

8.影响机械加工精度的有关因素

工艺准备

工件的定位

与装夹

1.能够正确使用台钳、压板、夹钳等通用夹具

2.能够正确安装调整夹具

3.能够正确选择工件的定位基准

4.能够用量表找正工件

5.能够正确夹紧工件

6.能够合理选择组合夹具和专用夹具

7.能够设计并制作简单专用夹具

8.能够正确使用气动、液压等专用夹具并掌握其原理

1.定位夹紧原理

2.台钳、压板等通用夹具的调整及使用方法

3.量表的使用方法

4.夹具在交换工作台上的正确安装

5.组合夹具、专用夹具的特点及应用

6.夹具设计原理

刀具使用

1.能够依据加工工艺卡或依据加工需要选用刀具

2.能够依据切削条件估算刀具使用寿命

3.能够在主轴或刀库上正确装卸刀具

4.能够用刀具预调仪或在机内测量刀具的半径及长度

5.能够准确输入刀具有关参数

6.能够合理选用新型刀具

7.根据刀具寿命设置有关参数

8.根据不同的被加工材料合理选择刀具切削加工参数

1.刀具的种类及用途

2.刀具的几何角度、功用及刀具材料的切削性能

3.刀具系统的种类及结构

4.刀具预调仪的使用方法

5.自动换刀装置及刀库的使用方法

6.刀具长度补偿值及刀号等参数的输入方法

7.刀具使用寿命的影响因素

8.刀具使用寿命参数的设定方法

9.刀具新材料、新技术知识

10.目前数控加工的新技术,如:

高速加工、干切法、硬面切削和细微切削

编

制

程

序

手工编程

孔类加工

1.能够手工编制钻、扩、铰、镗、攻螺纹等孔类加工程序

2.能够使用固定循环及子程序

1.数控指令(G代码、M代码)的含义

2.S指令、T指令和F指令的含义

3.数控指令的结构与格式

4.固定循环指令的含义、结构与格式

5.子程序的嵌套

面加工

1.能够手工编制平面铣削程序

2.能够手工编制含直线插补、圆弧插补二维轮廓的加工程序

1.几何图形中直线与直线、直线与圆弧、圆弧与圆弧交点的计算方法

2.刀具半径补偿和长度补偿的作用

手工编程

轮廓加工

1.能够手工编制较复杂的二维轮廓铣削程序

2.能够根据加工要求手工编制简单曲面的铣削程序

1.较复杂二维节点的计算

2.球、锥、台等几何体外轮廓节点计算

宏程序的应用

能够利用已有宏程序指令编制加工程序

用户宏程序的使用方法和编制方法

编

制

程

序

计算机

辅助编程

1.能够利用计算机高级语言编制特殊曲线轮廓的铣削程序

2.能够利用计算机CAD,CAM软件对复杂零件进行实体或曲线曲面造型

3.能够生成平面轮廓、平面区域、三维曲面、曲面轮廓、曲面区域、曲线的刀具轨迹并生成加工程序

4.各种加工参数的设置

5.CAD,CAM软件中刀具参数的设定

6.刀具的各种切入切出轨迹的选择

7.能够根据不同的数控系统设置后置处理程序,生成G代码并能够对轨迹进行修正和编辑

8.会利用数控系统验证数控程序

1.计算机基础知识

2.CAD/CAM软件的使用方法

3.实体造型的方法

4.曲面造型的方法

5.刀具参数的设置方法

6.刀具轨迹生成的方法

7.各种材料切削用量的数据

8.有关刀具切入切出的方法对加工质量影响的知识

9.后置处理程序的设置和使用方法

数控

加工仿真

1.数控仿真软件基本操作和显示操作

2.仿真软件模拟装夹、刀具准备、输入加工代码、加工参数设置

3.模拟数控系统面板的操作

4.模拟机床面板操作

5.实施仿真加工过程以及加工代码检查

6.利用仿真软件手工编程

1.常见数控系统面板操作和使用知识

2.常见机床面板操作方法和使用知识

3.三维图形软件的显示操作技术

4.数控加工手工编程

数控

加工仿真

基

本