五金类通常检验标准规范.docx

《五金类通常检验标准规范.docx》由会员分享,可在线阅读,更多相关《五金类通常检验标准规范.docx(15页珍藏版)》请在冰豆网上搜索。

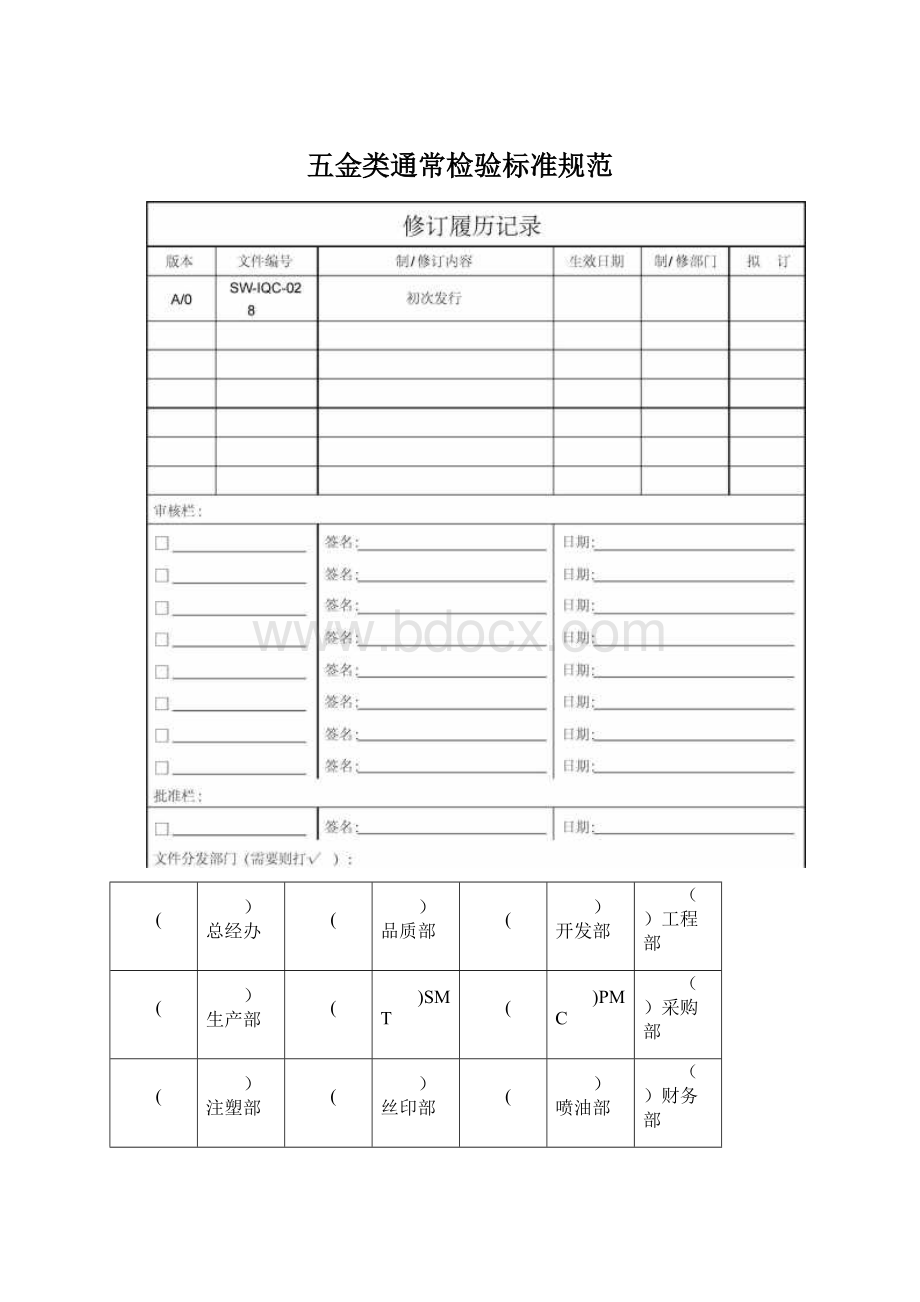

五金类通常检验标准规范

(

)总经办

(

)品质部

(

)开发部

()工程部

(

)生产部

(

)SMT

(

)PMC

()采购部

(

)注塑部

(

)丝印部

(

)喷油部

()财务部

(

)人事部

(

)仓管部

(

)业务部

()贸易部

其它部门

(请填写在此处)

•

•

1.目的

本规范明确规定公司五金外观检验依据,确保其质量满足公司与客户需要。

2.适用范围

适用于本公司所有无线/有线摄像机、无线/有线接收机和网络有线/无线摄像机,无线发射机等所有产品检验

与试验项目.

3.职责

3.1品质部负责外观标准的制订及检验。

3.2工程部、研发部参照本文件制定相关零件承认、作业标准。

3.3制造部在制程外观处理过程中参照本文件予以执行。

4.定义

4.1检验设备:

在以上条件下,目视可见的不良现象品质部认为是缺陷。

4.4外观现象描述定义:

凹凸坑:

因基材材受到撞击或校行不良等而呈现出的明显变形,凹凸不平的现象,手摸时有不平感。

色差:

产品实际颜色与标准的差异或者同一个表面体之间颜色不均匀。

4.4.10油迹:

五金件表面残留的油污,指脱模用油,顶针润滑油,与模具保养用油所造成的污染。

4.4.11翘曲及变形:

成型时由于受力不均或其它应力而造成的变形。

5.工作程序

5.2包装检验

5.2.4包装方式是否与承认要求相符

5.3外观检验

542使用游标卡尺或其它量测设备检验本体长宽高、脚间距和内外径是否符合要求

543使用孔径规量测孔径是否符合要求

5.5试装检验(5PCS/LOT)

5.5.1上下壳组装后检查是否能组装到位或缝隙<0.3mm,正负段差w0.2mm配合不可有偏位或不顺畅.

5.5.2螺纹类材料用相应牙/环规检验是否符合标准要求.

5.5.3螺牙型材料进行电批锁装,检验是否有滑牙、锁不到位现象

5.5.4弹性类材料进行组装成品,检验弹性是否符合要求.

5.6附著力试验(3PCS/LOT)

5.6.1用3M胶纸贴在丝印之表面之附着力,连续三次不能脱层,否则为不良;

5.6.2用工业酒精以500g力度反复擦试丝印及喷油位置5次不可脱层,否则为不良;

5.6.3使用百格刀与喷漆面呈35-45度之角度,在产品在表面划上至少5条相互交叉平行线,切出1mm2为

格;用手或其它工具将胶纸压紧覆盖在漆面网格上,以90。

直角迅速向上拉起(同一位置,测试三次)

不可有整块脱漆现象.

5.7耐磨测试(5PCS/按需求进行测试)

用耐磨测试治具施加500g力于橡皮擦(台湾白金牌圆柱形橡皮擦)上,速度以108次/分,行程25.4mm,擦试

300次(往反算一次)不可有脱漆不良现象,擦试500次不可有露底材现象.

5.8硬度测试(5PCS/按需求进行测试)

用带“之铅笔,笔尖长约3mm,用400#水砂纸将顶部磨平,呈45°±5。

角度在平面上划5处(推行约1cm),2H铅笔不允许有油漆起层、脱落或电镀品镀层脱落现象,常用铅笔为中华牌“H6H”.

5.9防氧化测试(5PCS/按需求进行测试)

按标准比例配置5%的盐水进行盐雾试验,不能有氧化,锈蚀和黄色斑点等异常现象,时间为24H;环境:

常温下试验。

5.10耐腐蚀性试验(5PCS/按需求进行测式)

使用工业酒精(乙丙醇、丁酮)涂擦喷漆层表面,静置3min喷漆外观应无腐无明显的覆盖层破裂和起泡,起皱

或油漆潜在的分解(喷漆外观应可抵抗3min)等异常现象.

6.检验标准判定:

检验项目

缺陷描述

缺陷界定

Cr

Maj

Min

包装

1.产品错装,漏装

V

2.包装标识与实物不符,错标或漏标

V

3.包装破损、严重变形

V

4.包装方式不符合要求,超载叠放或散乱放置

V

A级面检验标准判定

外观

1.披锋

V

2.断裂、塌边

V

3.挂具印

V

4.雾状

V

5.异色点直径<0.15且距离大于10MM

V

6.气泡直径<0.15MM且距离大于10MM

V

检验项目

缺陷描述

缺陷界定

Cr

Maj

Min

7.污点直径W0.2MM且距离大于10MM数量W3

V

8.积漆直径W0.2MM内,距离大于15MM

V

9.刮伤

V

10变形

V

11.色差、光泽不符

V

12.缝隙L<0.3MMW0.2MM

V

13.同色点DW0.25M,距离相距10MM

V

14.丝刷颜色无重影,掉油,粗细不均等异常

V

15.字迹应无模糊不清错印/漏印等异常1MM<移印<1.5

MM

V

外

16.纤毛层L<1mmW0.2m距离》10mm

V

17.油迹正常光线观察以30CM处可见

V

观

18.熔接线

V

19.桔纹

V

20.水口位高出

V

21.氧化、生锈无锈蚀和黄色斑点等异常现象

V

22.螺丝孔异常

V

23.喷砂不良直径在0.15mm以下

V

24.砂眼直径在0.25mm以上,1cm2以内可以有2个

V

25.掺杂物

V

26.毛边超过分模线0.10--0.15mm

V

27.拉丝直径在0.20mm,长度在0.10mm以上

V

28.表面光滑,凹凸点超出表面直径<0.15mm

V

检验项目

B级面检验标准判定

缺陷界定

缺陷描述

Cr

Maj

Min

批锋L<3mmH<0.1mm

超过分模线0.10--0.15mm

V

外

2.断裂

V

3.挂具印

V

4.雾状

V

5.异色点直径<0.35MM且距离>10MM

V

观

6.气泡直径<0.15MM且距离>15MM

V

7.污点直径<0.3MM且距离大于10MM数量W3

V

8.积漆直径<0.2MM内,距离大于15MM

V

9.划伤L<1mm,W0.10mm距离》15mm

V

10.变形

V

11.色差,光泽不符

V

12.缝隙L<0.5MMW0.35MM

V

13.同色点D<0.3MM,距离>10MM

V

14.丝刷重影,掉油,粗细不均等异常

V

15.丝印字体模糊不清错印/漏印等异常1MM<移印<1.5

MM

V

16.纤毛线L<3mm,W0.4m距离》10mm处

V

17.油迹

V

18.熔接线CK0.1mm距离》10MM

V

19.桔纹

V

20.水口位高出

V

21.氧化,生绣

V

22.螺丝孔异常

V

23.喷砂不良

V

24.砂眼直径在0.30mm以上,1cm2以内可以有2个

V

检验项目

B级面检验标准判定

缺陷界定

缺陷描述

Cr

Maj

Min

25.掺杂料.

V

外

26.拉丝直径在0.20mm,宽度在0.105mm以上.

V

观

27.塌边长度在1mm,宽度在0.2mm之内.

V

28.凹凸坑超出表面<0.15mm以上.

V

C级面检验标准判定

1.批锋

V

2.断裂

V

外

3.雾状

V

4.异色点直径K0.2MM且距离大于10MM

V

5.气泡直径K0.5MM且距离大于10MM

V

6.污点直径K0.5MM且距离大于10MM

V

7.积漆直径K0.2MM内,距离大于15MM

V

观

8.划伤LK0.5mm,WK0.30mm

V

9.变形

V

10.色差,光泽不符

V

11.缝隙L<0.5MMW0.3MM

V

12.同色点直径<0.3MM,距离》10MM

V

13.丝印重影,掉油,粗细不均等异常

V

14.丝印模糊不清错印/漏印等异常1MM<移印<1.5MM

V

15.纤毛线L<1mm,W0.5mm距离》15mm

V

16.油迹

V

17.熔接线CK0.15mm距离10MM

V

18.桔纹

V

19.水口位高出

V

20.氧化、生绣、黄色斑点等异常现象

V

检验项目

C级面检验标准判定

缺陷界定

缺陷描述

Cr

Maj

Min

外

观

21.螺丝孔异常

V

22.喷砂不良直径在0.30mm以下

V

23.砂眼直径在0.25mm以上,1cm2以内可以有3个

V

24.掺杂料

V

25.光洁度深度大于0.2m以上

V

26.凹凸超出表面v0.10mm

V

尺寸

1.本体长、宽、咼或厚度不符要求.

V

2.外径、内径与孔径不符要求.

V

试装

1.壳料试装缝隙或段差超标

V

2.无法组装、错位或组装不顺畅

V

3.螺纹类用相应标准牙环规测试不符合规格

V

4.螺纹类试验滑牙或锁不到位.

V

5.弹性材料试装弹性是否符合要求.

V

附著力

1.3M胶纸测试脱漆

V

2.酒精测试脱漆

V

3.百格测试1mm2整块脱落

V

耐磨

1.300次测试脱漆.

V

2.500次测试露底材.

V

硬度

1.表面脱漆或电镀层脱落.

V

防氧化

1.24H后出现生锈.

V

耐腐蚀

1.试验后出现起泡或镀层脱落.

V

环保

1.材料不符合环保标准要求.

V

7.相关文件:

无8.相关记录