仓库作业指导书样本.docx

《仓库作业指导书样本.docx》由会员分享,可在线阅读,更多相关《仓库作业指导书样本.docx(15页珍藏版)》请在冰豆网上搜索。

仓库作业指导书样本

原材料入库作业指导书

1目标

为规范原材料入库过程,确保合格原材料流转入生产步骤,制订本作业指导书。

2范围

本作业指导书适用了原材料入库全过程。

3职责

3.1采购部:

负责收料通知单下推和通知;

3.2仓储物流部:

负责来料查对、入库;

3.3品质管理部:

负责来料检验和判定。

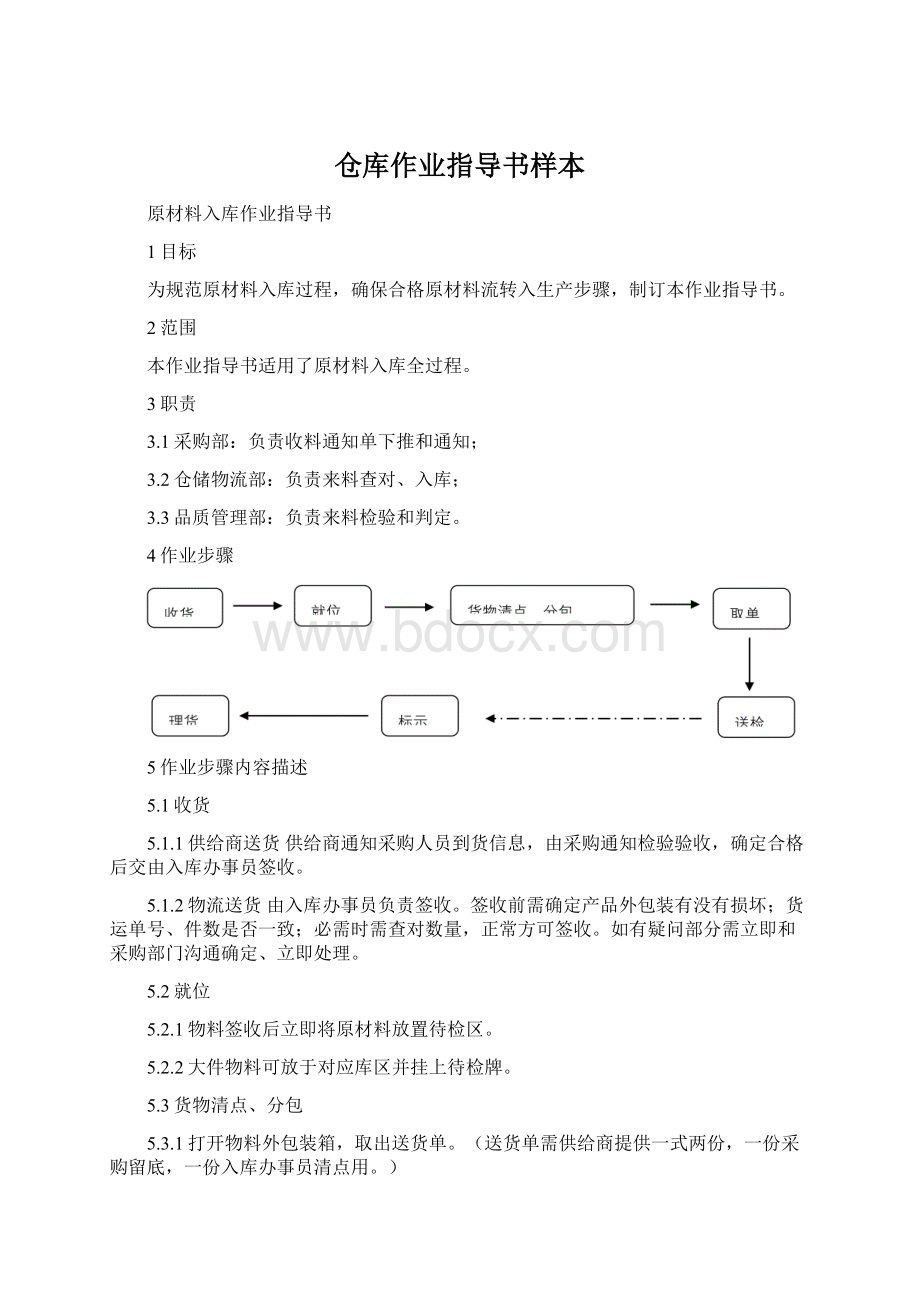

4作业步骤

5作业步骤内容描述

5.1收货

5.1.1供给商送货供给商通知采购人员到货信息,由采购通知检验验收,确定合格后交由入库办事员签收。

5.1.2物流送货由入库办事员负责签收。

签收前需确定产品外包装有没有损坏;货运单号、件数是否一致;必需时需查对数量,正常方可签收。

如有疑问部分需立即和采购部门沟通确定、立即处理。

5.2就位

5.2.1物料签收后立即将原材料放置待检区。

5.2.2大件物料可放于对应库区并挂上待检牌。

5.3货物清点、分包

5.3.1打开物料外包装箱,取出送货单。

(送货单需供给商提供一式两份,一份采购留底,一份入库办事员清点用。

)

5.3.2依据送货单,查对物料名称、型号、数量,并在送货单上做好对应统计。

需要分包配件,在清点过程中应根据我们需求做好分包工作。

如有差异应立即将信息反馈给采购处理。

5.3.3货物进出应做到帐物同时。

随货必需有供给商提供送货单才能办理入库。

如无送货单部分应立即通知采购通知供给商办理。

5.4取单

5.4.1物料清点确定无误后,依据送货单上提供采购订单号及物料名称、型号、单位、数量(实收)等信息,同时结合系统中对应收料通知单,下推生成外购入库单并保留,同时完成一级审核工作。

5.5送检

5.5.1取单完成后,进入外购入库序时薄界面,选中需要送检物料统计。

每条统计应包含日期、供给商、物料长代码、物料名称、规格型号、长描述、单位、实收数量、备注、一级审核人、等信息。

5.5.2预览、打印一式两份。

一份送检、一份入库办事员留档。

检验员在接到外购入库单时需在该单据上签收接收时间及姓名。

5.6标示

5.6.1打印物料标示卡

5.6.1.1方法一、进入外购入库序时薄界面,设置为连续套打所选单据,选中需打印统计,点击打印即可。

5.6.1.2方法二、进入需打印物料标示卡外购入库单界面,选择使用套打,然后点击打印即可。

5.6.2贴物料标示卡

5.6.2.1依据打印好物料标示卡,到原材料待检区找到对应物料,并将其贴在物料外包装箱上。

5.7理货

5.7.1物料已贴上“PASS”标示部分,入库办事员应立即将物料放到对应区域并立即整理归位。

立即清理库位上余料,确保做到物料优异先出。

假如是新材料需要定位放置部分,应立即做好物料标示(货架标示类)并贴到对应位置上。

5.7.2检验判定不合格材料,入库办事员在接到不合格通知单时,立即到外购入库单里找到该批物料入库单,完成一级反审核。

然后删除该条物料统计,取消入库。

假如一张入库单里物料全是不合格,直接将该入库单作废即可。

同时将该批物料立即放到不合格品区(未入库)。

由采购负责跟进处理。

处理程序参考不合格品处理步骤。

6表单

6.1送货单

6.2入库单

6.3不合格通知单

6.4物料标示卡

6.5物料标示(货架及定位标示用)

6.6让步接收单

原材料出库作业指导书

1目标

为规范生产及安装物料、外发物料出库过程,确保所需物料流转入对应步骤,制订本作业指导书。

2范围

本作业指导书适用了生产及安装物料、外发物料出库全过程。

3职责

3.1工程技术部:

负责生产任务单下达和通知,投料单复核。

生产技术组负责医疗产品内部生产和外带清单制作、审核;工程技术组负责工程类设备内部生产和外带清单制作、审核;并经过ERP生成相关投料单。

3.2仓储物流部:

负责接单、备料发货及相关出库单据审核。

3.3市场部:

负责外发物料下单和跟踪。

3.4品质管理部:

负责外带材料和外发材料数量抽检,关键物料全检。

4作业步骤

5作业步骤内容描述

5.1生产发料(企业内部领料)

5.1.1接单、取单

5.1.1.1设备生产类工程技术部下达生产任务生成生产投料单后,在OA办公系统里提议一个生产领料通知工作步骤,将信息以此方法通知仓储物流部生产发料办事员。

发料办事员在接到信息后,进入生产领料模块,选择对应生产投料单生成领料单,保留审核。

(根据产品类型分类,设备领料分两块分别是医疗生产领料、工程生产领料。

通常早晨10:

30前下达第二天领料计划,方便发料办事员提前做好备料工作。

)

5.1.1.2零星领料需求领料部门在ERP系统里直接生成生产领料单,打印好以后交给部门责任人审批。

领料员持审批好领料单到仓库领料,通知生产发料办事员办理。

(申请领料数量最大为立即库存数量,假如即时库存数量不够使用话请立即和仓库采购申请提报人员联络确定实物库存。

尽可能避免因数量不足需二次修改生产领料单。

)

5.1.2备料

5.1.2.1生产发料办事员根据领料单立即开展备料工作。

先到空备料盒区找到适宜大小料盒,然后用纸张写好标示放在料盒显著位置上。

标示信息包含生产/委外订单号、件数(总件数-件数)等信息。

5.1.2.2仔细查对领料单物料信息包含物料代码、名称、规格型号、长描述、单位、数量等。

根据领料清单要求进行配料,将物料放进料盒里。

如一致则在数量栏画“√”。

假如实际货物数量不足发出,应立即在该项物料数量栏做好对应统计。

如05.22实发2个。

5.1.2.3没有外包装材料如管件类,应将同一材质、类型物料放在一个包装袋内,能够有效避免管件表面摩擦划伤同时也方便领料人员查对清点。

假如是大件物品不便拿起话,可直接在领料单数量栏后面做好标示,如:

领料时取。

并将标示信息贴到该物料外包装上。

等到领料时候再陪同领料员到库位上取走。

5.1.2.4备料完成后立即在发料人该栏签署姓名、日期、该批物料总件数等信息。

如李姗05.22,共4件。

并根据要求将材料放到对应备料区。

5.1.2.5实物数量不足发出部分,应依据领料单立即到系统里将领料单实发数量更正。

并会知入库办事员一起核实查找原因。

立即调整该物料即时库存。

5.1.2.6缺料信息处理进入生产投料单模块,查找该投料单缺料数据(即已领数量小于应发数量全部统计,每条统计应包含日期、生产投料单号、生产/委外订单号、子项物料长代码、子项物料名称、规格型号、单位、应发数量、选单数量、已领数量)并将全部缺料数据打印出来,签好姓名及日期。

立即和采购申请提报人员核实所缺物料请购提报等信息。

由采购申请提报人员提议缺料信息。

如未提报采购申请部分通知相关部门办理采购申请。

信息发出后签好姓名及日期并将该单据转交发料办事员和领料单存放在一起。

便于发料前再确定。

(该生产/委外订单号首次打印缺料数据表打印一份用于发料办事员查对确定即可。

若是发料过程中再次确定后缺料数据表需打印两份,一份用于发料办事员查对确定、一份用于领料员复核。

)

5.1.3发料

5.1.3.1设备生产类早上8:

00-10:

30期间为办理设备领料时间段。

领料员到仓库办公区通知生产发料办事员所需领用生产/委外订单号等信息。

发料办事员依此找到所需发料单据。

5.1.3.1.1.缺料信息再确定如有缺料单据发料办事员先和入库办事员沟通确定一下货物是否已到货、入库。

(假如货到未入库,由入库办事员负责立即跟进办理入库。

)

5.1.3.1.2.若材料已经入库了,根据缺料数据表中已入库信息到系统里再次取单、打印领料单、打印缺料数据表。

(首次打印缺料数据表盖好作废章并统一保留归档。

)

5.1.3.1.3.发料办事员率领领料员到库区开展发料工作。

5.1.3.1.4.发料办事员根据(首次缺料数据表中已入库部分物料)领料单进行备料。

确定后转领料员复核。

5.1.3.1.5.大件物品同领料员一起到库位上根据事先做好标示取货。

5.1.3.1.6.已备料到备料区根据事先做好标示取货。

5.1.3.1.7.双方确定查对以后,领料员在领料单、缺料数据表上签字确定。

5.1.3.2零星领料

5.1.3.2.1.发料办事员备好料以后,直接转交领料人员查对,查对无误后领料员签字领走即可。

5.1.3.2.2.领料员领走物料后,立即审核生产领料单。

如出现账目库存不足审核情况,同上应立即查找原因并处理。

5.1.4缺料跟进针对每个生产/委外订单号缺料数据发料办事员每日早晨需和入库办事员查对一次所缺物料入库情况。

如货物已到应立即进行再次取单、打印领料单、备料。

并在缺料数据表中该项物料已领数量栏做好对应标示。

如5.22已取单备料。

备好料后立即通知领料员领取物料。

直至该生产/委外订单号单据无缺料为止。

5.2外带发料

5.2.1接单生产技术组依据设备发货通知单下达生产任务生成生产投料单后,在OA办公系统里提议一个生产领料通知工作步骤,将信息以此方法通知仓储物流部外带发料办事员。

发料办事员在接到信息后,进入生产投料单模块,打印该投料单一式两份。

(一份用于发料办事员备料、查对确定;一份用于包装办事员复核。

)

5.2.2备料

5.2.2.1外带发料办事员根据投料单立即开展备料工作。

先到包装材料区找到适宜大小编织袋或纸箱,然后用纸张写好标示贴在编织袋或纸箱显著位置上。

标示信息包含生产/委外订单号、件数(总件数-件数)等信息。

5.2.2.2仔细查对投料单物料信息包含物料代码、名称、规格型号、长描述、单位、数量等。

根据投料清单要求进行配料,将物料放进包装里(编织袋或纸箱)。

如一致则在应发数量栏画“√”。

假如实际货物数量不足发出,应立即在该项物料已领数量栏做好对应统计。

如05.22实发2个。

5.2.2.3没有外包装材料如管件类,应将同一材质、类型物料放在一个包装袋内,能够有效避免管件表面摩擦划伤。

假如是大件物品不便拿起话,可直接在投料单数量栏后面做好标示,如:

领料时取。

并将标示信息贴到该物料外包装上。

等到领料时候再陪同包装办事员到库位上取走。

5.2.2.4备料完成后立即在仓库/日期栏签署姓名、日期、该批物料总件数等信息。

如李姗05.22,共4件。

并根据要求将材料放到对应备料区。

5.2.2.5取单进入生产领料模块选择该投料单,依据投料清单将已备料数据生成领料单、保留审核。

假如部分物料系统库存不足取单(实物已经备料发出),先把该批物料单独取到一张领料单上保留。

同时立即和入库办事员沟通确定原因并立即处理。

待处理完以后再审核该领料单即可。

(即库存不足审核实物已发出部分账目处理需要分两步操作,第一、先取单,第二、找出原因纠正后再审核。

)

5.2.3缺料信息处理进入生产投料单模块,查找该投料单缺料数据(即已领数量小于应发数量全部统计,每条统计应包含日期、生产投料单号、生产/委外订单号、子项物料长代码、子项物料名称、规格型号、长描述、单位、应发数量、选单数量、已领数量)并将全部缺料数据打印出来,签好姓名及日期。

5.2.3.1立即和采购申请提报人员核实所缺物料请购提报等信息。

由采购申请提报人员提议缺料信息。

如未提报采购申请部分通知相关部门办理采购申请。

信息发出后签好姓名及日期并将该单据转交发料办事员,便于每日不定时进行缺料数据入库情况再确定。

(该生产/委外订单号缺料数据表打印一份用于外带发料办事员查对确定即可。

)

5.2.3.2缺料信息反馈外带发料办事员天天应立即将外带缺料信息经过“销货单缺货及延迟发货通知”群发给客服部内勤。

由客服部进行统一沟通协调是有先发还是等货到一起再发等。

发料办事员根据客服部内勤回复信息进行对应操作并将信息立即通知物流专员。

(反馈信息包含日期、发货通知单单号、设备编号、收货单位、所缺物料编码、名称、规格型号、长描述、单位、应发数量、实发数量等信息)

5.2.4发料

5.2.4.1该生产/委外订单号外带材料备好料以后,发料办事员立即通知包装办事员到仓库领料。

5.2.4.2发料办事员率领包装办事员到库区开展发料工作。

5.2.4.2.1.大件物品同包装办事员一起到库位上根据事先做好标示取货。

5.2.4.2.2.已备料到备料区根据事先做好标示取货。

5.2.4.2.3.双方确定查对以后,包装办事员在投料单上签字确定。

5.2.5缺料跟进针对每个生产/委外订单号缺料数据发料办事员每日早晨需和入库办事员查对一次所缺物料入库情况。

如货物已到应立即将信息经过“销货单缺货及延迟发货通知”群发给客服部内勤。

假如是所缺物料没有全部到齐话由客服部进行统一沟通协调确定是有先发还是等货到一起再发等。

若需要发货由发料办事员将信息以手工发货通知单形式立即通知物流专员安排发货事宜。

如货物已到应立即进行再次取单、打印领料单、备料、包装、发货(包装、发货参考耗材发料步骤)。

发货以后立即在缺料数据表中该项物料已领数量栏做好对应标示。

如5.22已取单发货。

直至该生产/委外订单号单据无缺料为止。

5.3耗材发料

5.3.1接单物流专员打印好快递面单或发货收货方信息贴纸以后,和发货通知单(红、黄两联)、发票(发票随货部分才有发票)一起交给耗材发料办事员安排备料、包装、发货。

5.3.2备料

5.3.2.1发料办事员负责仔细查对发票是否齐全;发货通知单和封装发票信封上和快递面单或信息贴纸上发货通知单单号是否一致。

若不一致应立即和物流专员进行沟通,查明原因并协调处理。

同时需关注一下用途栏有没有和物料出库相关信息。

5.3.2.2信息一致后,用订书机将黄联发货通知单和发票信封订在一起。

5.3.2.3到包装材料区找到适宜大小编织袋或纸箱,仔细查对发货通知单物料信息包含物料代码、名称、规格型号、(发货应严格根据编码进行操作,长描述在打印出来单据里不显示,假如有疑问部分需立即到系统里查看单据进行确定)、单位、数量等。

根据红联发货通知单要求进行配料,将物料放进包装箱里(编织袋或纸箱)。

如一致则在数量栏画“√”。

假如实际货物数量不足发出,应立即在该项物料数量栏做好对应统计。

如05.22实发2个。

5.3.2.4缺料信息反馈若出现物料不足发出现象应立即将信息经过“销货单缺货及延迟发货通知”群发给客服部内勤。

由客服部进行统一沟通协调确定是有先发还是等货到一起再发等。

发料办事员根据客服部内勤回复信息进行对应操作并将信息立即通知物流专员。

(反馈信息包含日期、发货通知单单号、收货单位、所缺物料编码、名称、规格型号、长描述、单位、应发数量、实发数量等信息)。

5.3.2.5若备料过程中发觉该发货通知单物料包装件数和物流专员写有差异,应立即将信息反馈给物流专员进行修改。

5.3.2.6备好料以后将该单黄联发货通知单、发票、快递面单(或信息贴纸)放在该包装箱最上面。

5.3.2.7针对有缺料部分,若客服部内勤反馈等货到一起再发话,备好料以后将红联发货通知单放入缺料待发货文件夹即可。

该单物料不需要进行下一步封箱操作,等货到齐以后再进入包装、信息确定、封箱、称重、发货步骤。

5.3.3包装防护、信息再确定、封箱、称重

5.3.3.1包装防护在现有包装条件下,做好包装防护,尽可能避免运输途中因包装不到位造成货损情况。

5.3.3.2信息再确定封箱前,依据黄联发货通知单对发票信封上、快递面单或信息贴纸上发货通知单单号进行信息再确定。

同时对准备好材料进行一次复查。

5.3.3.3封箱、贴快递面单或信息贴纸信息确定好以后,将纸箱用企业专用胶带进行封箱(编织袋用封口机进行封包)。

封箱完成后,将快递面单或信息贴纸贴到对应包装箱上。

(信息贴纸需用白色透明胶带进行粘贴。

)

5.3.3.4称重、发货包装好以后将每单货物重量称好,假如是快递面单话在第一件货物重量栏写上该单货物总重量即可;若是邮局快递话需要对每件货物进行单独称重并将重量写在该件运单重量栏;若是中铁或公路等货运方法,将该单总重量称好写在第一件包装箱右上角即可。

称好重量以后将不一样货运方法货物进行分类放置,便于运输方安排提货。

5.3.4单据处理

5.3.4.1实物发货安排就绪后,立即到系统里统一进行单据处理工作。

5.3.4.2将红联发货通知单根据单号从小到大进行整理放置。

5.3.4.3过滤条件时选择不包含各办事处仓库出库且未下推出库单据,进入发货通知单序时薄界面,选中第一张发货通知单第一条统计然后按shift健同时选中最终一张单据最终一条统计。

点下推生成对应销售出库单。

发料办事员以红联发货通知单为依据对生成出库单物料编码、名称、型号、单位、数量、发货仓库及源单单号等信息进行查对,无误后保留审核。

若实物已经发出账目不足审核话应立即和入库办事员进行沟通确定查找原因直至处理为止。

(即实物已备料或出库部分才能办理账目出库手续。

办事处出库部分由市场部负责统一下推生成出库。

)若是有货部分先发、缺料部分到了再发话。

应立即进行以下操作,对缺料信息进行处理。

5.3.4.3.1.立即进入发货通知单序时薄,查找该发货通知单缺料数据(即发货数量小于发货通知单数量全部统计,每条统计应包含日期、购货单位、员工、产品长代码、产品名称、规格型号、单位、数量、摘要、交货地址等信息。

)并将全部缺料数据打印出来,签好姓名及日期。

5.3.4.3.2.立即和采购申请提报人员核实所缺物料请购提报等信息。

由采购申请提报人员提议缺料信息。

如未提报采购申请部分通知相关部门办理采购申请,信息发出后签好姓名及日期并将该单据转交发料办事员,便于每日不定时进行缺料数据入库情况再确定。

(该发货通知单缺料数据表打印一份用于发料办事员查对确定即可。

)

5.3.5缺料跟进针对每个发货通知单缺料数据发料办事员每日早晨需和入库办事员查对一次所缺物料入库情况。

如货物已到应立即将信息经过“销货单缺货及延迟发货通知”群发给客服部内勤。

假如是所缺物料没有全部到齐话由客服部进行统一沟通协调确定是有先发还是等货到一起再发等。

假如需要发货由发料办事员将信息以手工发货通知单形式立即通知物流专员安排发货事宜。

然后再进行再接单、备料、包装防护、信息再确定、封箱、贴面单(信息贴纸)、称重发货、单据处理等操作。

并立即在缺料数据表中该项物料数量栏做好对应标示。

如5.22已下推发货。

直至该发货通知单单据无缺料为止。

仓库内部管理作业指导书

1目标

为规范仓库内部作业规范,明确内部管理要求,制订本作业指导书。

2范围

本作业指导书适适用于仓库内部管理作业全过程。

3管理内容及作业关键点

序号

管理项目

具体要求

1

分区和标识

1.1仓库应按物料状态划分合格、不合格、待检等区域,并标识。

1.2仓库应按物料种类分:

成品区、半成品区、原料区、配件区、包材区、退货区、不合格品区等。

1.3全部物料均应标识清楚、醒目,标明物料名称、用途。

外销成品应按协议分批分区存放;内销成品按品牌分种类、规格存放。

1.4物料和物料之间、同一个物料不一样规格之间应区分显著,标识清楚,不得混放。

1.5每种规格型号物料应有一存卡,物料进出仓时立即填上进出仓数量,结出余额。

2

理货

2.1仓库在接收入库货物时,依据入库单、运输单据和仓储管理制度,对货物进行清点数量、检验外表质量、分类分拣、数量接收等。

2.2仓库标准上采取分货种、分规格、分批次方法储存货物,对于同时运入多品种、多规格货物,仓库有义务进行分拣、分类、分储、分区归位摆放,做到整齐有序。

2.3在日常管理中库存全部物料要各归其位,以降低或杜绝混料。

2.4要消除存放死区,采取“移位法”、“双区法”、“看板法”、“内控批号法”等措施,对同一规格/型号物料,以入库前后次序立即移置,先入库摆放通道一侧,后入库摆放在内侧,便于实现“优异先出”管理。

2.5要以物料特征实施管理,以于实现物料安全管理。

2.6仓库在堆放物料时,三层以上骑缝堆放,堆放物料不能超出卡板,要遵守层数限制,不要倒放物料,纸箱已变形不能堆放,纸箱间缝隙不能过大。

3

储存

3.1仓库储存物料时,轻及易受潮置于上层,重置于下层,常进常出摆放在易出处。

3.2物料储存时,如有包装破损,仓管员要立即更换包装,可将原包装检验标识件贴在此新包装上。

3.3对于成品和包装料储存区域要使其避免日光直照并保持通风。

3.4在储存物料时,在能够明确区分不会有混用顾虑情况下,才许可在同一箱里存放两类以上物料。

3.5在成品保管过程中,相关人员应对成品上全部标识给予保护,预防包装破损或产品损伤。

3.6要遵守“五距”要求:

即顶距(平顶楼库顶距为50CCM以上),灯距(照明灯灯头和物品平行距离不少于50CM),墙距(外墙50CM,内墙30CM),垛距(通常留10CM)。

4

辅助材料、危险化工品管理

4.1采购员在采购时应要求供给商提供产品说明书和出厂检验合格证,并在外包装用标识,方便识别正确生产日期。

4.2仓库在收料时要评定这类材料能否在使用期内使用完,离出厂日期过长材料不宜接收。

4.3仓库在接收这类材料后,依据原产品说明要求保留期限把“有效日期标签”贴在外包装显著位置上。

4.4要严格遵照“优异先出”标准发放物料,避免误发过期材料。

4.5生产品领用时要确保在使用期内用完,长时间不用,可退回仓库,进行调配使用,避免挥发或干涸。

4.6危险物品不能混放,也最好不要堆放,一定要堆放时必需要严格控制数量。

并一定要确定其包装状态良好。

特殊物品也不能骑缝堆放,堆放特殊物品要有合适间距。

要尽可能满足其特殊性要求。

4.7标识并指示隔离区域,注意加强监视被隔离物品存放状态。

5

物料搬运

5.1依《搬运作业指导书》要求使用叉车、手动叉车和平板车等实施搬运。

5.2、五金料塑料和其它珍贵物料一起搬运时,应将五金料置于下层,塑胶料和其它物料置于上层。

5.3在搬运过程中使和搬运工具需要定时注油检验,如有问题,应向工程技术部提出修理,并在确定修好后才能再次使用。

6

温湿度控制

7.1各仓库现已安装温湿度控制表,仓管员要每日统计,监控仓库温度和湿度,对于温度和湿度较为敏感物料,当温湿度改变超出物料要求期限时应向相关部门反馈采取对应方法。

7.2各仓库应保持光线充足,定时通风透气,避免阳光直射,不积水,不积尘,不结蜘蛛网,有阴雨天气要立即关窗。

7

仓库现场异常反馈

8.1各仓库仓管员上班后第一件事及下班前最终一件事就是坚持巡仓制度,发觉有异常情况如产品倾斜、坍毁要立即整理。

8.2发觉有屋顶漏水、消防设备损坏、门窗破损或有影响产品质量及维护异常情况要立即进行力所能及自行整改,将产品移出漏水区,对超出本身能力不能整改,要向主管或后勤部门汇报,请其配合限期整改。

8.3在日常仓储管理中,如发觉有物品损坏、变质、包装破损等异常情况时,应立即采取应急方法并上报处理。

如发觉帐、物不一致时,应立即盘查纠正,无法纠正时上报处理。

8.4计划物料区域及标识如有损破应立即更换。

8.5严格依据要求使用仓库器械及仪器,严禁在数据专用电脑上从事其它业务。

如有不符合要求现象时仓管员应立即阻止。

产品包装、发货作业指导书

1目标

'U-o$S#f(h0u.p#@'J7X规范产品物流发货操作,对产品发货业务全过程中各个步骤进行有效控制,提升发货效率,降低失误率,提升用户满意度,确保货物正确立即发出。

2范围

本作业指导书适适用于企业产品发货全过程。

3职责

3.1市场部:

负责产品《发货通知单》制作和传输;

3.2仓储物流部:

负责产品发货物料配料、理货、包装、搬运、装车、查对和账目处理。

3.3品质管理部:

负责产品发货物料数量抽检,关键物料全检。

3.4工程技术部:

负责内装产品安装制作,外发安装物料清单制作和传输。

4作业步骤及操作关键点

4.11}&P ^)V#y6`-q444发货指令传输、单据制作

;a.b)f-@/h.{.r市场部制单人员制作并传输《发货通知单》到工程技术部、