压铸机集中熔铝炉操作规程.docx

《压铸机集中熔铝炉操作规程.docx》由会员分享,可在线阅读,更多相关《压铸机集中熔铝炉操作规程.docx(18页珍藏版)》请在冰豆网上搜索。

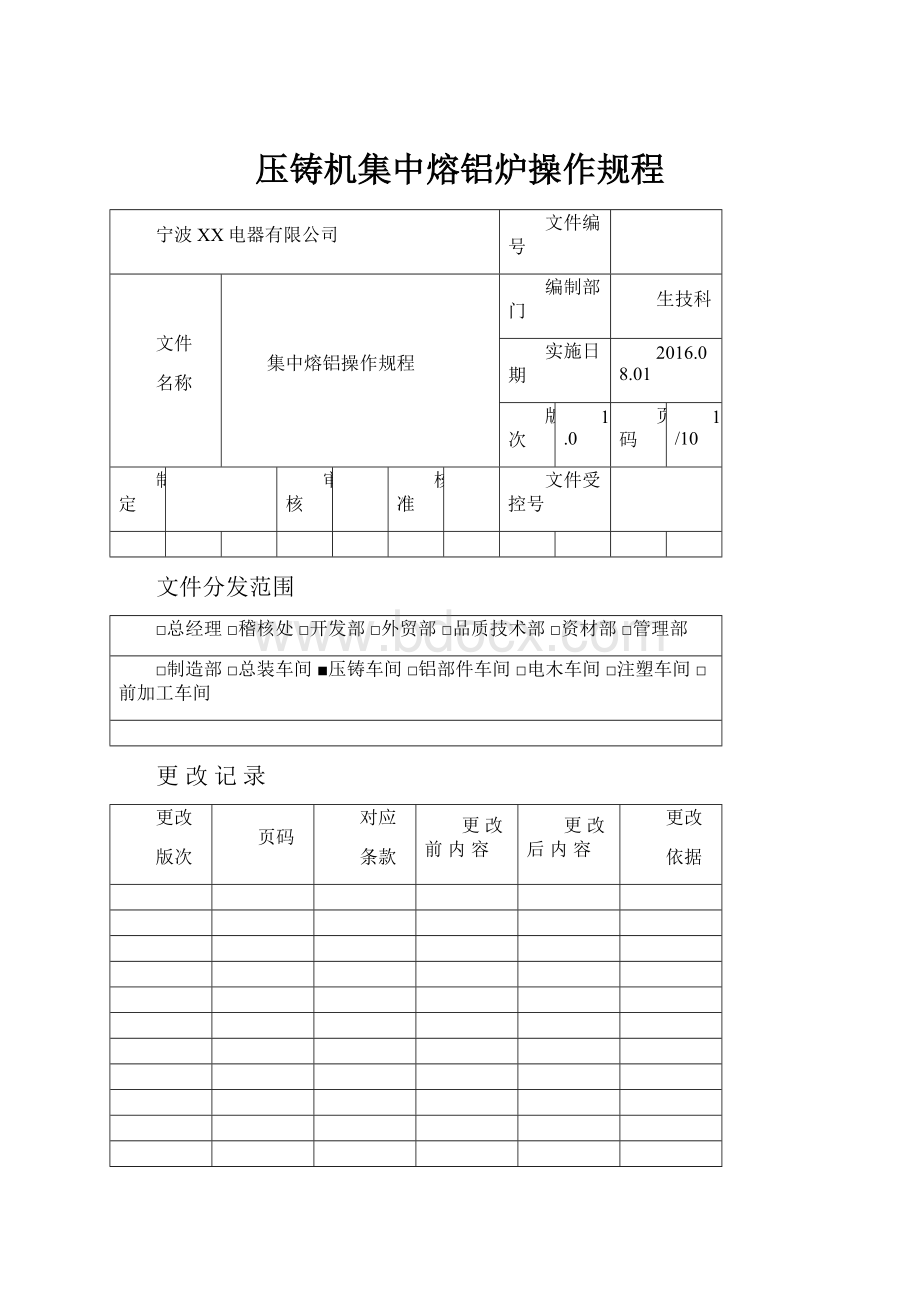

压铸机集中熔铝炉操作规程

宁波XX电器有限公司

文件编号

文件

名称

集中熔铝操作规程

编制部门

生技科

实施日期

2016.08.01

版次

1.0

页码

1/10

制定

审核

核准

文件受控号

文件分发范围

□总经理□稽核处□开发部□外贸部□品质技术部□资材部□管理部

□制造部□总装车间■压铸车间□铝部件车间□电木车间□注塑车间□前加工车间

更改记录

更改

版次

页码

对应

条款

更改前内容

更改后内容

更改

依据

文件

名称

宁波XX电器有限公司

版次

1.0

文件编号

集中熔铝操作规程

页码

2/10

实施日期

2016.08.01

1、目的:

规范本公司压铸车间集中熔铝炉和集中熔铝的操作。

2、范围:

适用于本公司压铸车间集中熔铝的操作。

3、职责:

压铸车间集中熔铝操作人员严格按照本规程操作执行。

4、操作程序内容:

4.1操作前的注意事项

4.1.1现场确认事项

序号

项目

要求

1

高压空气供给阀门

确认已经打开

2

燃气供给阀门

确认已经打开

3

各炉门、炉盖

确认已经打开且炉内无异物

4

出铝口

确认出铝口塞已经安装

5

铝液热电偶(包括保护管)

用温度计或温度调节计确认有无断线

6

铝液液面传感器

检测传感器长度及除去传感器前端附着的铝

4.1.2休息日过后最初进行熔化时,设备操作前应确认的事项:

4.1.2.1炉体内外是否存在有异常现象

4.1.2.2液位检测是否处于规定的高度

4.1.2.3确认开口室的盖子是否盖好

4.1.2.4燃料供应压力是否处于正常状态

4.1.2.5风机风量调节板是否处于规定的位置

4.1.2.6各加热器的接线端子是否正常,有无脱落或破损漏电

4.1.3控制柜操作方法

序号

项目

要求

1

控制柜内各主开关

置于“通”

2

控制柜内各操作电源开关

置于“通”

3

控制柜面板燃烧操作电源转换开关

置于“通”

4

控制柜面板各调节计设定值

保持室气氛温度950℃,铝液温度760℃

5

控制柜面板保持烧嘴控制马达的“手动----自动”切换开关

置于“自动”

6

控制柜面板熔化烧嘴控制马达的“手动----自动”切换开关

置于“自动”

文件

名称

宁波XX电器有限公司

版次

1.0

文件编号

集中熔铝炉操作规程

页码

3/10

实施日期

2016.08.01

4.2初期升温

4.2.1按下控制柜面板上的燃烧风机“运转”按钮,风机运转,“燃烧空气压力低下”指示灯熄灭;

4.2.2手动打开集中熔铝炉保持室炉门;

4.2.3按下控制柜面板上的燃烧准备“开始”按钮,“燃烧准备开始”指示灯闪烁;

4.2.4上述操作结束后,保持烧嘴控制马达和熔化烧嘴控制马达自动打开,开始空气清炉。

约4分钟清炉结束,

全部马达关闭,“燃烧准备开始”指示灯常亮,燃气截止阀自动打开。

4.2.5按下控制柜面板上的保持烧嘴“着火”按钮,保持烧嘴“着火”指示灯闪烁(点火程序运行流程:

点火烧

嘴燃气电磁阀打开,同时点火火花塞点火,5秒后自动关闭,火焰检测器检测火焰,点火烧嘴稳定燃烧10秒

后主烧嘴燃气电磁阀打开,主烧嘴着火且“着火”指示灯常亮);当保持烧嘴着火后,可以使用保持烧嘴控

制马达“自动----手动”及“开----停----闭”转换开关进行操作。

将保持烧嘴控制马达“自动----手动”置于“手动”时,使用“开----停----闭”转换开关可以手动控制马

达停于任意位置;当正常运转时,需将“自动----手动”置于“自动”,此时烧嘴的燃烧由PLC程序自动控制。

4.2.6手动关闭保持室炉门;

4.2.7以上操作结束后开始进行炉内升温,升温根据情况不同升温时间和升温速度也不同,升温前务必先确认

炉内即时温度,并从升温曲线上对应的点开始升温,升温曲线具体如下:

休息日后的升温操作方法:

通过各检查口确认炉内是否有异物、氧化物产生状况、炉材损伤程度及其它

异常情况,确认各炉门、炉盖等是否关闭,确认液位检知棒位置高度是否正常,安装好铝液热电偶及其保护

管,确认熔化炉的出残铝口出铝栓是否固定牢靠,然后开始按规定的升温曲线开始升温。

4.2.7.1周六、周日连休或长时间(5~7)连休后开炉升温曲线

文件

名称

宁波XX电器有限公司

版次

1.0

文件编号

集中熔铝炉操作规程

页码

3/10

实施日期

2016.08.01

4.2.7.2一个月及以上停炉后再开炉和熔化炉局部维修后开炉升温曲线

上图中A=24hB=8hC=6hD=2h炉材内表面测量点1点以上

4.2.7.3新炉及熔化炉整体维修后开炉升温曲线(炉材内表面测量点2点以上)

4.3材料投入及熔化

4.3.1熔化烧嘴着火

炉内升温结束后进行熔化烧嘴点火。

将控制柜面板上的熔化烧嘴控制马达“自动----手动”转换开关置于

“自动”,目视确认控制柜面板上的保持室溶液温度指示在700℃以上,按下控制柜面板上的熔化烧嘴“着火”

按钮,熔化烧嘴“着火”指示灯闪烁(点火烧嘴着火操作:

燃气电磁阀打开,同时点火火花塞点火,5秒以

后自动关闭,火焰检测器检测火焰,点火燃烧嘴稳定燃烧10秒后,主烧嘴燃气电磁阀打开,主烧嘴着火且

“着火”指示灯常亮)。

文件

名称

宁波XX电器有限公司

版次

1.0

文件编号

集中熔铝炉操作规程

页码

4/10

实施日期

2016.08.01

当熔化烧嘴着火后,熔化烧嘴控制马达方可自动或手动打开。

将熔化烧嘴控制马达的“自动----手动”

转换开关置于“手动”时,使用“开----闭”转换开关可以手动控制马达开或闭;当正常运转时,需将

“自动----手动”转换开关置于“自动”,此时烧嘴的燃烧由PLC程序自动控制。

4.3.2材料投入装置操作步骤

熔化烧嘴燃烧10~20分钟后才能进行投料。

为保护炉体不损伤,停炉后第一次往空塔内投入材料时必须先投入2~3料斗回收材料,然后再投入铝锭。

正常作业时要采用自动投入方式投料,以保证塔内始终保持材料的盛满状态。

4.3.2.1手动投料

将操作盘上投入操作电源“通----断”转换开关置于“通”,将新铝锭放入料斗后用磅秤称出铝锭的重

量m;向上推起升降机的安全门,将装有铝锭的料斗推入升降机并拉下升降机的安全门,将操作柜上的“手

动----自动”转换开关置于“手动”,持续按下操作盘投料门“开”按钮直到“投料门开”指示灯亮时投料

门打开,持续按下操作盘上投料装置“上升”按钮直到将料斗里的料倒入为止,持续按下操作盘上投料装

置“下降”按钮直到料斗落地为止,最后持续按住操作盘上的投料门“闭”按钮直到投料门关闭为止。

再

打开升降机安全门,拉出料斗后将≤3/7m的回铝装入料斗,将料斗推入升降机并拉下升降机的安全门,持

续按下操作盘投料门“开”按钮直到“投料门开”指示灯亮时投料门打开,持续按下操作盘上投料装置“上

升”按钮直到将料斗里的料倒入为止,持续按下操作盘上投料装置“下降”按钮直到料斗落地为止,最后

持续按住操作盘上的投料门“闭”按钮直到投料门关闭为止。

依次重复操作。

4.3.2.2自动投料

将新铝锭放入料斗后用磅秤称出铝锭的重量m1;向上推起升降机的安全门,将装有铝锭的料斗推入升

降机并拉下升降机的安全门,将操作柜上的“手动----自动”转换开关置于“自动”,在操作柜“原位置”

指示灯点亮的条件下按下“投入开始”按钮,升降机上升并将料斗中的铝锭倒入熔炉后自动下降落地,再

打开升降机安全门,拉出料斗后将≤3/7新铝的回铝装入料斗,将料斗推入升降机并拉下升降机的安全门,

按下“投入开始”按钮,升降机上升并将料斗中的铝锭倒入熔炉,依次重复操作。

4.4除渣作业

材料投入熔化完以后,且保持室铝液温度上升到设定温度后打开保持室炉门,投入适量的除渣剂,用干

燥后的炉耙或其它专用工具搅拌后让其沉静,待铝渣和氧化物聚浮于表面后用炉耙将其刮至炉门附近,用专

用除渣勺舀起铝渣和氧化物并倒入除渣槽。

出渣时要戴好防护用具,除渣频次4h/1次。

4.5出残铝作业

熔化炉停炉时出残铝作业。

放置好装残铝的铝包,打开出残铝装置,去掉旧出铝塞套头,安装新出铝塞套

头,关闭出铝装置,除去出铝槽中的氧化物及残铝。

文件

名称

宁波XX电器有限公司

版次

1.0

文件编号

集中熔铝炉操作规程

页码

5/10

实施日期

2016.08.01

4.6停炉

首先按照“4.9维护保养----停炉清扫作业”操作后再进行停炉操作,停炉时请将保持室铝水放空。

按下控制柜面板上各烧嘴熄火按钮,点火指示灯熄灭,再按下控制柜面板上的燃烧准备“停止”按钮,指

示灯熄灭,截止阀关闭,将保持及熔化烧嘴的火焰检知光电管从点火烧嘴后部取下,放到温度较低的地方,然

后按下控制柜面板上的燃烧风机“停止”按钮,风机运转指示灯灭,将控制柜面板上的燃烧电源“通----断”转

换开关转至“断”,指示灯灭,将铝液热电偶连同保护管一起取出;将投料操作电源“通----断”转换开关转至“断”,

指示灯灭,再关闭控制柜内的操作电源开关,最后关闭控制柜内的主电源开关。

4.7常见故障处置

4.7.1燃烧装置

详细处置方法参照设备说明书。

序号

异常状态

原因

处置方法

1

“燃烧空气压力

下降”报警灯亮

1、风机出口的蝶阀处于关闭状态

2、过滤网堵塞

3、压力开关出现故障

4、风机电机烧损及热跳闸

1、打开蝶阀

2、更换过滤网

3、检查压力开关,必要时进行更换

4、调查事故原因,进行修理或更换

2

“燃气压力下降”

报警灯亮

1、燃气总阀处于关闭状态

2、燃气没有达到所定压力

3、压力开关有故障

1、打开总阀

2、查看供给管线

3、检查压力开关,必要时进行更换

3

“高压空气压力

下降”报警灯亮

1、高压空气供给阀处于关闭状态

2、高压空气没有达到设定压力

3、高压空气配管出现故障,出现漏气

1、打开总阀

2、查看供给线

3、迅速修理高压空气配管异常部位

4

“燃气压力上升”

报警灯亮

1、燃气减压阀故障

2、压力开关故障

1、参照燃气减压阀使用说明书

2、参照压力开关使用说明书

5

“燃烧准备”

指示灯不亮

1、灯泡故障

2、各装置“开”行程开关没有动作

(预清吹定时器没有启动)

保持烧嘴用控制马达处于全开状态

熔化烧嘴用控制马达处于全开状态

1、更换灯泡

2、检查、调整行程开关和控制马达工作状态

文件

名称

宁波XX电器有限公司

版次

1.0

文件编号

集中熔铝炉操作规程

页码

6/10

实施日期

2016.08.01

续表

序号

异常状态

原因

处置方法

6

点火烧嘴点不着火

1、燃气阀或空气阀关闭

2、燃气及空气没有压力或因异物造

成堵塞

3、电磁阀没有打开

4、点火变压器、点火塞出现故障

5、高压电缆没有正确接到点活塞上

6、喷嘴堵塞

7、空燃比调整不良

8、火焰检测器异常

1、打开各阀门(确认供给源)

2、检查供给管线(与蝶阀一起检查)及清洗过滤网

3、拆卸清洗或者更换

4、更换

5、正确安装

6、进行清扫

7、通过燃气调节阀调节空燃比

8、更换火焰检测器

7

主烧嘴经常熄火

1、燃烧不稳定

2、火焰监测器异常

3、空气压力波动

4、燃气压力波动

5、空燃比调节不良

6、烧嘴清扫

1、检查供气装置

2、更换火焰监测器

3、检查风机

4、检查供给装置

5、通过燃气调节阀调节空燃比

6、拆出烧嘴芯、烧嘴和烧嘴砖

8

保持及熔化烧嘴

达不到大火燃烧状态

1、切换阀处于“手动----闭或停”状态

2、控制马达联动装置脱落

3、控制马达出现异常

1、切换到自动状态

2、调整到正确位置

3、检查马达,必要时进行更换

9

主烧嘴不能控制

1、各温度指示调节计异常

2、各热电偶出现异常

3、控制马达联动装置脱落

4、控制马达出现异常

1、检查温度指示调节计

2、检查或更换

3、调整到正确位置

4、检查马达,必要时进行更换

10

各温度调节计

显示异常

1、各温度指示调节计及记录计异常

2、各热电偶未安装或损坏

3、端子部分松动

1、参照各仪表说明书

2、正确安装或更换

3、拧紧

11

通常熔化中

所有烧嘴熄火

空气压力或燃料压力波动

查看供给管路

文件

名称

宁波XX电器有限公司

版次

1.0

文件编号

集中熔铝炉操作规程

页码

7/10

实施日期

2016.08.01

4.7.2材料投入装置

详细处置方法参照设备说明书。

序号

异常状态

原因

处置方法

1

材料投入装置异常

1、搬运中发生周期异常

2、投料机上限LS和下限LS同时压下

1、目测确认故障处,使其恢复到正常状态

2、目测检查LS,必要时更换

2

电机过负荷

链子或导向轮应给油不足破损,使行走受阻

注油或根据情况更换破损部件

4.7.3其它装置

详细处置方法参照设备说明书。

序号

异常状态

原因

处置方法

1

塔盖开闭不畅

1、阻力大

2、高压空气压力低

3、限流阀调整不良

1、查找阻力形成原因并消除

2、检修供给管线

3、调整限流阀

2

“液位上上限”

报警频繁

液位检测用的“液位上限”和“液位上上限”传感器装反

按照《炉体维护管理指导书》进行调整

4.8安全操作

4.8.1安全注意事项

4.8.1.1佩戴安全防护用品后才能进行设备操作;

4.8.1.2禁止在设备附近吸烟等,以免燃气泄露时引起火灾;

4.8.1.3不要将脸靠近炉门及测试孔附近,以免被喷出的热风烫伤;

4.8.1.4在检修电气设备及配线时必须切断电源;

4.8.1.5在设备运行中,禁止用手触摸炉壁,以免烫伤;

4.8.1.6必须使用干燥后的工具清理金属溶液,以免溶液飞溅烫伤;

4.8.1.7没有安全罩或安全网的情况下禁止运行设备;

文件

名称

宁波XX电器有限公司

版次

1.0

文件编号

集中熔铝炉操作规程

页码

8/10

实施日期

2016.08.01

4.8.1.8投料机在空中出现故障时,必须确认插入安全栓后才能检修。

检修结束后必须拔出安全栓才能启动投

料机;

4.8.1.9维修检查气缸时必须将残余空气排放干净后才能进行操作。

在泄掉残压前必须对因泄压可能会下降的

装置采取相应的对策以防意外,故障处理完毕后要手动把高压空气送入气缸。

另外因泄压后气缸内没

有压力,可能造成气缸快速动作,必须十分注意;

4.8.1.10在安装出铝栓时必须进行目视确认,以免发生铝液跑漏事故;

4.8.1.11清扫烧嘴砖时必须佩戴安全保护用品,以免被内部喷出的热风烫伤;

4.8.1.12打开塔盖时必须先关闭熔化烧嘴;

4.8.1.13如需关掉投料装置电源时,要挂上警示牌等,以防他人随意合上电源;

4.8.1.14需进入危险场所时必须先拔掉安全插头,绝对禁止跳过安全栏杆而进入装置内;

4.9维护保养

4.9.1日清扫作业

4.9.1.1开口室部分(铝液热电偶安装处)的清扫步骤

4.9.1.2除掉铝液液位检知棒顶端的附着物

4.9.1.3风机过滤纸的更换

过滤纸的更换周期为××××更换一次

4.9.1.4确认各炉门的密封情况

4.9.2周清扫作业

4.9.2.1清扫熔化室的炉床(1次/周)

4.9.2.1停止材料投入,在清扫时为了全部熔化塔内材料,请把保持室的铝液储存在500kg左右;

4.9.2.2约1h后塔内变空,从此时起正式进入完全熔化阶段,打开保持室炉门,把熔化室的半熔化材料推

到保持室;(用熔化烧嘴熔化残余材料约半小时)

文件

名称

宁波XX电器有限公司

版次

1.0

文件编号

集中熔铝炉操作规程

页码

9/10

实施日期

2016.08.01

4.9.2.3约半小时后打开保持室炉门,把半熔化材料推入保持室(作业时熔化烧嘴处于熄火状态),再次关

闭保持室炉门进行空烧30~40分钟;

4.9.2.4再次打开保持室炉门进行清扫作业。

进行清扫时熔化烧嘴处于熄火状态,此时可以从保持室炉门

刮拉熔化残留物及氧化物;

4.9.2.5保持室造渣:

完全熔化作业结束后,在保持室内进行造渣作业,以除去氧化物。

4.9.2.2清理熔化烧嘴的烧嘴砖(1次/周)

烧嘴熄火后拔出烧嘴的喷嘴,用清扫工具除去烧嘴砖内附着的铝氧化物及夹杂物。

在烧嘴燃烧刚停止

后,烧嘴砖内还处于炽热状态下进行清扫比较容易除掉氧化物。

(不定期清扫的话,烧嘴砖内附着的氧化物

长期放置后会变成坚硬的氧化物,不但难清除而且还会堵塞烧嘴砖)

4.9.2.3检查其它烧嘴的烧嘴砖(1次/周)

烧嘴熄火后拔出烧嘴的喷嘴,并检查是否附着有氧化物,有附着物时加以清除。

4.9.2.4清扫各烧嘴喷嘴

烧嘴熄火后拔出烧嘴的喷嘴,检查喷嘴前边是否附着有氧化物,有附着物时加以清除。

4.9.3停炉清扫作业

4.9.3.1按照周清扫作业步骤清理完熔化室;

4.9.3.2保持室清渣、出铝;

4.9.3.3保持室内不要留有剩铝;

4.9.3.4清扫炉床、炉壁及开口室处;

4.9.3.5拔出铝液热电偶及其保护管。

备注:

节假日休息或者出现故障时需要停炉,日常维护保养不需要停炉。

4.9.4定期保养

4.9.4.1润滑油脂规格书

性质

名称

使用位置

运动粘度

凝点℃

闪点℃

针入度1/10mm

90#齿轮油

减速机

81~100

-5

190

7#高速机油

流量计

6~8

-10

125(闭口)

30#汽轮机油

润滑器

28~32

-10

180

Zl-3锂基脂

链条、轴承及塔盖开闭处小车轮

180(滴点)

265~295

文件

名称

宁波XX电器有限公司

版次

1.0

文件编号

集中熔铝炉操作规程

页码

10/10

实施日期

2016.08.01

4.9.4.2注油指示表

No.

注油处

注油周期

油量

1

塔盖、炉门

轴承

锂基润滑脂

3个月

适量

2

轨道及车轮

锂基润滑脂

1个月

适量

3

投料机

导轮

锂基润滑脂

1个月

适量

4

链条

锂基润滑脂

3个月

5

摆线减速机

锂基润滑脂

参照减速机说明书

6

气压装置

油雾器

D1

每月一次,补充不足量

全油量0.11