机械原理毕业课程设计说明书玉米剥皮机 2.docx

《机械原理毕业课程设计说明书玉米剥皮机 2.docx》由会员分享,可在线阅读,更多相关《机械原理毕业课程设计说明书玉米剥皮机 2.docx(23页珍藏版)》请在冰豆网上搜索。

机械原理毕业课程设计说明书玉米剥皮机2

机械原理

—课程设计说明书

院系:

机电工程学院

专业:

机械工程及自动化2012级

指导老师:

吴海涛

日期:

2014年9月1日—9月12日

目录

一设计题目3

1工作原理及其机构组成3

2设计要求与技术条件3

3机构的主要参数汇总4

二机构选型及对各方案的评价5

1机构选型5

2评分标准及最终方案的确定6

三执行机构设计及仿真11

1玉米剥皮机剥皮机构的设计及SolidWorks实体造型11

1.1剥皮辊的设计11

1.2SolidWorks的造型12

2玉米剥皮机剥皮机构的动力学Adams仿真辅助分析13

2.1传动机构的Adams动力学仿真.13

2.2仿真参数设定13

2.3仿真结果及分析14

3齿轮参数的确定及SolidWorks建模18

3.1齿轮参数的确定18

3.2齿轮的建模21

4传动机构的SolidWorks建模22

4.1传动机构的SolidWorks建模22

5玉米剥皮机的SolidWorks建模22

四设计总结与体会23

五参考资料23

六附件24

一设计题目

1工作原理及其机构组成

脚踏式玉米撕皮机用于撕开包住玉米的苞叶。

玉米撕皮机的执行机构主要包括剥皮机构、传动机构和驱动机构,其剥皮机构工作原理如图1a所示,玉米在两辊间由于受到两辊磨擦力,而使玉米可以发生自转,在自转的过程中使苞叶进入两辊互相啮合的凹槽中,使得苞叶被撕开。

其驱动机构工作原理如图1b所示,踏板和AB是焊死为一体的,AB为摇杆、BC为连杆、CD为曲柄。

通过人踩踏板,使曲柄转动起来。

剥皮辊与驱动机构之间使用齿轮传动,曲柄转起来之后,带动齿轮,齿轮再带动剥皮辊转动,从而达到撕开玉米皮苞叶的目的。

a剥皮原理图b传动机构图

图1

2设计要求与技术条件

1)以人力作为动力源,通过人力踩脚踏板,使曲柄摇杆机构的摇杆转动起来,再通过齿轮啮合传动,使剥皮辊转动起来。

2)机构应具有较好的传力性能、省力性能。

3)剥皮辊的转速要达到300rmin,人踩脚踏板在50下min,传动比i至少要达到6。

4)生产率为1000kg,剥皮辊长度600mm,直径70mm。

7)机器运转速度波动系数不超过0.05。

3机构的主要参数汇总

表1-1执行机构的主要设计参数

机构

参数

踏板转数

50转min

剥皮辊转数

300转min

剥皮辊长度

600mm

剥皮辊直径

70mm

踏板行程S

摆角ϕ

32.13°

极位夹角θ

7.08°

行程速比系数K

1.08—1.1

机架高度H

450—550mm

小齿轮齿数

23

大齿轮齿数

69

齿轮模数

2(小,大),3(中)

连杆BC

219.6mm

摇杆AB

222mm

机架AD

272.9mm

曲柄CD

60mm

二机构选型及对各方案的评价

1机构选型

方案一:

双脚踏式玉米剥皮机—齿轮传动机构

如图2-1,我们设计的脚踏式玉米剥皮机是以人力为动力进行剥皮(因此在设计驱动机构时必须满足省力,人体不易疲劳等要求。

驱动机构踏板频率不能高,踏板行程不能大,踏板的最低位置应接近不动的脚底,辊轮转速应均匀,脚踏应省力等。

方案1我们采用的是齿轮传动机构,它的驱动机构采用的是双脚驱动机构,这样的机构避免了死点的位置时卡死。

而它的传动机构我们采用了齿轮的2级放大机构,由于该机构的传动比至少要达到6,所以我们设计了2组齿轮的传动比分别为3和3,这样就达到了我们的目的。

图2-1

方案二:

双脚踏式玉米剥皮机—链轮传动机构

如图2-2,方案二我们采用了链轮作为传动机构,它的驱动机构同样是采用双脚踏式传动机构。

此机构我们采用了链轮链传动平均传动比准确,传动效率高,轴间距离适应范围较大,能在温度较高、湿度较大的环境中使用;应此能保证达到传动的目的。

我们设设计了2级传动机构,第一级我们用的是传动比为3的链传动,第二级我们采用了传动比为2的齿轮传动。

图2-2

方案三:

单脚脚踏式玉米剥皮机—齿轮传动机构

如图2-3,方案3我们采用的是单脚式脚踏板的,而它的传动机构同样采用齿轮传动机构,这种机构的安全性可靠,采用单脚操作,可以让另一只脚休息。

图2-3

2评分标准及最终方案的确定

一个机械运动方案要求完成某一个工艺动作过程,这一工艺动作又可分解成若干个

动作,采用一些执行机构来加以实现。

由于机械运动方案的评价指标是多方面的,选用

某一机构型式时往往对各评价指标反应不一,有时会互相矛盾。

因此需要建立一个评价

体系,进行全面的,综合性的评价,由此可以得出整个最优的机械运动方案。

机械运动方案是由若干个执行机构组成的。

在方案设计阶段,对于单一机构的选型

机械原理课程设计或整个机械运动方案的选择都应该建立合理的,有效的评价指标。

从机构和机械运动方案的选择和评定的要求来看,主要应该满足五个方面的性能指标,具体见表2-1所列

表2-1机构选型的评价体系

性能指标

总分

具体指标

分配分

A功能

25

A1运动规律

A2传动精度

15

10

B工作性能

20

B1应用范围

B2可调性

B3运转精度

B4承载能力

5

5

5

5

C动力性能

20

C1加速度峰值

C2噪声

C3耐磨性

C4可靠性

5

5

5

5

D经济性

20

D1制造难度

D2制造误差敏感性

D3调整方便性

D4能耗大小

5

5

5

5

E结构紧凑

15

E1尺寸

E2重量

E3结构复杂性

5

5

5

采用机构选型评估体系进行各种被选用机构进行评估、选优的重要步骤就是将各种常用机构的各项指标进行评价量化。

由于实际评价较难量化,因此对于五档评价见表1-3

五档评价表1—3

序号

评价

相对量化值

1

很好

1

2

好

0.75

3

较好

0.5

4

较差

0.25

5

差

0

表2-2方案一的机械运动方案评

性能指标

具体指标

评价

曲柄摇杆机构

齿轮啮合机构

A功能

A1运动规律

A2传动精度

双脚式,运动无死点0.5

高0.5

连续转动性好0.5

高0.5

B工作性能

B1应用范围

B2可调性

B3运转精度

B4承载能力

广0.75

较好0.5

高0.75

大0.75

较广0.5

较好0.5

较高0.5

较大0.5

C动力性能

C1加速度峰值

C2噪声

C3耐磨性

C4可靠性

较大0.5

小0.75

耐磨1

可靠1

较大0.5

大0

较差0.25

可靠0.5

D经济性

D1制造难度

D2制造误差敏感性

D3调整方便性

D4能耗大小

易1

一般0.5

方便0.75

一般0.5

较难0.25

不敏感0.5

方便0.5

一般0.5

E结构紧凑

E1尺寸

E2重量

E3结构复杂性

较小0.75

较轻0.5

复杂0

较大0.25

较轻0.5

简单0.5

H值

72.5

47.5

表2-3方案二的机械运动方案评

性能指标

具体指标

评价

双脚曲柄摇杆机构

齿轮链轮啮合机构

A功能

A1运动规律

A2传动精度

双脚式,运动过程中

较好0.5

高0.5

平均传动比准确,传动效率高0.75

较好0.5

B工作性能

B1应用范围

B2可调性

B3运转精度

B4承载能力

广0.75

好0.75

较高0.5

较大0.5

较广0.5

好0.75

高0.5

较大0.5

C动力性能

C1加速度峰值

C2噪声

C3耐磨性

C4可靠性

较大0.5

小0.75

耐磨1

可靠1

大0.75

大0

好0.75

可靠0.5

D经济性

D1制造难度

D2制造误差敏感性

D3调整方便性

D4能耗大小

易1

一般0.5

方便0.75

一般0.5

易1

不敏感0.5

方便0.75

一般0.5

E结构紧凑

E1尺寸

E2重量

E3结构复杂性

较小0.75

较轻0.5

复杂0

较大0.25

较轻0.5

简单0.5

H值

62.5

47.5

表2-4方案三的机械运动方案评

性能指标

具体指标

评价

性能指标

具体指标

曲柄摇杆机构

齿轮啮合机构

A功能

A1运动规律

A2传动精度

单脚式,运动过程中易于

卡死0.25

高0.75

连续转动性好0.75

高0.75

B工作性能

B1应用范围

B2可调性

B3运转精度

B4承载能力

广0.75

好0.75

较高0.50

较大0.50

较广0.50

较差0.25

高0.75

大0.75

C动力性能

C1加速度峰值

C2噪声

C3耐磨性

C4可靠性

较小0.25

小0.75

好0.75

好0.75

较大0.50

大0.75

较差0.25

好0.75

D经济性

D1制造难度

D2制造误差敏感性

D3调整方便性

D4能耗大小

易1.00

不大0.75

方便0.75

一般0.5

较难0.25

敏感0.00

不太方便0.25

一般0.5

E结构紧凑

E1尺寸

E2重量

E3结构复杂性

较大0.50

较轻0.75

简单1

不大0.75

较重0.25

较易0.75

H值

62.5

36.25

在该设计中,各因素均很重要,故选用乘法规则作为价值组合规则,可得方案一的H值为72.5⋅47.5=3443.75;方案二的H值为62.5⋅47.5=2968.75;方案三的H值为62.5⋅36.25=2265.625最终可得方案一H值最高,说明方案一的综合情况最好,因此最终选择方案一。

方案二由于链轮的噪音大,容易磨损,所以淘汰。

方案三由于采用单脚操作,不能完美的达到剥皮效果,所以淘汰。

三执行机构设计及仿真

1玉米剥皮机剥皮机构的设计及SolidWorks实体造型

1.1剥皮辊的设计

剥皮装置是由一对相向逆向转动的剥皮辊组成辊的里面是轴,外面包裹着高笨橡胶辊。

剥皮装置的作用是利用两根剥皮辊的相对旋转清除茎叶混合物及剥掉玉米果穗苞皮。

其原理是相对旋转的一对剥皮辊表面凹槽抓取在剥皮辊组上运动的玉米果穗苞皮,通过旋转将玉米苞皮及茎叶等混合物拉曳到辊下以完成剥掉玉米苞皮。

要完成玉米苞皮的剥掉动作,首先要保证剥皮辊与苞叶间的磨擦力必须大于苞叶与穗杆间的联接力,所以采用摩擦力全橡胶的剥皮辊。

两根剥皮辊并排装置。

(1)剥皮辊长度

剥皮辊长度对剥皮性能有着重要的影响。

现在市场常见机型的玉米剥皮辊长度为1300mm左右,剥皮辊长度过短使得剥净率低,长度过长又会使果穗及籽粒的损伤率和脱粒率增大,而且导致机械尺寸较大,因此应选取合适的剥皮辊长度。

经过理论与实践结合,我们设计的脚踏玉米剥皮机加装了防落装置,故剥皮辊长度选择较短长度为600mm。

(2)剥皮辊运动参数的确定

根据辽宁省农业机械化研究所对玉米剥皮机的研究:

剥皮机生产率随剥皮辊转速与倾角的增加而增加。

剥净率随剥皮辊倾角的降低而增加。

由实验可知,剥皮辊转速n=372.5rmin时,剥净率J=90%,生产率Q=1835kg=350rmin,水平倾角。

(3)剥皮辊直径确定

剥皮辊的直径大小和转速对剥净率与子粒损失率也有一定的影响。

选择3种不同直径的剥皮辊进行对比试验(全橡胶辊,长度为800mm),试验结果见表1[8]。

直径大转速过高使剥净率降低,增加子粒损失,动力消耗大,机器故障率增高,使用寿命降低。

直径小转速低则子粒损失率明显降低,剥净率也有所下降。

最终我们选择剥皮辊直径为70mm(轴的直径为50mm,橡胶套厚10mm)。

表1:

剥皮辊不同的直径和转速试验结果

直径(mm)

圆周转速(ms)

剥净率(%)

子粒损失率(%)

60

0.91

69.55

0.23

70

1.10

78.65

0.29

80

1.30

77.54

0.46

(4)剥皮辊生产能力的确定

根据实验得出剥皮辊的最佳转速范围在n=rmin,这里我们取n=350rmin。

单对剥皮辊生产能力:

考虑到喂入玉米棒采用手工以及人力驱动的不确定性,故实际生产力在1000kg,仿真的数据到达了我们的要求。

辊的力矩分析图如图3-9所示

图3-9

从图中可以看出辊的力矩为3500N*mm,设计初我们设计的辊的半径为35mm,经过计算得出辊受的力为100N,辊剥皮需要的力为100N左右,仿真与实际相符合,达到了要求。

3齿轮参数的确定及SolidWorks建模

3.1齿轮参数的确定

硬齿面(HBS≤350)闭式齿轮传动,按齿根弯曲疲劳强度计算,然后按齿面接触疲劳强度校验。

材料采用40cr,齿轮精度等级为8。

根据齿根弯曲强度设计[2]

(1)确定公式内的各计算数值

1)为了使传动整体紧凑,轴向尺寸小。

因此要求齿宽系数很小,本设计中取0.4。

2)查得齿轮的弯曲疲劳强度极限;

3)查得弯曲疲劳寿命系数;

4)计算弯曲疲劳许用应力

取弯曲疲劳应力安全系数S=1.4

5)计算载荷系数

查得:

使用系数

动载系数

齿间载荷分配系数

齿向载荷分布系数

故载荷系数

6)查取齿形系数

查得:

7)查取应力校正系数

查得:

8)计算并比较大小

9)计算齿轮传递的转矩

(2)设计计算

此设计取模数m=3.0。

齿面接触应力

式中:

-材料弹性影响系数,查表得

-节点区域系数,查表得,

-载荷系数,K=1.368

-分度圆直径,

-齿轮传递的转矩,

-齿宽

u-啮合齿轮齿数比,u=2

则有

(2)许用接触应力

-接触疲劳强度极限

-寿命系数,查得。

-工作硬化系数,查得

-尺寸系数,查得

S-安全系数,查得S=1

则许用接触应力

因为

故取模数m=3符合设计要求。

(2)几何尺寸计算

齿轮分度圆直径

齿宽

;

;

;

;

;

;

;

3.2齿轮的建模

齿轮的SolidWorks建模如下图所示

图3-16

4传动机构的SolidWorks建模

4.1传动机构的SolidWorks建模

玉米剥皮机的传动机构的SolidWorks造型如下图3—17所示

图3—17

5玉米剥皮机的SolidWorks建模

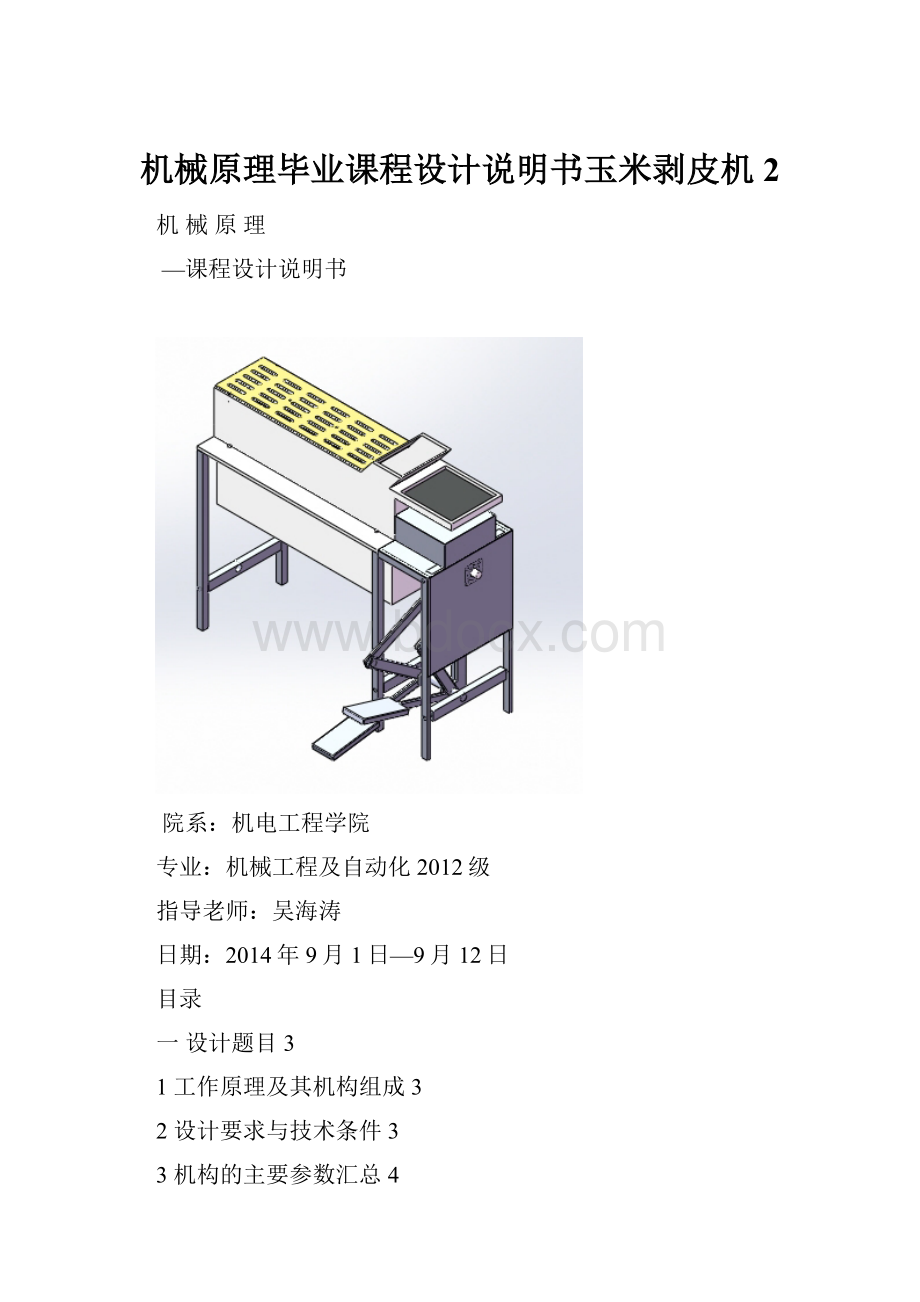

将已有的机构在SolidWorks进行总装配,如图5-1所示

图5-1

四设计总结与体会

经过了2周的学习和设计,我们今天终于完成了本次的课程设计。

这次课程设计给我们留下了深刻印象。

我们这次的设计是假期就准备的了,我们假期的时候提前了一些时间来。

我们这次做的是玉米剥皮机,在来到学校后,我们做的第一件事就是进行市场的调研。

我们坐着170去到了市区的机电市场,我们看了一下市场上的玉米剥皮机。

这里的剥皮机都是电动的,我们和店主交流了一会,了解了一些现在市场的行情和剥皮机的一些主要零件。

后来我们回到了学校,经想过了几天的讨论后,我们决定做脚踏式玉米剥皮机。

我们首先进行了机械的设计,去图书馆查阅了一些资料,然后又找老师的咨询了一些问题。

接着我们就开始画图了,我们首先利用solidworks的三维建模功能,将设计好的机构进行造型,为下一步仿真做好了准备。

最后,利用Adams强大的虚拟样机技术,将solidworks生成的实体导入Adams中进行仿真,并将得到的结果与设计要求所比较。

整个设计经历了olidworks→Adams→solidworks→Adams的往复过程,最终得到了符合设计要求的机构。

本次课程设计,我们自学了solidworks和adams两款软件,这次经历大大提高了我们的自学能力和软件使用能力。

开始的时候,我们对于这两个软件都是一片空白,后来在假期的时候我们学习了SolidWorks这个软件。

其实这软件也不用怎么去学,主要自己动手画,画上几遍你就熟悉了。

后来画好了模型后,我们要进行仿真了,adms这个软件更加不知何处下手了。

幸亏有吴老师的帮助,我们找了几个高年级的学长给我们帮助。

我们一开始的时候是去装软件,由于这个软件太难,我们装了一个中午才弄好。

接下来就是学习和运用了,也是在老师和学长们的帮助下我们才完成了这次的任务。

通过这次学习,我们对机械设计有了初步的了解和认识,这大大增加了我们学习机械课程的兴趣。

设计中间有很多的困难,在设计初期,由于我们缺少经验,犯了很多错误,走了许多弯路。

整个设计过程虽然枯燥,需要不断的修正、导入、仿真,但我们俩最终还是坚持了下来,看到了不一样的风景,得到了不一样的东西。

最后,谢谢吴老师对我们的谆谆教导。

您为我们指明了方向,把我们引入了一知探索之路。

谢谢您!

五参考资料

[1]吴宗泽.机械设计师手册.第二版.北京:

机械工业出版社,2008.7.

[2]濮良贵,纪名刚.机械设计[M].北京:

高等教育出版社,2008.

[3]刘鸿文.材料力学[M].北京:

高等教育出版社,2007.

[4]孙恒,陈作模,葛文杰.机械原理第七版.北京:

高等教育出版社,2007.12.

[5]成大先.机械设计手册-单行本[M].北京:

化学工业出版社,2004.

[6]江耕华,胡来瑢,陈启松.机械传动设计手册[M].煤炭工业出版社,1990.

[7]孙恒,陈作模,葛文杰.机械原理第七版.北京:

高等教育出版社,2007.12.

[8]薛飞,卢景忠,邱贵春.玉米收获机剥皮环节对子粒损失率的影响.吉林:

农业科学院农业环境与资源研究中心,2008.

[9]邱岳巍,赵荔娜.玉米剥皮机剥皮装置的改进.黑龙江:

畜牧机械化研究所,2009.6.

六附件

机械原理课程设计任务书

一、设计题目

脚踏式玉米撕皮机

二、工作原理与及结构组成

脚踏式玉米撕皮机用于撕开包住玉米的苞叶。

玉米撕皮机的执行机构主要包括剥皮机构、传动机构和驱动机构,其剥皮机构工作原理如图1a所示,玉米在两辊间由于受到两辊磨擦力,而使玉米可以发生自转,在自转的过程中使苞叶进入两辊互相啮合的凹槽中,使得苞叶被撕开。

其驱动机构工作原理如图1b所示,踏板和AB是焊死为一体的,AB为摇杆、BC为连杆、CD为曲柄。

通过人踩踏板,使曲柄转动起来。

剥皮辊与驱动机构之间使用齿轮传动,曲柄转起来之后,带动齿轮,齿轮再带动剥皮辊转动,从而达到撕开玉米皮苞叶的目的。

ab

图1

三、设计要求与技术条件

1)以人力作为动力源,通过人力踩脚踏板,使曲柄摇杆机构的摇杆转动起来,再通过齿轮啮合传动,使剥皮辊转动起来。

2)机构应具有较好的传力性能、省力性能。

3)剥皮辊的转速要达到300rmin,人踩脚踏板在50下min,传动比i要达到6。

4)生产率为1000kg,剥皮辊长度600mm,直径70mm。

7)机器运转速度波动系数不超过0.05。

对机构进行动力分析时,为方便起见,所需参数值建议按如下方式选取:

1)设连杆机构中各构件均为等截面均质杆,其质心在杆长的中点,而曲柄的质心则与回转轴线重合。

2)设各构件质量按40kgm计算,绕质心的转动惯量按2kgm2m计算。

3)转动滑块的质量和转动惯量忽略不计,移动滑块的质量设为36kg。

4)传动装置的等效转动惯量(以曲柄为等效构件)设为30kgm2。

四、设计参考方案

玉米撕皮机构的原动件为踏板,从动件(执行构件)为剥皮辊,行程中只要能连续不断的转动既可以,并具有省力的性性能,机构还应有较好的动力特性。

要满足这些要求,用曲柄摇杆机构在加上杠杆原理就可以达到省力的效果。

1.曲柄摇杆驱动机构和齿轮传动机构

如图2所示,玉米撕皮机采用曲柄摇杆做驱动机构和齿轮传动做传动机构。

AF与AB固连,人力踩动AF,使曲柄OF转动起来,带动齿轮1转动再通过齿轮2、3带动剥皮辊。

图2

五、设计任务

1)完成各执行机构的型式设计,拟定机械传动系统方案;

2)按工艺要求进行执行系统协调设计,画出执行机构的工作循环图;

3)确定各执行机构的运动学参数,绘制机构运动简图。

对主执行机构用解析法进行运动分析,用相对运动图解法对其中的一个位置加以验证,并根据相关设计计算结果画出上模位移线图,速度线图和加速度线图;

4)对主执行机构用图解法进行运动及动态静力分析(工作段的一至二个工作位置);

5)确定电动机的功率和转速,进行传动系统中齿轮传动设计(确定各轮齿数和模数)和皮带传动设计;(选)

6)对指定传动部件进行强度、结构设计,画出装配图及部分零件图;(选)

7)根据机电液一体化策略和现代控制(包括计算机控制)理论,大胆提出一种或一种以上与该机现有传统设计不同的创新设计方案。

(选)

六、要求提交的课程设计材料

1)设计计算说明书一份(约20页16K);

2)1号图一张(冲压及送料机构的运动分析和动态静力分析图,画一至二个工作点);

3)2号图一张(例:

齿轮机构啮合图);

4)2号图一张(例:

送料凸轮机构设计图,含工作循环图)。

完成期限:

2周指导教师:

吴海涛

七、主要参考书(呈贡校图书馆借阅)

1、机械原理课程设计高等教育出版社A.C.科梁亚可等

2、机械原理(第七版)高等教育出版社西北工业大学孙桓等

3、机械手册