起重机械大修项目内容及检修标准.docx

《起重机械大修项目内容及检修标准.docx》由会员分享,可在线阅读,更多相关《起重机械大修项目内容及检修标准.docx(36页珍藏版)》请在冰豆网上搜索。

起重机械大修项目内容及检修标准

起重机械大修项目内容及检修标准

编制:

审核:

批准:

2015 年 3 月

1

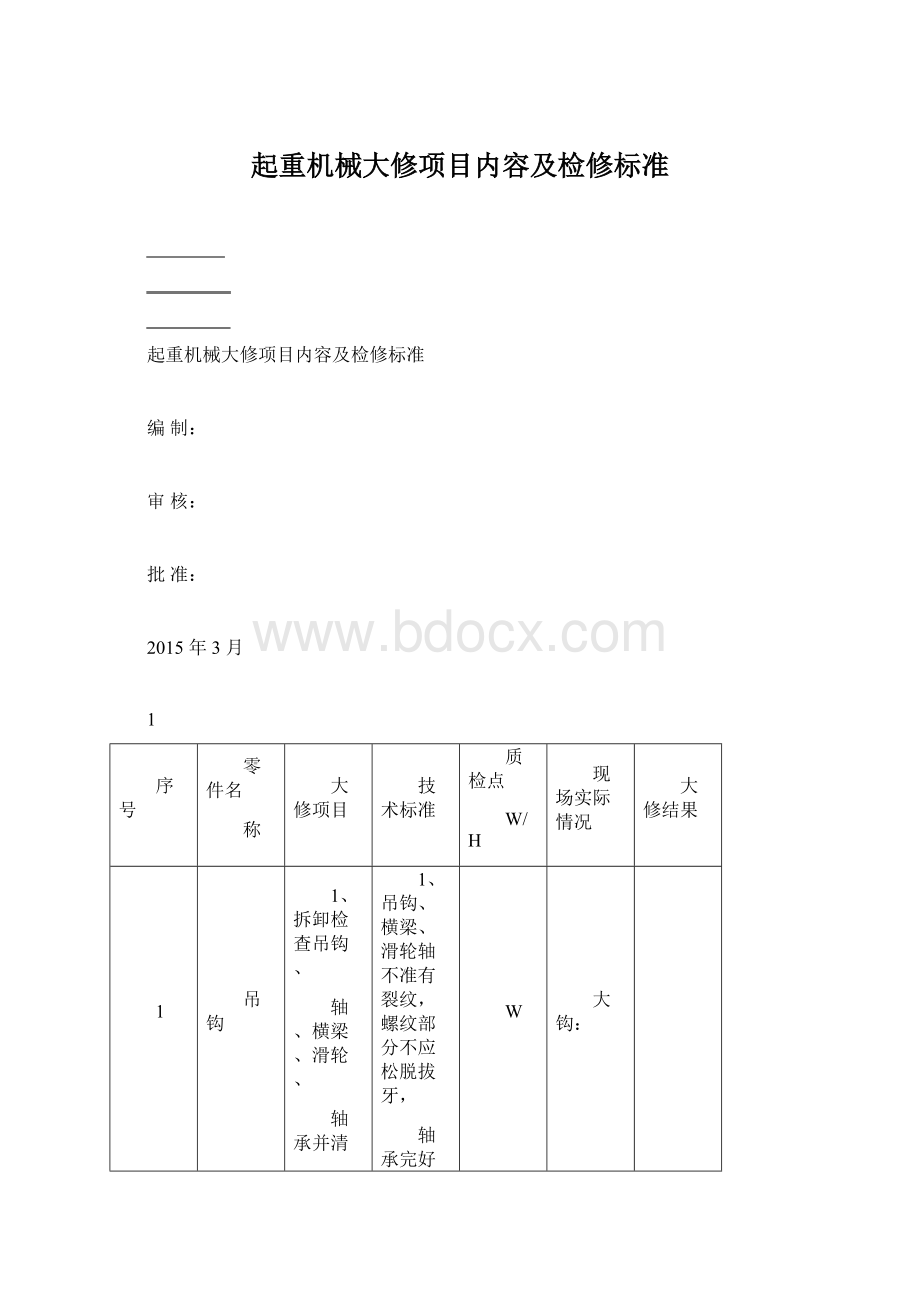

序号

零件名

称

大修项目

技术标准

质检点

W/H

现场实际情况

大修结果

1

吊钩

1、拆卸检查吊钩、

轴、横梁、滑轮、

轴承并清洗润滑。

1、吊钩、横梁、滑轮轴不准有裂纹,螺纹部分不应松脱拔牙,

轴承完好,转动滑轮,螺纹退刀槽处有刀痕或裂纹者应更换。

W

大钩:

2、检查危险断面

磨损状况。

2、危险断面磨损超过原高度的 10%的应作更换。

W

小钩:

3、吊钩的试验

3、大修后,吊钩应做试验检查,以 1.25 倍的额定负荷悬吊

10 分钟,钩口弹性张开量不应超过钩口尺寸的 0.25%,卸载

后不应有永久变形和裂纹。

H

2

钢丝绳

1、断丝检查

2、径向磨损量

3、变形检查

4、钢丝绳润滑

1、1 个捻距内断丝数超过钢丝绳总数 10%的应按标准报废。

2、钢丝径向磨损超过原直径 40%的,整根钢丝绳应报废。

3、钢丝绳直径缩细量至绳径 70%的,扭结,绳芯外露,断股

者应报废换新钢丝绳。

4、润滑前先用钢丝刷、煤油等清洗,用钢丝绳麻芯脂

(Q/SY1152-65)或合成石墨钙基润滑脂(SYA1405-65)浸涂饱和为

宜。

W

大钩:

小钩:

3

滑轮组

1、拆洗检修滑轮

组,检查裂纹

2、滑轮槽的检修

1、滑轮轴不得有裂纹,轴颈不得磨损原直径的 30%,圆锥度

不大于 5%,超过此值即应更换。

2、用样板检查滑轮槽形,径向磨损不应超过壁厚的 30%,否

则应报废。

不超过标准者可以补修。

大修后用样板检查,其

底部与侧向间隙均不应大于 0.5mm,轮槽中心线与滑轮中心

线的偏差不应大于 0.2mm,绳槽中心对轮廓端面的偏差不应

W

大钩:

起重设备大修项目及其技术标准(机械部分)

2

3、轴孔的检查

4、装配

大于 1mm

2

3、大修后,轴孔允许有不超过 0.25cm 缺陷,深度不应超过

4mm

4、装配后,应能用手灵活转动,侧向摆动不得超过 D‰。

D-滑轮的名义直径。

序号

零件名

称

大修项目

技术标准

质检点

W/H

现场实际情况

大修结果

4

卷 筒

1、卷筒绳槽

2、卷筒表面

3、卷筒轴

4、装配与安装

1、绳槽磨损超过 2mm 应重新车制,大修后绳槽应达到图纸要

求,但卷筒壁厚不应小于原厚度的 85%。

2、卷筒表面不应有裂纹,不应有明显的失圆度,压板螺钉不

应该松动。

3、卷筒轴上不得有裂纹,大修理后应达到图纸要求,磨损超

过名义直径的 5%时,应更换新件。

4、卷筒轴中心线与小车架支承面要平行,其偏差不应大于

1mm/m,卷筒安装后两轴端中心线偏差不应大于 0.15mm。

W

主起升

副起升

5

车 轮

1、车轮踏面磨损

2、两个相互匹配

车轮的直径偏差。

3、轮缘磨损与折

断、变形

4、车轮裂纹

5、踏面椭圆度

1、车轮踏面磨损量超过原厚度的 15%时应更换新件,没超过

此值,可重新车制,热处理修复。

车轮直径应在公差范围内,

表面淬火硬度 HB300-350,对车轮直径大于¢400mm 的淬火层

厚应大于 20mm;小于¢400mm 时,淬火层厚不应小于 15mm。

2、主动车轮直径偏差不应超过名义直径的 0.1%,从动车轮

则不应超过 0.2%;电动葫芦车轮直径偏差不应超过名义直径

的 1%

2

3、轮缘磨损量达原厚的 50%或折断面积超过 30mm 应报废,

轮缘厚度弯曲变形达原厚度 20%应报废

4、车轮发现裂纹则应报废

5、车轮踏面椭圆度达 1mm 应报废

6、安装好的车轮组件,应能手转动灵活,安装在同一平衡架

W

大车

3

6、车轮组装配

上的几个车轮应在同一垂直平面内,允许偏差为 1mm。

W

序号

零件名

称

大修项目

技术标准

质检点

W/H

现场实际情况

大修结果

6

车轮轴

与轴承

1、轴颈的检修

2、裂纹的检修

3、滚动轴承的检

修

4、滑动轴承间隙

的检查

5、轴键间隙检查

1、轴径在大修后的椭圆度,圆锥度不应大于 0.03mm。

2、用磁力或超声波探伤器检查轴,轴上不得有裂纹,划伤深

度不得超过 0.03mm。

3、圆锥滚子轴承内外圈之间允许有 0.03-0.18mm 范围内的轴

向间隙,轴承压盖调整间隙应在 0.5-1.5mm 的范围之内

4、轴与轴瓦的允许间隙(mm) 如表 a

5、轴与键的径向允许间隙(mm) 如表 b

键槽与键侧向允许间隙(mm) 如表 c

表 b 表 c

W

大车

W

小车

轴颈

主动轴间隙

从动轴间隙

20-40

0.6

1.2

40-90

0.8

1.6

轴径

径向允许间

隙

20

40

0.

-0.3

41-80

0.1-0.4

>80

0.1-0.5

轴径

侧向允许

间隙

20-40

0.1-0.2

41-80

0.2-

.3

>80

0.3-0.5

4

序号

零件名

称

大修项目

技术标准

质检点

W/H

现场实际情况

大修结果

8

齿轮与

减速机

3、轴的检修

4、轴承的检修

5、装配检查

5.1、中心距:

用

千分尺或专用游标

卡尺测量齿轮的中

心距离。

5.2、齿侧齿顶间

隙,可用压铅线方

法测量

5.3、啮合面积的

检修

6、运转试验

3、轴上不得有裂纹,轴的弯曲度全长不应超过 0.03mm/m,

超标则校直。

4、大修后轴承的径向间隙允许偏差(mm)

5、装配时检查以下3 项:

中心距、齿侧间隙、啮合面积的偏差

(mm)

5.1、中心距允许偏差

5.2、齿侧间隙允许偏差

中心距 80-120 120-200 200-300 320-500 500-800

0.26-

齿侧间隙 0.13-0.26 0.17-0.34 0.21-0.4 0.34-0.67

.53

齿顶隙允许值为0.25mm,m—模数

5.3、用涂红丹的方法检查。

啮合面积不低于齿高的 45%,齿

宽的 60%。

6、减速器箱体接合面(剖分面)在任何部位不允许有砸、碰及

严重划伤,连缘高点、翻边等,并且剖分面贴合后间隙都不

应超过 0.03mm,并保证不漏油。

平行度在 1m 以上不得大于

0.5mm;在空载情况下,以 1000r/min 拖动运转,正反转各不

H

主起升

H

副起升

H

小车

H

大车(左)

H

大车(右)

轴承内径

允许间隙

17-30

0.02

35-50

0

03

55-90

0.04

中心距

<100

100-200

250-400

>500

允许偏差

±0.07

±0.09

±0.120

±0.150

5

小于 10 分钟,启动时电动机不应有振动、撞击和剧烈或断续

的异常声响;箱体内温升不得超过 70℃,且绝对温度不高于

80℃;轴承温升不应超过 40℃,其绝对值不应超过 80℃。

序号

零件名

称

大修项目

技术标准

质检点

W/H

现场实际情况

大修结果

9

联轴器

1、齿形联轴器齿

面检修

2、内、外齿圈端

面对中心线的摆动

量的检验

3、当轴的中心线

无倾斜时,检查联

轴器安装径向位移

4、无径向位移时,

因两联轴器的不同

心所引起的外齿圈

轴线的歪斜角检查

1、可参考齿轮部分

2、内外齿圈端面允许摆动量(mm)

直径 D 40-100 100-200 200-400 400-800 800-1200

允许摆动量 ±0.01 ±0.02 ±0.04 ±0.08 ±0.120

3、两根轴的允许径向位移量,根据模数不同,其值为 0.4-

3.2mm

模数/m 2.5 2.5 3 3 3 4 4 4

齿数/z 30 38 40 48 56 48 56 62

径向位移/mm 0.4 0.65 0.8 1 1.25 1.35 1.6 1.8

4、内齿圈轴线歪斜角允许在 0°30′范围内

5、径向位移最大值 Ymax=0.00872A。

A—两外齿套从齿中心量起的中间轴长度。

W

主起升

W

副起升

W

大车(左)

5、用中间轴联接

的齿形联轴器径向

6

位移

W

大车(右)

序号

零件名

称

大修项目

技术标准

质检点

W/H

现场实际情况

大修结果

10

制动器

1、制动摩擦片检

修

2、制动轮检修

2.1、制动轮表面

2.2、制动轮与摩

擦片的接触面积及

其中心线的偏差

2.3、制动轮安装

1、其磨损量不应超过原厚度的 50%,铆钉应下沉≥2mm

2、包括制动轮工作表面、制动轮与摩擦片接触的面积等项标

准。

2.1、制动轮工作表面精糙度不低于 Ra=1.6μm,HRC 不低于

50,深度 2mm 处不低于 HRC40;工作表面凹痕或单边径向磨

损量达 1.5mm 时应重新车制及热处理。

加工后的制动轮厚度:

对起升机构不应小于原厚度的 70%,对运行机构不应小于原

厚度的 50%,制动轮大修后,D≤200mm 的径向跳动不应大于

0.05mm,D>200mm 的径向跳动不应大于 0.1mm。

2.2、接触面积不小于摩擦片总面积的80%;二者中心线的偏差

值为:

当 D≤200mm 时,不应超过 2mm,D>300mm 时,不应超过

3mm。

2.3、制动轮安装后允许的摆幅 mm

H

主起升

H

允许摆幅

径面 0.10 0.12 0.18

端面 0.15 0.20 0.25

2.4、制动轮与联

轴器的安装

2.4、与联轴器相连接的制动轮,应把制动轮安装在靠近电动

机(或减速器)的一侧

7

3、小轴,心轴,轴

孔的检修

4、制动臂与工作

弹簧

5、制动器杠杆系

统

3、小轴、心轴磨损量达名义直径的 20%时应修复,超过此值

应更换。

4、制动臂和工作弹簧均不能有裂纹或断裂

5、空行程不得超过衔铁冲程的 10%,试车时应反应灵敏可靠

H

H

序号

零件名

称

大修项目

技术标准

质检点

W/H

现场实际情况

大修结果

12

大车运

行机构

1、车轮偏差

2、同一平衡梁上的

车轮检查

3、轨道的检查

3.1、轨道外观检

查

3.2、纵向倾斜度

3.3、轨距偏差

3.4、两根轨道相

对高差

4、夹轨器检修

5、由车轮测量出

的起重机跨度偏差

6、由车轮量出的对

角线偏差

1、大车车轮的水平、垂直偏差与小车轮相同

2、同一平衡梁上的两个车轮的对称平面应在同一垂直平面内,

允许偏差不应大于 1mm

3、包括外观、倾斜度、轨距等项的技术标准

3.1、轨道不应有裂纹、轨顶、轨道头侧面等磨损量不应超过

3mm

3.2、起重机轨道纵向倾斜度不应大于 5‰

3.3、其值≤10mm

3.4、同一断面内的两根轨道相对标高偏差≤10mm

4、钳口磨损量超过原厚 40%的应更换,电动夹轨器要经常注

意调节安全尺,使其指针处在规定的位置。

5、当跨度 S≤30mm,跨距偏差不应大于 5mm,当 S>30m,跨

距偏差不应大于 8mm

6、当跨度 S≤30mm,偏差不应大于 5mm,当 S>30m,其偏差

不应大于 10mm

W

大车(左)

W

8

序号

零件

名称

大修项目

技术标准

质检点

W/H

现场实际情况

大修结果

1

主梁

几

何形

状

1、主梁上拱度检

验

2、主梁下挠度检

验

3、水平旁弯检验

4、腹板波浪形变

形

1、跨中上拱度为(0.9-1.4)‰,允许偏差为上拱度的 20%

2、满载跨中弹性下挠量≤S/700,空载跨中下挠变形不应超

过(0.6/1000)S。

超过此规定值,应修复并加固。

3、跨中水平旁弯不应大于 S/2000

4、受压区波峰不应大于 0.7§,受拉区波峰不应大于 1.2§§

--腹板厚度

W

2

桥架

组装

1、水平方向两对角

线检验

2、垂直方向两对角

线检验

3、小车轨道至桥架

纵向中心距离偏差

1、箱形梁允许偏差为 5mm,桁架梁允许偏差为 10mm

2、其允许偏差 10mm

3、允许偏差应小于 3mm

W

3

箱形

梁

1、裂纹的检验

2、金属结构涂装

及防腐

1、金属结构不应有裂纹和焊缝开裂处

2、应保持涂装的完好,防止腐蚀,其腐蚀量不得超过原厚的

10%,修后涂漆

W

4

桁架

杆件

桁架节点间主要受

力杆件的弯曲度

桁架主要受力件(压杆)的弯曲不应超过 ι%,但最大不应大

于 2mm ι—杆件计算长度

W

起重设备大修项目及其技术标准(金属结构部分)

9

序号

零件名

称

大修项目

技术标准

质检点

W/H

现场实际情况

大修结果

1

电动机

1、拆开电动机,

清洗轴承并换新润

滑油;测量定子、

转子绝缘电阻

2、电动机轴的检

修

3、绕组的检修

4、端盖止口配合

间隙的检验

5、滑环与电刷的

检修

1、对新安装的电动机定子绝缘电阻应大于 2MΩ,转子绝缘

电阻应大于 0.8MΩ;对使用中的电动机,定子绝缘电阻应大

于 0.5MΩ,转子绝缘电阻大于 0.5MΩ;如达不到这一标准,

应拆下来干燥;在烘干情况下(50-70℃)定子绝缘电阻达 1

MΩ,转子绝缘电阻应大于 0.5MΩ

2、大修理后电动机轴不得有裂纹,弯曲度不得超过 0.2mm,

轴颈应达到图纸要求

3、绕组不允许有损伤,保证涂漆完好,在修理时,不准用汽

油、机油、煤油等液体擦洗绕组

4、端盖止口配合间隙如表/mm,端盖轴承孔的间隙,不应大

于 0.05mm

2

5、刷架弹簧压力不应低于 0.50-2.00N/Cm ,1 台电动机上所

有电刷压力应一致,电刷与刷握的间隙不应大于 0.2mm,滑

环表面不允许有灼伤和深沟;电刷与滑环必须接触良好,滑

环椭圆度不应超过 0.02-0.05mm

W

主起升

W

副起升

W

小车

W

大车左

W

大车右

2

控制器

与接触

器

1、拆卸清洗

2、调整压力、检

修触头

1、手柄应转动灵活,无卡住现象

2、触头正常压力为 10-17N,触头磨损不应大于 3mm,触片不

应大于 1.5mm

W

大钩

小钩

小车

端盖止口外径

300

500

800

1000

最 大 间 隙

0.05

0.10

0.15

0.20

起重设备大修项目及其技术标准(电器设备部分)

10

大车

序号

零件名

称

大修项目

技术标准

质检点

W/H

现场实际情况

大修结果

3

电阻器

1、拆开清理

2、电阻片

1、锉掉氧化层,拧紧螺钉,用石棉纸校正各电阻片的间距

2、发现裂纹可以补焊,整片断裂应更换新件

W

大钩

小钩

大车

4

限位开

关

1、清理检修磨损

件

2、调整

1、更换磨损件,拧紧螺钉,要求限位器动作灵敏可靠

2、当吊钩滑轮组上升至起重机主梁下盖板 300mm 时,其上升

限位开关应动作,起重机运行至距轨道端 200mm 或两台起重

机相近约 300mm,行程开关应动作

W

大钩

小钩

大车

5

集电器

1、磨损、变形的

检修

2、检查瓷瓶

1、钢铝线磨损不应大于原直径的 25%,如有变形应校正

2、拧紧螺钉;瓷瓶绝缘电阻不得少于 1MΩ

W

6

导线

1、更换老化、绝

缘不良的导线、套

管

2、测量绝缘电阻

1、按需要更换导线和套管,弯管曲率半径不应小于管径的 5

倍,管子弯曲不应小于 90°。

2、导线与地面之间的绝缘电阻不应小于 0.5MΩ

W

11

7

避雷与

接地

测量绝缘电阻,检

查接地与避雷装置

2

接地电阻应小于 4Ω,接地线应采用截面不小于 150㎜ 的镀

2 2

锌扁铁,10㎜ 裸铜线,30㎜ 的镀锌圆钢;司机室和起重机

本体的接地连接采用 4×10mm 镀锌扁铁,连接线装置不应少

于两处

W

8

照明

更换导线检查灯具

和低压变压器

更换损坏件,保证安全

W

12