施工方案大独山隧道穿越断层专项施工方案修.docx

《施工方案大独山隧道穿越断层专项施工方案修.docx》由会员分享,可在线阅读,更多相关《施工方案大独山隧道穿越断层专项施工方案修.docx(16页珍藏版)》请在冰豆网上搜索。

施工方案大独山隧道穿越断层专项施工方案修

目 录

大独山隧道穿越断层专项施工方案

1、编制依据

1。

1《沪昆客专长昆贵州段指导性施工组织设计》;

1。

2《高速铁路隧道工程施工技术指南》、《高速铁路隧道工程施工质量验收标准》;

1。

3《铁路隧道工程施工安全技术规程》(TB10304—2009,J947—2009);

1。

4《铁路隧道超前地质预报技术指南》(铁建设【2008】105号);

1.5《大独山隧道设计图第二册共四册》;

2、编制原则

2.1高效、适用原则

本方案能高效运行,适合本工程,能正确指导施工;

2.2安全原则

本方案的操作实施要安全,并能指导安全施工;

2。

3符合本单位技术水平的原则

本方案投入的设备、现场组织协调均符合本单位现有水平,能确保方案顺利实施。

3、适用范围

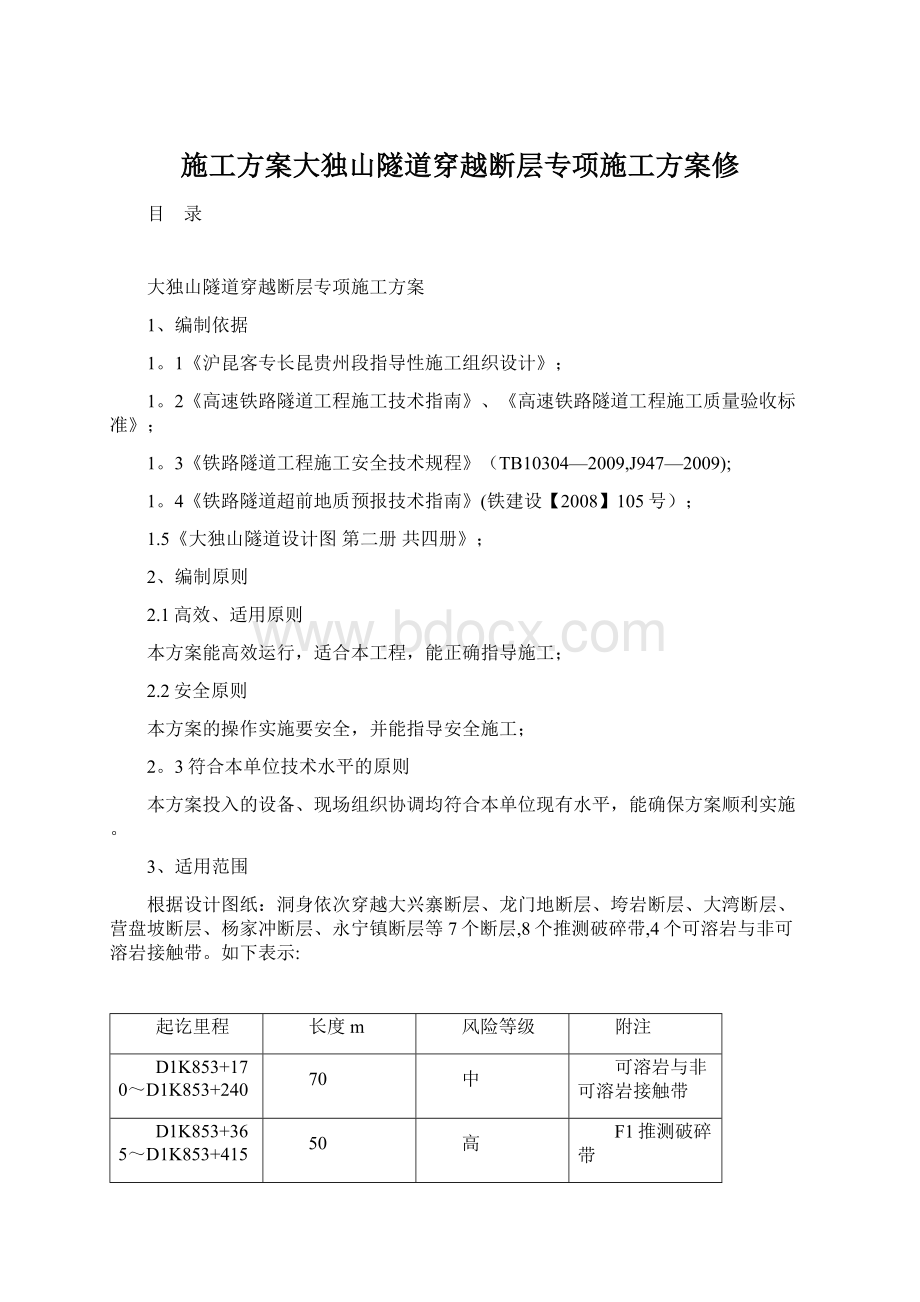

根据设计图纸:

洞身依次穿越大兴寨断层、龙门地断层、垮岩断层、大湾断层、营盘坡断层、杨家冲断层、永宁镇断层等7个断层,8个推测破碎带,4个可溶岩与非可溶岩接触带。

如下表示:

起讫里程

长度m

风险等级

附注

D1K853+170~D1K853+240

70

中

可溶岩与非可溶岩接触带

D1K853+365~D1K853+415

50

高

F1推测破碎带

D1K853+700~D1K853+800

100

高

F2推测破碎带

D1K854+510~D1K854+610

100

高

F3推测破碎带

D1K855+025~D1K855+125

100

高

F4推测破碎带

D1K855+200~D1K855+320

120

高

大兴寨断层

D1K855+580~D1K855+680

100

高

F5推测破碎带

D1K856+110~D1K856+160

50

高

龙门地断层

D1K856+210~D1K856+335

125

中

F6推测破碎带

D1K856+615~D1K856+750

135

高

垮岩断层

D1K857+250~D1K857+300

50

高

大湾冲断层

D1K857+695~D1K857+770

75

高

营盘坡断层

D1K858+070~D1K858+110

40

中

F10推测破碎带

D1K858+290~D1K858+330

60

中

可溶岩与非可溶岩接触带

D1K859+350~D1K859+400

50

高

杨家冲断层

D1K859+800~D1K859+950

150

高

永宁镇断层

D1K860+235~D1K860+285

50

中

可溶岩与非可溶岩接触带

D1K860+285~D1K860+510

225

中

F12推测破碎带

D1K860+770~D1K860+820

50

高

可溶岩与非可溶岩接触带

大独山隧道共有7个断层、8个推测破碎带与4个可溶岩与非可溶岩接触带,其施工的工艺参数严格按照施工图纸、规范施工。

其支护参数如下:

可溶岩与非可溶岩接触带:

D1K853+170~D1K853+240段长度为70m。

采用Ⅳc型复合式衬砌,台阶法临时仰拱,拱部设置Φ42×3。

5mm的小导管,每环40根,每根长度为4.0m,纵向每2.4m一环,全环Ⅰ18型钢拱架,间距0.8m。

可溶岩与非可溶岩接触带:

D1K858+290~D1K858+330段长度为60m。

采用Ⅳb型复合式衬砌,台阶法临时横撑,拱部设置Φ42×3.5mm的小导管,每环40根,每根长度为4.5m,纵向每3。

0m一环,全环Ⅰ18型钢拱架,间距1。

0m。

根据超前预报实施帷幕注浆。

可溶岩与非可溶岩接触带:

D1K860+235~D1K860+285段长度为50m。

采用Ⅳc型复合式衬砌,台阶法临时仰拱,拱部设置Φ42×3.5mm的小导管,每环40根,每根长度为4.0m,纵向每2。

4m一环,全环Ⅰ18型钢拱架,间距0。

8m。

根据超前预报实施超前周边注浆。

可溶岩与非可溶岩接触带:

D1K860+770~D1K860+820段长度为50m.采用Ⅴc型复合式衬砌,台阶法临时仰拱,拱部设置Φ42×3.5mm的小导管,每环50根,每根长度为4.0m,纵向每2。

4m一环,全环Ⅰ22a型钢拱架,间距0.6m。

根据超前预报实施超前周边注浆。

大兴寨断层:

D1K855+200~D1K855+320段长度为120m。

采用Ⅴ级抗水压1.0Mpa复合式衬砌,台阶法临时仰拱,拱部设置Φ76×6mm的中管棚,每环50根,每根长度为8。

0m,纵向每6m一环,全环Ⅰ20b型钢拱架,间距0。

6m。

根据超前预报实施超前周边注浆。

龙门地断层:

D1K856+110~D1K856+160段长度为50m。

采用Ⅴ级抗水压0.5Mpa复合式衬砌,台阶法临时仰拱,拱部设置Φ76×6mm的中管棚,每环50根,每根长度为8.0m,纵向每6m一环,全环Ⅰ20b型钢拱架,间距0.6m。

根据超前预报实施超前周边注浆。

垮岩断层:

D1K856+615~D1K856+750段长度为135m。

采用Ⅴ级抗水压1.0Mpa复合式衬砌,台阶法临时仰拱,拱部设置Φ76×6mm的中管棚,每环50根,每根长度为8。

0m,纵向每6m一环,全环Ⅰ20b型钢拱架,间距0。

6m.根据超前预报实施帷幕注浆。

大湾冲断层:

D1K857+250~D1K857+300段长度为50m。

采用Ⅴ级抗水压0。

5Mpa复合式衬砌,台阶法临时仰拱,拱部设置Φ76×6mm的中管棚,每环50根,每根长度为8.0m,纵向每6m一环,全环Ⅰ20b型钢拱架,间距0。

6m。

根据超前预报实施超前周边注浆。

营盘坡断层:

D1K857+695~D1K857+770段长度为75m。

采用Ⅴ级抗水压1.0Mpa复合式衬砌,台阶法临时仰拱,拱部设置Φ76×6mm的中管棚,每环50根,每根长度为8。

0m,纵向每6m一环,全环Ⅰ20b型钢拱架,间距0.6m。

根据超前预报实施帷幕注浆.

杨家冲断层:

D1K859+350~D1K859+400段长度为50m。

采用Ⅴ级抗水压1.0Mpa复合式衬砌,台阶法临时仰拱,拱部设置Φ76×6mm的中管棚,每环50根,每根长度为8。

0m,纵向每6m一环,全环Ⅰ20b型钢拱架,间距0。

6m。

根据超前预报实施帷幕注浆。

永宁镇断层:

D1K859+800~D1K859+950段长度为150m.采用Ⅴ级抗水压1.0Mpa复合式衬砌,台阶法临时仰拱,拱部设置Φ76×6mm的中管棚,每环50根,每根长度为8。

0m,纵向每6m一环,全环Ⅰ20b型钢拱架,间距0。

6m。

根据超前预报实施帷幕注浆.

F1推测破碎带:

D1K853+365~D1K853+415段长度为50m。

采用Ⅴc型复合式衬砌,台阶法临时仰拱,拱部设置Φ42×3。

5mm的小导管,每环50根,每根长度为4。

0m,纵向每2。

4m一环,全环Ⅰ22a型钢拱架,间距0.6m.

F2推测破碎带:

D1K853+700~D1K853+800段长度为100m。

采用Ⅴc型复合式衬砌,台阶法临时仰拱,拱部设置Φ42×3.5mm的小导管,每环50根,每根长度为4。

0m,纵向每2.4m一环,全环Ⅰ22a型钢拱架,间距0。

6m。

F3推测破碎带:

D1K854+510~D1K854+610段长度为100m。

采用Ⅴ级抗水压0.5Mpa复合式衬砌,台阶法临时仰拱,拱部设置Φ76×6mm的中管棚,每环50根,每根长度为8.0m,纵向每6m一环,全环Ⅰ20b型钢拱架,间距0。

6m。

根据超前预报实施超前周边注浆.

F4推测破碎带:

D1K855+025~D1K855+125段长度为100m。

采用Ⅴc型复合式衬砌,台阶法临时仰拱,拱部设置Φ42×3.5mm的小导管,每环50根,每根长度为4.0m,纵向每2.4m一环,全环Ⅰ22a型钢拱架,间距0.6m。

根据超前预报实施径向注浆.

F5推测破碎带:

D1K855+580~D1K855+680段长度为100m。

采用Ⅲ级抗水压0。

5Mpa复合式衬砌,台阶法,全环Ⅰ16型钢拱架,间距1。

0m。

根据超前预报实施帷幕注浆。

F6推测破碎带:

D1K856+210~D1K856+335段长度为125m。

采用Ⅳc型复合式衬砌,台阶法临时仰拱,拱部设置Φ42×3。

5mm的小导管,每环40根,每根长度为4.0m,纵向每2.4m一环,全环Ⅰ18型钢拱架,间距0。

8m。

根据超前预报实施径向注浆。

F10推测破碎带:

D1K858+070~D1K858+110段长度为40m。

采用Ⅳ级抗水压1.0Mpa复合式衬砌,台阶法临时横撑,拱部设置Φ76×6mm的中管棚,每环50根,每根长度为8。

0m,纵向每6m一环,全环Ⅰ18型钢拱架,间距0.6m。

F12推测破碎带:

D1K860+285~D1K860+510段长度为225m。

采用Ⅴc型复合式衬砌,台阶法临时仰拱,拱部设置Φ42×3。

5mm的小导管,每环50根,每根长度为4。

0m,纵向每2。

4m一环,全环Ⅰ22a型钢拱架,间距0.6m。

4、工程概况

4。

1隧道概况

(1)大独山隧道位于关岭~普安区间,起讫里程为D1K852+772~D1K864+654,全长11882m。

全隧共设置2座横洞1座贯通平导,均采用无轨单车道。

在D1K856+500线路左侧设置长约1043m的一号横洞,在D1K861+500线路左侧设置长约1361m的二号横洞,贯通平导长11829m,起讫里程为PD1K852+768~PD1K864+597,平行设置于线路前进方向右侧,与左线线路中线的距离为35m。

(2)地质构造

隧道洞身主要穿越白云岩、灰岩、泥岩、泥灰岩、泥岩夹砂岩等地层,其中可溶岩段长8753m。

4.2断层施工存在的风险

在穿越断层时,存在坍塌冒顶等风险.

5、穿越断层安全施工方案

断层是本隧道施工主要的地质隐患之一,如果施工组织不当或管理过程不规范,容易造成坍塌冒顶等地质灾害,影响工期目标的实现.因此,在穿越断层时,要加强过程控制,充分利用超前地质预报、监控量测等手段辅助指导施工,对施工过程实行动态、全过程监控。

5。

1严格施工流程

隧道穿越断层时严格按隧道穿越断层施工流程图组织施工.

5。

2加强超前地质预报

详见大独山隧道超前地质预报专项方案.

5.3加强监控量测

详见大独山隧道监控量测专项方案。

6、施工方案

6.1方案实施

对于断层破碎带的处理,本着“超前探、预注浆、强支护、弱爆破”稳扎稳打,稳中求快的原则,结合施工经验,对具体类型施工地段,采取如下具体施工手段:

6.1.1做好、做准超前地质预报

超前地质预报是保证正确选用合适的施工方案方法的重要依据,我单位拟采用的超前地质预报方法:

先采用TSP203超前地质预报仪预报前方围岩的结构特性,基本掌握断层或软岩大变形地段的大致位置,待开挖至预测的断层结构面15~20米时,再采用超前水平地质钻机(C6钻机)进行超前钻孔,准确判断断层位置及断层内充填物的性质、富水情况及水压,判断涌水的可能性,制定相应的、可行的技术措施和施工方案并严格按方案进行施工,在超前处理措施实施后进行隧道施工,地质专业工程师进行详细的地质调查和断面地质素描,通过三者有机结合,准确判断前方未开挖地段的围岩情况及超前处理措施的效果。

超前地质预报实施方案见“大独山隧道超前地质预报专项施工方案”。

6.1.2超前预支护

(1)超前小导管施工

1)小导管设计参数:

导管规格:

Ф42×3.5mm热轧无缝钢花管,节长5.0m,孔间距15cm,呈梅花形布置,尾部留不钻孔的止浆段30cm。

2)钢管间距环向间距40cm,钢管外插角10°~15°,可根据现场实际情况调整。

施工工序:

1)掌子面封闭:

掌子面用C25喷射混凝土封闭。

2)钻孔、插小导管:

进行孔位测量放样,孔位测量做到位置准确,钻孔按放样进行,并设方向架控制钻孔方位,使孔位外插角度符合设计要求。

人工手持YT28风枪一次钻孔完成.钻孔按设计倾角、间距、孔深,允许误差方向角20,孔口距±50mm,孔深±50mm。

3)清孔:

用高压风、水清洗,吹冲干净孔内砂尘及积水,所有钻孔完成均进行检验。

4)装入钢管:

用风镐将钢管推送入孔,相邻两排小导管搭接长度符合设计要求,且不小于1.5m.

5)注浆:

注浆顺序由下向上进行,浆液用拌合机搅拌.注浆浆液以水泥单液浆,其水灰比1∶1,注浆压力为0.5~1.0MPa.进浆速度为开始进浆速度的25%或进浆量达到设计进浆量的80%及以上,结束该小导管孔压浆。

施工中根据现场试验确定合理的注浆参数。

注浆后要堵塞密实注浆孔,浆液强度达到70%以上,或4h后方可进行开挖工作面的开挖。

(2)超前中管棚施工

1)中管棚设计参数:

导管规格:

Ф76×6mm热轧无缝钢花管,节长8。

0m,孔间距15cm,呈梅花形布置,尾部留不钻孔的止浆段30cm.

2)钢管间距环向间距40cm,钢管外插角分别采用10°~15°,可根据实际情况做调整。

施工工序:

1)掌子面封闭:

掌子面用C25喷射混凝土封闭。

2)钻孔、插小导管:

进行孔位测量放样,孔位测量做到位置准确,钻孔按放样进行,并设方向架控制钻孔方位,使孔位外插角度符合设计要求。

C6钻机一次钻孔完成。

钻孔按设计倾角、间距、孔深,允许误差方向角20,孔口距±50mm,孔深±50mm。

3)清孔:

用水清洗,冲干净孔内砂尘及积水,所有钻孔完成均进行检验。

4)装入钢管:

用C6钻机将钢管推送入孔,相邻两排搭接长度符合设计要求,且不小于设计要求。

5)注浆:

注浆顺序由下向上进行,浆液用拌合机搅拌。

注浆浆液以水泥单液浆,其水灰比1∶1,注浆压力为0.5~1。

0MPa。

进浆速度为开始进浆速度的25%或进浆量达到设计进浆量的80%及以上,结束该中管棚孔压浆。

施工中根据现场试验确定合理的注浆参数.注浆后要堵塞密实注浆孔,浆液强度达到70%以上,或4h后方可进行开挖工作面的开挖.

(3)径向注浆

1)注浆设计参数:

注浆孔按浆液扩散半径1。

0m布设,注浆孔按梅花型布置,全环设置,孔底环向间距150cm;注浆孔纵向间距250cm,隧底如有变更参照隧底岩溶整治施工图施工.

2)注浆孔采用风机钻开孔,开孔孔径为75mm,终孔直径不小于42mm.孔口管采用Φ42mm,壁厚3。

5mm的热轧无缝钢管,钢管长1.0m,孔口管应埋设牢固,并有良好的止浆措施.

3)注浆材料采用普通水泥浆(水灰比1:

1),注浆压力按1~1。

5Mpa。

4)注浆效果检查:

注浆完成后,每延米隧道涌水量不大于2m3/24h,则判断注浆达到效果,否则应该进行补注浆。

(4)超前帷幕注浆(开挖轮廓线外5m)

1。

注浆参数:

(1)单孔有效扩散半径1。

5m,终孔间距2.0m。

钻孔孔径Φ108。

(2)注浆范围为隧道开挖轮廓线外5m。

(3)注浆终压为1.5~2MPa。

注浆前应进行压水实验,据此修正注浆参数。

2.注浆开孔直径不小于108mm,终孔直径不小于90mm。

3。

注浆控制标准:

(1)单孔水量10L/min或超前钻孔中水量超过0。

4L/min.m时应进行注浆。

(2)注浆结束标准:

单孔结束标准:

a.注浆压力逐步升高至设计终压,并继续注浆10min以上;

b。

注浆结束时的进浆量小于20L/min;

c。

检查孔涌水量小于0。

2L/m。

min;

d。

检查孔钻取岩芯,浆液充填饱满。

全段结束标准:

a。

所有注浆孔均已符合单孔结束条件,无漏注现象;

b.注浆后预测涌水量小于3m(3)/m.d;

c。

浆液有效注入范围大于设计值.

4。

注浆材料:

水泥水玻璃双液浆或水泥浆液

(1)注浆材料主要为水泥浆液,水泥水玻璃双液浆主要在封孔或涌突水时用。

(2)水泥:

32.5号普通硅酸盐水泥;水玻璃:

波美度Be’=40;水泥浆水灰比=0。

8~1:

1;水泥浆:

水玻璃浆液=1:

0.8。

5。

注浆顺序为先内圈后外圈,同一圈孔间隔施工,此段岩层较破碎,5、6、7、8环各孔应采取后退式注浆,其注浆范围为孔底至开孔方向5m;1、2、3、4各孔环采用前进式注浆。

6。

每一循环注浆长度30m,开挖25m,保留5m长止浆岩盘。

本图注浆按浆液扩散半径为1。

5m,孔底间距2m布设,每循环设9环注浆孔,共190孔,孔长4714m.

7。

注浆效果检查:

注浆完成后,应根据每孔的钻孔及注浆记录进行认真检查、分析。

对注浆效果不好,可能存在注浆盲区的区域进行取芯检查,必要时进行补注浆。

(5)超前帷幕注浆(开挖轮廓线外8m)

1。

注浆参数:

(1)单孔有效扩散半径1.5m,终孔间距2.0m.钻孔孔径Φ108.

(2)注浆范围为隧道开挖轮廓线外8m。

(3)注浆终压为1。

5~2MPa。

注浆前应进行压水实验,据此修正注浆参数。

2。

注浆开孔直径不小于108mm,终孔直径不小于90mm.

3.注浆控制标准:

(1)单孔水量10L/min或超前钻孔中水量超过0。

4L/min。

m时应进行注浆。

(2)注浆结束标准:

单孔结束标准:

a。

注浆压力逐步升高至设计终压,并继续注浆10min以上;

b.注浆结束时的进浆量小于20L/min;

c.检查孔涌水量小于0.2L/m。

min;

d.检查孔钻取岩芯,浆液充填饱满。

全段结束标准:

a。

所有注浆孔均已符合单孔结束条件,无漏注现象;

b。

注浆后预测涌水量小于3m(3)/m.d;

c.浆液有效注入范围大于设计值。

4。

注浆材料:

水泥水玻璃双液浆或水泥浆液

(1)注浆材料主要为水泥浆液,水泥水玻璃双液浆主要在封孔或涌突水时用。

(2)水泥:

32。

5号普通硅酸盐水泥;水玻璃:

波美度Be'=40;水泥浆水灰比=0。

8~1:

1;水泥浆:

水玻璃浆液=1:

0.8.

5.注浆顺序为先内圈后外圈,同一圈孔间隔施工,此段岩层较破碎,5、6、7、8环各孔应采取后退式注浆,其注浆范围为孔底至开孔方向5m;1、2、3、4各孔环采用前进式注浆。

6.每一循环注浆长度30m,开挖25m,保留5m长止浆岩盘。

本图注浆按浆液扩散半径为1.5m,孔底间距2m布设,每循环设9环注浆孔,共190孔,孔长4714m.

7.注浆效果检查:

注浆完成后,应根据每孔的钻孔及注浆记录进行认真检查、分析.对注浆效果不好,可能存在注浆盲区的区域进行取芯检查,必要时进行补注浆。

(6)超前周边注浆

1、注浆范围为开挖轮廓线外5m。

2。

每一循环注浆长度为30m,开挖25m,预留5m止浆岩盘.

3。

本图注浆孔按浆液扩散半径2m,孔底间距3m布设,每一循环共设4环注浆孔.

4。

注浆孔开孔直径不小于108mm,终孔直径不小于90mm。

5。

钻孔和注浆顺序由外向内,同一圈孔间隔施工。

6。

原则上均采用后退式注浆,如岩层破碎容易造成坍孔时,可采用前进式注浆。

7.钻进过程中遇涌水或因岩层破碎造成卡钻时,应停止钻进,进行注浆、扫孔后再行钻进。

8.注浆材料及注浆参数及注浆结束标准,效果检查参照沪昆贰隧咨参05-05图办理。

6。

1。

3开挖方法

开挖方法采用三台阶七步法加临时仰拱法(或设临时钢架)施工.

(1)先单独对上台阶进行掘进,人工风枪钻孔,光面爆破,开挖循环进尺1榀拱架间距,之后施做临时仰拱。

中、下台阶依次错开3~5m后,同步进行施工,形成上、中、下台阶同时掘进、同时循环错开的施工作业。

(3)每步开挖后及时进行喷锚支护,并架设钢架;钢架与钢筋网焊接为整体.

(4)施工中及时进行超前地质预报、围岩监控量测,准确掌握围岩状况,确保施工安全。

(5)施工注意事项:

①隧道施工应坚持“弱爆破、短进尺、强支护、早封闭、勤测量”的原则。

②如有超前支护等辅助施工措施,应首先利用上一循环架立的钢架施作完毕,再开挖.

③开挖方式均采用弱爆破.爆破时严格控制炮眼深度及装药量。

④锁脚钢管应及时设置,且必须对锁脚钢管进行注浆,以确保钢架基础稳定,锁脚钢管必须与拱架焊接牢固.

⑤第3部台阶开挖后仰拱应紧跟。

⑥施工中,应按有关规范及标准图的要求,进行监控量测,及时反馈结果,分析动身结构的稳定,为支护参数的调整、灌注二次衬砌的时机提供依据。

⑦施工时根据现场情况,必要时在临时仰拱中增设钢架.

6。

1。

4及时施作支护结构

(1)砂浆锚杆和中空锚杆施工方法

进行孔位测量放样,孔位测量做到位置准确,钻孔按放样进行,采用标志杆做控制钻孔方位,使孔位角度符合设计要求,在中空注浆锚杆前装钻头,尾部与风枪相连并钻孔,锚杆打入后,随即用套管将后续锚杆接上,钻至设计深度后,用水和高压风洗孔,再在钻杆尾部安设垫板,上紧螺帽,然后连接注浆管,用高压注浆设备注浆,注浆顺序自两侧起拱线向拱顶逐根进行,注浆结束后检查其效果,不合格者补浆,注浆时,作业工人不准站在注浆口附近.

砂浆锚杆采用台车和人工风枪按锚杆孔位钻孔,边墙锚杆孔略往下倾,成孔后采用高压风吹洗清孔,检查锚杆孔位间距、深度、角度是否符合要求,深度应大于锚杆长度10cm,发现不合格钻孔废弃重钻,砂浆锚杆孔采用倒退式注浆,人工插入锚杆,安装好的锚杆不得敲打或悬挂重物。

砂浆锚杆施工工艺

1)钻孔:

钻孔前检查工作面稳定性,施工时采用台车或风枪钻孔。

孔位偏差不大于150mm,孔深偏差不大于50mm,采用“先注浆后安装锚杆”的程序施工,钻头直径大于锚杆直径15mm.

系统锚杆在围岩开挖和喷设混凝土后打设,钻孔时确保孔口岩面整平,使岩面与钻孔方向垂直,局部随机锚杆的孔轴方向与可能滑动面的倾向方向相反,其与滑动面的交角大于70°,间距1。

0~1.5m,梅花形布置.

2)锚杆埋设:

锚杆埋设前,先对锚孔进行检查,孔位、孔深、沿直度、孔径、方向合格,杆孔的深度大于锚杆设计长度10cm,直径大于杆体直径15mm,孔位允许偏差±150mm。

同时用高压风、水清孔,使孔干净无积水残碴。

此外检查锚杆钢材、直径、长度符合设计要求,锚杆端头加工螺纹长度不小于10cm.锚杆埋设采取先注浆后插杆方法施工,砂浆强度不少于20Mpa,配比试验选定,用羊角气泵胶管从孔底倒插式注浆,浆满后快速插入锚杆到埋设长度,然后用半干硬砂浆封实孔口,用楔子固定锚杆,并安设垫板,上好螺帽。

锚杆埋设后24h以内不许碰撞,锚杆砂浆掺膨胀和早强剂,以提高其早期强度,埋设24h后,拧紧螺母,使垫板紧贴岩石。

3)中空锚杆施工工艺流程如图6.2所示。

图6.2中空注浆锚杆施工工艺框图

(2)钢筋网施工方法

按设计要求的钢筋网材质和尺寸在洞外制作,加工成片,其钢筋直径和网格间距符合图纸规定。

加工后的钢筋网片平整,钢筋表面无削弱钢筋截面的伤痕。

制作成型的钢筋网片轻抬轻放,避免摔地产生变形,钢筋网片成品远离加工场地,堆放在指定的成品堆放场地上,在存放和运输过程中避免潮湿的环境、防止锈蚀、污染和变形,采用汽车运输到施工现场。

安装网片在初喷后进行挂设,钢筋网片随初喷面的起伏铺设,与受喷面的间隙一般不小于4cm,焊接固定于先期施工的系统锚杆之上,再把钢筋片焊接成网,网片搭接长度为1~2个网格,施工人员经培训合格后上岗,高处作业同时做好安全防护,焊工持证上岗。

钢筋网安装施工工艺流程如图6。

3所示。

图6。

3钢筋网安装工艺框图

(3)型钢(格栅)钢架施工方法

型钢(格栅)钢架按设计图加工,采用洞外按1∶1比例放样加工,各单元焊接完成后,先试拼再运进洞内安装。

安装前先准确定出每榀钢架的位置,清理拱角或墙角的松碴,处理欠挖部位至设计断面,型钢(格栅)钢架按设计位置拼装,型钢(格栅)钢架与封闭砼之间间隙大时增设垫块定位,两排钢架间纵向按设计要求用钢筋联接,形成纵向连接体系。

钢架安装完成后,打设锁脚锚管与钢架采用“L"型焊接牢固,使之成为整体结构。

型钢(格栅)钢架支护施工流程如图6。

4所示。

图6.4钢架支护施工工艺框图