啤酒糖化车间设计说明书.docx

《啤酒糖化车间设计说明书.docx》由会员分享,可在线阅读,更多相关《啤酒糖化车间设计说明书.docx(27页珍藏版)》请在冰豆网上搜索。

啤酒糖化车间设计说明书

五、30000t/a啤酒厂糖化车间的物料衡算

啤酒厂糖化车间的物料平衡计算主要项目为原料(麦芽、大米)和酒花用量,热麦汁和冷麦汁量,废

渣量(糖化糟和酒花糟)等。

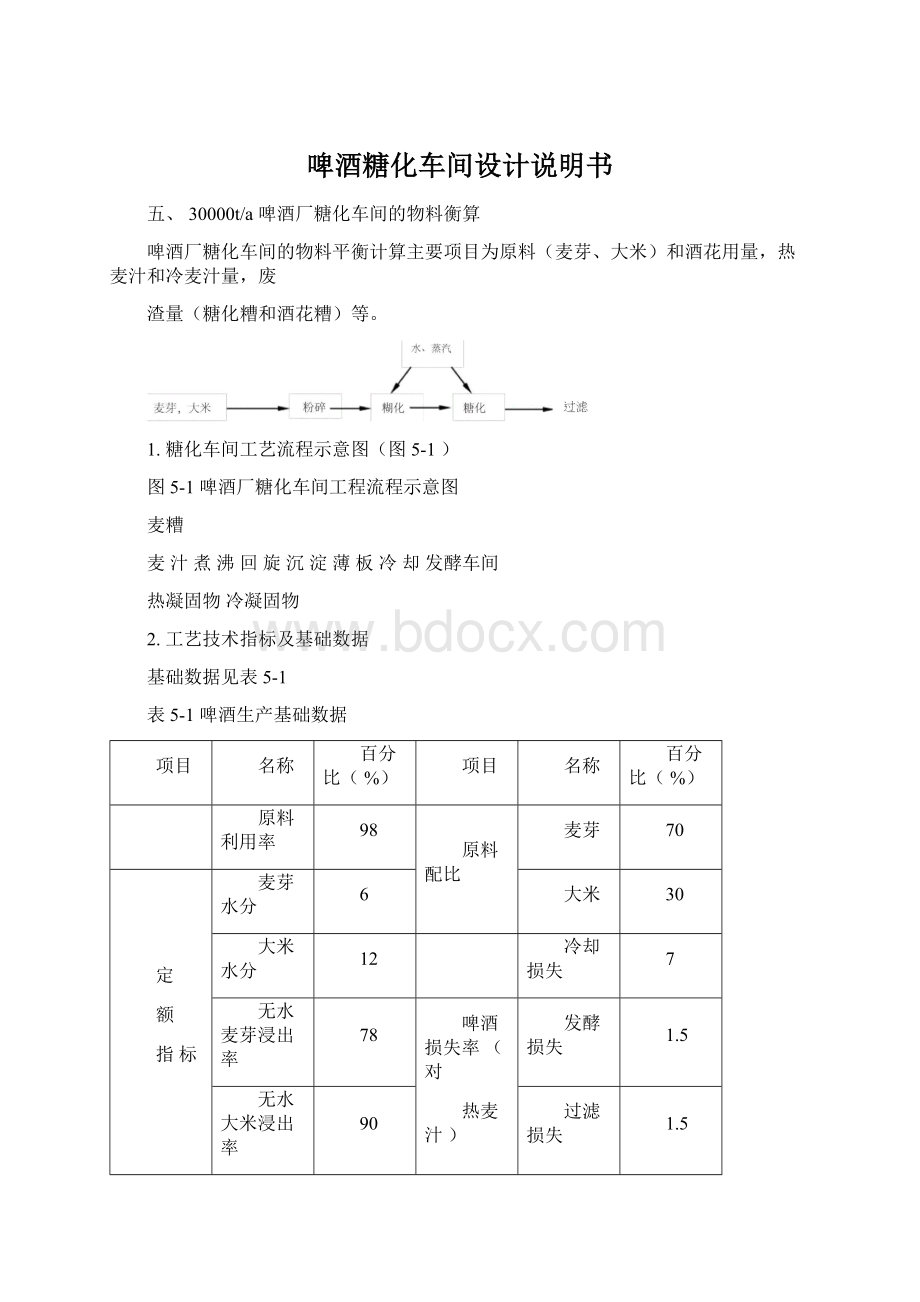

1.糖化车间工艺流程示意图(图5-1)

图5-1啤酒厂糖化车间工程流程示意图

麦糟

麦汁煮沸回旋沉淀薄板冷却发酵车间

热凝固物冷凝固物

2.工艺技术指标及基础数据

基础数据见表5-1

表5-1啤酒生产基础数据

项目

名称

百分比(%)

项目

名称

百分比(%)

原料利用率

98

原料配比

麦芽

70

定

额

指标

麦芽水分

6

大米

30

大米水分

12

冷却损失

7

无水麦芽浸出率

78

啤酒损失率(对

热麦汁)

发酵损失

1.5

无水大米浸出率

90

过滤损失

1.5

麦芽清净和磨碎损失

0.1

装瓶损失

2.0

总损失

12

根据上表的基础数据首先进行100kg原料生产12°淡色啤酒的物料衡算,然后进行1000L12°淡色啤酒的物料衡算,最后进行100000t/a啤酒厂糖化车间的物料平衡计算。

3.100kg原料(70%麦芽,

30%大米)生产12°P淡色啤酒的物料衡算

(1)热麦汁量

根据表5-1

可得原料收率分别为:

麦芽收率为:

0.78

(100-6)÷100=73.32%

大米收率为:

0.90

(100-12)÷100=79.2%

混合原料收得率为:

[0.7

×73.32%+0.3×79.2%]×98%=73.58%

由上述可得100kg混合原料可制得的12°热麦汁量为:

(73.58÷12)×100=613.17(kg)

又知12°汁在20℃时的相对密度为1.084,而94℃热麦汁比20℃时的麦汁体积增加1.04倍,故热麦汁

94℃)体积为:

(613.17÷1.084)×1.04=588.28L

2)

添加酒花量:

613.17

×0.2%=12.26kg

3)

冷麦汁量为:

588.28

×(1-0.07)

=547.10L

4)

发酵成品液量:

547.10

×(1-0.015)

=538.89L

5)

清酒量(过滤)为

:

538.89×(1-0.015)

=530.81L

6)

成品啤酒量为:

530.8

1×(1-0.02)

=520.19L

4.生产1000L12°P淡色啤酒的物料衡算

根据上述衡算结果知,100kg混合原料可生产12°成品啤酒520.19L,故可得出下述结果:

1)生产1000L12°淡色啤酒需耗混合原料量为:

1000÷520.19)×100=192.24kg

2)麦芽耗用量:

192.24×70%=134.568kg

3)大米耗用量:

192.24-134.568=57.672kg

4)酒花用量为对淡色啤酒,热麦汁中加入的酒花量为2%,故酒花耗用量为:

588.28/520.19)×1000×2%=22.62kg

(5)热麦汁量为:

(588.288/540.2)×1000=1089.0L

(6)冷麦汁量为:

(547.10/540.2)×1000=1012.8L

(7)湿糖化糟量:

设排出的湿麦糟水分含量为80%,则湿度糟量为:

[(1-0.06)(100-78)/(100-80)]×134.568=139.14kg湿大米糟量为:

[(1―0.12)(100―90)/(100-80)]×57.672=25.38kg故湿糖化糟量为:

139.14+25.38=164.52kg

(8)酒花糟量设麦汁煮沸过程干酒花浸出率为40%,且酒花糟水分含量为80%,则酒花糟量为:

[(100―40)/(100―80)]×22.67=68.01kg

(9)发酵成品液量:

(532.39/513.92)×100=103.60L

(10)清酒量:

(530.81/520.19)×1000=1020.42L

(11)成品酒量:

520.19/520.19×1000=1000L

(12)发酵液量:

538.89/520.19×1000=1035.95L

5.100000t/a12°P淡色啤酒糖化车间物料衡算

全年生产天数为300天,设旺季生产150天,淡季生产150天。

旺季每天糖化数为8次,淡季每天生产次数为4次,则全年糖化次数为:

8×5×30+4×5×30=1800(次)计算的基础数据可算出每次投料量及其他项目的物料平衡。

(1)年实际生产啤酒:

30000÷1.012=29382.96L

(2)清酒产量:

29382.96÷(1-0.02)=29982.61L

(3)发酵液总量:

29982.61÷(1-0.015)=30439.2L

(4)冷麦汁量:

30439.2÷(1-0.015)=30902.74L

(5)煮沸后热麦汁量:

30902.74÷(1-0.078)=33517.07L

20℃麦汁体积:

33517.07÷1.04=32227.95L

12°P麦汁质量为(20℃):

32227.95×1.084=34935.1Kg

(6)混合原料量:

34935.1Kg×12%÷73.58%=5697.49Kg

(7)麦芽耗用量:

5697.49Kg×0.70=3988.24Kg

大米耗用量:

5697.49-3988.24=1709.25Kg

(8)酒花耗用量:

33517.07×2%=670.34Kg

根据经验估算,混合原料量定为5694.49Kg,实际产量才大于30000t啤酒。

把前述的有关啤酒糖化间的三项物料衡算计算结果,整理成物料衡算表:

如表5-2所示。

表5-2啤酒厂糖化车间物料衡算表

物料名称

单位

对100kg混合原料

100L12°P淡色啤酒

糖化一次定额量

30000t/a啤酒生产

混合原料

Kg

100

192.24

3165.27

5697490

麦芽

Kg

70

134.568

2215.69

3988240

大米

Kg

30

57.672

949.59

1709250

酒花

Kg

12.26

22.62

372.41

670340

热麦汁

L

588.28

1089.0

18620.59

33517070

冷麦汁

L

547.10

1012.8

17168.19

30902740

湿糖化糟

Kg

84.42

164.52

8228.818

16293060

湿酒花糟

Kg

3.66

68.01

342.088

677333.66

发酵成品液

L

538.89

1035.95

16910.67

30439200

清酒液

L

530.81

1020.42

16657.01

29982610

成品啤酒

L

520.19

1000

16323.87

29382960

备注:

12°P淡色啤酒的密度为1012kg/m3,实际年生产啤酒为29382.96t

六、100000t/a啤酒厂糖化车间热量衡算本设计采用国内常用的双醪一次煮出糖化法,下面就工艺为基准进行糖化车间的热量衡算。

工艺流程如6-1图,数据根据表5-2

以下对糖化过程各步操作的热量分别进行计算:

(一)糖化用水耗热量Q1

根据工艺,糊化锅加水量为:

G1=(949.58+949.58×0.2)×4.5=5127.73kg

式中,949.58为糖化一次大米粉量,189.92为糊化锅加入的麦芽量(为大米量的20%)。

糖化锅加水量为:

G2=(2215.69-189.92)×3.5=7090.195kg

式中,2025.77为糖化一次麦芽粉量,即(2215.69-189.92)kg,而2215.69为糖化一次麦芽定额量。

故糖化总用水量为:

Gw=G1+G2=5127.73+7090.195=38794.97kg

自来水平均温度取t1=18℃,而糖化配料用水温度t2=50℃,故耗热量为:

Q1=(G1+G2)cw(t2-t1)=12217.925×4.18×32=1634000kJ

图6-1啤酒厂糖化工艺流程示意图

(二)第一次米醪煮沸耗热量Q2

由工艺流程图可知

Q2=Q21+Q22+Q23

1.糊化锅内米醪由初温t0加热至100℃耗热Q21

Q21=G米醪c米醪(100-t0)

(1)计算米醪的比热容c米醪根据经验公式c谷物=0.01[(100-W)c0+4.18W]进行计算。

式中W为

含水百分率;c0为绝对谷物比热容,取c0=1.55kJ/(kg·K)。

c麦芽=0.01[(100-6)1.55+4.18×6]=1.708kJ/(kg·K)

c大米=0.01[(100-12)1.55+4.18×12]=1.8656kJ/(kg·K)

c米醪=(G大米c大米+G麦芽c麦芽+G1cw)/(G大米+G麦芽+G1)

=(949.58×1.8656+189.92×1.708+5127.73×4.18)÷(949.58+189.92+5127.73)

=3.75kJ/(kg·K)

(2)米醪的初温t0设原料的初温为18℃,而热水为50℃,

则t0=[(G大米c大米+G麦芽c麦芽)×18+G1cw×50]/G米醪c米醪=47.2℃

其中:

G米醪=949.58+189.92+5127.73=6267.23kg

(3)把上述结果代回Q21=G米醪c米醪(100-t0),得

Q21=6267.23×3.75(100-47.2)

=1240000kJ

2.煮沸过程蒸汽带出的热量Q22

设煮沸时间为40min,蒸发量为每小时5%,则蒸发水分为:

V1=G米醪×5%×40÷60=6267.23×5%×40÷60=208.91kg

故Q22=V1I=208.91×2257.2=471550kJ

式中,I为煮沸温度(约为100℃)下水的汽化潜热(kJ/kg)。

3.热损失Q23

米醪升温和第一次煮沸过程的热损失约为前二次耗热量的15%,即:

Q23=15%(Q21+Q22)

4.由上述结果得:

Q2=1.15(Q21+Q22)=1.15(1240000+471550)=1970000kJ

(三)第二次煮沸前混合醪升温至70℃的耗热量Q3

按糖化工艺,来自糊化锅的煮沸的米醪与糖化锅中的麦醪混合后温度应为63℃,故混合前米醪先从

100℃冷却到中间温度t。

1.糖化锅中麦醪的初温t麦醪

已知麦芽粉初温为18℃,用50℃的热水配料,则麦醪温度为:

t麦芽=(G'麦芽c麦芽×18+G2cw×50)/G麦醪c麦醪

=(2025.77×1.708×18+7090.195×4.18×50)/(9115.965×3.63)

=46.66℃

其中:

G麦醪=G'麦芽+G2=2025.77+7090.195=9115.965kg

c麦醪=(G'麦芽c麦芽+G2cw)/(G'麦芽+G2)

=(2025.77×1.708+7090.195×4.18)/9115.965

=3.63kJ/(kg·K)

2.根据热量衡算,且忽略热损失,米醪与麦醪并合前后的焓不变,则米醪的中间温度为:

t=(G混合c混合t混合-G麦醪c麦醪t麦醪)/G'米醪c米醪

=(15383.2×3.68×63-9115.965×3.63×46.66)/(6267.23×3.75)

=86.05℃

其中:

G'米醪=G米醪-V1=25733.345-857.778=24875.567kg

G混合=G米醪+G麦醪=6267.23+9115.965=15383.2kg

c混合=(G米醪c米醪+G麦醪c麦醪)/G混合

=(6267.23×3.75+9115.965×3.63)/15383.2

=3.68kJ/(kg·K)

因此温度比煮沸温度只低20℃左右,考虑到米醪由糊化锅到糖化锅输送过程的热损失,可不必加中间

冷却器。

3.Q3=G混合c混合(70-63)=15383.2×3.68×7=396000kJ

(四)第二次煮沸混合醪的耗热量Q4

由糖化工艺流程可知:

Q4=Q41+Q42+Q43

1.混合醪升温至沸腾所耗热量Q41

(1)经第一次煮沸后米醪量为:

G'米醪=G米醪-V1=6267.23-208.91=6058.32kg

糖化锅的麦芽醪量为:

G麦醪=G'麦芽+G2=2025.77+7090.195=9115.965kg故进入第二次煮沸的混合醪量为:

G'混合=G'米醪+G麦醪=6058.32+9115.965=15174.29kg

(2)根据工艺,糖化结束醪为78℃,抽取混合醪的温度为70℃,则送到第二次煮沸的混合醪量为=G'混合(78-70)/[G'混合(100-70)]=15174.29×8/15174.29×30=26.67%

(3)麦醪的比热容

c麦醪=(G'麦芽c麦芽+G2cw)/(G'麦芽+G2)

=(2025.77×1.708+7090.195×4.18)/9115.965

=3.63kJ/(kg·K)

混合醪的比热容:

c'混合=(G'米醪c米醪+G麦醪c麦醪)/(G'米醪+G麦醪)

=(6058.32×3.75+9115.965×3.63)/(6058.32+9115.965)

=3.68kJ/(kg·K)

(4)故Q41=26.7%G'混合c'混合(100-70)=0.267×15174.29×3.68×30=447000kJ

2.二次煮沸过程蒸汽带走的热量Q42

煮沸时间为10min,蒸发强度为5%,则蒸发水分量为:

V2=26.67%G'混合×5%×10÷60=26.67%15174.29×5%×10÷60=33.76kg

故Q42=IV2=2257.2×33.67=76210kJ

式中,I为煮沸下饱和蒸汽焓(kJ/kg)。

3.热损失Q43

根据经验有:

Q43=15%(Q41+Q42)

4.把上述结果代回Q4=Q41+Q42+Q43得

Q4=1.15(Q41+Q42)=1.15(447000+76210)

=601700kJ

(五)洗糟水耗热量Q5

设洗糟水平均温度为80℃,每100kg原料用水450kg,则用水量为:

G洗=3165.27×450÷100=14243.72kg

故Q5=G洗cw(80-18)=14243.72×4.18×62=3690000

=3690000kJ

(六)麦汁煮沸过程耗热量Q6

Q6=Q61+Q62+Q63

1.麦汁升温至沸点耗热量Q61

有表5-2糖化物料衡算表可知,100kg混合原料可得到588.28kg热麦汁,并设过滤完毕麦汁温度为70℃。

则进入煮沸锅的麦汁量为:

G麦汁=3165.27×588.28÷100=18620.65kg

又c麦汁=(2215.69×1.708+949.58×1.8656+3165.27×6.4×4.18)/(3165.27×7.4)=3.615kJ/(kg·K)故Q61=G麦汁c麦汁(100-70)=18620.65×3.615×30

=2020000kJ

2.煮沸过程蒸发耗热量Q62

煮沸强度10%,时间1.5h,则蒸发水分为:

V3=18620.65×10%×1.5=2793.098kg

故Q62=IV3=2793.098×2257.2=6305000kJ

3.热损失为

Q63=15%(Q61+Q62)

4.把上述结果代回Q6=Q61+Q62+Q63可得出麦汁煮沸总耗热

Q6=115%(Q61+Q62)=1249000kJ

(七)糖化一次总耗热量Q总

6

Q总Q1Q2Q3Q4Q5Q69540700kJ

i1

(八)糖化一次耗用蒸汽量D

使用表压为0.3MPa的饱和蒸汽,I=2725.3kJ/kg,则

Q总

D总4641.23kg

(Ii)

式中,i为相应冷凝水的焓(561.47kJ/kg);为蒸汽的热效率,取=95%。

(九)糖化过程每小时最大蒸汽耗量Qmax

在糖化过程各步骤中,麦汁煮沸耗热量Q6为最大,且知煮沸时间为90min,热效率95%,故:

Q6

Qmax=6=3690000/1.5*0.95=2590000kJ/h

1.595%

相应的最大蒸汽耗量为:

DmaxQmax2590000/(2725.3561.47)1196.95kg/hIi

(十)蒸汽单耗

根据设计,每年糖化次数为1980次,共生产啤酒100410t。

年耗蒸汽总量为:

DT=4641.23×1800=8354214kg每吨啤酒成品耗蒸汽(对糖化):

Ds=8354214÷29382.96=284.32kg/t啤酒

每昼夜耗蒸汽量(生产旺季算)为:

Dd=4641.23×8=37129.84kg/d

将上述计算结果列成热量消耗综合表

名称

规格

(MPa)

每吨产品消耗定额(kg)

每小时最大用量

(kg/h)

每昼夜消耗量

(kg/d)

年消耗量(kg/a)

备注

蒸汽

0.3(表压)

284.32

1196.95

37129.84

8354214

七、设备的工艺计算和设备选型

(一)啤酒厂糖化设备的组合方式六器组合方式,一只糊化锅,一只糖化锅,一只过滤槽和两只麦汁煮沸锅,一只回旋沉淀槽,一只麦汁冷却器。

(二)糊化设备

1.功能用途

糊化设备是用来加热、煮沸谷物辅料(大米粉或玉米粉)和部分麦芽粉醪液,使淀粉糊化和液化的设

备,用于糊化的设备有糊化锅和糊化煮沸锅。

3.型号

根据QB917-89和ZBY99030-90标准的规定,常用的糊化锅产品型号见表7-2

表7-2常用糊化锅型号表

型号

结构型式

成套糖化设备每次糖化热麦汁量(m3/次)

有效容积(m3)

JYQ14×16

圆柱形锅身、球形夹套式加热底

14

6

JYQ35.5×13

圆柱形锅身、球形夹套式加热底

35.5

13

JYZ35.5×13

圆柱形锅身、锥形夹套式加热底

35.5

13

JJV35.5×17

矩形锅身、“V”形加热底

35.5

17

JJV50×15

矩形锅身、“V”形加热底

50

15

JYG50×18

圆柱形锅身、盘管式加热装置

50

18

JYV50×25

圆柱形锅身、“V”形加热底

50

25

JYZ50×20

圆柱形锅身、锥形夹套式加热底

50

20

JYZ90×27

圆柱形锅身、锥形夹套式加热底

90

27

JYZ90×43

圆柱形锅身、“V”形加热底

90

43

4.根据实际情况,本设计采用JYV型糊化锅。

(1)锅体JYV的锅体是由圆柱形锅身,“V”形加热底和锥形锅盖组成的容器。

这种糊化锅是引进德国斯坦尼克公司的技术设计制造的,是我国目前啤酒成套糖化设备一次糖化热麦汁成品量最大的糊化锅之一。

虽然圆形糊化锅的“V”形加热底的形状与矩形糊化锅不同,但其基本结构是相同的,即通入蒸汽的气室都是焊在锅底下的许多角钢构成。

这种锅在锅身上还装有与其高度相近并带有容量刻度的视镜,设在锅盖上的人空门打开时,电源被切断,搅拌器停止转动。

糊化锅的锅体由裙座来支撑,在裙座上开有方形人孔门,供拆装和检查传动装置之用。

糊化锅锅体的材质为0Cr19Ni9,裙座为碳钢。

(三)糖化设备

1.功能用途

糖化设备是用来进行麦芽粉的蛋白分解,并与以糊化的大米醪混合,使醪液保持一定的温度,进行淀粉糖化的设备。

用于糖化的设备使糖化锅。

如图7-2所示。

2.分类

糖化锅的品种按啤酒成套糖化设备每次糖化的热麦汁产量划分为14,25,35.5,50,63,90m3等五种。

糖化锅的结构形式按锅身形状和介质加热方式划分为六种,见表7-3

表7-3糖化锅的分类表

结构型式代号

圆柱形锅身、平形夹套式加热底

YP

圆柱形锅身、球形夹套式加热底

YQ

圆柱形锅身、锥形夹套式加热底

YZ

圆柱形锅身、环管式加热装置

YH

圆柱形锅身、“V”形加热底

YV

矩形锅身、“V”形加热底

JV

3.型号

根据QB917-89标准的规定,常用的糖化锅产品型号见表7-4

表7-4常用糖化锅型号表

型号

结构型式

成套糖化设备每次糖化热

麦汁成品量(m3/次)

有效容积(m3)

JYP14×10

圆柱形锅身、平形夹套式加热底

14

10

JYQ35.5×23

圆柱形锅身、球形夹套式加热底

35.5

23

JYH35.5×32

圆柱形锅身、环管式加热装置

35.5

32

JJV35.5×30

矩形锅身、“V”形加热底

35.5

30

JJV50×39

矩形锅身、“V”形加热底

50

39

JYZ50×37

圆柱形锅身、锥形底

50

37

JYV50×39

圆柱形锅身、“V”形加热底

50

39

JYH50×40

圆柱形锅身、环管式加热装置

50

40

JYZ90×73

圆柱形锅身、锥形夹套式加热底

90

73

JYN90×78

圆柱形锅身、“V”形加热底

90

78

4.根据实际情况,本设计采用JYV型糖化锅,其锅体结构与特点,搅拌,材料均与本设计中糊化锅

相似。

5.糖化锅的相关计算

根据物料以及热量衡算所得数据可知,一次糖化糖化锅中需要麦芽粉量为2215.67kg,加水7090.195kg,糊化锅中大米麦芽混合物量为(949.58+18