直流电机PWM调速与控制设计报告.docx

《直流电机PWM调速与控制设计报告.docx》由会员分享,可在线阅读,更多相关《直流电机PWM调速与控制设计报告.docx(46页珍藏版)》请在冰豆网上搜索。

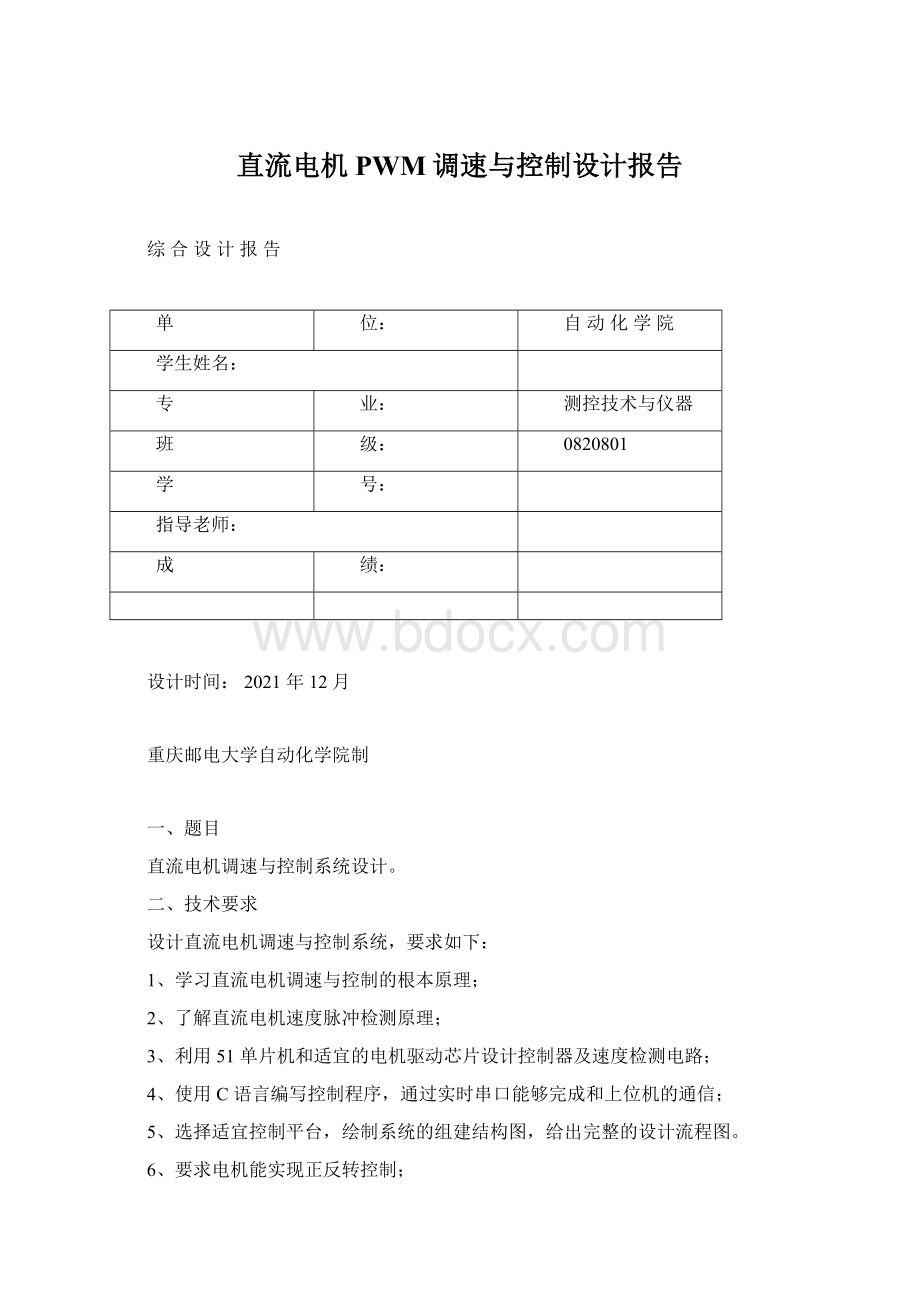

直流电机PWM调速与控制设计报告

综合设计报告

单

位:

自动化学院

学生姓名:

专

业:

测控技术与仪器

班

级:

0820801

学

号:

指导老师:

成

绩:

设计时间:

2021年12月

重庆邮电大学自动化学院制

一、题目

直流电机调速与控制系统设计。

二、技术要求

设计直流电机调速与控制系统,要求如下:

1、学习直流电机调速与控制的根本原理;

2、了解直流电机速度脉冲检测原理;

3、利用51单片机和适宜的电机驱动芯片设计控制器及速度检测电路;

4、使用C语言编写控制程序,通过实时串口能够完成和上位机的通信;

5、选择适宜控制平台,绘制系统的组建结构图,给出完整的设计流程图。

6、要求电机能实现正反转控制;

7、系统具有实时显示电机速度功能;

8、电机的设定速度由电位器输入;

9、电机的速度调节误差应在允许的误差范围内。

三、给定条件

1、?

直流电机驱动原理?

,?

单片机原理及接口技术?

等参考资料;

2、电阻、电容等各种别离元件、IC、直流电机、电源等;

3、STC12C5A60S2单片机、LM298以及PC机;

四、设计

1.确定总体方案;

2.画出系统结构图;

3.选择以电机控制芯片和单片机及速度检测电路,设计硬件电路;

4.设计串口及通信程序,完成和上位机的通信;

5.画出程序流程图并编写调试代码,完成报告;

直流电机调速与控制

摘要:

当今社会,电动机作为最主要的机电能量转换装置,其应用范围已普及国民经

济的各个领域和人们的日常生活。

无论是在工农业生产,交通运输,国防,航空航天,医疗卫生,商务和办公设备中,还是在日常生活的家用电器和消费电子产品〔如电冰箱,空调,

DVD等〕中,都大量使用着各种各样的电动机。

据资料显示,在所有动力资源中,百分之九

十以上来自电动机。

同样,我国生产的电能中有百分之六十是用于电动机的。

电动机与人的

生活息息相关,密不可分。

电气时代,电动机的调速控制一般采用模拟法、

PID控制等,对

电动机的简单控制应用比拟多。

简单控制是指对电动机进行启动,

制动,正反转控制和顺序

控制。

这类控制可通过继电器,

光耦、可编程控制器和开关元件来实现。

还有一类控制叫复

杂控制,是指对电动机的转速,转角,转矩,电压,电流,功率等物理量进行控制。

本电机控制系统基于51内核的单片机设计,采用

LM298直流电机驱动器,利用PWM

脉宽调制控制电机,并通过光耦管测速,经单片机

I/O口定时采样,最后通过闭环反应控制

系统实现电机转速的精确控制,其中电机的设定速度由电位器经

A/D通过输入,系统的状

显示与控制由上位机实现。

经过设计和调试,本控制系统能实现电机转速较小误差的控制,

系统具有上位机显示转速和控制电机开启、

停止和正反转等功能。

具有一定的实际应用意义。

关键字:

直流电机、反应控制、

51内核、PWM脉宽调制、LM298

一、系统原理及功能概述

1、系统设计原理

本电机控制系统采用基于51内核的单片机设计,主要用于电机的测速与转速控制,硬件方面设计有可调电源模块,串口电路模块、电机测速模块、速度脉冲信号调理电路模块、直流电机驱动模块等电路;软件方面采用基于C语言的编程语言,能实现系统与上位机的通信,并实时显示电机的转速和控制电机的运行状态,如开启、停止、正反转

等。

单片机选用了51升级系列的STC12c5a60s2作为主控制器,该芯片完全兼容之前较

低版本的所有51指令,同时它还自带2路PWM控制器、2个定时器、2个串行口支持独立的波特率发生器、3路可编程时钟输出、8路10位AD转换器、一个SPI接口等,

能非常方便的满足本次电机控制的需求,

其

PWM

端口用于输出一定频率且脉宽可调的

PWM

波用于控制电机转速,单片机自带的

A/D

端口作为设定速度的模拟信号输入口,

定时器用于串口通信和速度的定时采样以及上位机的定时显示等。

系统的电机驱动单元选择了

LM298N

大功率驱动芯片,再利用

TLP521光耦合器和

整流二极管设计的驱动电路能实现电器隔离与控制,能提高控制效率和精度极大减少了

挠动干扰,而且可以实现电机的正反装和刹车功能。

系统测速模块基于槽型光耦GK105设计,将电机的转速转换成不同频率的脉冲信

号,在经过基于LM324的电压比拟器和74HC573锁存器进行信号波形的整形,最后通

过检测单片机的I/O口的脉冲实现速度的测量。

1.1直流电机根本工作原理

图直流电机的根本结够图

1.2直流电机调速原理

直流电机转速n的表达式为:

n

UIR

(1-1)

K

式中:

U-电枢端电压;I-电枢电流;R-电枢电路总电阻;Φ-每极磁通量;K-与电机结构有

关的常数,因此直流电机转速

n的控制方法有三种,主要以调压调速为主。

本控制器主要通过脉宽调制

PWM来控制电动机电枢电压,实现调速。

调脉宽的方式有

三种:

定频调宽、定宽调频和调宽调频。

本系统采用了定频调脉宽方式的

PWM控制,因为

采用这种方式,电动机在运转时比拟稳定;并且在采用单片机产生

PWM脉冲的软件实现上

比拟方便。

对直流电机转速的控制即可采用开环控制

也可采用闭环控制。

与开环控制相比

速度控

制闭环系统的机械特性有以下优越性:

闭环系统的机械特性与开环系统机械特性相比

其性

能大大提高;理想空载转速相同时

闭环系统的静差率〔额定负载时电机转速降落与理想空载

转速之比〕要小得多;当要求的静差率相同时

闭环调速系统的调速范围可以大大提高。

直流

电机的速度控制方案如图1所示。

转速设定值

偏差转速输出

+调节器驱动电路直流电机

-

测速装置

图1直流电机速度闭环控制方案

二、系统硬件设计

1.系统总体设计框图

本系统采用STC12C5A60S作为控制核心,用上位机显示设定转速和测量转速以及控制电

机。

采用LM298驱动芯片作为本系统的驱动电路和用槽型光耦GK105作为该系统的测量电路。

框图如2所示。

LM298驱

动电路

直流电机STC12C5A60S2

单片机

光耦测速

管

信号调理

电路

时钟电路

UART串口

电路

上位机显示

与控制

速度模拟

量输入电

路

电源模块

图2直流电机控制系统总体框图

2.模块电路及功能介绍

单片机最小系统电路

单片机主要擅长系统控制,而不适合做复杂的数据处理,在设计单片机最小系统时我们

选用STC12C5A60S2位DIP-40封装的单片机作为MCU。

STC12C5A60S2芯片是有宏晶科技生产的

单时钟./机器周期〔1T〕的单片机,具有64K的用户程序存储空间及1280字节的RAM,完全

兼容之前较低版本的所有51指令,但速度快5—8倍,内部集成有MAX801专用复位电路、同

时它还自带2路PWM控制器、2个定时器、2个串行口支持独立的波特率发生器、3路可编程

时钟输出、8路高速10位AD转换器、一个SPI接口等,应用于电机控制等强干扰场合。

本系统的单片机最小系统由时钟电路、复位电路、电源电路、外围总线接口等局部组成。

图3为单片机最小系统结构框图。

图351最小系统电路

2.1.1系统时钟电路

单片机内部具有一个高增益反相放大器,用于构成振荡器。

通常在引脚XTALl和XTAL2

跨接石英晶体和两个补偿电容构成自激振荡器,系统时钟电路结构如图6所示,可以根据情

况选择6MHz、8MHz或12MHz等频率的石英晶体,本系统采用12MHz的晶振。

补偿电容

通常选择20-30pF左右的瓷片电容。

2.1.2复位电路

单片机小系统采用上电自动复位和手动按键复位两种方式实现系统的复位操作。

上电复

位要求接通电源后,自动实现复位操作。

手动复位要求在电源接通的条件下,在单片机运行

期间,用按钮开关操作使单片机复位。

复位电路结构如图6所示。

上电自动复位通过电容充

电来实现。

手动按键复位是通过按键将电阻与VCC接通来实现。

电机驱动模块

直流电机驱动采用常用的H桥电路,通过控制信号选通对管与否实现电机的正反转,

并改变所加电压的占空比来改变电机转速。

如图4所示,这里采用电机驱动专用芯片L298N,

该芯片可驱动两路5‐36V的直流电机或者一路四拍的步进电机。

同时在L298N与主控芯片

间通过四路光耦TLP521‐4隔离消除干扰信号。

在STC12C5A60S2上配置好串口、PWM,实

现串口接收的数据直接赋值给PWM定时器CCAP1L、CCAP1H。

利用串口调试助手发送控制

信息给STC12C5A60S2,同时辅助外界6V电源更改L298N的IN1和IN2共同完成L298N电机

驱动模块的调试。

图4LM298N电机驱动电路

直流电机测速电路

2.3.1槽型光耦GK105测速电路

图5槽型光耦GK105电路

图6电机转速编码装置

如图5和图6所示,光电对管采用槽型光耦GK105电路由一只特殊的发光二极管

和光电三极管构成,当二极管发出的光打在光电三极管的基极B上时三极管CE导通。

而正常情况下二极管的光不能到达光电管的基极上,故通过装在电机转轴上得圆形编

码片即可实现对小车的测速。

假设编码片儿有n片个缺口,测得光电三极管的输出脉

冲频率为

f,那么车速

=f/n

。

由图7可知,电机每转一圈,槽型光耦产生4个脉冲,因此可以利用槽型光耦传感器信号

得到电机的实际转速。

为尽可能缩短一次速度采样的时间,那么电机的实际转速为:

V=(N/4)*60;

V:

速度R/min

N:

每秒采样的脉冲个数

图7

电机转

1圈GK105光耦管信号

2.3.2速度脉冲信号调理电路

给电机加电让其带动编码盘旋转,将光电对管靠近编码盘,用示波器观测输出脉

冲信号的有无与好坏。

信号调理电路主要利用LM324运算放大器设计的比拟器,如

图8所示,调节比拟器偏置电压使脉冲最接近于方波且幅度大于。

为了提高测速的精度,在信号后级添加比拟器调理信号为标准的方波,调节比拟器运放的偏置电压使方波信号最适合于测速。

图8基于LM324的信号调理电路

串口电路设计

MAX232芯片是美信公司专门为电脑的RS-232标准串口设计的接口电路,使用+5V

单电源供电。

其内部结构根本可分三个局部:

第一局部是电荷泵电路,由1、2、3、

4、5、6脚和4

只电容构成。

功能是产生

+12V和-12V两个电源,提供应

RS-232串口

电平的需要。

第二局部是数据转换通道,由

7、8、9、10、11、12、13、14脚构成两

个数据通道。

其中

13脚〔R1IN〕、12

脚〔R1OUT〕、11脚〔T1IN〕、14脚〔T1OUT〕

为第一数据通道。

8脚〔R2IN〕、9脚〔R2OUT〕、10脚〔T2IN〕、7脚〔T2OUT〕为

第二数据通道。

TTL/CMOS数据从T1IN、T2IN输入转换成RS-232数据从T1OUT、T2OUT

送到电脑DB9插头;DB9插头的RS-232数据从

R1IN、R2IN输入转换成

TTL/CMOS数

据后从R1OUT、R2OUT输出。

第三局部是供电,

15脚GND、16脚VCC〔+5V〕。

电路

如图9所示。

1

6RS-232

2

7

U2

3

14

T1_OUT

T1_IN

11

TXD

8

4

7

T2_OUT

T2_IN

10

RXD

9

5

+5V

13

R1_IN

R1_OUT

12

GND

DB9

8

R2_IN

R2_OUT

9

C19

16

1

C21

VCC

C1+

+

+10uf/50V

10uf/50V

2

3

V+

C1-

6

V-

C2+

4

C20

15

GND

C2-

5

+

C22

10uf/50V

+10uf/50V

MAX232

图9串口电路图

系统电源设计

本系统要求有5V和6—7V的电源输入,因此我们选用了LM317作为电源芯片。

LM317作为输出电压可变的集成三端稳压块,是一种使用方便、应用广泛的集成稳压

块。

其应用电路如图10所示。

图11为电源滤波电路。

图10稳压电路

图11滤波电路

稳压电源的输出电压可用下式计算,Vo=〔1+R2/R1〕。

本系统中取R1为240n,R2

取5K的可调电位器。

通过调节R2的阻值大小,进而可以改变输出电压的大小,实现

电压可调,其可调范围是Vo=—37V。

在应用中,为了电路的稳定工作,在一般情况

下,还需要接二极管作为保护电路,防止电路中的电容放电时的高压把

317烧坏。

电机设定速度输入电路

本系统采用了简单的电位器,

通过电位器将

5V电源信号分压在经过单片机

A/D端口输

入到

CPU处理,实现电机速度手动的可调,其电路如图

12所示。

图12电位器速度设置电路

三、系统软件设计

本程序主要分为6大块,主程序、A/D转换处理程序、PWM输出程序、串口显

示与电机状态控制程序、定时器0的中断效劳程序,串口中断效劳程序。

主程序主要

做了系统初始化,定时器

0的初始化和主循环等。

配置

STC12C5A60S2

定时器

0为定

时器方式

2、50ms

计数器中断,累计

20次定时器

0中断为

1秒,此时

TL1

即光电对

管输入的脉冲频率,同时在此一秒内触发

AD

采集一次电源电压

Voltage

送入内存并

通过运算转换成设定的速度值。

PC终端的显示也是没隔一秒刷新一次。

配置STC12C5A60S2串行口1为方式2、独立波特率发生器9600、允许接收中断。

当串口1接收到PC机数据转入中断处理程序,检测接收到的数据以此来区分数据是

属于哪种控制信号。

配置STC12C5A60S2脉宽调制PWM为8位、无中断。

主程序中循环执行Pwm〔〕

函数实时更改PWM定时器CCAP1L、CCAP1H的值,实现对电机转速的控制。

1.主程序

主程序主要功能为系统初始化,定时器0的初始化和主循环等。

流程图如图13所示

开始

系统初始化

速度脉冲信号输

入I/O口扫描

否

1S计时标志

是

速度及A/D值采样

串口发送数据

PWM输出

结束

图13系统主程序流程图

2.串口中断发送程序

本系统的串口通信指的是单片机与上位机〔

PC

机〕之间的串口通信,该通信主

要用于测速模块的调试以及在测量转速时,单片机能从上位机〔

PC

机〕接收数据或

者能将数据发回给上位机〔PC机〕,以便观察电机转动情况,或者获得我们所需要

的数据。

如图

14所示,在本设计中,采用的是

STC12C5A60S2

芯片的串口

UART0

来与

PC

机进行串口通信。

在串口

UART0

的配置中,定时

/计数采用方式

2是将两个

8位计数

器

TH1

和

TL1

分成独立的两个局部,组成一个

8位可自动再装入的定时器

/计数器,

由

TL1

作为

8位计数器,

TH1

作为计数初值存放器,设置初值时同时送

TH1

和

TL1,

当

TL1

计数满回

0产生溢出,不仅置位

TF1,而且控制

TH1

中的初值重新装入

TL1,继

续下一轮计数,此信号送串行通信系统,以设置串行通信波特率,波特率设置公式如

式所示:

波特率=2SMOD*(溢出率)/32。

进入发送中断

发送1byte数据

否

1字节数据发送完毕

是

发送第二字节数据

否

1字节数据发送完毕

是

中断返回

图14串口发送程序流程图

3.串口中断接收程序

上位机控制单元解扩出

1bit

数据后,产生一次中断。

接收时首先采用

16bits

接收

窗口、

1bit

滑动方式来接收通信的同步帧头

0x09、0xAF,帧头接收成功后,后续数据

按每8bits一个字节的方式进行截取,得到传送的有效数据,同时将得到的有效数据

存储在缓冲单元中;接收过程中,按有关的通信协议进行地址判别、长度接收、校验

计算。

地址相同的模块对符合通信协议的数据进行应答,转入发送态。

程序流程图如

图15所示。

进入接收中断

清零接收标志

否

1字节数据接收完毕

是

重组数据

中断返回

图15

串口接收程序流程图

4.A/D

转换程序

A/D转换程序主要用于电机速度的输入模拟信号的采集与转换。

程序流程图如图

16所示。

启动指定通道

延时

否

转换结束

是

返回转换结果

图16A/D转换程序流程图

5.PWM输出程序

PWM控制——脉冲宽度调制技术,即通过一系列脉冲的宽度调制来等效地获得所需的

波形〔含形状和幅值〕,程序主要用于控制电机转速,他通过主程序的反应算法计算出来,

然后调整脉冲宽度来控制电机。

程序流程图如图17所示。

设置存放器CCON=0;

设置PWM模式存放器CMOD=0x00,及

PWM频率为系统时钟/12

设置存放器PCA_PWM0=0x00;

CCAPM0=0x42;

设置存放器CCAP0H,CCAP0L,调节脉冲

宽度

设置允许PCA计数

器计数标志位CR

图17PWM输出程序流程图

6.定时器0中断效劳程序

定时器0中断程序主要用于1秒定时、转速的计算、A/D值采集以及上位机显示刷新。

程

序流程图如图18所示。

入口

计时赋初值

1秒计时标志

是否

计算转速,读取

A/D,显示刷新

返回

图18定时器0中断效劳程序流程图

四、系统调试及性能分析

1.系统硬件调试

如图19为系统测速电路的采样波形

图19经整形后的速度脉冲波形

串口收发数据调试

串口电路是连接PC机与通信模块的桥梁,可借助串口调试助手对所设计的串口通信电

路和通信模块进行测试。

如下图,通过串口调试助手,向端口分别发送数据0x01、0x02、0x03、0x04、0x05数据经串口电路被单片机接收,将数据进行存储判断,决定是开启显示

和电机还是正反转或是停止,同时将所出状态及电机转速发送回来,在串口调试助手的接

收窗口上可以看到接收到的数据。

串口调试如图20所示。

图20电机转速及对应的电压显示数据

实物展示

图22系统实物图

2.系统测试数据处理

利用matlab对电机两端电压和转速数据进行曲线拟合

实型电压数据:

votlage_V=[

2

3

4

5];

整型电压数据:

votlage_D=[77,82,87,92,97,102,108,113,118,123,128,133,138,143,148,153,159,164,169,175,179,

185,190,195,200,205,210,216,220,225,231,236,241,246,251,255];

测得速度数据:

speed=[12,17,22,27,33,42,45,48,53,58,62,65,69,73,76,80,83,87,89,93,96,99,101,103,106,109,11

1,113,116,119,122,125,128,133,140,144];

Matlab拟合命令:

p=polyfit(votlage_V,speed,1);

speed_poly1=p

(1)*votlage_V+p

(2);

q=polyfit(votlage_D,speed,1);

speed_poly2=q

(1).*votlage_D+q

(2);

figure

(1)

plot(votlage_V,speed,'or',votlage_V,speed_poly1);gridon

title('电压V-----转速r/s')

figure

(2)

plot(votlage_D,speed,'or',votlage_D,speed_