改善课题总结报告参考精.docx

《改善课题总结报告参考精.docx》由会员分享,可在线阅读,更多相关《改善课题总结报告参考精.docx(10页珍藏版)》请在冰豆网上搜索。

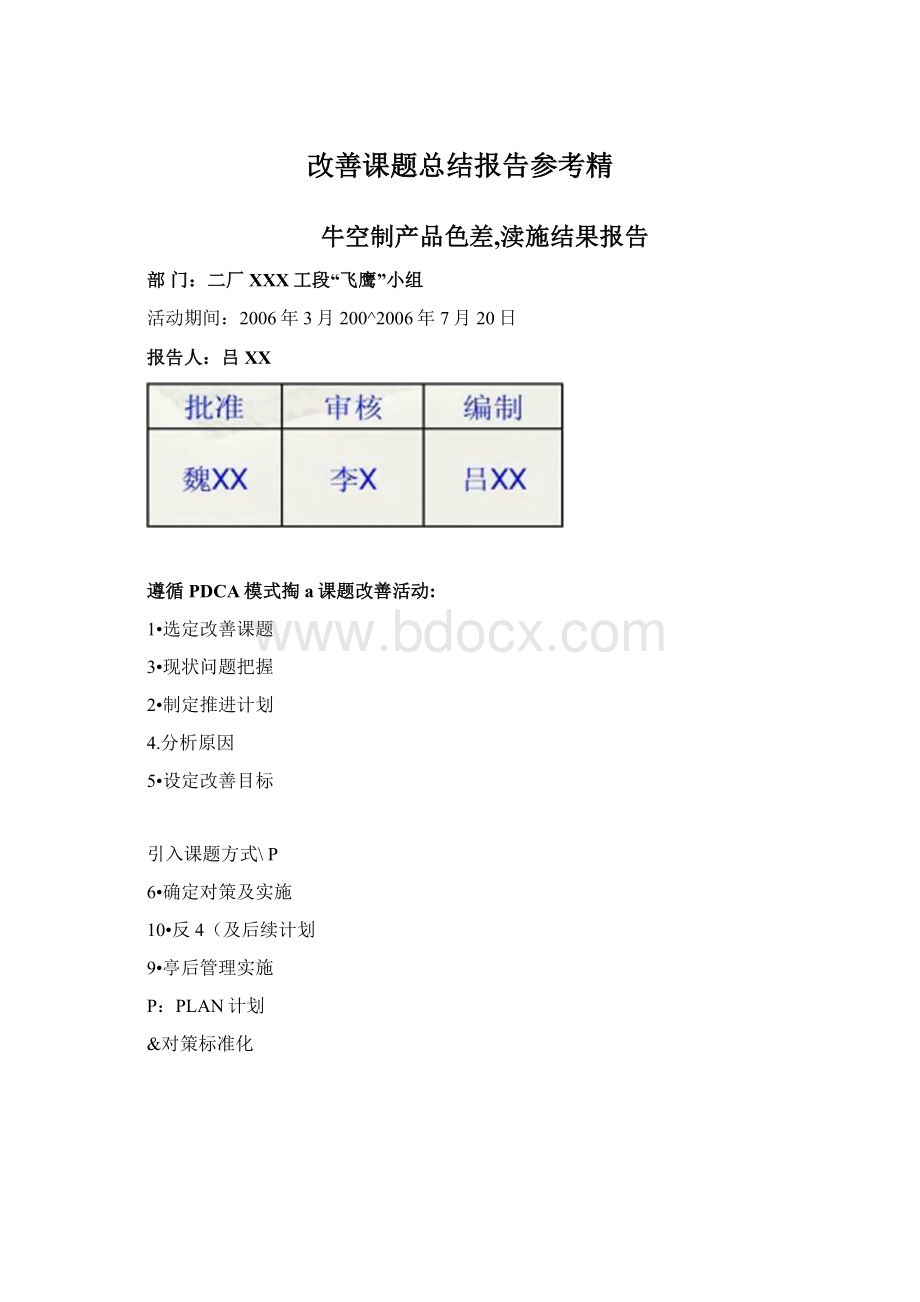

改善课题总结报告参考精

牛空制产品色差,渎施结果报告

部门:

二厂XXX工段“飞鹰”小组

活动期间:

2006年3月200^2006年7月20日

报告人:

吕XX

遵循PDCA模式掏a课题改善活动:

1•选定改善课题

3•现状问题把握

2•制定推进计划

4.分析原因

5•设定改善目标

引入课题方式\P

6•确定对策及实施

10•反4(及后续计划

9•亭后管理实施

P:

PLAN计划

&对策标准化

D:

DO执行

C:

CHECK检查

"控制产品色差"

课题小组成员

报告目录

-、背景与目的

2课题位置

二、课题推进日程

三、现状调査

现状问si兮品质数据

2•现场问题点汇总

四、分析原因

1•鱼骨图分析

2典型问题

五、设定目标

六、对策思路及实施

L对策思路

2•典型改善事例

3•水平展开实施

4•方法教育培训

七、实施效果

1•件均缺陷改善幅度

2•改善件数与参与率

3•教育培训人次

八、标准化

九、反省及后续计划

、选定改善课题:

背景与目的

背景:

>色差是涂装过程中常见及易发生的不良现象,由于缺乏规范和有效对策,对品质控制及生产效率提高带来了较大彩响,并在06年陆续接到客户及验货对色差的反馈,同时生产线也存在大董色差,因此色差不良是涂装生产技术急待解决的品质问题・

目的:

>再次实践大课题方式,使工段长班组长能够系统地掌握问题的解决方法,提高自身素质和解决问题的综合能力.

>实现工段品质整体提升;对提高生产效率-现场管理起到促进作

一、选定改善课题:

课题位置

劳动效率提高

來料问题

碰划伤

生产效益改善

技术问题

材料费用低减

I组装不良I

砂光不良

比他费用低减

二、课题推进日程

三、现状调查

•调査时间:

2006年3月30日・5月20日

在课题推进过程中发现新问题随时登录管理和改善

*调查方法:

依据4M2E11原则,针对调色、涂料配送及冲稀、涂装各工序、不良修理、现场环境、人员操作水平等可能导致色差的环节仔纟田观察,寻找影响品质的问题点。

将问题点一一记录到《现状问题记录表》中,并拍下问题的发生源及产生不良的图片。

三、现状问题调查:

品质数据调查

ft数据来源:

餐桌涂饰底色、擦拭、干刷、面漆、成品检测、包装上线、成品验货共7个品检点。

收集时间:

4月25日至5月15日的品质数据。

&色差与其他不良、总体不良的对比

三、现状问题调查:

品质数据调查

色差在4月25至5月15H的件均缺陷与其它不项的对比

三.现状问题调查:

品质数据调查

色差在4月25口至5月15U每天数据对比表及推移图:

三.现状问题调查:

问题分类汇总

问题分类汇总表:

类

人

机

n

1/

叮「乜

介汁

所山比例

加I:

、

1

▲

11

101

2

、

120

88・9%

«放

1

1

0.7%

0

0・0%

检金

2

2

4

3.0%

修理

1

9

10

7.4%

4

1

11

113

2

4

0

135

100.0%

所|'|IL仲I

20*

A

3.1%

83・7%

1.5%

3.0%

0・0%

100.0%

从上表反映出问题主要出在加工方法上

经柴缺乏

■眼疲劳

色対

四.分析原因:

4M2E:

LI分析(鱼骨图)

返»次数多1*1濛处丿»色漁油

法

喷枪不d胶怙I不均匀■涂料桶I:

的标识木购认检A

气dj汕的《合不好产皿校色制反牛《金

底色喷徐不匀世色冲W时尤鳩认W庁

木纹吃色—补料产品无咬色种仔

返修册Gt花*色调ReP〃?

H、《&

火角龍门4涂斡使川制仗不规ft

\色样兄确认和序

培训制度不规也返》力仏不准确—搅并棹污集—返修技术旳枪泉请沈「净乂色样fP理制度—料《打杯匀

脚边牛甩寄喪不

调拍色网边不i5:

喷戊密度«色/电操作力汐Lhl-11胶I刿后砂边面留色不・分丿/色板鋼认仆签门《幣色參少不ift擦拭無色4;

怨木纹不一»

;次「4.

像色M认*签7

捋址ft不《

(*水◎員,耶列a«N

木皮色7;

产AA杯准传迖小

E叫II

返修杯HI:

刿定

木坟搽M金一車

ifu板q部件涂装水¥i

砂钳用录,

们息反ra不及旳

枪乂呈化

色耳分肚色杆小K

借息

判定

环

砂穿.砂2t

扪色T刷

一垃砂.•边未砂的血板

鹿色》«剂封边像色不一54

涂料浓汝不致

四、分析原因:

典型问题

四、分析原因:

典型问题

五、设定改善目标

序号

项冃

现状

冃标

冃标类型

1

件均缺陷

结呆型目标

2

改善提案

过程型目标

3

培训人数

过程型目标

4

标准化

标准化目标

确定对策及实施:

对策思路一总体思路

八、

确定对策及实施:

典型事例1

八、

确定对策及实施:

方法教育培训

七、实施效果:

品质改善幅度

截止至9月30日色差件均缺陷降为1.28个/件,整体呈直线下降趋势.

色差件均缺陷月度推移图

七、实施效果:

改善事例总结

改善件数、改善参与率对比图

乡乡乡005O505050Vy4433221150

八、髒标准化

庠号

项H

完善

新制定

结果评价

I

专人校色点检制度

7

0

2

餐桌组立校色制作

7

0

3

《喷枪作业要素》

7

0

4

«擦拭、干刷作业要索》

J

0

5

《颜色冲稀确认表》

7

0

6

标准件确认程序

7

0

八、对策标准化1:

喷枪作业要素

!

警g涂饰畋枪作业

・*訂[・UA1

♦・人*1•人Attl

JtflW1

AW"

•叫•为1

""•・1

'n

•c/*«•♦«**•••T

.常•■N••冰r♦AC«■

■二卄

九、反省及后续计划

8月I曰至8月31y前六项不L3与总体件均缺陷对比表:

总体缺陷

色黑

流汕

碰划伤

修补不炭

胶印

污染

5.41

1.28

0.56

0.55

0.39

0.35

0.27

•完成了“控制色差”课题推进后,我们选定了“流汕不良

改善”作为2006年I:

段第二轮甜质课题推进。

同时,将色

差课题中余留的问题制定后续改善计划,并跟踪落实。

报告结束!

谢谢大家的聆听!