清洁方法验证操作规程.docx

《清洁方法验证操作规程.docx》由会员分享,可在线阅读,更多相关《清洁方法验证操作规程.docx(13页珍藏版)》请在冰豆网上搜索。

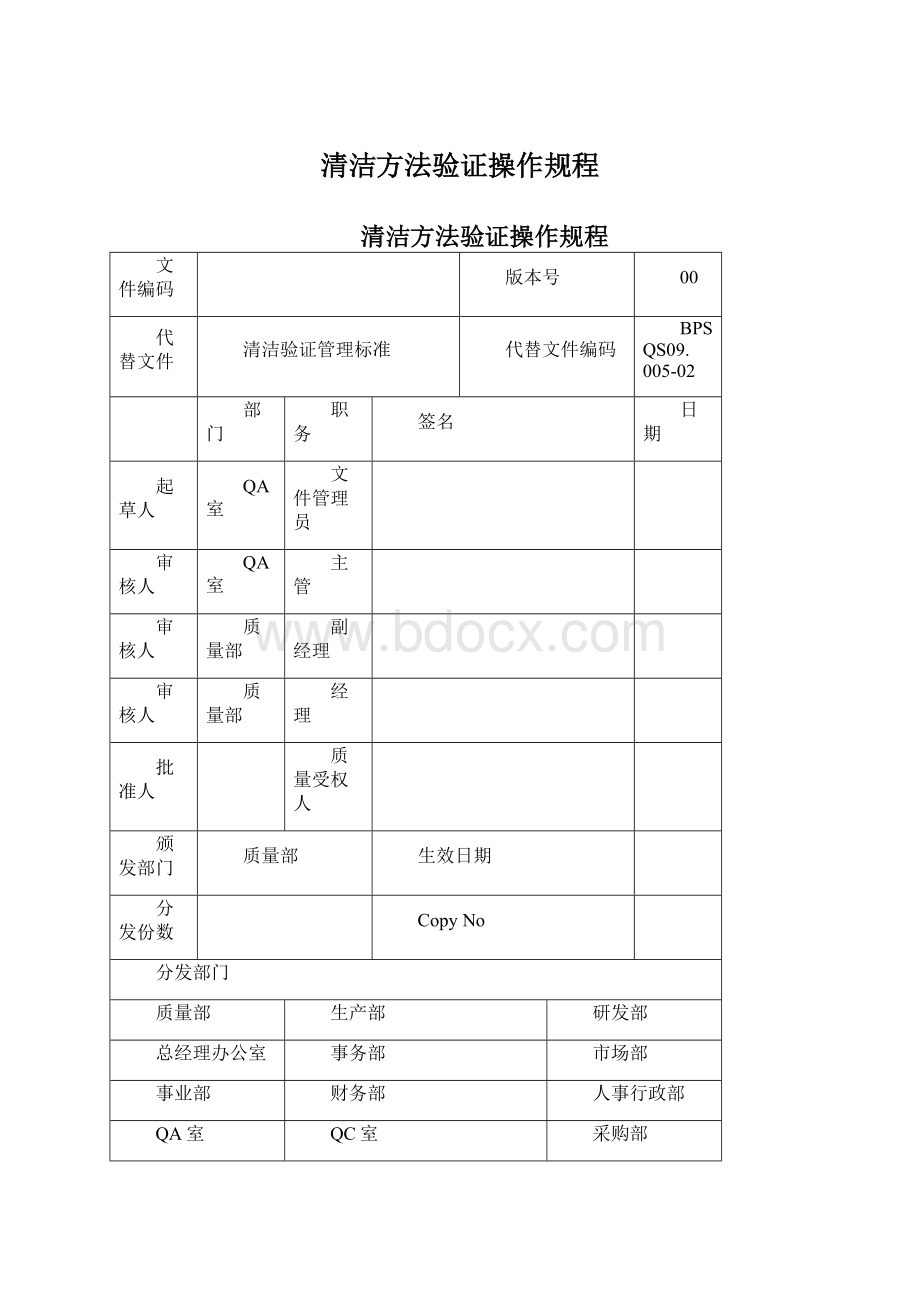

清洁方法验证操作规程

清洁方法验证操作规程

文件编码

版本号

00

代替文件

清洁验证管理标准

代替文件编码

BPSQS09.005-02

部门

职务

签名

日期

起草人

QA室

文件管理员

审核人

QA室

主管

审核人

质量部

副经理

审核人

质量部

经理

批准人

质量受权人

颁发部门

质量部

生效日期

分发份数

CopyNo

分发部门

质量部

生产部

研发部

总经理办公室

事务部

市场部

事业部

财务部

人事行政部

QA室

QC室

采购部

仓储组

试剂盒车间

细胞培养车间

纯化车间

工程设备组

…

1目的

建立一个清洁验证管理标准,使清洁验证工作规范化、标准化和科学化。

2范围

本标准适用于本公司质量管理体系的清洁方法的验证。

3职责

3.1设备直接负责人:

起草设备清洁验证方案、报告;参与清洁验证确保设备按照清洗规程的要求进行相关的验证活动;在引入新设备时负责评佔其对于清洁验证的影响:

确保在符合法规的前提下对系统进行验证和使用;确保系统的终端用户/操作人员接受过相应的培训。

3.2QC:

起草相关分析方法的验证草案和报告;确保按照相关的规程进行分析方法的验证;负责检测清洁验证中的电导率、pH值及Toe。

3.3QA主管:

验证项目主计划和相关验证总结报告的准备和批准;按照验证计划中定义的行为,对相关验证文件批准,例如标记物讣算和选择的文件;特别针对产品质量方面的影响,对验证项LI提供GMP和法规的支持。

3.4体系维护管理员:

确保在清洁验证中出现的偏差、变更、CAPA按照相应的文件执行。

4内容

4.1清洁验证的LI的:

通过试验结果证明所制定的清洗规程能是设备的清洗效果达到洁净的要求,避免产品被残留物料和微生物污染。

防止药品在生产过程中受到污染和交义污染。

4.2清洁验证的定义:

清洁验证是一个需要具有完备证明文件的过程,证明制药行业生产设备的清洁是有效的和一致的。

通常清洁验证包括以下内容:

拟定清洁方式,制定清洁规程、制定验证方案(参照物、取样点、验证合格标准、取样方法和检验方法)实施验证、验证的维护及再验证。

4.3拟定清洁方式,制定清洁规程

4.3.1选定清洁方法,常见的清洁方法有如下儿种:

4.3.1.1手工清洗:

山操作人员拆、擦洗或用高圧水枪清洗,适用于无CIP装置、内部结构复杂的部件,其特点是投入少、但重现性差,可能产生二次污染。

4.3.1.2自动清洗:

由自动控制进行冲洗的清洗,有的带干燥功能,适用于工艺复杂的配制罐及管道系统、专门配置的CIP清洗装置,其特点是重现性好,但若设备构成复朵,有存在死角的风险。

4.3.1.3半自动清洗:

以上两种方式相结合的清洗过程,适用于系统中有结构比较复朵的部件,这些固件以CIP方式可能难以达到清洗要求,需要从系统中拆卸下来清洗,除此之外部分可以实现CIP清洗。

4.3.2清洁效率,清洁效率和流速密切相关,湍流时的清洁效率明显优于层流时的清

洁效率。

雷诺数定义如下:

p:

流体密度

11:

流体流速

d:

特征距离,管道内直径

//:

动态流体黏度

4.3.2.1盲管和垂直管路:

通常为了清洁干净要求管道中水的流速要大于湍流所需要的流速1.52m/s;为了有效和可重复的清洗通常要求管路系统中的分叉口或交接口的L/D〈2.0。

4.3.2.2容器内壁:

通常要求雷诺数N&>2000,使流体在容器内壁达到湍流。

4.3.3CIP清洗中应防止容器底部积水。

4.3.4喷淋球覆盖率检查,喷淋球喷淋时,将溶液喷于容器上部,为确保其能覆盖容器上表面全部位置,应进行喷淋球覆盖率检查。

喷淋球覆盖率检查常用核黃素(维生素B2)覆盖测试检查法,其检查步骤如下:

4.3.4.1把核黄素均匀涂布在设备内表面。

4.3.4.2干燥。

4.3.4.3按照预定的S0P启动CIP进行清洗。

4.3.4.4干燥。

4.3.4.5釆用黑光灯检查。

4.3.4.6合格标准:

无核黄素残留,在黑光灯检查下无荧光。

4.3.5清洁剂的选择,应根据残留物性质选择合适的清洁剂。

碱性较强的清洁剂最好采用在线清洁的方法,避免清洗人员操作时的风险。

清洁剂的选择原则如下:

4.3.5.1高效清洗,具有广谱性。

4.3.5.2不宜提倡使用家用清洁剂(成分\质量\微生物等不确定)。

4.3.5.3选择组分简单\成分含量确定的清洁剂(酸、碱溶液、高猛酸钾溶液)。

4.3.5.4容易检查。

4.3.5.5稳定性好毒性低,使用安全。

4.3.5.6与设备或环境材料的相容性。

4.3.5.7费用较低。

4.3.5.8常见各类清洁剂作用机理如下表:

成分

作用/机理

水

可溶性

碱/酸

碱性/酸性物质,溶解,水解

溶媒

溶解度,增溶作用

表面活性剂

湿润,增溶,乳化,分散

螯合剂

结合钙与铁

助洗剂

增强去垢能力

分散剂

悬浮固体颗粒

氧化剂

氧化作用,杀灭微生物

4.3.6制定清洁规程

4.3.6.1参照设备说明书制定详细的规程,规定每一台设备的清洁程序,以期每个操

作人员都能以可重复的方式对其清洗,并获得相同的清洁效果。

4.3.6.2清洁规程应至少对以下方面做出规定:

4.3.6.2.1时限规定:

生产结束至清洗前的最长时间间隔。

4.3.6.2.2系统拆卸。

4.3.6.2.3预清洁。

4.3.6.2.4清洁剂:

名称、成分、规格。

4.3.6.2.5清洁溶液:

配制方法、浓度、溶液量、配制用水质量。

4.3.6.2.6清洁方式和清洗工艺参数:

时间、温度、流速,压力(CIP)及频次。

4.3.6.2.7消毒或灭菌:

消毒剂浓度、消毒方法、消毒剂用量。

4.3.6.2.8装配:

按说明书、示意图要求装配。

4.3.6.2.9干燥:

明确方式和参数。

4.3.6.2.10检查:

符合设定标准,包括目检。

4.3.6.2.11贮存:

保持设备及系统清洁完好状态的方法,如倒置、放在层流罩下、在线灭菌、规定存放时间。

4.3.6.2.12清洁工具的清洁。

4.3.7分析方法的验证

4.3.7.1取样方法的验证

4.3.7.1.1棉签擦拭法的验证

4.3.7.1.1.1准备一块与设备表面材质相同的板材,如平整光洁的316L不锈钢板。

4.3.7.1.1.2将待检测物溶液定量装入校验的微量注射器。

4.3.7.1.1.3在钢板上涂抹面积一般为25〜lOOtvz/2,3〜6个方块大小。

4.3.7.1.1.4自然干燥或用电吹风温和地吹干不锈钢板。

4.3.7.1.1.5用选定的擦拭溶剂润湿擦拭棉签,按下图所示进行擦拭取样。

4.3.7.1.1.6重复以上步骤3次。

4.3.7.1.1.7将擦拭棉签分别放入棉签管中,加入预定溶剂2~20/h/,超声。

4.3.7.1.1.8用经验证的检验方法检验,计算回收率和回收率的RSD,回收率不低于

50%,回收率RSD应不大于20%,回收率计算公式如下:

RF?

=

测得量

加入量

xlOO%

4.3.7.1.2淋洗水取样方法的验证

4.3.7.1.2.1淋洗的取样方法为根据淋洗水流经设备的线路,选择淋洗线路相对最下游的一个或儿个排水口为取样口。

分别按照微生物检验样品和化学检验样品的取样规程收集清洁程序最后一步淋洗即将结束时的水样。

4.3.7.1.2.2通常淋洗法限度检查不需做回收率验证;定量检查应做回收率验证,可以利用淋洗溶剂冲洗已知量(在限度附近)的分析物确定回收率,回收率通常应不低于95%o

4.3.7.1.3接触碟法,接触碟法适合微生物取样,不需要验证。

优点:

直观;缺点:

微生物超过一定数量后无法计数

4.3.7.1.4在选择取样方法时一是要综合考虑棉签擦拭法和淋洗水取样法的优缺点,二是要考虑所有验证的设备的优缺点,综合以上因素才能达到预期的取样U的和验证效果。

4.3.7.1.4.1棉签擦拭法的优点:

可以对可能用直接方法取样而难于清洁的区域进行评估,从而确立每个单位面积上污染物或残留物的水平;直接反映特殊部位残留物:

干燥的或不溶解的残留物可以通过物理转移方法取样;可灵活选择适半的溶剂适用残留物性质。

4.3.7.1.4.2棉签擦拭法的缺点:

取样材料类型及其对检验数据的影响,因为取样材料可能会干扰检验。

例如,取样签上用的胶合剂会影响对样品的分析;不能接触某些区域;棉签可能对回收率带来影响;由于人匸的操作和抽取的效果,再现性是值得怀疑的。

同时还要考虑的因素包括药签的供应商,擦拭的区域,药签的使用数量,是湿的或干的药签,对药签的处理和擦拭的技术。

4.3.7.1.4.3淋洗水法的优点:

方便;取样面积大;对无法直接取样的系统或不经常拆卸的系统进行取样和评估。

4.3.7.1.4.4淋洗水法的缺点:

受被取样物的溶解性影响,残留物或污染物也许不能溶解。

4.3.7.2检验方法的验证

4.3.7.2.1对用于清洁验证的检验方法的定量要求不必像成品质量检验那样严格,通常的验证项LI包括:

专属性、灵敬度、检测限、精密度、线性范围、回收率试验。

一般要求线性范圉应达到残留物限度的50%〜150%;代表精密度的RSDW10%;回收率可与取样的回收率结合进行。

通常清洗分析方法分为限度检查和定量检查,不同的检查方法验证的参数也不相同。

4.3.7.2.1.1回收率:

回收率的分析方法验证参见4.3.7.1.1o综合回收率不低于75%,回收率的RSD应不大于10%,将测定的回收率中的最低值作为矫正因子f,样品的测定结果除以矫正因子表示样品的实际量。

4.3.7.2.1.2精密度:

精密度系指在规定的条件下,从同一个均匀样品中,经多次取样测定所得结果之间的接近程度。

通常用相对标准偏差(RSD)来表示。

定量检查的RSD应不大于10%o淋洗法和棉签法用于限度检查通常不需要做精密度实验。

4.3.7.2.1.3线性/范围:

线性系指在设计的范围内,测定结果与试样中被测物浓度呈正比关系的程度。

范圉系指能达到一定精密度、准确度和线性,测试方法适用的高低限浓度或量的区间。

定量检查应至少测试5个浓度范围并且包含清洁的最低限和最高限度,线性的相关系数应不低于0.98;浓度范围应达到残留物限度的50%〜150%。

淋洗法和棉签法用于限度检查时不需做线性/范圉验证。

4.3.7.2.1.4检测限和定量限:

检测限系指在确定的试验条件下,试样中被测物能被检测出的最小量;定量限系指在确定的试验条件下,试样中被测物能被准确测定的最小量,其测定结果应具有一定准确度和精密度。

淋洗法和棉签法用于限度检查只需做检测限实验。

通常检测限是指信噪比为3:

1时被分析物的浓度,定量限是指信噪比为10:

1时被分析物的浓度。

4.3.7.2.1.5专属性:

专属性系指在其他成分(如:

杂质、降解产物、相似物等)存在下,分析方法能准确测出被测物的特性。

评价空口溶剂、分析系统、棉签本身是否有干扰,通常釆用的验证方法为:

进针空口溶剂评价溶剂干扰、进样量为0评价系统干扰、进针棉签浸泡的溶剂评价棉签干扰。

4.3.7.2.1.6样品溶液稳定性:

通常样品室温或5°C冰箱冷藏放置24-72小时,测定结果应不低于初始值的90%o

4.3.7.2.1.7系统适用性:

定量检查测定时,应制备2份对照品,对照品一致性检查应为不超过5%;对照品的RSD不应超过10%。

4.3.7.2.1.8限度检查时溶液的进样顺序:

限度检查测定时测定顺序依次为空口溶剂、样品、对照品。

4.4制定验证方案

4.4.1设备的评估,设备评估用来确定哪些设备是多个活性成分共同接触的,即:

共用设备;那些设备是某个产品/活性成分单独使用的设备,即:

专用设备。

该设备评佔将计算出共用设备的产品接触面积以讣算残留限度的接受标准。

评估的一个关键点是确定哪些设备是包括在清洁验证中的,哪些设备是不包括在清洁验证中的。

按照设备接触产品的情况,设备可分为三类:

4.4.1.1产品接触的设备系指直接接触产品的设备,例如:

溶液罐、储存桶。

对于产品接触设备的无效清洁可能造成产品间的交义污染。

4.4.1.2非产品接触的设备系指在生产工艺中涉及,但没有和产品直接接触的设备。

例如:

封闭设备的外表面。

对于非产品接触设备的无效清洁一般不会造成产品间的交义污染。

4.4.1.3非直接或偶然产品接触的设备系指在生产丄艺中涉及,没有和产品直接接触但有可能污染产品的设备。

例如:

冷冻干燥仪或盘式干燥仪的内表面、机械监护装置的内部,还有某些情况下地面、墙面和天花板。

对于非直接产品接触设备的无效清洁有可能造成产品间的交义污染。

4.4.1.4通常清洁验证包括产品接触的设备,不包括非产品接触的设备,非直接产品接触的设备是否包括在内依实际情况而定。

一次性单用途设备(如硅胶管)可不包括在清洁验证中。

4.4.1.5设备表面积的确定

4.4.1.5.1应测定每个设备的产品接触面积,以计算残留限度的接受标准。

4.4.1.5.2产品接触面积测定的准确度应具有实际意义,不必绝对地精确。

可将复杂设备转化成基本儿何图形以便于计算和测量。

4.4.1.5.3测量的原始记录和计•算将作为原始数据进行保存。

4.4.2清洁规程的评估

4.4.2.1口标化合物的选择,一般药品都由活性成分和辅料组成。

对于接触多个产品的共用设备,所有这些残留物都是必须清洁干净的,在清洁验证中不必为所有残留物都制定限度标准并一一检测,因为这是不切实际且没有必要的。

在一定的意义上,清洁的过程是个洛解的过程,因此,通常的做法是从各组分中确定最难清洁(溶解)的物质,以此作为参照物质。

通常,相对与辅料,我们最更关注活性成分的残留,因为它可能直接影响下批产品的质量、疗效和安全性。

4.4.2.1.1口标化合物一般要考虑的特性

4.4.2.1.1.1溶解性风险。

4.4.2.1.1.2毒性、药理。

4.4.2.1.1.3难于清洗,如对设备表面材质有一定附着力。

4.4.2.1.1.4配方,配方中包含难以清洗的油脂、色料或矫正剂的产品(颜色、香味与味道)。

4.4.2.1.1.5生产量高的品种(生产频率高得产品相应的清洗频率)。

4.4.2.1.1.6清洗过程如果使用清洗剂,则其残留物也视为标记物。

4.4.2.2最难清洁部位确认,凡是死角、清洗剂不易接触的部位如带密封圈的管道连接处,压力、流速迅速变化的部位如有歧管或岔管处、管径山小变大、容易吸附残留的部位如内表面不光滑处等,都应视为最难清洁的部位。

4.4.2.3残留限度的讣算和可接受标准

4.4.2.3.1以口检为依据的限度,若设备内表面抛光良好,残留物与设备表面有较大反差,U检能发现低于4“g/c加2的残留。

LI测要求不得有可见的残留物,在每次清洗完后都必须进行检查并对检查结果进行记录,此项检查应该作为清洁验证接受限度的第一个接受标准。

4.4.2.3.2化学残留可接受限度,计算化学残留可接受限度有2种方法:

生物活性(最低日治疗剂量的1/1000)和浓度限度(10PPm)o在考虑可接受残留限度时,应综合考虑两种方法,选择最严格得标准作为清洁验证合格标准。

4.4.2.3.3常用的接受限度标准计算公式如下:

4.4.2.3.3.1基于治疗剂量的计算标准(生物活性可接受限度):

最低日治疗剂量的1/1000计算公式如下:

MDD(Y)xSF

MSCO[mg/kg]最大允许携带量

MSD(X)[活性成分mg]

MDD(Y)[mg]最大日服用量,如每日服用的总片重

106mg与kg的换算因子

SF安全因子,制剂的安全因子一般为1000

4.4.2.3.3.2—般标准(浓度限度)(lOppm),即10〃?

g/kg.

4.4.2.3.3.3基于毒性数据的计算标准,安全量NOEL可基于前一产品(X)的(半数致死量)按照下列公式计算:

唤"("7。

2000

NOEL:

[mg]安全量

LD5o(X)[mg/kg]活性成分的半数致死量

70:

70kg,成人平均体重

2000:

安全参数

基于NOEL,计算前一产品的可接受的每日摄入量(ADI)

NOEL_LD50(X)x70x0.0005

/A/z/=■=■

SF

SF

AD/:

[活性药物成分mg]可接受的每日摄入量

SF:

对于药品,安全因子为1000

如后一产品(Y)最大日剂量(MDD)已知,后一产品(Y)最大日服用量(MDD)中允许携带的前一产品X的最大量(MACO)按以下公式计算:

MACO=

AZ)/xlO°

MDD(Y)

MACO:

[mg/kg]最大允许携带量

ADh[活性药物成分mg]可接受的每日摄入量

10:

mg和kg换算因子

MDD(Y):

[mg]最大日服用量,如每日服用的总片重

4.4.2.3.4清洁剂残留的计算,清洁剂残留限度常用毒性数据计算法,详细见

4.4.2.3.3.3:

如果经风险评估认为合理,清洁剂的残留限度可以用\OEL和ADI之外的方法计算(例如,通过限度测试,如最终淋洗水的总有机碳或电导率)。

4.4.2.3.5辅料残留的标准,通常辅料的清洁限度适用忖测即可,详细见4.4.2.3.1。

4.4.2.3.6微生物水平的确定,清洗的微生物验证可以和清洗的化学验证同步进行。

其限度标准如下:

洁净度级别

表面微生物

接触碟((p55mm)cfii/碟

A

<1

B

5

C

25

D

30

具体操作参考《总有机碳测定操作规程》、《GESievers900便携式总有机碳分析仪操作规程》。

4.4.3.3.1使用Toe测定淋洗液中活性成分残留时,由于无法区分测试到的碳来自前一批产品活性成分、辅料还是清洁剂,这种情况下,测试出来的总有机碳应认为全部来自前一产品的活性成分。

4.4.3.3.2基于MACO的Toe擦拭限度

ECSwabUmil=

MACOxMBSxSAxTocFtxRFrS如xV

MACO[mg/kg]最大允许携带量

MBS[kg]后一产品的最小批量

SA[cm2]:

擦拭面积

TocFr:

目标化合物碳含量,用百分数表示

RF『:

LI标化合物的Toe回收率

S吶[C加勺所有与产品接触的设备总表面积

V[L]:

77疋擦拭稀释溶液的体积(水)

在计算限度时,各参数可考虑从可选的数值中选择“最差条件X例如设备总表面积选择最大数值,而后一产品的批量选择最小的数值,这样计算出的限度也是最严格的。

4.4.3.3.3基于MACO的Toe淋洗限度

_MACOxToeFjxRFrRinseUmii°

Vrinse

MACO[mg]:

最高允许携带量

TocFt:

目标化合物碳含量,用百分数表示

RFf:

U标化合物的Toe回收率

[L]:

淋洗水体积

4.5验证的实施

4.5.1清洁验证实施的基本要求

4.5.1.1设备清洁验证是指从H检、化学和微生物角度试验并证明设备按规定的SOP

清洗后,使用该设备生产时,上批产品及清洗过程所带来的污染符合预期标准。

4.5.1.2清洁验证需作3批。

4.5.1.3验证方案起草人对所有人员进行培训。

4.5.1.4风险评估。

4.5.1.5由经培训人员实施°

4.5.1.6按规程进行清洁过程。

4.5.1.7按方案及取样规程取样。

4.5.1.8按检验方法检验,样品登记和检验记录。

4.5.1.9偏差说明,偏差记录和调查记录,纠正结果。

4.5.1.10有多种后续产品时,最好釆用通用的清洁方法,以简化操作和管理,应考虑因素:

前一品种最小曰剂量(残留的影响)、后续产品的最大曰剂量(安全性考虑)、后续产品的最小批量(残留风险)、最大共享面积(残留风险)。

4.5.1.11如果验证结果达不以预期的标准,说明所采用的清洁方法不完善,则需修改清洁规程并重新进行验证。

4.5.2分组概念,同一个清洁程序可能会应用在不同的产品、工艺和设备上。

在清洁验证时不必正对每个独立的因素分别进行测试,而可以选择一个“最差工艺条件”,(例如:

最难清洁的产品或最难清洁的设备),通过只对“最差条件”进行测试而推断清洁方法对于其他条件同样有效。

这样的操作方式成为“分组”。

4.5.2.1分组时可以考虑一下因素,但不局限于:

4.5.2.1.1剂型

4.5.2.1.2活性成分含量

4.5.2.1.3生产设备

4.5.2.1.4清洁方法

4.5.2.2最差条件的选择包括但不局限于:

4.5.2.2.1待清除物质的溶解性

4.5.2.2.2待清除物质的毒性

4.5.2.2.3设备尺寸和结构

4.6清洁验证的维护和再验证

4.6.1日常监控

4.6.1.1淸洁验证报告一旦批准,淸洁验证即告完成,该淸洁方法即可正式投入使用。

同药品生产工艺过程一样,经验证后,淸洁方法即进入了监控与再验证阶段,应当以实际生产运行的结果进一步考核淸洁规程的科学性和合理性。

4.6.1.2监控的方法一般为肉眼观察是否有可见残留物,必要时可定期取淋洗水或擦拭取样进行化验。

通过日常监控数据的回顾,以确定是否需要再验证或确认再验证的周期。

4.6.2变更管理

4.6.2.1关于产品、设备及规程的任何变更必须遵循《变更控制程序》。

在出现以下情

况之一时,须进行清洁规程的再验证:

4.6.2.1.1引入新产品或取消现有产品

4.6.2.1.2设备、生产工艺或清洁规程的变更

4.6.2.1.3清洁/污染设备保留时间的改变

4.6.2.1.4清洁剂的变更

4.6.2.1.5产品处方的变更

5相关/支持性文件

5.1《pH值测定操作规程》

5.2《电导率测定操作规程》

5.3《总有机碳测定操作规程》

5.4《GESievers900便携式总有机碳分析仪操作规程》

5.5《变更控制程序》

6记录

无。

(注:

本资料素材和资料部分来自网络,仅供参考。

请预览后才下载,期待你的好评与关注!

)