变频器热测试规范.docx

《变频器热测试规范.docx》由会员分享,可在线阅读,更多相关《变频器热测试规范.docx(21页珍藏版)》请在冰豆网上搜索。

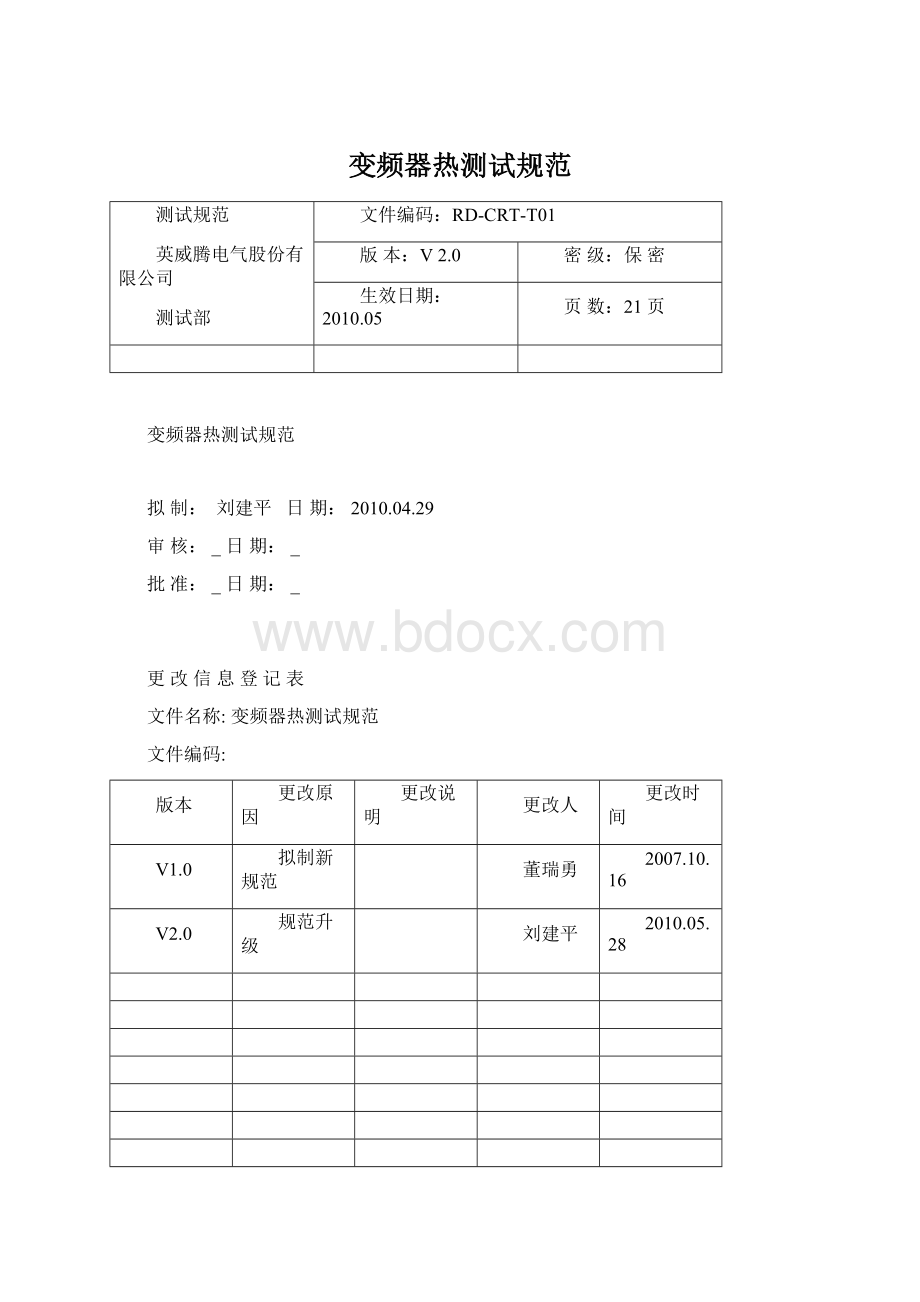

变频器热测试规范

测试规范

英威腾电气股份有限公司

测试部

文件编码:

RD-CRT-T01

版本:

V2.0

密级:

保密

生效日期:

2010.05

页数:

21页

变频器热测试规范

拟制:

刘建平日期:

2010.04.29

审核:

_日期:

_

批准:

_日期:

_

更改信息登记表

文件名称:

变频器热测试规范

文件编码:

版本

更改原因

更改说明

更改人

更改时间

V1.0

拟制新规范

董瑞勇

2007.10.16

V2.0

规范升级

刘建平

2010.05.28

评审会签区:

人员

签名

意见

日期

目录

1、目的4

2、范围4

3、定义4

4、引用标准和参考资料4

5、测试环境5

6、测试设备5

7、热电偶测试点5

7.1驱动电源板测试点选取5

7.2整机的测试点选取6

7.3环境温度测试点位置选取6

7.4测试点的布置7

7.5热电偶的固定9

8、测试项目11

9、测试方法11

9.1驱动电源板温升测试11

9.2额定运行温升测试12

9.3交变式负载温升测试13

9.4过温保护测试14

9.5输入缺相测试14

9.6缓冲电阻温升测试14

10、判定标准15

11、关键器件温升限值要求15

12、测试数据及测试报告16

附件1.热测试报告模板17

附件2.温升数据表格模板17

附件3.红外热像仪(Ti20)操作指导书17

附件4.安捷伦34972A数据采集仪操作指导书17

附录A.温升与环境温度之间的推算关系18

附录B.红外热像仪使用注意事项19

附录C.温升数据表格20

英威腾电气股份有限公司测试技术规范

变频器热测试规范

1、目的

检验我司变频器产品的热设计是否合理,验证器件应用在热应力方面是否满足器件的热应力降额要求。

2、范围

本规范规定了样机的热测试方法,适用于英威腾电气股份有限公司开发的所有变频器产品。

3、定义

●变频器额定运行:

是指变频器工作在额定输入电压和缺省载频下,驱动适配电机50Hz运行,输出额定电流。

●变频器通常工况:

是指变频器用户现场中通常的运行工况,若规格书中无明确界定则为额定运行。

●适配电机:

与变频器同功率或者是大一功率,小一功率的电机。

(不包括电机并联)

4、引用标准和参考资料

(1)GB/T12992-91电子设备强迫风冷热特性测试方法

(2)GB/T12993-91电子设备热性能评定

(3)GB2421电工电子产品基本环境试验规程总则

(4)GB2423电工电子产品基本环境试验规程试验方法

5、测试环境

(1)常温实验室环境

(2)环境试验箱

6、测试设备

(1)34972A型数据采集仪(Agilent安捷伦)

(2)DR230型混合记录仪(YOKOGAWA横河)

(3)Ti20型手持式红外热像仪(FLUKE福禄克)

7、热电偶测试点

7.1驱动电源板测试点选取

7.1.1开关电源关键器件:

输入端整流二极管或桥堆、整流电路限流电阻、滤波电容及电容均压电阻、开关变压器、MOS管、MOS管驱动芯片及芯片启动电阻、原边检流电阻、吸收电路二极管及电阻、副边整流二极管、负载电阻、稳压管、电压反馈的检测光耦及线性稳压芯片等。

7.1.2功能电路关键器件:

输入缺相检测电路中的功率电阻和光耦、母线电压检测电路中的功率电阻和光耦、风扇及接触器的驱动电路中的开关管和光耦、电流检测电路中的稳压芯片及光耦等。

7.1.3主回路PCB铜箔(使用红外热像仪进行预测试,找出温度最高点)。

7.1.4热电偶粘点前,先使用Ti20红外热像仪进行预测试,找出除7.1.1、7.1.2以外的温度较高器件,以及找出各被测器件的温度最高点,再进行热电偶粘点测试。

注:

a)热电偶:

TT-K-30-SLE,K型热电偶线,线径2*0.255mm,红色线为镍-铬合金,黄色线为镍-铝合金,外层绝缘材质耐温-200℃~260℃。

b)热电偶工作端:

与被测器件表面相粘接的一端。

c)热电偶参考端:

与测温仪相连接的一端。

7.2整机的测试点选取

7.2.1主回路功率器件:

整流桥、逆变模块、母线电容及电容均压电阻、上电缓冲电阻、变压器线圈(大功率变频器中)、接触器主触点、铜皮和铜排、交/直流电抗器(内置)、输出电流检测电阻/霍尔、功率模块的温度检测点等。

7.2.2如果被测样机是新设计的产品,或者机器内的驱动电源板和其它单板是新板(未转产或硬件升级)时,在整机测试时还要对7.1.1、7.1.2、7.1.3中的关键器件进行选取测试。

7.2.3对于同一电路中实现相同功能的一类器件(如多个电阻或电容串并联),应选取散热条件相对差、裕量相对小的器件进行测量,选取数量为2个。

7.2.4热电偶粘点前,先使用Ti20红外热像仪进行预测试,找出除7.2.1、7.2.2以外的温度较高器件,以及找出各被测器件的温度最高点,再进行热电偶粘点测试。

7.3环境温度测试点位置选取

按照用户手册中确定的变频器安装方式摆放样机,环境温度的测试点选取在距离被测样机某一侧面几何中心点的80mm处,如下图所示。

环境温度测试点位置(图中红色圆点)

以上是GB/T12992-91标准中所规定的环境温度测试点布置方法。

在实际测试环境中,将热电偶直接放置在空气中时,温度会容易出现波动的现象,因此:

a)在常温环境下进行温升测试时,将环境温度测试点热电偶用温升胶固定在一个小型的专用散热器上,并将散热器固定在温度测试设备上(现公司所使用的测温仪都已将环境测试点热电偶连接到1号通道上)。

在测试时,可将温度测试设备按以上标准大致的位置放置温度测试设备,但要注意温度测试设备的放置不能影响被测样机的散热风道(例如,不能太贴近变频器箱体侧面设计的百叶窗)。

b)当在环境试验箱进行高温环境温升测试时,将环境温度测试点热电偶工作端点上少量的温升胶(如下图),覆盖工作端裸露部分即可,将该热电偶直接放入环境试验箱内,放置位置要尽量避开风口。

环境温度测试点热电偶(环境试验箱内使用)

7.4测试点的布置

7.4.1功率模块(整流桥、IGBT)的测试点应粘在模块的散热基板上,且尽量靠近模块中的功率结点。

7.4.2对于母线电解电容至少选择两个散热条件差的电容进行测试,母线电解电容的测试点要布置在电容的铝外壳上和芯包中心点处。

使用1.5mm或1.7mm规格的钻头在电容顶部接线端子面的中心点处打孔,将热电偶工作端放入到电容芯包的中心点位置进行测试。

测电容铝外壳温度时,要将测试点位置上的电容外层绝缘套管刮开,刮开大小比热电偶工作端大一点即可。

7.4.3半导体功率晶体管管壳温度测试点,应设置在距管芯最近的热点位置上。

7.4.4集成器件的表面温度测试点,应设置在器件表面的中心点(晶圆位置)上。

7.4.5垂直放置的功率电阻器,表面温度测试点应设置在垂直高度的三分之二处;水平放置的功率电阻器,测试点应设置在中间位置。

7.4.6温度临界或对温度敏感的元器件表面温度,一般应在其热点附近布设两个测试点,其值应取大者。

7.4.7铜排的温度测试点,应选取在截面积最小(同一铜排上)的位置,以及两铜排的连接点上。

7.4.8所有的整机温度检测点上,都要布置热电偶测试点,用于温度检测精度测试。

7.4.9其它元器件表面温度测试点的位置,应视其热点情况而定。

以下为部分器件的测试点布置示图,图中红色圆点为热电偶粘点测试位置。

单桥臂整流模块测试点布置

PIM模块测试点布置

单桥臂IGBT模块测试点布置

电解电容测试点布置

温度检测点的测试点布置

注意事项:

a)测试元件表面温度的测点布置的原则,就是将测点布置在元器件温度最高或较高的热点上,这些点通常在距离元件内部发热点最近或散热条件最差的地方。

b)电解电容打孔放入热电偶后,必须用温升胶将孔口密封。

c)电解电容打孔要注意力度,以免钻头绞到芯包中的隔离纸或电极箔片而损坏电容。

d)体积小的电解电容,如同江海CD293系列产品,从电容顶部接线端子面中点打孔时很容易碰到电容内部的电极引出线,所以要从底部的中心点打入。

底部铝壳的厚度约为0.5mm,铝壳到芯包的距离约1mm,使用手持电钻打孔,转速尽量控制到最小,慢慢磨穿电容铝外壳,注意要紧握电钻,避免孔打穿时由于惯力使电钻再往前冲而损坏电容。

7.5热电偶的固定

7.5.1将热电偶工作端焊接成一个圆焊球,焊球表面要光滑、无严重的氧化层,工作端的导线裸露部分控制在2mm以内。

热电偶工作端的焊接

7.5.2测试表面温度时,应保证热电偶工作端与被测表面间紧密接触,使接触热阻最小,以减小测试误差。

而且两者之间是点接触,避免面接触。

7.5.3固定的方法:

将热电偶工作端紧贴被测表面后,用satlonD-3温升胶滴在热电偶工作端上,再用satlon-606催化剂进行固化。

温升胶的用量不能太多,能覆盖热电偶工作端裸露部分,并能起到固定的作用即可,温升胶的用量太多可能会影响元器件的正常散热,特别是对于被测表面较小的元器件。

IGBT模块上热电偶工作端的固定

7.5.4对于被测表面带电的元器件(如铜排),热电偶工作端不能与其直接接触,否则会使测试数据严重不准确,或损坏测温设备,应该与被测表面保持绝缘。

绝缘方法:

先滴一滴satlonD-3温升胶在测试点上,直接用温升胶的瓶嘴将其搅匀、平整,使温升胶厚度最小,用satlon-606催化剂固化,再用温升胶将热电偶工作端固定在先前已固化的温升胶上,使热电偶工作端不与带电表面相接触。

要注意先铺的一层温升胶的厚度和面积,尽量最小,以减小温升误差。

7.5.5在将热电偶导线引出机箱/柜的路径中,用高温胶纸在一些合适的位置将其固定,防止意外拉扯使热电偶探头松动,影响测量精度。

同时还要尽量避免热电耦从风道进气口或出气口引出。

注意事项:

a)SatlonD-3温升胶的软化点是130℃,熔点是175℃。

当被测表面的温度到达130℃以上时,温升胶就会因软化而变形、松动或脱落,对测试结果带来一定的误差。

因此,在对于温度高于130℃的情况下,测试结果不能直接作为判定依据,只能做为参考依据。

b)使用satlon-606催化剂的时候,不需要太用力按压喷头,喷嘴导管不要太靠近温升胶,否则喷射压力会将温升胶吹走或吹起,使温升胶固化后内部形成气泡,热电偶固定不牢,影响测试精度。

8、测试项目

●驱动电源板温升测试

●额定运行温升测试

●交变式负载温升测试

●过温保护测试

●输入缺相测试

●缓冲电阻温升测试

9、测试方法

9.1驱动电源板温升测试

9.1.1常温实验室环境

9.1.1.1在常温实验室环境下,被测单板的摆放位置要避开气流,如空调的循环风等。

9.1.1.2根据7.1选取好测试点,用温升胶将热电偶固定好,并以照片的形式记录各测试点位置。

将热电偶参考端连接至测温仪,记录下测试点与热电耦测试通道的对应关系。

9.1.1.3将开关电源副边各路输出连接至电子负载设备,并根据开发设计人员提供的开关电源技术参数规格,设置电子负载设备的输出参数。

9.1.1.4设置测温仪的各通道配置,注意要正确设置热电偶的类型(目前使用的都是K型),电源板输入Uinnom电压,满载输出,开始温升测试。

观察各测试点测量的温度是否正常。

如发现坏点或温度异常测试点,掉电后重新处理好后再进行测试。

9.1.1.5测温仪设置为自动温度扫描(打印),间隔时间为2分钟。

9.1.1.6温度曲线没有上升的趋势后则认为各测试点的温度已达稳定值,使用Ti20红外热像仪对被测单板进行热成像测试,并保存热成像图,热成像数据中必须包含单板的整体温度分布,以及各测试点的热成像数据。

9.1.1.7温升稳定后要再持续测试20分钟,但温升测试时间不能小于90分钟。

9.1.1.8测温仪再扫描(打印)一组数据后,结束测试。

9.1.1.9被测电源板输入分别调至Uinmin和Uinmax电压,再进行满载温升测试,并记录两种状态下温定稳定后的温升数据和热成像数据。

9.1.2试验箱高温环境

9.1.2.1被测电源板置入QTT-80L可程式湿热箱内,电源板开关电源副边各路输出连接至电子负载设备。

9.1.2.2湿热箱温度设置为40℃,显示温度到达40℃,再经20分钟后,给被测电源板输入Uinnom电压,满载输出,开始温升测试。

9.1.2.3测温仪设置为自动温度扫描(打印),间隔时间为2分钟。

9.1.2.4温升稳定后要再持续测试20分钟,但温升测试时间不能小于2小时。

9.1.2.5测温仪再扫描(打印)一组数据后,结束测试。

注意事项:

温升测试结束后,不要立即停止运行,要让电机空载运行30分钟左右,以免励磁电机过热损坏。

9.2额定运行温升测试

9.2.1常温实验室环境

9.2.1.1将被测样机按工程应用安装方式放置。

对于壁挂式机器,样机必须安装在专用的变频器测试安装架上;对于立柜式机器,样机必须直立放置在木栈板上,木栈板上要垫一层纸皮;对于功率单元(低压),被测单元必须按照整机上的单元安装方向放置。

9.2.1.2根据7.2选取好整机测试点,用温升胶将热电偶固定好,并以照片的形式记录各测试点位置。

将热电偶参考端连接至测温仪,记录下测试点与热电耦测试通道的对应关系。

9.2.1.3设置测温仪的各通道配置,注意要正确设置热电偶的类型(目前使用的都是K型),被测样机连接上适配电机,输入额定电压,缺省参数运行,调节励磁电机电压或对拖机组的运行参数,使被测样机输出额定电流并保持稳定,开始温升测试;观察各测试点测量的温度是否正常,如发现坏点或异常测试点,掉电后重新处理好后再进行测试。

9.2.1.4测温仪设置为自动温度扫描(打印),间隔时间为2分钟。

同时,要记录被测样机的键盘显示温度。

9.2.1.5温度曲线没有上升的趋势后则认为各测试点的温度已达稳定值,温升稳定后要再持续测试20分钟,但温升测试时间不能小于2小时。

9.2.1.6测温仪再扫描(打印)一组温升数据后,停止扫描(打印)。

9.2.1.7使用Ti20红外热像仪对被测样机进行热成像测试,并保存热成像图。

先对从样机外围可见的器件进行热成像测试(如电抗器、母线电解电容等);然后掉电并使用放电电阻对被测样机进行放电,快速将样机的面盖板或其它挡板取下(时间越短,样机温度下降越少),再上电加满载运行,温升稳定后,使用红外热像仪对样机内单板及主回路的各元器件进行热成像测试。

9.2.1.8如果被测样机是G/P合一的机型,将样机设置为P型机,加载使样机输出(P型)额定电流,再按9.2.1.4~9.2.1.7步骤,测试并记录P型机的温升。

9.2.2试验箱高温环境

9.2.2.1被测样机放入KMH-1000RL5可程式快速温变湿热箱内,湿热箱温度设置为40℃,显示温度到达40℃,再经30分钟后,开始温升测试。

9.2.2.2连接上适配电机,输入标准电压,缺省参数运行,调节励磁电机电压或对拖机组的运行参数,使被测样机输出额定电流并保持稳定。

9.2.2.3测温仪设置为自动温度扫描(打印),间隔时间为2分钟。

同时,要记录被测样机的键盘显示温度。

9.2.2.4温升稳定后要再持续测试20分钟,但温升测试时间不能小于2小时。

9.2.2.5测温仪再扫描(打印)一组温升数据后,结束温升测试。

9.3交变式负载温升测试

9.3.1在常温实验室环境下,将被测样机按工程应用安装方式放置。

对于壁挂式机器,样机必须安装在专用的变频器测试安装架上;对于立柜式机器,样机必须直立放置在木栈板上,木栈板上要垫一层纸皮;对于功率单元(低压),被测单元必须按照整机上的单元安装方向放置。

9.3.2根据7.2选取好整机测试点,用温升胶将热电偶固定好,并以照片的形式记录各测试点位置。

将热电偶参考端连接至测温仪,记录下测试点与热电耦测试通道的对应关系。

9.3.3使用两个直流电源设备交替给机组的励磁电机提供定值直流电压,用PLC(或变频器的继电器输出功能)对直流电源设备的输出进行通断控制,使励磁电机电流交变,实现被测样机的负载交变。

9.3.4设置测温仪的各通道配置,注意要正确设置热电偶的类型(目前使用的都是K型),被测样机连接上适配电机,输入额定电压,缺省参数运行,设置PLC或(控制用的)变频器继电器输出参数,使交变间隔时间为10秒,分别调节两个直流电源设备的输出电压,使被测样机100%与120%额定输出交变(平均负载率为110%),开始温升测试;观察各测试点测量的温度是否正常,如发现坏点或异常测试点,掉电后重新处理好后再进行测试。

9.3.5测温仪设置为自动温度扫描(打印),间隔时间为2分钟。

同时,要记录被测样机的键盘显示温度。

9.3.6温度曲线没有上升的趋势后则认为各测试点的温度已达稳定值,温升稳定后要再持续测试20分钟,但温升测试时间不能小于3小时。

9.3.7测温仪再扫描(打印)一组温升数据后,结束温升测试。

9.4过温保护测试

9.4.1在9.2额定运行温升测试完成后,在常温实验室环境下进行过温保护试验。

9.4.2将被测样机散热风扇的电源线插座拔开(自然冷却式被测样机可将其放置在密闭容器内),轻载运行,使被测样机温升缓慢上升直至过温保护。

9.4.3反复进行3次过温保护试验,每次过温保护时要用测温仪扫描(打印)一组温升数据,并记录被测样机的键盘显示温度。

9.5输入缺相测试

9.5.1在9.2额定运行温升测试完成后,在常温实验室环境下进行输入缺相测试。

9.5.2设置功能码将被测样机的输入缺相保护功能屏蔽,被测样机输入端只接线R、S、T中的任意两相,连接上适配电机,输出额定负载,缺省参数运行测试。

9.5.3测温仪设置为自动温度扫描(打印),间隔时间为2分钟。

同时,要记录被测样机的显示温度。

9.5.4持续运行3小时,测温仪再扫描(打印)一组温升数据后,结束温升测试。

9.6缓冲电阻温升测试

9.6.1在常温实验室环境下,进行反复上下电试验,测试缓冲电阻的温升。

9.6.2采用反复上下电测试工装是进行测试,上电时间设为10秒,放电时间设为50秒(测试工装带放电电阻),被测样机设置上电自动运行,不需要带负载。

9.6.3对被测样机主回路缓冲电阻进行热电偶粘点测试温升。

9.6.4测试时间为4小时,测试结束前用测温仪扫描(打印)缓冲电阻的温升数据。

10、判定标准

10.1额定负载和交变负载工作条件下测试,器件的温度或者温升降额应满足器件使用要求。

10.2过温保护动作点在设计误差范围内,器件的温度或温升降额满足器件使用要求,且过温保护测试后应无器件损坏。

10.3输入缺相工作条件下测试,被测样机应无故障、无器件损坏。

10.4反复上下电测试,被测样机应无故障,缓冲电阻自身不能损坏且不能导致周边异常。

11、关键器件温升限值要求

在变频器内部存在很多种类型的器件,由于不同的器件其所能承受的温度上限不同,因而在实际温升测试时,应该设置不同的温度限值。

序号

器件名称

温度限值

异常温度限值

备注

1

IGBT模块

40度

结温计算不超过120度

只有超过40度后才计算结温具体计算方法参见器件手册

2

整流桥模块

40度

结温计算不超过120度

同上

3

大电解电容

(母线电容)

25度(85度电容)

40度(105度电容)

25度(85度电容)

45度(105度电容)

该电容温升以其芯包温度为准,超出限值时要计算电容寿命。

4

小电解电容

40度

40度

该温度为电容外壳温度

5

插件电阻

60度

60度

6

贴片电阻、电容

50度

50度

7

IC

40度

40度

为IC表面最热点温度

8

MOS管

50度

50度

MOS管最热点

9

变压器

40度

50度(正常过载)

80度(安规过载)

无论是线包还是磁芯都不能超过

10

霍尔

25度

25度

最热点温度

11

电抗器/电感

40度(机箱内部)

50度(正常过载)

80度(安规过载温度)

最热点温度

12

铜排和铜皮

40度(与模块连接点)

60度(其它铜排和铜皮)

40度(与模块连接点)

60度(其它铜排和铜皮)

最热点温度

12、测试数据及测试报告

12.1热成像数据

在测试报告中要求有经过处理的热成像图片,包括在图像中标出温度最高点和对应发热严重区的平均温度值,以图像格式导出热成像。

原始的热成像集合要求作为附件归档。

12.2测温仪数据

12.2.1各热电偶测试点的分布位置图。

测试点的分布位置要以照片的形式记录,无法拍照的位置,要以画图的方式标示测试点的分布位置。

12.2.2元器件温升数据。

各测试点的温升数据结果要以统一的表格形式呈现。

12.2.3元器件温升曲线图。

根据安捷伦34972A型数据采集仪的温度测试数据,在其上位机软件中制作并导出温升曲线图。

(热测试报告格式请参见附件1.热测试报告模板

温升数据记录表格格式请参见附件2.温升数据表模板)

附件1.热测试报告模板

附件2.温升数据表格模板

附件3.红外热像仪(Ti20)操作指导书

附件4.安捷伦34972A数据采集仪操作指导书

附录A.温升与环境温度之间的推算关系

由于在进行变频器温升试验时,基本上都是在常温实验室环境下进行测试,其实际换算到40℃环境温度时,其对应的元器件的实际温度不能简单地只加上40℃与室温的差,而应通过以下的图表换算得来。

示例:

若在+20℃自由空气中,物体耗散一定功率后表面温度达到+70℃时,在+55℃的环境温度中,其耗散相同的功率时,表面温度是多少?

从Ta(周围温度)尺上的+20℃到Tc(试验样品表面温度)尺上的+70℃之间画一条直线,记下其与枢轴线的交点,然后从Ta尺上+55℃点到枢轴线上记录下的交点画一条直线,并延长至Tc尺上,得出新交点为+98℃,这就是所求+55℃环境温度中的物体表面温度。

附录B.红外热像仪使用注意事项

1:

所有物体都反射、透射和辐射能量。

只有发射的能量表示物体的温度。

使用红外热像仪测量的精度取决于发射率(ε)和反射温度补偿(RTC)的设置是否恰当,非金属和涂过漆的或重度氧化的金属体的发射率较高,发光金属体的发射率较低,发射率低的物体对它们的热环境有较高的反射。

发射率低于0.6的测量是不可靠的,既使正确地设置了发射率值。

2:

红外热像仪只能测量被测物体的表面温度,无法测量电感内部线圈的温度或电解电容的芯子温度,人眼无法看到的位置,基本上红外热像仪就无法测量,只能通过热电偶进行测量。

3:

发射率小于0.9,仪器要垂直对准被测表面进行测