材料的烧结.doc

《材料的烧结.doc》由会员分享,可在线阅读,更多相关《材料的烧结.doc(36页珍藏版)》请在冰豆网上搜索。

第八章材料的烧结

烧结是粉末冶金、陶瓷、耐火材料、超高温材料等部门的一个重要工序。

烧结的目的是把粉状物料转变为致密体。

这种烧结致密体是一种多晶材料,其显微结构由晶体、玻璃体和气孔所组成,烧结过程直接影响显微结构中的晶粒尺寸和分布、气孔尺寸和分布以及晶界体积分数……。

无机材料的性能不仅与材料组成(化学组成和矿物组成)有关,还与材料的显微结构有密切的关系,如果有配方相同而晶粒尺寸不同的两个烧结体,由于晶粒在长度或宽度方向上某些参数的叠加,晶界出现的频率不同从而引起材料性能的差异。

材料的断裂强度(σ)与晶粒尺寸(G)有以下函数关系:

σ=f(G-1/2)

细小晶粒有利于强度的提高。

材料的电学和磁学参数在很宽的范围内受晶粒尺寸的影响。

为提高导磁率希望晶粒择优取向,要求晶粒大而定向。

除晶粒尺寸外,显微结构中的气孔常成为应力的集中点而影响材料的强度;气孔又是光散射中心而使材料不透明;气孔又对畴壁运动起阻碍作用而影响铁电性和磁性等,而烧结过程可以通过控制晶界移动而抑制晶粒的异常生长或通过控制表面扩散、晶界扩散和晶格扩散而充填气孔,用改变显微结构的方法使材料性能改善。

因此,当配方、原料粒度、成型等工序完成以后,烧结是使材料获得预期的显微结构以使材料性能充分发挥的关键工序。

由此可见,了解粉末烧结过程的现象和机理,了解烧结动力学及影响烧结因素对控制和改进材料的性能有着十分重要的实际意义。

第一节烧结的基本概念

一、烧结的特点

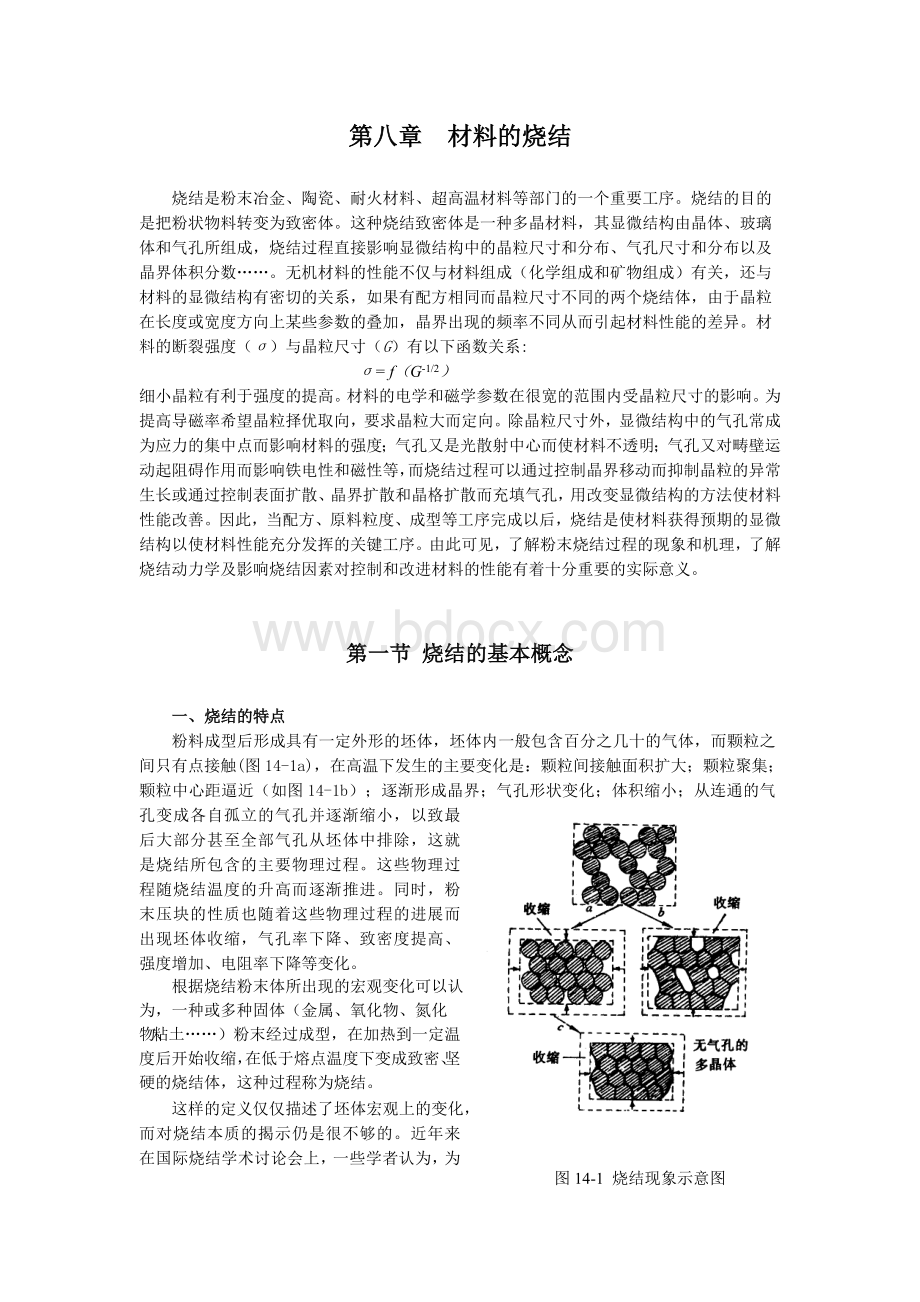

粉料成型后形成具有一定外形的坯体,坯体内一般包含百分之几十的气体,而颗粒之间只有点接触(图14-1a),在高温下发生的主要变化是:

颗粒间接触面积扩大;颗粒聚集;颗粒中心距逼近(如图14-1b);逐渐形成晶界;气孔形状变化;体积缩小;从连通的气孔变成各自孤立的气孔并逐渐缩小,以致最后大部分甚至全部气孔从坯体中排除,这就是烧结所包含的主要物理过程。

这些物理过程随烧结温度的升高而逐渐推进。

同时,粉末压块的性质也随着这些物理过程的进展而出现坯体收缩,气孔率下降、致密度提高、强度增加、电阻率下降等变化。

根据烧结粉末体所出现的宏观变化可以认为,一种或多种固体(金属、氧化物、氮化物、粘土……)粉末经过成型,在加热到一定温度后开始收缩,在低于熔点温度下变成致密、坚硬的烧结体,这种过程称为烧结。

图14-1烧结现象示意图

这样的定义仅仅描述了坯体宏观上的变化,而对烧结本质的揭示仍是很不够的。

近年来在国际烧结学术讨论会上,一些学者认为,为了揭示烧结的本质,必须强调粉末颗粒表面的粘结和粉末内部物质的传递和迁移。

因为只有物质的迁移才能使气孔充填和强度增加。

他们研究和分析了粘着和凝聚的烧结过程后认为,由于固态中分子(或原子)的相互吸引,通过加热,使粉末体产生颗粒粘结,经过物质迁移使粉末体产生强度并导致致密化和再结晶的过程称为烧结。

由于烧结体宏观上出现体积收缩,致密度提高和强度增加,因此烧结程度可以用坯体收缩率、气孔率、吸水率或烧结体的体积密度与理论密度之比(相对密度)等指标来衡量。

烧结与烧成。

烧成包括多种物理和化学变化。

例如脱水、坯体内气体分解、多相反应和熔融、溶解、烧结等。

而烧结仅仅指粉料成型体经加热而致密化的简单物理过程,显然烧成的含义及包括的范围更宽,一般都发生在多相系统内。

而烧结仅仅是烧成过程中的一个重要部分。

烧结和熔融。

烧结是在远低于固态物质的熔融温度下进行的。

烧结和熔融这两个过程都是由原子热振动而引起的,但熔融时全部组元都转变为液相,而烧结时至少有一个组元是处于固态的。

烧结与固相反应。

这两个过程均在低于材料熔点或熔融温度之下进行的。

并且在过程的自始至终都至少有一相是固态。

两个过程的不同之处是固相反应必须至少有两个组元参加(如A和B),并发生化学反应,最后生成化合物AB。

AB的结构与性能不同于A与B。

而烧结可以只有单组元,或者两组元参加,但两组元之间并不发生化学反应。

仅仅是在表面能驱动下,由粉末体变成致密体。

从结晶化学观点看,烧结体除可见的收缩外,微观晶相组成并未变化,仅仅是晶相显微组织上排列致密和结晶程度更完善。

当然随着粉末体变为致密体,物理性能也随之有相应的变化。

实际生产中往往不可能是纯物质的烧结。

例如纯氧化铝烧结时,除了为促进烧结而人为地加入一些添加剂外,往往“纯”原料氧化铝中还或多或少含有杂质。

少量添加剂与杂质的存在,就出现了烧结的第二组元、甚至第三组元,因此固态物质烧结时,就会同时伴随发生固相反应或局部熔融出现液相。

实际生产中,烧结、固相反应往往是同时穿插着进行的。

二、烧结过程推动力

粉末状物料经压制成型后,颗粒之间仅仅是点接触,可以不通过化学反应而紧密结合成坚硬的物体,这一过程必然有一推动力在起作用。

粉料在粉碎与研磨过程中消耗的机械能以表面能形式贮存在粉体中,又由于粉碎引起晶格缺陷,据测定MgO通过振动磨研磨12Omin后内能增加lOkJ/mol。

一般粉末体表面积在1-lOm2/g,由于表面积大而使粉体具有较高的活性,粉末体与烧结体相比是处在能量不稳定状态。

任何系统降低能量是一种自发趋势。

根据近代烧结理论的研究认为:

粉状物料的表面能大于多晶烧结体的晶界能,这就是烧结的推动力。

粉末体经烧结后晶界能取代了表面能,这是多晶材料稳定存在的原因。

粒度为1微米的材料烧结时所发生的自由能降低约8.3J/g。

而α-石英转变为β-石英时能量变化为1.7kJ/mol,一般化学反应前后能量变化达2OOkJ/mol。

因此烧结推动力与相变和化学反应的能量相比还是极小的。

所以烧结在常温下难以进行,必须对粉末体加以高温,才能促使粉末体转变为烧结体。

目前常用晶界能γGB和表面能γSV的比值来衡量烧结的难易,某材料的γGB/γSV愈小愈容易烧结,反之难烧结。

为了促进烧结必须使γSV>>γGB。

一般Al2O3粉的表面能约为lJ/m2,而晶界能为0.4J/m2,两者之差较大比较容易烧结。

而一些共价键化合物(例如Si3N4、SiC、AlN等),它们的γGB/γSV之比值高,烧结推动力小,因而不易烧结。

清洁的Si3N4粉末γSV为1.8J/m2,但它极易在空气中被氧污染而使γSV降低;同时由于共价键材料原子之间强烈的方向性而使晶界能γGB增高。

对于固体表面能一般不等于其表面张力,但当界面上原子排列是无序的,或在高温下烧结时,这两者仍可当作数值相同来对待。

粉末体紧密堆积以后,颗粒间仍有很多细小气孔通过,在这些弯曲的表面上由于表面张力的作用而造成的压力差为:

ΔP=2γ/r(14-1)

其中γ——粉末体表面张力;r——粉末的球形半径。

若为非球形曲面,可用两个主曲率半径r1和r2表示:

ΔP=γ/(1/r1+1/r2)(14-2)

以上两个公式表明,弯曲表面上的附加压力与球形颗粒(或曲面)的曲率半径成反比,与粉料表面张力成正比。

由此可见,粉料愈细,由曲率而引起的烧结动力愈大。

若有Cu粉颗粒,其半径r=l0-4cm,表面张力γ=1.5N/m,由(14-1)式可以算得ΔP=2γ/r=3×106J/m。

由此可引起体系每摩尔自由能变化为:

dG=VΔP=7.lcm3/mol×3×106J/m=21.3J/mo1

由此可见,烧结中由于表面能而引起的推动力还是很小的。

三、烧结模型

烧结是一个古老的工艺过程,人们很早就利用烧结来生产陶瓷、水泥、耐火材料等,但关于烧结现象及其机理的研究还是从1922年才开始的。

当时是以复杂的粉末团块为研究对象。

直至1949年,库津斯基(G.C.Kuczynski)提出孤立的两个颗粒或颗粒与平板的烧结模型,为研究烧结机理开拓了新的方法。

陶瓷或粉末冶金的粉体压块是由很多细粉颗粒紧密堆积起来的,由于颗粒大小不一,形状不一、堆积紧密程度不一,因此无法进行如此复杂压块的定量化研究。

而双球模型便于测定原子的迁移量,从而更易定量地掌握烧结过程并为进一步研究物质迁移的各种机理奠定基础。

G.C.Kuczynski提出粉末压块是由等径球体作为模型。

随着烧结的进行,各接触点处开始形成颈部,并逐渐扩大,最后烧结成一个整体。

由于各颈部所处的环境和几何条件相同,所以只需确定二个颗粒形成的颈部的成长速率就基本代表了整个烧结初期的动力学关系。

在烧结时,由于传质机理各异而引起颈部增长的方式不同,因此双球模型的中心距可以有二种情况,一种是中心距不变(如图14-2(A));另一种是中心距缩短(如图14-2(B))。

图14-2介绍了三种模型,并列出了由简单几何关系计算得到的颈部曲率半径ρ,颈部体积V,颈部表面积A与颗粒半径r和接触颈部半径x之间的关系(假设烧结初期r变化很小,x>>ρ)。

以上三个模型对烧结初期一般是适用的,但随着烧结的进行,球形颗粒逐渐变形,因此在烧结中、后期应采用其它模型。

图14-2烧结模型

描述烧结的程度或速率一般用颈部生长率x/r和烧结收缩率⊿L/L0来表示,因实际测量x/r比较困难,故常用烧结收缩率⊿L/L0来表示烧结的速率。

对于模型(A)虽然存在颈部生长率x/r,但烧结收缩率⊿L/L0=0;对于模型(B),烧结时两球靠近,中心距缩短,设两球中心之间缩短的距离为⊿L,如图14-3所示。

则:

式中的L0为两球初始时的中心距离(2r),烧结初期很小,,则上式变为:

图14-3两球颈部生长示意图

式中的负号表示⊿L/L0是一个收缩过程,所以上式可写为:

第二节固相烧结

单一粉末体的烧结常常属于典型的固态烧结。

固态烧结的主要传质方式有:

蒸发-凝聚、扩散传质等。

一、蒸发-凝聚传质

在高温过程中,由于表面曲率不同,必然在系统的不同部位其饱和蒸气压是不同的,于是通过气相有一种传质趋势,这种传质过程仅仅在高温下蒸气压较大的系统内进行,如氧化铅、氧化铍和氧化铁的烧结。

这是烧结中定量计算最简单的一种传质方式,也是了解复杂烧结过程的基础。

蒸发-凝聚传质采用的模型如图14-4所示。

在球形颗粒表面有正曲率半径,而在两个颗粒联接处有一个小的负曲率半径的颈部,根据开尔文公式(14-3)可以得出,物质将从饱和蒸气压高的凸形颗粒表面蒸发,通过气相传递而凝聚到饱和蒸气压低的凹形颈部,从而使颈部逐渐被填充。

根据图14-4所示,球形颗粒半径r和颈部半径x之间的开尔文关系式:

(14-3)

式中P1为曲率半径为ρ处的饱和蒸气压;P0为球形颗粒表面的饱和蒸气压;γ为表面张力;d为密度。

图14-4蒸发-凝聚传质

(14-3)式反映了蒸发-凝聚传质产生的原因(曲率半径差别)和条件(颗粒足够小时压差才显著)。

同时也反映了颗粒曲率半径与相对饱和蒸气压差的定量关系。

几种材料的曲率半径、蒸气压差关系如表4-5所示。

从表中可以看出只有当颗粒半径在lOμm以下,饱和蒸气压差才较明显地表现出来。

而约在5μm以下时,由曲率半径差异而引起的压差己十分显著,因此一般粉末烧结过程较合适的粒度至少为lOμm。

在(14-3)式中,由于压力差P0-P1是很小的,由高等数学可知,当y充分小时,ln(l十y)≈y,所以

lnP1/P0=ln(l十⊿P/P0)≈⊿P/P0

又由于x>>ρ,所以(14-3)式又可写作:

(14-4)

式中⊿P为负曲率半径颈部和接近于平面的颗粒表面上的饱和