翻译中文.docx

《翻译中文.docx》由会员分享,可在线阅读,更多相关《翻译中文.docx(14页珍藏版)》请在冰豆网上搜索。

翻译中文

制动系统

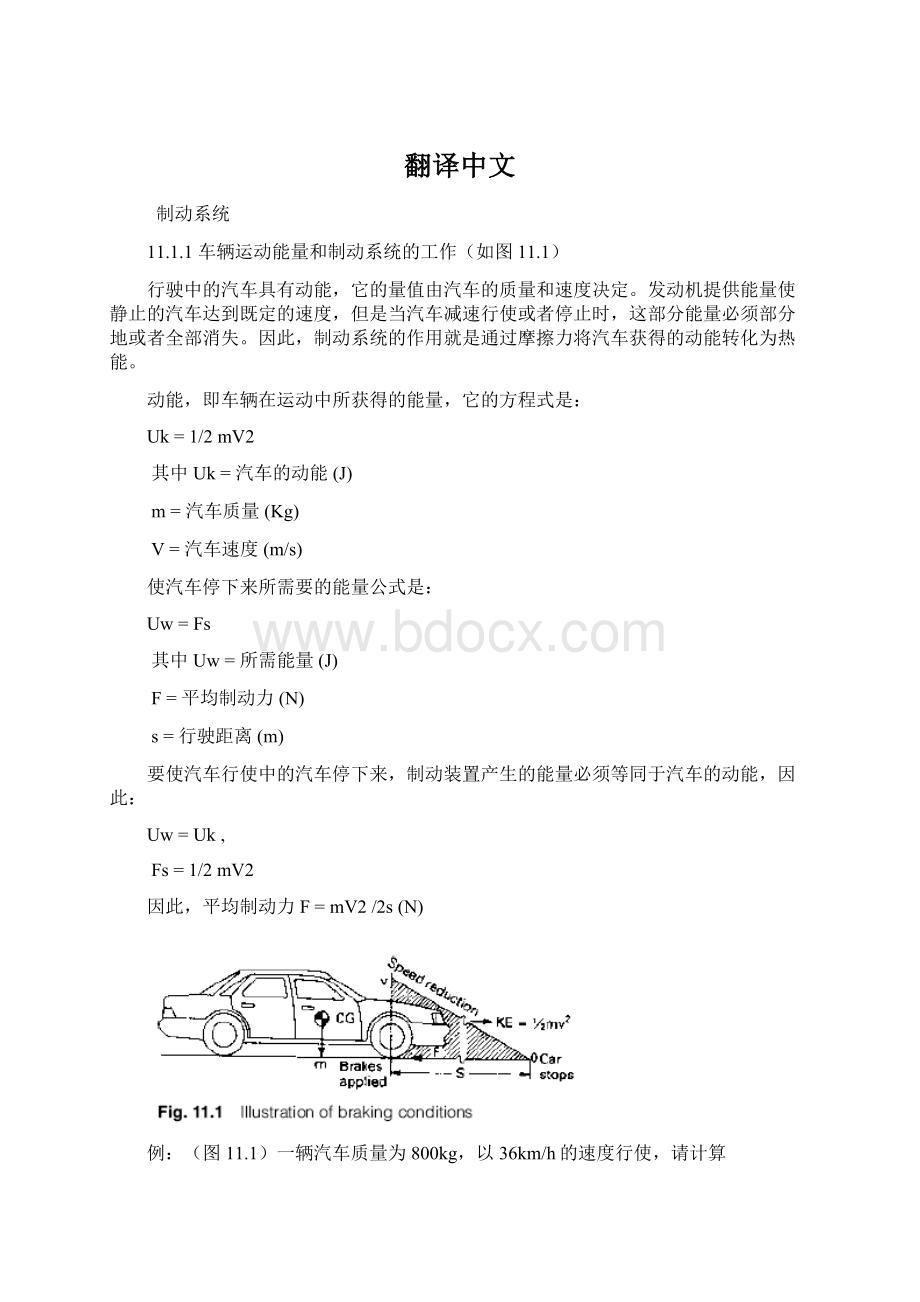

11.1.1车辆运动能量和制动系统的工作(如图11.1)

行驶中的汽车具有动能,它的量值由汽车的质量和速度决定。

发动机提供能量使静止的汽车达到既定的速度,但是当汽车减速行使或者停止时,这部分能量必须部分地或者全部消失。

因此,制动系统的作用就是通过摩擦力将汽车获得的动能转化为热能。

动能,即车辆在运动中所获得的能量,它的方程式是:

Uk=1/2mV2

其中Uk=汽车的动能(J)

m=汽车质量(Kg)

V=汽车速度(m/s)

使汽车停下来所需要的能量公式是:

Uw=Fs

其中Uw=所需能量(J)

F=平均制动力(N)

s=行驶距离(m)

要使汽车行使中的汽车停下来,制动装置产生的能量必须等同于汽车的动能,因此:

Uw=Uk,

Fs=1/2mV2

因此,平均制动力F=mV2/2s(N)

例:

(图11.1)一辆汽车质量为800kg,以36km/h的速度行使,请计算

a)汽车所获得的动能

b)让汽车在20米处停下所需要的平均制动力

a)V=36×1000/60×60=10m/s

动能=1/2×800×102

b)停车所需能量=汽车动能的变化

Fs=1/2mV2

20F=40000

因此F=40000/20=2000N=2kN

11.1.2制动系统停车距离和效能

制动意味着产生一种动能与汽车运动的方向反向运动,因此,降低汽车速度或者停止汽车运动所产生的力,就是制动力。

汽车的制动效能即是制动力与汽车质量的百分比。

制动效能=制动力/汽车质量×100%

当制动力与汽车质量相等是,制动效能就达到了100%。

但由于汽车对路面的抓力不够,制动效能一般都低于100%。

制动效能与摩擦系数相似。

摩擦系数,即正常路面与摩擦力的比率。

即:

摩擦系数=摩擦力/正常路面

即:

μ=F/N

即η=F/N=μ

其中μ=摩擦系数

η=制动效能

F=摩擦力

N=正常路面

因此,100%制动效能等于摩擦系数等于1.

即η(100%)=F/N=μ=1

11.1.3测定制动停车距离(如图11.1)

可粗略的估计,假使制动系统100%工作,那么制动系统的效能则由动能决定。

即V2=U2+2gs

其中U=最初刹车速度(m/s)

V=最终速度(m/s)

g=重力加速度(9.81m/s)

s=停车距离(m)

如果汽车的最终速度为0,(即V=0)那么0=U2+2gs

并且s=U2/2g=U2/2×9.81=U2/20

将km/h转化为m/s;

U(m/s)=1000/(60×60)U=0.28U(km/h)

因此s=(0.28U)2/2g=(0.28)2U2/2×9.81=0.004U2(m)

例一辆汽车以60km/h的速度行驶,计算它的最小停车距离。

停车距离s=0.004U2(m)=0.004×602=14.4m

11.1.4测定制动效能(如图11.1)

制动效能可以从动能公式和使汽车停止所需能量公式中得出来。

使F=制动力μ=摩擦系数

W=汽车的重力(N),U=最初刹车速度(m/s)

m=汽车速度(kg),s=刹车距离(m),

η=制动效能.

然后列出等式

Fs=1/2mV2

但是m=W/g

因此Fs=WU2/2gs=WU2/2Fg

但F/W=μ=η

因此s=U2/2gηsoη=(U2/2gs)×100

并且U(m/s)=0.28U(km/h)

因此η=[(0.28U)2/(2×9.81s)]×100=0.4(U2/s)%

例一辆汽车以60km/h的速度行驶,要使其在20米的距离出停下,计算它的刹车效能。

η=0.4U2/s=0.4×602/20

因此η=72%

下表是根据不同的行车速度和刹车效能所的出的不同的刹车距离。

表11.1不同的速度与刹车效能所得出的刹车距离

表11.2不同路面的附着系数

11.1.5附着系数

停车距离很大程度上受到轮胎面与路面的相互作用的影响。

减速力与轮胎的垂直负荷之间的关系即是附着系数(μa)。

这与摩擦系数非常相似,摩擦系数即是一个表面滑行过两一个表面是所产生的摩擦力的系数。

但对于正确刹车的轮胎来说,摩擦系数通常会在汽车停止时达到最高值,同时获得最大的延迟阻力。

一些典型的不同路面下的附着系数早期表中已经给出。

11.2刹车蹄与衬垫装置

11.2.1自增力式刹车蹄

鼓式制动器里面有两个半圆形的蹄片,蹄片里面装置有摩擦材料,这与制动底板里的摩擦面相符。

蹄片被安置在后面的金属板(有时也叫扭矩金属板)上,在蹄片最低端的支承支枢板和楔形拱座之间,并且在蹄片的最顶端有凸轮轴或者是液压活塞型轮缸。

在图11.2中,以两个相对的箭头代表轮缸,以蹄片中间的两个小部件代替刹车片。

当制动底板以顺时针方向运转时,蹄片顶端会产生一个扩张力Fe,制动底板内部也会产生一个反作用力N,它组织蹄片的膨胀。

因此,当制动底板滑过衬片时,在每个摩擦面之间会产生一个切向摩擦力Ft=μN。

摩擦力产生在蹄片右端,并且向与蹄端力Fe相同的方向运动,蹄端力是帮助蹄片向制动底板运动的一个力,因此,在实际上,蹄端力上升到最初的扩张力至上。

蹄端力的增长与制动蹄张开输入力是刚性的随机系统,并且产生自增力或随机性的运动的蹄片被称作领蹄。

即FL=Fe+Fs,

其中FL=领蹄合力

同样,考虑到左蹄(图11.2),摩擦力Ft趋向于抵消一些蹄端力Fe。

这就产生了有效的蹄端力,并且小于制动蹄张开输入力。

因而产生了蹄端力的减少,,并且最初输入的蹄端力被认为是无效的。

不能够进行自增力的装置被叫做从蹄。

即FT=Fe-Ft

其中FT=从蹄合力

自激性运动的重要性受到摩擦表面温度,湿度,摩擦系数和磁鼓运转速度的影响。

磁鼓运转方向的改变引起领蹄和从蹄刺激性能的对调。

因此,领蹄和从蹄就各自变成了从蹄和领蹄。

图11.2中的装置被称为领从蹄鼓式制动器。

如果蹄片缓慢地运转到外端而不是蹄片中断,此装置会更简单的获得更多的自激性运动。

11.2.2缓冲轮和制动鼓装置

最大的车轮转矩受到轮胎滑差的限制。

公式为:

Tw=μaWR(Nm)

其中Tw=车轮缓冲转矩(Nm)

μa=粘附系数

W=轮胎上的垂直压力(N)

R=车轮转动半径(m)

同样,制动鼓上所产生的转矩通常被用在摩擦面与磁鼓中的摩擦力中,并且使轮胎处于静止的状态。

公式为:

TB=μNr(Nm)

其中TB=制动鼓转矩(Nm)

μ=摩擦面和磁鼓之间的摩擦系数

N=摩擦面与磁鼓之间的径向力(N)

r=磁鼓半径(m)

轮胎和磁鼓的转矩应该与轮胎滑差相等,但它们的运动方向是相反的。

因此,它们必须相等。

即TB=Tw

μNr=μaWR

因此摩擦面与磁鼓之间的径向力N=μaWR/μr(N)

例一辆汽车轮胎半径为0.2米,并且负重5000N,在普通路面上的粘附系数为0.8。

如果磁鼓半径为0.1米,摩擦面与磁鼓之间的摩擦系数为0.4,测定摩擦面与磁鼓之间的径向力。

N=μaWR/μr=(0.8×5000×0.2)/(0.4×0.1)=20000N=20kN

11.2.3蹄片与制动因数

设置制动系统,一个较低的操纵力便能产生一个较高的制动力,这就获得了一个高自激性运转或随机运转。

这种理想性能的获得是以稳定性为代价的,因为任何不相称的摩擦力的变化对转矩的输出都会有影响。

一个带有低自激性的制动系统,根据制动力获得较高的运转力时,在运行中是稳定的,并且很少会收到摩擦力变化的影响。

每一个蹄片的运转力或自激性性能的增长被称为蹄片系数。

蹄片系数S是磁鼓所产生的切向的力Ft与蹄端力Fe之间的比率。

即蹄片系数=磁鼓切向力/蹄端力

S=Ft/Fe

不同的蹄片之间的组合产生一个制动系数B,这也就是每个单独的制动系数,例如,领蹄和从蹄,两个领蹄,两个从蹄等等。

制动系数=蹄片系数的总和

即B=(SL+ST),2SL,2STand(Sp+Ss)

11.2.4鼓式蹄片设置(如图11.3a-c)

领从蹄式制动系统(如图11.3(a))

如果一个单缸双活塞型扩充器设置在两个蹄片之间,相反的蹄片之间会对既定的拱座有一个反作用力,然后,领蹄对磁鼓的反作用力的方向是向前运转的方向,然而,从蹄是反方向运转的,因此就对摩擦力的推力便小了。

比如,一个制动装置的影响等于对调运转所产生的影响。

后轮制动混合了一些其他类型的手动制动装置,这通常是领从蹄式制动装置的一部分。

两个领蹄式制动(图11.3(b))

通过装置一对正好相对的双活塞扩充器,其中每个活塞都指向磁鼓运转的方向,并且,当施加液压时,磁鼓在摩擦面上的摩擦力推动蹄片向与蹄端活塞力的方向运动,由此,便引起蹄片的自激性运转。

这样的设计就是一个双领蹄磁鼓型制动系统。

正好相反,制动力的减小是由推力所决定的,这也产生了活塞顶端的一个作用力,两个蹄片都受到影响,然后有一个从属的作用力。

双领蹄式制动系统很有可能是前轮制动的商务车中最受欢迎的一种。

双从蹄式制动系统(图11.3(c))

如果现在两个单一独立的汽缸被安置在上下两个蹄片之间,那么两个活塞之间会相互抵销磁鼓持续向前运转所产生的力,并且,因此产生的衬片的推力会小于每一个蹄片的推力,这也就是所说的消极伺服状态。

因此,有这种输出装置的制动系统就是双从蹄制动系统。

当制动系统要求衬片的稳定性时通常会选用这种装置,并且相对于一个既定的输入蹄端力来说,伺服式助力器能够抵消由此产生的低推力。

。

双从蹄式制动系统有两个优势,一是与双领蹄式制动系统有相同的制动效应,二是有更高的液压管路压力。

双向伺服式蹄式制动器(图11.3(d))

一对运行的汽缸膨胀机会对底板造成冲击,并且活塞会传输推力到每一个临近的蹄片,因此,相对的蹄片顶端会被悬浮的调整杠杆联系在一起。

在汽车向前运行使用制动踏板时,活塞会通过旋转的磁鼓将两个蹄片联系起来。

蹄片会产生一个活塞推力,它的运转方向与磁鼓推动支持销时最初的运转方向相同。

活塞依靠汽缸运转并能够容纳任何可能存在的集合体,而这一点也是被允许的。

只有在这样的条件下,一个由最初周长推力组合成的力通过从蹄产生,由此,在这两个扩充活塞的作用下产生一个巨大的力。

双向伺服式蹄式制动器有良好的性能,但是对由热量和湿度引起的蹄片衬片的变化是十分敏感的。

因为,从蹄会承担更多的工作,因此它的磨损比领蹄要快,并且,通过适应较厚的从蹄以及相对薄的领蹄,衬片的寿命也是尽可能的相等。

11.2.5盘式制动器的工作原理(图11.4(a,bandc))

一般来说,盘式制动器包括一个旋转的带有轮毂和桥式叶片的圆形轮辐,也就是制动钳,它跨蹄片两端,并且装置在悬架托板,短型轴或者轴幅上。

(图11.4(b))卡钳包括一对活塞和磨擦衬片,当制动器钳住运转的阀盘时,依据每一个活塞引发的脚踏力所产生的液压,产生出一个作用力。

通常,每一个轮辐蹄片上的卡钳推力N通过活塞进行运作,并且受摩擦系数μ的影响会增加,这个摩擦系数产生与阀盘和衬片之间的表面,由此在阀盘的两面又产生一个摩擦力F=μN。

如果这个摩擦力作用于磨擦衬片中心,那么,衬片压力的中心与阀盘中心的有效距离为

(R2–R1)/2=R

相应地,摩擦制动转矩是由两面之间的摩擦力,摩擦系数和衬片中心到阀盘中心的距离决定的。

制动转矩=μN(R2–R1)

即TB=2μNR(Nm)

图11.4(a-c)

例一辆汽车,如果衬片压力中心与阀盘中心的距离是0.12米,摩擦面之间的摩擦系数是0.35,测定需要转矩达到84Nm所需要的钳力。

TB=2μNR

因此钳力N=TB/2μR=84/(2×0.35×.012)=1000N

11.2.6盘式制动器衬垫(图11.4)

如果最初摩擦衬垫需要在相同的压力下运转,但是前后衬垫边缘之间有细小的转换,这就产生一个摩擦衬垫的推力。

除此之外,由里到外的磨损比率是不一样的。

因此,衬垫底层就要进行如下两个方面的检查:

1、考虑到衬垫的厚度,卡钳里面衬垫阀盘结合点与衬垫底盘反应拱座之间有一个抵消。

(图11.4(c))因此便产生出一个力矩,它使衬垫和阀盘之间发生倾斜,而衬垫前缘比后缘会更有难度。

这就产生了一个很小的自激性伺服式运转,同时导致了前缘的磨损程度比后缘的磨损程度要大。

2、阀盘的周长在一次旋转中快速移动通过衬垫表面时从里到外会有成比例的增加。

(图11.4(x))相应地,摩擦速度,所需要的作用力,衬垫边缘从里到外所增加的长度都会导致每个单位面积内衬垫温度的提高和磨损的加剧,并且,磨损距离由阀盘中心向外依次递增。

11.2.7盘式制动器的冷却(图11.4)

盘式制动器和它的衬垫的冷一般是通过空气对流实现的,尽管其中一些热量是通过轮毂传导的。

运行的阀盘与静止衬垫之间的摩擦表面暴露在汽车前面的气流和径直的空气环流中,并且这超过了磁鼓和蹄片衬垫之间所得到的表面。

因此,盘式制动器比鼓式制动器有相对较大的稳定性。

在汽车产生的热量使之产生压力和发生变形之前,比起鼓式制动器,盘式制动器的衬垫和阀盘之间的高度一致性和相同的压力使阀盘能够承受更高的温度。

因为,比起鼓式制动器,盘式制动器很少会发生变形,它能够在高温下运转。

盘式制动器另一个更大的优点就是,它能够通过衬垫扩展,而不是像鼓式制动器通过蹄片衬垫扩展。

因此,当温度很高时,盘式制动器能够减小踏板的运动,而鼓式制动器是增加踏板运动。

铸造通风盘式制动器能够很大程度上提高运转中的阀盘的冷却能力。

(图11.4(b))这些铸铁盘都是通过径向叶片由两个环状的底板组合在一起而成的,它们充当了散热器。

冷却受到离心率的影响,它促使空气穿过径向通道,这些径向通道从里到外是由叶片组成的。

相对于同等重量的实心盘来说,通风盘能够提供最大范围的裸露面,在对流散热中产生类似于70%增长率。

通风盘会将摩擦衬垫的温度降低2/3,而实心盘只是在通常的运行条件下运行。

衬垫寿命会因为较低的运行温度而增加,但是影响衬垫性能的还有衬垫的材料。

通风轮对较低速度运行的冷却率只有很小的影响。

高速运行下,在轮胎的里面和外面会有一个压力的差异,这个压力的差异使空气通过阀盘和衬垫通过通风孔,这会使阀盘的冷却率有10%的提高。

相应地,阀盘和衬垫裸露在外面会增加水滴和灰尘的堆积,这会增加衬垫的磨损程度。

防尘版的排除会增加阀盘和衬垫的冷却率,但它会将阀盘和衬垫暴露在外面,泥浆、灰尘和沙砾会粘附在阀盘和衬垫上。

这对销轴的摩擦性能是一个耗损。

如果能够选择较低温度的工作环境,而不是高温工作环境下对阀盘和衬垫造成污染,那么一般会优先选择保护摩擦表面不受大气微尘的污染和路面水花的玷污。

11.2.8蹄片系数和蹄片稳定性的对比(图11.5)

不同的制动蹄片排列顺序和盘式制动之间的对比是由蹄片系数S决定的,也会由输出转矩或者摩擦面摩擦系数的变更所决定。

(图11.5)衬垫和摩擦块之间的摩擦系数大多在0.35到0.45之间,表11.3是摩擦系数在正常工作条件下从小到大的排列。

从这个比较中可以看出,单个或双从蹄式制动器的转矩大约是单个或双领蹄式制动器的1/3,领从混合蹄式制动器的转矩大约是双领蹄式制动器的两倍,大约是双领蹄式的2/3。

(图11.5)刹车盘与刹车片的性能与双从蹄式制动器输出相似,但是,在更高的摩擦系数的条件下,盘式制动器蹄片系数比双从蹄式制动器上升的速度要快。

总体来说,对于所有的设置来说,双伺服式蹄式制动器输出的蹄片系数有优于其他类型,大约是双从蹄式制动器的5倍,是双领蹄式制动器的将近两倍。

相反地,衬垫或摩擦块的稳定性,即使蹄片或摩擦块保持相同的摩擦系数的能力。

很可能由于湿度或者摩擦材料的温度,如果摩擦系数发生变化,那么衬垫或摩擦块的稳定性就发生了变化,见表11.3。

一般来说,具有高蹄片系数的制动器是不稳定的,并且相关地会在蹄片系数中产生较大的变化,而且,摩擦面之间的摩擦系数也会有少量的增长或减少。

有较低蹄片系数的蹄片输出会产生一致的输出转矩,也会在摩擦系数中发生相当大的转变。

因为较高的蹄片系数会导致蹄片输出的不稳定性,很多汽车制造商会选择双领蹄式制动或者盘式制动的前刹车系统,和双从蹄式制动的后刹车系统。

它们依赖于真空或液态伺服式协助,或者是全功率空气运行。

例如,一个领从蹄式制动系统会相关地产生较高的领蹄系数,但只有中等的稳定性,然而,一个非常稳定的从蹄式制动器会产生较低的蹄片系数。

每一个蹄片装置都会增强另一个蹄片以此来产生有效的可靠的制动系统的基础部分。

领从蹄式制动系统还是倾向于后轮制动,它能够很简单的容纳手动制动装置,并产生额外的自激性效用,一旦手动制动被应用,就阀盘和摩擦块来说,这是不可获得的,因此,这就需要对轮胎锁的情况有一个相当大的夹力,才能是汽车停止运行。

图11.5蹄片或制动系数与不同的蹄片输出和盘式制动的摩擦系数之间的关系

11.2.9摩擦面积和摩擦块的材料的性能

性能等级(图11.6)

现代摩擦材料的摩擦系数都在0.3到0.5之间。

商务车的摩擦系数应该会相应的较高一些,以此来限制制动踏板的作用力,并减少扩充器杠杆的作用力,但不会产生抓力,并且在极端的情况下造成汽车锁和止轮木的运作。

因此,鼓式制动器会相对受欢迎。

摩擦材料最适当的等级一定是符合自激性的程度,这个程度是由蹄片和摩擦块的配置和应用决定的。

使热量逐渐消失的阻力(图11.6)

摩擦衬块和摩擦块有能力在摩擦面温度上升的条件下保持摩擦系数不变。

摩擦衬垫和摩擦块的最大转矩是由制动器的大小和型号、汽车总重、轮轴运转前后制动的比率以及可获得的最大速度所决定的。

一个高质量的摩擦材料能够保持它的摩擦水平,而不受磁鼓和蹄片或者阀盘和衬垫的工作温度的范围的影响。

在高温范围内摩擦水平的降低是可以接受的,并且这是合理的降低,因为当车辆在下坡或者做突停突行的运转时,摩擦系数的降低必然会导致制动力的工作能力的降低。

摩擦水平的降低所导致的后果就是制动踏板的作用力的降低,并且发生延迟反应。

由于工作温度的上升所导致的摩擦水平的变化多半是由摩擦块材料的额外消除所导致的。

图11.6温度对摩擦系数造成的影响

防止性能消退(图11.6)

对摩擦材料性能的测量在刹车衬垫温度消退后通过冷却使其恢复到它最初的摩擦水平。

好的摩擦材料的摩擦特性能够通过冷却恢复,即使经受过高温。

但是次等的材料就不能得到很好的恢复,并且,摩擦水平也会持久的改变。

原料的化学裂痕在原则上会导致较差的恢复性能。

这会导致原料的变硬、裂缝、变薄、烧焦,甚至是摩擦衬垫或摩擦块的烧毁。

如果摩擦衬垫或摩擦块使用一种热塑性的粘合剂来抵抗摩擦表面的沉积,这些都会导致材料的摩擦性能的变形。

防止磨损(图11.6)

摩擦材料,即摩擦衬垫或摩擦块,的寿命依靠摩擦速度和摩擦压力决定的。

磨损的程度受到工作温度的影响。

在温度范围的限制下,摩擦衬垫或摩擦块的结构受到削弱,因此,在摩擦表面的裂痕和断裂会增加,并导致更高的磨损率。

对摩擦速度的阻力(图11.7)

两个摩擦表面的摩擦系数不受速度限制,但一般来说,在高温范围下工作,速度的强度会使摩擦水平降低。

较差的摩擦材料在低摩擦速度下会有较高的摩擦水平,这会引起汽车在停车时发生剧烈振动和猛烈制动,但是,当摩擦速度提高时,汽车的摩擦水平会相对应的降低。

对压力强度所产生的阻力(图11.8)

根据摩擦规律,摩擦系数收到摩擦表面压力的影响,但是如果摩擦材料是树脂粘合剂的混合材料时,摩擦表面的压力会降低摩擦水平。

较低的压力会使摩擦水平产生明显的降低,但是压力的强度变大时,摩擦水平变的更小。

一个压力稳定的摩擦面会使杠杆力产生部分减速,但是对压力反应灵敏的材料要拥有既定的制动性能就需要相对大的杠杆力。

盘式制动器拥有较高的摩擦压力时,会运行的更好,然而,当蹄式制动器在较低的压力下运行时,蹄片衬垫在性能上会有退化。

防止水污(图11.9)

所有的摩擦材料在一定程度上都会受到水污的影响。

因此,一个相对安全的摩擦水平的边缘应该能够在湿润的条件下顺利工作,并且质量较好的摩擦材料有能力快速恢复自身的摩擦水平早最初的状态。

质量较差的摩擦材料恢复自身摩擦水平的速度很慢,并且会出现过度恢复的趋势。

过度恢复可能会导致制动钳甚至是轮胎锁处于某一行使的状态中。

防止使用对潮湿条件反应灵敏的材料

大气中的潮湿使摩擦水平在第一次应用后发生增长,结果导致了制动系统产生噪音以及制动钳有短时间内反应的趋势。

对潮湿条件反应灵敏的摩擦材料不应该应用于制动系统,它们有较高自激性特征。

摩擦材料

摩擦衬块或摩擦块所使用的材料应该有它自身的优点和限制。

烧结合金属有更长的耐用性,但是有相对较低摩擦系数。

陶瓷和金属的混合材料有更高的摩擦系数,但通常是很硬的,因此,它们必须分成几个部分。

这种材料一般不会用在鼓式制动器或盘式制动器上,因为这会比石棉的材料更容易导致它们有更大的磨损。

目前在汽车制造业有这样的一种趋势,大家更倾向于选择石棉与更柔软的材料做摩擦材料,比如铜锌混合或者是铝颗粒。

无石棉材料目前是使用最广泛的,它包含一种高强度纤维。

一个制造商曾经用这种高强度纤维融合在纸浆里,以此来作为摩擦材料的主要成分。