塔设备选型讲解.docx

《塔设备选型讲解.docx》由会员分享,可在线阅读,更多相关《塔设备选型讲解.docx(22页珍藏版)》请在冰豆网上搜索。

塔设备选型讲解

塔设备选型

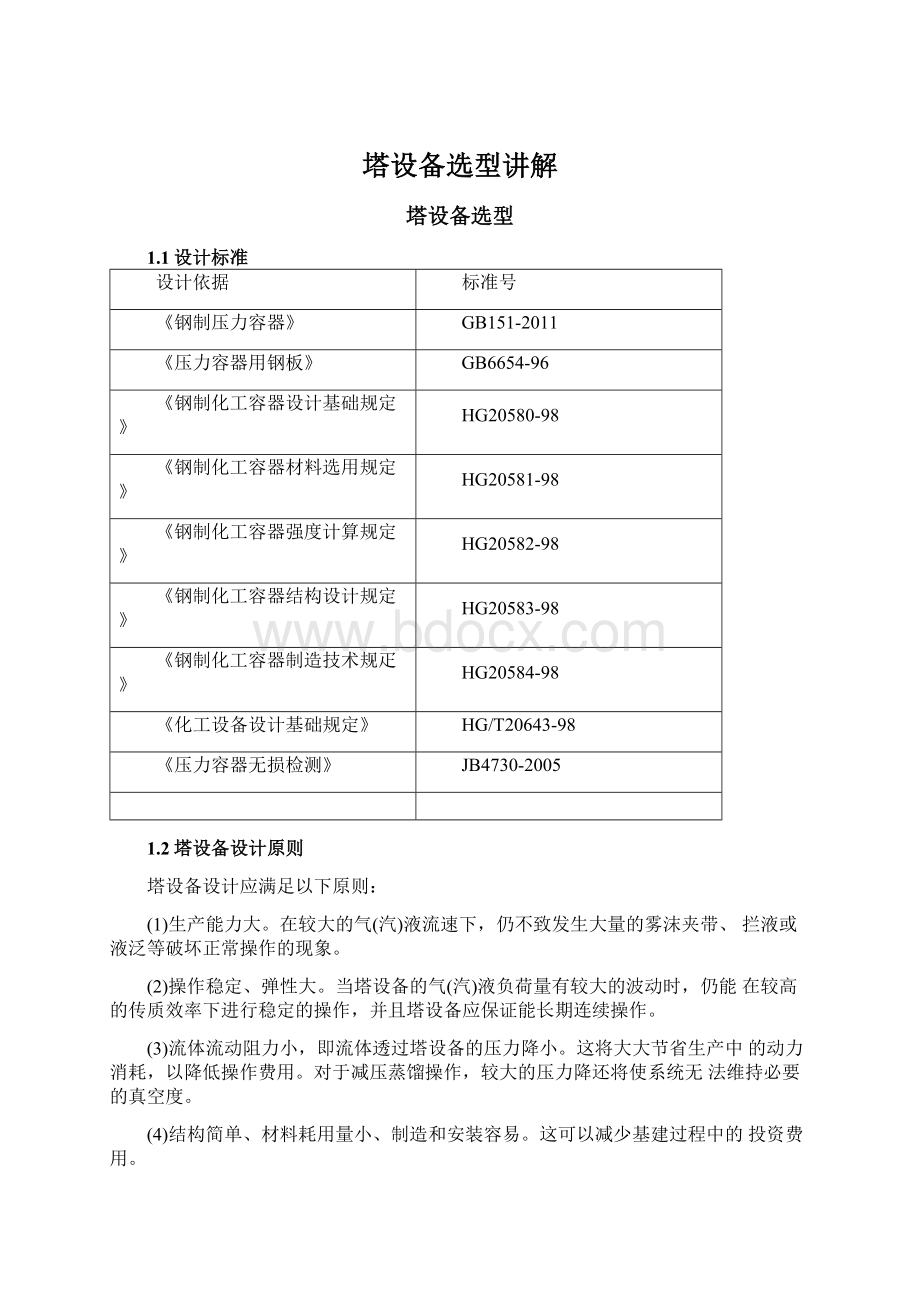

1.1设计标准

设计依据

标准号

《钢制压力容器》

GB151-2011

《压力容器用钢板》

GB6654-96

《钢制化工容器设计基础规定》

HG20580-98

《钢制化工容器材料选用规定》

HG20581-98

《钢制化工容器强度计算规定》

HG20582-98

《钢制化工容器结构设计规定》

HG20583-98

《钢制化工容器制造技术规疋》

HG20584-98

《化工设备设计基础规定》

HG/T20643-98

《压力容器无损检测》

JB4730-2005

1.2塔设备设计原则

塔设备设计应满足以下原则:

(1)生产能力大。

在较大的气(汽)液流速下,仍不致发生大量的雾沫夹带、拦液或液泛等破坏正常操作的现象。

(2)操作稳定、弹性大。

当塔设备的气(汽)液负荷量有较大的波动时,仍能在较高的传质效率下进行稳定的操作,并且塔设备应保证能长期连续操作。

(3)流体流动阻力小,即流体透过塔设备的压力降小。

这将大大节省生产中的动力消耗,以降低操作费用。

对于减压蒸馏操作,较大的压力降还将使系统无法维持必要的真空度。

(4)结构简单、材料耗用量小、制造和安装容易。

这可以减少基建过程中的投资费用。

(5)耐腐蚀和不易堵塞,方便操作、调节和检修。

1.3塔型的选择

1.3.1板式塔与填料塔的比较

精馏塔按传质元件区别可分为两大类,即板式精馏塔和填料精馏塔。

根据上述要求,可对板式塔和填料塔的性能作一简要的比较,详见表1-1所示。

表1-1板式塔与填料塔的对比

项目板式塔填料塔

空塔气速

空塔气速小

空塔气速大

塔效率

效率稳定,大塔效率比小塔效率有所提咼

塔径在©1400mm—下效率较咼,塔径增大,效率常会下降

液气比

适应范围较大

对液体喷淋量有一定要求

持液量

较大

较小

材质要求

一般用金属材料制作

可用非金属耐腐蚀材料

安装维修

较容易

较困难

造价

直径大时一般比填料塔造价低

直径小于©800mm,—般比板式塔便宜,直径增大,造价明显增加

重量

较轻重

1.3.2塔型选择时应考虑的因素

选择塔型时应考虑的因素有很多,主要有:

物料性质、操作条件、塔设备的性能,以及塔设备的制造、安装、运输和维修等,具体如下:

与物性有关的因素

a)易起泡的物系,如处理量不大时,以选择填料塔为宜。

因为填料能使泡沫破裂,在板式塔中则易引起液泛。

b)具有腐蚀性的介质,可选用填料塔,如必须用板式塔,宜选用结构简单、造价便宜的筛板塔、穿流式塔盘或舌形塔盘,以便及时更换。

c)具有热敏性的物料需减压操作,以防过热引起分解或聚合时,应选用压力降较小的塔型,如可采用装填规整填料的塔、湿壁塔等,当要求真空度较低时,宜用筛板塔和浮阀塔。

d)粘性较大的物系,可以选用大尺寸填料。

板式塔的传质效率太差。

含有悬浮物的物料,应选择液流通道较大的塔型,以板式塔为宜。

可选用泡罩塔、浮阀塔、栅板塔、舌形塔和孔径较大的筛板塔等。

不宜使用小填料。

e)操作过程中有热效应的系统,用板式塔为宜。

因塔盘上有液层,可在其中安放换热管,进行有效的加热或冷却。

与操作条件有关的因素

a)若气相传质阻力大(即气相控制系统,如低粘度液体的蒸馏,空气增湿等),宜采用填料塔,因填料层中气相呈湍流,液相为膜状流。

反之,受液相控制的系

统,宜采用板式塔,因为板式塔中液相呈湍流,用气体在液层中鼓泡。

b)大的液体负荷,可选用填料塔,若用板式塔时,宜选用气液并流的塔型(如喷射型塔盘)或选用板上液流阻力较小的塔型(如筛板和浮阀)。

此外,导向筛板塔盘和多降液管筛板塔盘都能承受较大的液体负荷。

C)低的液体负荷,一般不宜采用填料塔。

因为填料塔要求一定数量的喷淋密度,但网体填料能用于低液体负荷的场合。

d)液气比波动的适宜性,板式塔优于填料塔,故当液气比波动较大的宜用板式塔。

e)操作弹性,板式塔较填料塔大,其中以浮阀塔为最大,泡罩塔次之,一般地说,穿流式塔的操作弹性较小。

其他原因

a)对于多数情况,塔径大于800mm时,宜用板式塔,小于800mm时,宜用填料塔。

但也有例外,鲍尔环及某些新型填料在大塔中的使用效果可优于板式

塔。

同样,塔径小于800mm时,也有使用板式塔的。

b)—般填料塔比板式塔重。

c)大塔以板式塔造价较廉。

因填料价格约与塔体的容积成正比,板式塔按单位面积计算价格,随塔径增大而减小。

1.4板式塔中板型的选择

1.4.1塔盘的选择

板式塔的塔盘有泡罩、筛板、浮阀及穿流式,其性能比较如1-2表所示:

表1-2板式塔塔盘比较

塔板形式蒸汽量液量效率操作弹性压力降造价可靠性

泡罩

良

优

良

优

差

高

优

筛板

优

优

优

优

优

低

优

浮阀

优

优

优

优

良

高

优

穿流式[

优

低

差

差

优

低

良

各塔板的优缺点及用途比较如表1-3所示

表1-3塔板优缺点比较

塔板形式

结构

优点

缺点

用途

泡罩型

圆形泡罩

复杂

弹性好;无泄漏

费用咼;板间距大;压降比较大

用于具有特殊要求的场合

S型泡罩

稍简单

简化了泡罩的形式

费用咼;板间距大;压降比较大

用于具有特定要求的场合

筛板型

筛孔塔板

简单

弹性好;费用低;板效率咼;处埋里大

易漏液

用途广泛

条形浮阀

较简单

操作弹性好;板效率高;处理量大

费用较咼;安装较困难

适用于加压及

浮阀型

重盘式浮阀

常压下的气液

T型浮阀

传质过程

筛板

正常负荷下板效率咼;费用最低;压降小

未定操作范围窄;要么扩大

适于处理变动小且不析出固体物的系统

穿流

波纹筛板

简单

比筛板压降稍高气液分布好

孔径,否则易

堵塞物料

型式

栅板

处理量大;压降小;费用低

操作弹性较小;处理量小时,效率剧烈下降

适于粗精馏

142溢流形式的选择

塔盘上液相流动形式取决于液相负荷的范围,单流型是最常用的;当塔径较

大,或液相负荷较大时,宜采用双流型。

甚至三、四流型或阶梯型;在液气比很小时才采用U形流型。

下表1-4是液相负荷(m3/h)与塔板溢流型式的关系表。

表1-4液相负荷(m3/h)与塔板溢流形式的关系

塔径D/mm

U流型

液体流量Ls(m/h)

阶梯式双溢流

单溢流

双溢流

600

<5

5〜25

——

——

900

<7

7〜25

——

——

1000

<7

<45

——

——

1400

<9

<70

——

——

2000

<11

<110

90〜160

——

3000

<11

<110

110〜200

200〜300

4000

<11

<110

110〜230

230〜350

5000

<11

<110

110〜250

250〜400

6000

<11

<110

110〜250

250〜450

应用场合

用于较低液、气比

一般场合

用于高液、气比或大型塔板

用于极高液、气比或超大型塔板

F表给出了几种主要塔板性能的量化比较。

几种主要塔板性能的量化比较

塔板类型

塔板

效率

处理能

力

操作

弹性

压

降

结

构

成本

泡罩板

1.0

1.0

5

1

复

杂

1

筛板

1.2~1.

4

1.4

3

0.5

简

单

0.4~0.

5

浮阀板

1.2~1.

3

1.5

9

0.6

般

0.7~0.

9

舌型板

1.1~1.

2

1.5

3

0.8

简

单

0.5~0.

6

1.5环己烷精制塔T302的工艺设计

1.5.1概述

T302为环己烷精制塔。

根据AspenPlus模拟的结果可得环己烷精制塔T302各塔板参数,各塔板参数详见表1-5。

本工艺的主要物料为含有部分氢气和甲烷的环己烷,物料洁净、腐蚀性小,粘度小,且无悬浮物,整套装置产量及气液相

负荷较大,结合表1-1,本项目设计小组拟采用板式塔。

又参照表1-2和1-3各种塔板形式的比较,可知浮阀塔板集合了泡罩塔和筛板塔的优点,它结构简单、造价低、制造方便、生产能力大、操作弹性大,因此本工艺选用浮阀塔板,溢流形式为单溢流。

序号温度(oC)液体体积流里气体体积流里液相密度气相密度液相黏度液相表面张力

(cum/h)(cum/h),,//

(kg/cum)(kg/cum)(cp)(dyne/cm)

1

269.59852

2.73269177

1.17325576

779.5783

213.173639

0.603677

27.9392

2

355.91318

3.84372961

3.90594755

780.0315

609.443501

0.271314

17.6784

3

360.733337

3.94180762

5.01698282

780.3319

647.467626

0.26182

17.1692

4

361.130468

3.94831746

5.1150573

780.5091

650.240404

0.261175

17.139

5

361.203073

3.94811071

5.1215648

780.6415

650.542084

0.261095

17.1391

6

361.241386

3.94739345

5.12135809

780.7429

650.638883

0.2611099

17.14331

7

361.268865

3.8655396

5.12064882

780.8204

650.700006

0.261142

17.1477

8

378.153461

5.55592046

3.52604566

781.2086

780.523168

0.230019

15.282

9

378.259503

5.55888967

4.26337776

781.2456

781.164205

0.229879

15.2728

10

378.273082

5.55858133

4.26634697

781.281

781.212422

0.229875

15.2746

11

378.286487

5.55824369

4.26603863

781.3175

781.258612

0.229888

15.2765

12

378.300279

1.29254272

4.26570095

781.355

781.306139

0.2189

15.2774

1.5.2CYH精馏塔T302具体工艺设计

1.5.2.1塔径D的计算

因精馏段气相流量较大,故以精馏段数据确定全塔塔径更为安全可靠,本设

计以精馏段数据为设计依据。

设板间距HT=0.45m,板上清液层高度为hL=0.07m计算两相流动参数

FLV=」—=0.42

M丿(Pv丿

由(HT-hL)及FLV查Smith关联图得C2°=0.05m/s,故

C二C20—=0.0486m/s

2020

液泛气速

JPL—PV

Umax=—-—=0.02m/s

对于一般液体,泛点率为0.6〜0.8,此处泛点率取0.8,则表观空塔气速

u=0.8umax=0.016m/s

故塔径

D^4Vsi=0.752m,圆整为0.8m。

.二u

1.5.2.2塔高的计算

实际塔板数的确定:

1212

N=——23.1,圆整取24.

Et0.52

釜液高度的计算:

122

AT=D=0.20m2

4

HB=1.0m

塔顶空间高度取1.0m

塔板间距:

每隔6块塔板开一人孔,共需人孔4个(不包括塔顶和塔底的)开设人孔处的塔板间距改为0.80m,进料口处离上板高度为0.80m.

塔筒体高度的计算:

H=Hd+(N_2_S)Ht+SH;+Hf+Hb

其中:

H塔咼(不包括裙座),m

Hd――塔顶空间,m

Ht塔板间距,m

Ht开有人孔的塔板间距,m

Hf进料段高度,m

Hb塔底空间,m

N实际塔板数

S――人孔数目

则H=1.0+(24-2-4)>0.45+4>0.8+0.8+1.2=14.3m

裙座高度为2.0+1.5D/2=2.6m

封头高度取0.6m

塔的总高为:

Z=14.3+2.6+0.6=17.5m

1.5.2.3塔板结构设计

由于液体流量为5.14m3/h,塔径为0.8m,根据表5-4,塔板溢流形式应该选择单流型

(1)溢流堰尺寸

堰长lw

溢流堰选择平直堰,取堰长

lw=0.65D=0.528m

堰咼hw

堰上液层高度

f4

how

2.84匚lh1000Jw丿

近似取E=1,则可由列线图查出how值。

查得

h°w=0.024m

堰高hw由选取清液层高度hL确定

hw=hL-how=0.07-0.024=0.046m

降液管底隙高度ho

选取凹形受液盘,考虑降液管阻力和液封,即一般hoVhow,因此可选取底隙

高度

ho=40mm

降液管宽度Wd和面积Af

查降液管宽度与面积图,lw/D=0.65,得:

A"At=0.07

Wd/D=0.14

由以上设计结果得弓形降所占面积

2

Af=0.502750.07=0.035m

降液管宽度

Wd=0.112m

液体在降液管中的停留时间,即

.3600AfHT

"=一=13.70s>3〜5s

Lh

故降液管尺寸满足要求。

1.5.2.4塔板布置及浮阀数目排列

取阀孔动能因子Fo=10,求得孔速:

取塔板边缘区宽度Wc=0.04m,溢流堰前的安定区宽度Ws=0.08m

对单流型塔板,开孔区面积如下,即:

Aa=2(XR2-X2+已sin-1X

180R

其中:

X=D-(WdW4)=0.28m;

2

D

R=—-0.04=0.36m;

2

肘竺=51

则鼓泡区面积

0.36

2

Aa=0.36m

浮阀排列方式采用等腰三角形叉排。

三角形的底边t固定为75mm,则估算

三角形的高h(排间距),

h=Ap=53mm

1.525塔板流体力学校核

(1)压降

气相通过浮阀塔的压强降

hp=hc+hi+hc

Uoc

二0.30m/s

干板阻力

因Uo小于Uoc,故

板上充气液层阻力:

本设备分离环己烷和甲醇等的混合物,取充气系数

B=0.6则

hi=P(hw+how)=0.0042m液柱

液体表面引力的阻力

此阻力很小,可以忽略不计。

因此,与气体流经一层浮阀塔板的压强降所相应的液柱高度为:

hp=0.024+0.042=0.066m

则单板压降

:

Pp=hp「Lg=0.066祕.769.81=505.51Pa

(2)液泛

为防止液泛现象的发生,要求控制降液管中清液层的高度,即要求

出<「Ht+Iiw,而H^hphLhd,

hp为气体通过塔板的压强降所相当的液柱高度,前已算出hp=0.064m液柱

液体通过降液管的压头损失

因不设进口堰,则

hd=1.53(岸)2

lwho

=0.00454液柱

板上清液层高度hL=0.07m

则Hd=0.066+0.00454+0.07=0.141m

取=0.6,又已选定HT=0.45m,hw=0.046m,

则:

HT+hw=0.6(0.45+0.046)=0.2976m可见HdV:

:

HT+hw,符合防止淹塔要求。

(3)雾沫夹带

按下列式计算泛点率,即

Vl;—v+1.36LZ

VP「Pv

F=^^V100%

KCFAb

其中Z=D-2Wd=0.576m

2

Ab=AT-2Af=0.4329m

Cf=0.05

664.81

10.512..1.364.140.576

代入数据得F=780.76-664.8136.53%

1.0x0.05江0.4329汉3600

泛点率在80%以下,故可知雾沫夹带量能满足eV<0.1Kg(液)/Kg(气)的要求。

1.5.2.6塔板的负荷曲线计算

(1)过量雾沫夹带线(气相负荷上限线)

由泛点率整理得出过量雾沫夹带线

_6_6

Vs=2010-0.2410Ls

(2)液泛线

由式:

HthW

将式

=hch^h-Hlhd确定液泛线。

忽略式中的h;_,

hc=5.34

h=;』L,h^hwhow

2"Lg

2

fl7

Lh

Jw.丿

,h=0.153Ls_

Qwh。

丿

Vs

F=—

:

WLsZl

-V100%

KCFAb

'2

lwho

代入上式得:

Pu2

:

HthW=5.34^—+0.153

2]Lg

因物系一定,塔板结构尺寸一定,值,而Uo与Vs有如下关系,即

Uo

则Ht、hw、h0、匚、上及,等均为定

Vs

厂

d。

N

4

其中阀孔数N与孔径do亦为定值,因此可将上式简化成Vs与Ls的关系如下:

222

aVs2二b-cLs2-dLsp,

223/2

即0.0000511Vs=53.76-0.028Ls-21.322Ls

(3)液相负荷上限线

降液管的最大流量应保证在降液管中的停留时间不低于3〜5s,以5秒作为

液体在降液管中停留时间的下限,则

AfHT3

Lsmax于"00315m3/s

5

(4)

对于Fi型重阀,依式F°=U0:

「V

漏液线

5_

又知Vs=4d°N匚,以F。

=u°.,石=5作为规定气体最小负荷标准,

0

3

=0.02196m3/s

(5)液相负荷下限线

取堰上液层高度how=0.006m作为液体负荷下限条件,依how的计算式计算

出Ls的下限值,该线为与气量流量无关的竖直线,将所求值代入上式可得严重

漏液线曲线为

f、严

二0.007

2.843600L

E-

1000.lw

取E=1,则

『0.007"000

「2.84

0.528

3600

-0.000568

ms=0.001220m3/s

(6)操作线

操作线斜率为

/Vs10.512K二

Ls4.14

=2.54

(7)负荷性能图

根据上述六个方程,可以利用Excel办公软件做出该塔的负荷性能图,如下所示:

从图中可以看出,设计点位于正常操作区的内部,表明该塔板对气液负荷的波动有较好的适应能力。

在给定的气液负荷比条件下,塔板的气液相负荷的上、下限分别由降液管液泛和严重漏液所限制。

由图查得上限为3.6m3/s下限为0.4m3/s,得该塔的操作弹性=36=9。

可见,设计比较合理、适宜。

0.4

1.5.2.7塔板主要工艺尺寸及水力学核算结果

所设计的单溢流浮阀塔的主要设计结果如表1-6所示:

表1-6环己烷精馏塔T0401手算结果汇总

结构及尺寸

操作性能

塔内径D(m)

0.8

空塔气速u(m/s)

0.016

板间距Ht(m)

0.45

泛点率U/Uf

0.08

液流型式

单流型

动能因子F。

10

降液管截面积与塔截面积比Af/AT

0.07

孔口流速U0(m/s)

0.39

出口堰堰长lw(m)

0.528

-2鼓泡区面积Aa(m)

0.36

弓形降液管宽度Wd(m)

0.112

塔板横截面积At(m)

0.5027

出口堰堰高m(mm)

0.046

孑孔心距(mm)

J5

降液管底隙ho(mm)

0.040

堰上液层咼度how(mm)

24

边缘区宽度WC(mm)

0.04

单板压降(Pa)

505.51

破沫区宽度WS(mm)

0.08

降液管清液层咼度Hd(mm)

141

板厚度b(mm)

5

进口堰与降液管水平距离h1(mm)

42

浮阀个数

82

降液管液体停留时间9(s)

13.70

浮阀直径(mm)

40

釜液咼度为(m)

0.50

1.6环己烷精制塔T303的工艺设计

1.6.1概述

T303为环己烷精制塔。

根据AspenPlus模拟的结果可得环己烷精制塔T302各塔板参数,各塔板参数详见表1-5。

本工艺的主要物料为含有部分氢气和甲烷的环己烷,物料洁净、腐蚀性小,粘度小,且无悬浮物,整套装置产量及气液相负荷较大,结合表1-1,本项目设计小组拟采用板式塔。

又参照表1-2和1-3各

种塔板形式的比较,可知浮阀塔板集合了泡罩塔和筛板塔的优点,它结构简单、造价低、制造方便、生产能力大、操作弹性大,因此本工艺选用浮阀塔板,溢流形式为单溢流。

序号温度(oC)液体体积流里气体体积流里液相密度气相密度液相黏度液相表面张力

(cum/h)(cum/h),,//

(kg/cum)(kg/cum)(cp)(dyne/cm)

1

170.662747

19.260864

0

775.311728

0

211.672278

41.1

2

352.19698

31.033044

19.260864

780.418072

775.311728

0.445

18.2

3

353.091659

31.143348

32.784048

780.667714

780.144954

0.442

18.1

4

353.305014

31.141044

32.894352

780.842205

780.382222

0.441

18.1

5

353.500332

31.140792

32.892048

780.970586

780.547405

0.44

18.1

6

353.683502

31.142268

32.891796

781.065438

780.668952

0.44

18.1

7

353.857557

31.145076

32.893272

781.133919

780.758764

0.439

18

8

354.024758

31.148784

32.896044

781.184847

780.824481

0.438

18

9

354.186786

31.153176

32.899752

781.222177

780.872735

0.437

18

10

354.344883

31.158072

32.90