过程控制综合系统实验报告最新版.docx

《过程控制综合系统实验报告最新版.docx》由会员分享,可在线阅读,更多相关《过程控制综合系统实验报告最新版.docx(20页珍藏版)》请在冰豆网上搜索。

过程控制综合系统实验报告最新版

试验一、单容水箱特征测试

一、试验目标

1.掌握单容水箱阶跃响应测试方法,并统计对应液位响应曲线。

2.依据试验得到液位阶跃响应曲线,用相关方法确定被测对象特征参数T和传输函数。

二、试验设备

1.THJ-2型高级过程控制系统试验装置

2.计算机及相关软件

3.万用电表一只

三、试验原理

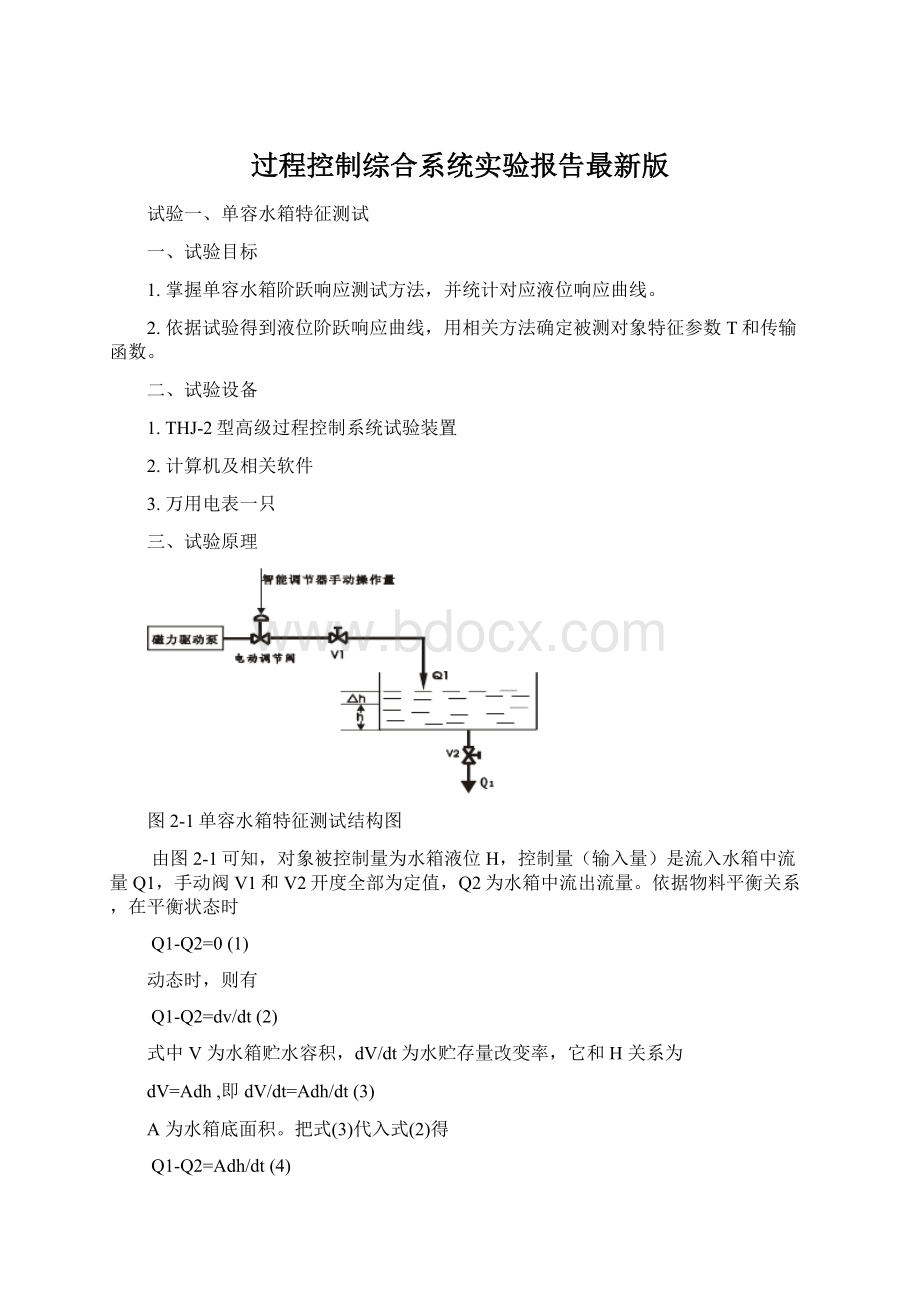

图2-1单容水箱特征测试结构图

由图2-1可知,对象被控制量为水箱液位H,控制量(输入量)是流入水箱中流量Q1,手动阀V1和V2开度全部为定值,Q2为水箱中流出流量。

依据物料平衡关系,在平衡状态时

Q1-Q2=0

(1)

动态时,则有

Q1-Q2=dv/dt

(2)

式中V为水箱贮水容积,dV/dt为水贮存量改变率,它和H关系为

dV=Adh,即dV/dt=Adh/dt(3)

A为水箱底面积。

把式(3)代入式

(2)得

Q1-Q2=Adh/dt(4)

基于Q2=h/RS,RS为阀V2液阻,则上式可改写为

Q1-h/RS=Adh/dt

即

ARsdh/dt+h=KQ1

或写作

H(s)K/Q1(s)=K/(TS+1)(5)

式中T=ARs,它和水箱底积A和V2Rs相关:

K=Rs。

式(5)就是单容水箱传输函数。

对上式取拉氏反变换得

(6)

当t—>∞时,h(∞)=KR0,所以有K=h(∞)/R0=输出稳态值/阶跃输入

当t=T时,则有

h(T)=KR0(1-e-1)=0.632KR0=0.632h(∞)

式(6)表示一阶惯性步骤响应曲线是一单调上升指数函数,图2-2所表示。

当由试验求得图2-2所表示阶跃响应曲线后,该曲线上升到稳态值63%所对应时间,就是水箱时间常数T。

该时间常数

T也能够经过坐标原点对响应曲线作切线,切线和稳态值交点所对应时间就是时间常数T,由响应曲线求得K和T后,就能求得单容水箱传输函数。

假如对象阶跃响应曲线为图2-3,则在此曲线拐点D处作一切线,它和时间轴交于B点,和响应稳态值渐近线交于A点。

图中OB即为对象滞后时间τ,BC为对象时间常数T,所得传输函数为:

四、试验内容和步骤

1.按图2-1接好试验线路,并把阀V1和V2开至某一开度,且使V1开度大于V2开度。

2.接通总电源和相关仪表电源,并开启磁力驱动泵。

3.把调整器设置于手动操作位置,经过调整器增/减操作改变其输出量大小,使水箱液位处于某一平衡位置。

4.手动操作调整器,使其输出有一个正(或负)阶跃增量改变(此增量不宜过大,以免水箱中水溢出),于是水箱液位便离开原平衡状态,经过一定调整时间后,水箱液位进入新平衡状态,图2-4所表示。

5.开启计算机记下水箱液位历史曲线和阶跃响应曲线。

正向输入曲线

负向输入曲线

6.试验数据计算

(1)、正向输入:

T=t12-t1=1:

53:

55-1:

52:

18=1:

37=97(s)

h(∞)=h2(∞)-h1(∞)=74.71mm-26.81mm=49.7mm

R0=Q2-Q1=459.8L/h-397.9L/h=61.9L/h

K=h(∞)/R0=49.7/61.9=0.8029

H(S)=

×

=K

-

==

-

(2)、负向输入:

T=t23-t2=1:

57:

24-1:

56:

06=1:

18=78(s)

h(∞)=h2(∞)-h3(∞)=74.71mm-37.44mm=37.27mm

R0=Q2-Q1=459.8L/h-388.0L/h=71.8L/h

K=h(∞)/R0=37.27/71.8=0.5191

H(S)=

×

=K

-

==

-

7.试验曲线所得结果填入下表。

参数值

测量值

放大系数K

周期T

正阶跃输入

0.8029

97(s)

负阶跃输入

0.5191

78(s)

平均值

0.6610

87.5

五、思索题

1.在试验进行过程中,为何不能任意改变出水口阀开度大小?

答:

因为在试验过程中,任意改变出水口阀开度会影响出水流量大小。

在入水量不变情况下,这么会使试验统计数据和图形和实际相差较远。

2.用响应曲线法确定对象数学模型时,其精度和哪些原因相关?

答:

因为系统用到了仪表,所以和仪表精度相关,同时和出水阀开度大小相关。

并和放大系数K、时间常数T和纯滞后时间相关。

另外,也会受试验室电压波动和测试软件影响。

3.假如采取中水箱做试验,其响应曲线和上水箱曲线有什么异同?

试分析差异原因。

答:

若采取中水箱做试验,它响应曲线要比上水箱改变慢。

原因:

因为中水箱回路比上水箱回路要长,上升相同液位高度,中水箱要更长时间。

试验三、上水箱液位PID整定试验

一、试验目标

1.依据试验数据和曲线,分析系统在阶跃扰动作用下动、静态性能。

2.比较不一样PID参数对系统性能产生影响。

3.分析P、PI、PD、PID四种控制规律对本试验系统作用。

二、试验设备

1.THJ-2型高级过程控制系统试验装置

2.计算机及相关软件

3.万用电表一只

三、试验原理

图3-2-1上水箱单容液位定值控制系统

(a)结构图(b)方框图

本试验系统结构图和方框图图3-2-1所表示。

被控量为上水箱(也可采取中水箱或下水箱)液位高度,试验要求它液位稳定在给定值。

将压力传感器LT1检测到上水箱液位信号作为反馈信号,在和给定量比较后差值经过调整器控制气动调整阀开度,以达成控水箱液位目标。

为了实现系统在阶跃给定和阶跃扰动作用下无静差控制,系统调整器应为PI或PID控制。

四、试验内容和步骤

1.先将储水箱中贮足水量,然后将阀门F1-1、F1-6、F1-10、F1-11全开,将上水箱出水阀门F1-9开至合适开度(50%左右),其它阀门均关闭。

2.接通控制柜总电源,打开漏电保护器及各空气开关,接通空压机电源,并将三相磁力泵、三相电加热管、控制站各旋钮开关打到开位置。

控制柜无需接线。

3.在上位机监控界面中点击“手动”,并将设定值和输出值设置为一个适宜值,此操作可经过设定值或输出值旁边对应滚动条或输出输入框来实现。

4.开启磁力驱动泵,磁力驱动泵上电打水,合适增加/降低输出量,使上水箱液位平衡于设定值。

5.按本章第一节中经验法或动态特征参数法整定PI调整器参数,并按整定后PI参数进行调整器参数设置。

6.分别适量改变调整器P参数,经过试验界面下边按钮切换观察计算机统计不一样控制规律下系统阶跃响应曲线。

7.分别用PI、PD、PID三种控制规律反复步骤3~6,经过试验界面下边按钮切换观察计算机统计不一样控制规律下系统阶跃响应曲线。

8.水箱液位历史曲线和阶跃响应曲线。

(1)、P调整:

K=5

K=7

(2)、PI

K=7I=0

K=5I=

(3)、PD

K=5D=10000

K=5D=5000

(4)、PID

K=5I=0D=5000

9.计算

(1)、P调整

K=5时:

上升时间为:

tr=t2-t1=2:

50:

22-2:

50:

04=18(s)

稳态误差=60mm-h(∞)=60mm-53.35mm=6.65mm

K=7时:

上升时间为:

tr=t2-t1=2:

50:

41-2:

50:

21=20(s)

稳态误差=60mm-h(∞)=60mm-55.41mm=4.59mm

(2)、PI调整

K=7,I=0时:

上升时间:

tr=t1-t0=3:

08:

04-3:

07:

35=29(s)

峰值时间:

tp=t2-t0=3:

08:

09-3:

07:

35=34(s)

调整时间:

ts=t3-t0=3:

08:

36-3:

07:

35=61(s)

超调量=[hmax-h(∞)]/[h(∞)-h(0)]*100%=6.8%

稳态误差=h(∞)-60mm=0.69mm(能够忽略不计)

K=5,I=0时:

上升时间:

tr=3:

22:

58-3:

22:

31=27(s)

峰值时间:

tp=3:

23:

06-3:

22:

31=35(s)

调整时间:

ts=3:

23:

30-3:

22:

31=59(s)

超调量=[hmax-h(∞)]/[h(∞)-h(0)]*100%=10.9%

稳态误差=h(∞)-60mm=0.11mm(能够忽略不计)

(3)、PD调整

K=5,D=10000时:

上升时间为t=t2-t1=4:

25:

57-4:

25:

36=21(s)

稳态误差=60mm-h(∞)=60mm-52.98mm=7.02mm

K=5,D=5000时:

上升时间为t=t2-t1=4:

30:

51-4:

30:

31=20(s)

稳态误差=60mm-h(∞)=60mm-52.81mm=7.19mm

(4)、PID

K=5,I=0,D=5000时:

上升时间:

tr=4:

35:

50-4:

35:

19=31(s)

峰值时间:

tp=4:

35:

57-4:

35:

19=38(s)

调整时间:

ts=4:

36:

02-4:

35:

19=43(s)

超调量=[hmax-h(∞)]/[h(∞)-h(0)]*100%=11.1%

稳态误差=60mm-h(∞)=0.23mm(能够忽略不计)

10.分析

(1)、依据试验数据和曲线,分析系统在阶跃扰动作用下动、静态性能。

分析:

系统在阶跃扰动作用下,当百分比系数较大时,系统静态误差也较大,这是因为百分比系数会加大幅值;在加入微分步骤以后,系统动态误差显著减小,但调整时间却延长,这是因为微分含有超前作用,能够增加系统稳定度。

(2)、比较不一样PID参数对系统性能产生影响。

Ti:

为了消除稳态误差,在控制器中必需引入“积分项”,积分项对误差取决于时间积分,伴随时间增加,积分项会增大。

这么即便误差很小,积分项也会伴随时间增加而增大,她推进控制器输出增大使稳态误差深入减小,知道为零,因为积分项存在会使调整时间增大。

所以,PI控制器可使系统在进入稳太后无稳态误差。

Kp:

放大误差幅值,快速抵消干扰影响,使系统上升时间降低,假如仅有百分比步骤,系统会存在稳态误差。

Td:

自动控制系统在克服误差调解过程中可能会出现振荡甚至失稳,在控制器中仅引入“百分比P”往往是不够,百分比项作用仅是放大误差幅值,而现在需要增加是“微分项”,她能估计误差改变趋势。

这么含有百分比加微分控制器,就能够提前十抑制误差控制作用等于零,甚至为负值,从而避免了被控量严重失调。

所以对有较大惯性或滞后被控对象,PD控制器能改善系统在调解过程动态特征。

(3)、分析P、PI、PD、PID四种控制规律对本试验系统作用。

P:

是基础控制作用,百分比调整对控制作用和扰动作用响应全部很快但会带来余差。

PI:

PI调整中P调整快速抵消干扰影响,同时利用I调整消除残差,不过I调整会降低系统稳定性。

PD:

因为微分超前作用,能增加系统稳定度,震荡周期变短,减小了误差,不过微风抗干扰能力差,且微分过大易造成调整阀动作向两端饱和。

PID:

常规调整器中性能最好一个调整器,含有各类调整器优点,含有更高控制质量。

五、思索题

1.改变百分比度δ和积分时间TI对系统性能产生什么影响?

答:

改变百分比度δ会是调整器参数改变,这可能让系统稳定性受一定影响,增大百分比度会使其超调量增大,使系统变得不稳定。

改变积分时间TI会使系统精度提升,但也可能造成积分饱和。

2.如采取下水箱做试验,其响应曲线和中水箱或上水箱曲线有什么异同?

试分析差异原因。

答:

采取下水箱做试验,其滞后时间会更短。

原因:

因为水回路变得更短,弃响应曲线会上升愈加快。

试验五、锅炉内胆水温PID控制试验

一、试验目标

1.依据试验数据和曲线,分析系统在阶跃扰动作用下动、静态性

能。

2.比较不一样PID参数对系统性能产生影响。

3.分析P、PI、PD、PID四种控制规律对本试验系统作用。

二、试验设备

1.THJ-2型高级过程控制系统试验装置

2.计算机及相关软件

3.万用电表一只

三、试验原理

本试验以锅炉内胆作为被控对象,内胆水温为系统被控制量。

本试验要求锅炉内胆水温稳定至给定量,将铂电阻TT1检测到锅炉内胆温度信号作为反馈信号,在和给定量比较后差值经过调整器控制三相调压模块输出电压(即三相电加热管端电压),以达成控制锅炉内胆水温目标。

在锅炉内胆水温定值控制系统中,其参数整定方法和其它单回路控制系统一样,但因为加热过程容量时延较大,所以其控制过渡时间也较长,系统调整器可选择PD或PID控制。

本试验系统结构图和方框图图3-5-1所表示。

图3-5-1锅炉内胆温度特征测试系统

(a)结构图(b)方框图

能够采取两种方案对锅炉内胆水温进行控制:

(一)锅炉夹套不加冷却水(静态)

(二)锅炉夹套加冷却水(动态)

显然,两种方案控制效果是不一样,后者比前者升温过程稍慢,降温过程稍快。

不管操作者采取静态控制或动态控制,本试验上位监控界面操作全部是一样。

四、试验内容和步骤

1.先将储水箱贮足水量,将阀门F1-1、F1-4、F1-5、F1-13全开,打开电磁阀开关,其它阀门关闭,开启380伏交流磁力泵,给锅炉内胆贮存一定水量(要求最少高于液位指示玻璃管红线位置),然后关闭阀F1-13、F1-4及电磁阀,打开阀F1-12,为给锅炉夹套供冷水做好准备。

2.接通控制系统电源,打开用作上位监控PC机,进入试验主界面,在试验主界面中选择本试验项即“锅炉内胆水温PID控制试验”。

3.合上三相电源空气开关,三相电加热管通电加热,合适增加/降低输出量,使锅炉内胆水温稳定于设定值。

4.按指导书第二章第一节中经验法或动态特征参数法整定调整器参数,选择PID控制规律,并按整定后PID参数进行调整器参数设置。

5.待锅炉内胆水温稳定于给定值时,将调整器切换到“自动”状态,然后统计曲线。

6.开始往锅炉夹套打冷水,反复步骤3~5,观察试验过程曲线和前面不加冷水过程有何不一样。

7.分别采取P、PI、PD控制规律,反复上述试验,观察在不一样PID参数值下,系统阶跃响应曲线。

8.上述试验用计算机实时统计响应曲线。

(1)、P

(2)、PI

(3)、PD

(4)、PID

9.计算

(1)、P

稳态误差=30℃-29.37℃=0.63℃

上升时间:

tr=5:

48:

27-5:

47:

23=64(s)

(2)、PI

峰值时间:

tp=6:

22:

25-6:

19:

26=2:

59=179(s)

超调量=(44.25-35)/(35-2.528)*100%=28.5%

(3)、PD

稳态误差=35℃-34.04℃=0.86℃

上升时间:

tr=6:

49:

25-6:

48:

10=75(s)

(4)、PID

上升时间:

tr=7:

05:

50-7:

04:

40=70(s)

峰值时间:

tp=7:

07:

30-7:

04:

40=170(s)

超调量=(44.15-35)/(35-2.626)*100%=28.3%

10.分析

(1)、依据试验数据和曲线,分析系统在阶跃扰动作用下动、静态性能。

分析:

系统在阶跃扰动作用下,当百分比系数较大时,系统静态误差也较大,这是因为百分比系数会加大幅值;在加入微分步骤以后,系统动态误差显著减小,但调整时间却延长,这是因为微分含有超前作用,能够增加系统稳定度。

(2)、比较不一样PID参数对系统性能产生影响。

Ti:

为了消除稳态误差,在控制器中必需引入“积分项”,积分项对误差取决于时间积分,伴随时间增加,积分项会增大。

这么即便误差很小,积分项也会伴随时间增加而增大,她推进控制器输出增大使稳态误差深入减小,知道为零,因为积分项存在会使调整时间增大。

所以,PI控制器可使系统在进入稳太后无稳态误差。

Kp:

放大误差幅值,快速抵消干扰影响,使系统上升时间降低,假如仅有百分比步骤,系统会存在稳态误差。

Td:

自动控制系统在克服误差调解过程中可能会出现振荡甚至失稳,在控制器中仅引入“百分比P”往往是不够,百分比项作用仅是放大误差幅值,而现在需要增加是“微分项”,她能估计误差改变趋势。

这么含有百分比加微分控制器,就能够提前十抑制误差控制作用等于零,甚至为负值,从而避免了被控量严重失调。

所以对有较大惯性或滞后被控对象,PD控制器能改善系统在调解过程动态特征。

(3)、分析P、PI、PD、PID四种控制规律对本试验系统作用。

P:

是基础控制作用,百分比调整对控制作用和扰动作用响应全部很快但会带来余差。

PI:

PI调整中P调整快速抵消干扰影响,同时利用I调整消除残差,不过I调整会降低系统稳定性。

PD:

因为微分超前作用,能增加系统稳定度,震荡周期变短,减小了误差,不过微风抗干扰能力差,且微分过大易造成调整阀动作向两端饱和。

PID:

常规调整器中性能最好一个调整器,含有各类调整器优点,含有更高控制质量。

五、思索题

1.在温度控制系统中,为何用PD和PID控制,系统性能并不比用PI控制有显著地改善?

答:

现在温度传感器采取热电偶或热电阻有零点几秒到十几秒延迟,在控制中必需加微分D做提前产生作用。

在实际利用中会认为和工况改变不相符,往往是认为超调严重而调乱PID参数。

2.为何内胆动态水温度控制比静态水时温度控制更轻易稳定,动态性能愈加好?

答:

内胆是一个封闭空间,几乎就不向外界散热,使用传感器测温时,测是某一点温度,内胆其它地方温度可能和测量点温度并不完全一致,静态水不流动,无法快速进行热传输,而动态水却因为它是流动,使水温保持均匀,当然也就更轻易控制。

3.假如要消除系统余差为何采取PI调整器,而不采取纯积分器?

答:

因为百分比积分适适用于滞后比较小,负荷改变不大,不许可有余差控制系统。

而纯积分器会使系统稳定性变差。

积分能在百分比基础上消除系统余差,它适适用于控制通道滞后较小、负荷改变不大、被控参数不许可有余差场所。