煤气鼓风机检修作业标准.docx

《煤气鼓风机检修作业标准.docx》由会员分享,可在线阅读,更多相关《煤气鼓风机检修作业标准.docx(13页珍藏版)》请在冰豆网上搜索。

煤气鼓风机检修作业标准

煤气鼓风机检修作业标准

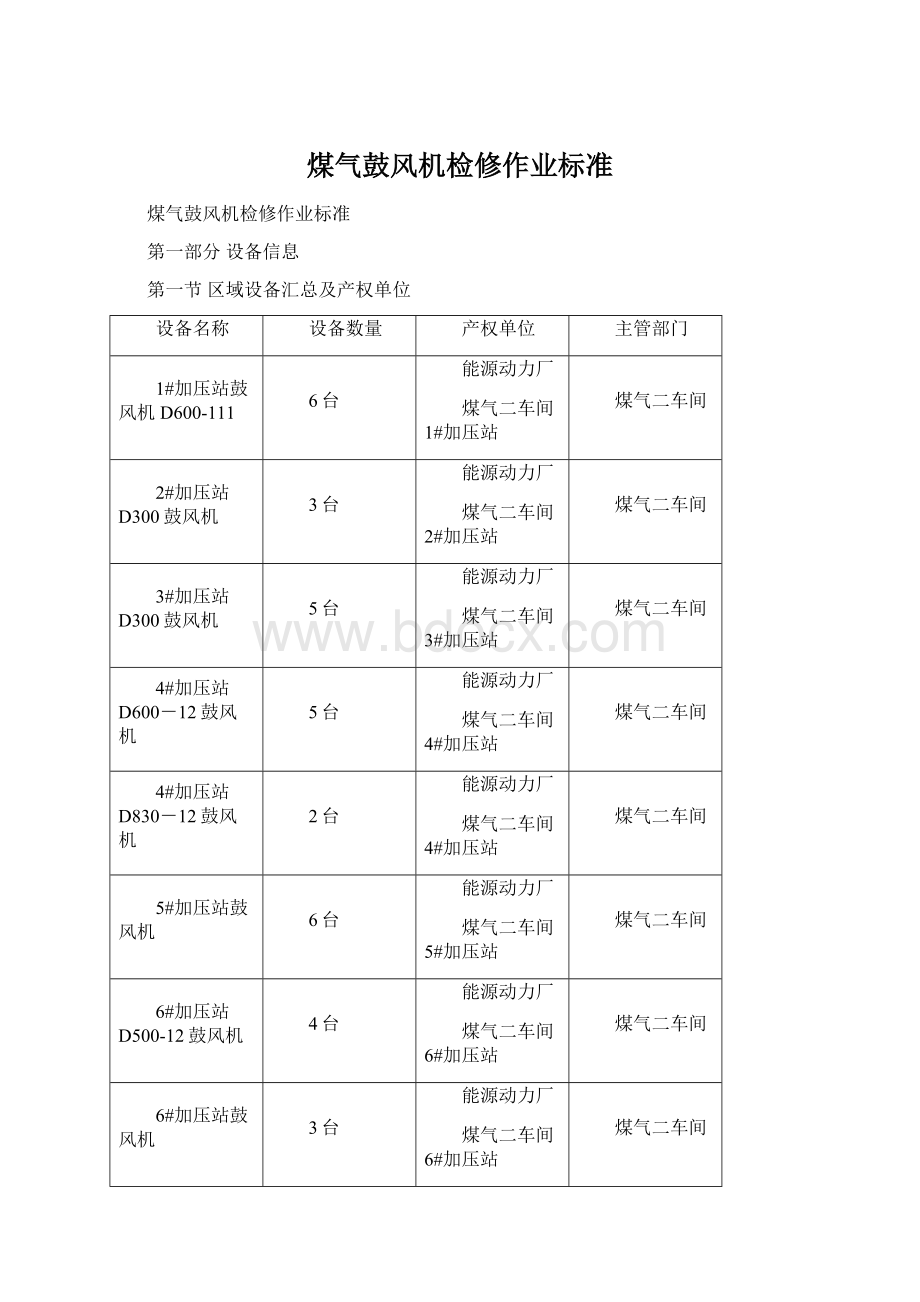

第一部分设备信息

第一节区域设备汇总及产权单位

设备名称

设备数量

产权单位

主管部门

1#加压站鼓风机D600-111

6台

能源动力厂

煤气二车间1#加压站

煤气二车间

2#加压站D300鼓风机

3台

能源动力厂

煤气二车间2#加压站

煤气二车间

3#加压站D300鼓风机

5台

能源动力厂

煤气二车间3#加压站

煤气二车间

4#加压站D600-12鼓风机

5台

能源动力厂

煤气二车间4#加压站

煤气二车间

4#加压站D830-12鼓风机

2台

能源动力厂

煤气二车间4#加压站

煤气二车间

5#加压站鼓风机

6台

能源动力厂

煤气二车间5#加压站

煤气二车间

6#加压站D500-12鼓风机

4台

能源动力厂

煤气二车间6#加压站

煤气二车间

6#加压站鼓风机

3台

能源动力厂

煤气二车间6#加压站

煤气二车间

6#加压站8压缩机

3台

能源动力厂

煤气二车间6#加压站

煤气二车间

7#加压站鼓风机

2台

能源动力厂

煤气二车间7#加压站

煤气二车间

7#加压站D1000鼓风机

2台

能源动力厂

煤气二车间7#加压站

煤气二车间

7#加压站VW49鼓风机

2台

能源动力厂

煤气二车间7#加压站

煤气二车间

8#加压站—60/压缩机

7台

能源动力厂

煤气二车间8#加压站

煤气二车间

8#加压站压缩机

3台

能源动力厂

煤气二车间8#加压站

煤气二车间

第二节设备基本信息

D600-111煤气鼓风机是能源动力厂煤气二车间1#加压站设备,同类型设备共计6台,技术主管单位为煤气二车间。

设备用途是:

主要是将一炼铁高炉区域内的净化煤气与转炉车间的转炉煤气在1号加压站前经过混合后,经加压机加压,分别送到1号、2号、3号、4号球团竖炉,供生产用户使用。

1.2.1设备工作原理以及工艺流程。

工艺流程:

入口压力4Kpa

出口压力32KPa

设备介绍:

加压机是高速旋转设备,通过叶轮高速旋转将机械能转化为气体分子动能,形成32KPa压力的混合气体,分别送到1号、2号、3号、4号球团竖炉供用户使用。

1.2.1设备主要部件及其作用

该设备主要范围两大类:

电机和风机。

电机是为电气部分,现不祥述。

风机为悬臂式离心式鼓风机,主要包括一下部分:

风机壳体:

转子支撑及控制气体流向、密封等。

叶轮:

气体升压的主要部件,通过旋转将机械能转化为动能。

主轴:

叶轮固定及传动装置,与叶轮一起旋转。

轴承:

减少摩擦部件。

气封:

降低高低压气体间流窜,确保机壳能高压气体压力。

氮气密封:

防止煤气泄漏。

冷油器:

降低润滑油温度。

超声波除尘器:

清除叶轮集灰。

排污管:

排除机体内因长期旋转积留的污水、污泥等。

弹性联轴器:

电机和风机的连接部件,起到轴向和径向补偿作用。

锁紧螺母及止动垫片:

防止轴承、叶轮等部件脱轴。

第三节设备技术参数

序

项目

设计

序

项目

设计

1

入口气封间隙

20-40

6

联轴器轴向间隙

400-600

2

背板密封与轴套间隙

25-30

7

自然接触间隙小于

8

3

背板密封端面间隙

25-35

8

轴承径向紧力

1-3

4

联轴器同轴度小于

5

9

轴承轴向间隙

5-10

5

联轴器端面斜度

3-5

10

轴承座与主轴中心线

小于2

第四节设备运行参数

序

项目

参数

序

项目

参数

1

型式

单级悬臂型离心式

8

传动方式

弹性联接传动

2

进口容积流量

600m3/min

9

轴承

角接触球轴承46122

3

进口压力

kgf/cm2(绝)

10

润滑油油冷却水量

2500kg/h

4

进口尺寸

φ562

11

电机型号

YB400S-2

5

出口升压

28KPa

12

电机机功率

400KW

6

出口尺寸

φ650

13

电机转速

2950rpm/min

7

风机转速

2950rpm/min

14

电机工作电压

380V

第五节设备检修参数

序

项目

方向

参数μm

序

项目

方向

参数μm

1

机壳振动

水平

80

4

电机前轴承

水平

60

垂直

80

垂直

60

2

风机前轴承

水平

60

5

电机后轴承

水平

60

垂直

60

垂直

60

3

风机后轴承

水平

60

6

电机频率

水平

垂直

60

7

风机电流

垂直

第二部分设备检修作业流程

第一节设备检修前期准备

2.1.1工机具准备及人员配备

检修项目

检修工具

人员配备

大盖螺栓拆装

46套筒,密封胶,1.5m钢丝绳,天车

4人

联轴器螺栓拆装

30套筒,手锤,液压拉马

2人

油箱盖拆装

30-32梅花扳手,19-22呆扳手,密封胶

2人

进出口管道连接螺栓拆装

30-32梅花扳,活扳手,密封胶

2人

氮气密封板及其管道拆装

17-19呆扳手,12-14、19-22呆扳手,φ8内六角扳手

2人

转子拆装

200T立式压力机,大锤,0.5m撬棍,手锤,扁铲

3人

轴承拆装

气割,铜棒,手锤,扁铲,加热器,砂纸,汽油,润滑油

2人

机体及各部清灰

专用工具

2人

2.1.2设备检修条件

风机设备检修前必须对检修条件进行确认,确保检修人员安全及检修工作顺利进行。

这部分属于检修前准备工作,一般由生产单位提前进行,然后由我车间负责人员现场确认开工与否。

满足以下检修条件方可施工:

2.1.2.1管道内及检修现场无煤气。

2.1.2.2切断电机电源。

2.1.2.3关闭冷却水阀门。

2.1.2.4现场施工时,地面无杂物、油污,平台护栏要牢固。

2.1.2.5现场确认并填写安全确认单。

2.1.2.6办理非重复作业卡。

2.1.3材料备件准备

检修主要材料备件:

入口气封,迷宫密封圈,石面橡胶板,毛毡,密封胶,黄油,润滑油,轴承等。

第二节流程简述

2.2.1小修项目细则:

2.2.1.1鼓风机解体,清扫进出口管道、机体等处的积灰。

2.2.1.2叶轮清灰做动平衡校正。

2.2.1.3检查疏通排污管,保证管道畅通,阀门灵活好用。

2.2.1.4电机检查处理缺陷。

2.2.1.5组装鼓风机,同时调整测量轴承和各部密封间隙,并做好记录。

2.2.1.6检查各工艺阀门,处理缺陷。

2.2.1.7仪表系统检查处理缺陷。

中(项)修项目细则:

2.2.2.1全部小修项目并进行下列项目为中(项)修。

2.2.2.2检查机前翻板,清灰并处理处理缺陷。

2.2.2.3更换轴承及各密封部件。

2.2.2.4转子进行动、静平衡校正。

2.2.2.5进出口管道和机体排污管道进行检查,必要时进行焊补或者更换。

2.2.2.6组装鼓风机,同时测量轴承、各密封间隙,并调整至要求范围内。

2.2.2.7机械密封检修,更换易损件。

2.2.2.8电机转子吹扫清灰,更换轴承,加注润滑油。

2.2.2.9鼓风机、电机找正,不同轴度小于0.05mm。

2.2.2.10仪表系统校正,更换损坏件。

2.2.3大修项目细则:

2,2.3.1全部中修项目并下列项目之一为大修。

2.2.3.2更换机前翻板,处理缺陷。

2.2.3.3更换鼓风机叶轮。

2.2.3.4检查轴承座,并更换或处理缺陷。

2.2.3.5检查主轴,视情况处理缺陷或更换。

2.2.3.6基础系统检测并处理缺陷。

2.2.3.7组装加压机,并测量轴承各密封间隙,调整至要求范围之内。

第三节设备检修流程详述

设备检修主要流程包括现场确认,设备拆检,设备组装,试车等四大部分,根据风机设备具体情况确定检修具体内容,现将所有检修内容具体检修步骤说明如下。

2.3.1现场确认。

包括本部分详细参照本指导书设备检修条件。

停机,插盲板,打开放散,通氮气,开人孔,测量煤气含量。

2.3.2设备拆检。

在现场确认后即可实施拆检工作,主要包括以下拆卸程序:

2.3.2.1螺栓拆卸。

螺栓拆卸是设备拆卸工作的主体部分,包括:

进出口管道螺栓,大盖四周螺栓,油箱盖螺栓,联轴器螺栓,轴承两端端盖螺栓,氮气密封背板螺栓,氮气密封管道螺栓及超声波除尘器管道螺栓等。

具体检修工具详见:

工机具准备。

拆卸过程中一般按照以下步骤进行:

首先,为了避免大盖起吊是灰尘落入油池,先对轮壳拆吊,然后逐步拆吊。

拆卸影响机壳吊卸螺栓,包括氮气密封背板螺栓、氮气密封管道螺栓及超声波除尘器管道螺栓、进出口管道螺栓、大盖四周螺栓四部分,这些螺栓拆卸完毕后即可对叶轮大盖进行吊卸,吊之前一定要拧紧顶丝,有间隙后方可起吊。

其次,联轴器螺栓和油箱盖螺栓同时拆卸。

在拆油箱盖时,轴承端盖上半部螺栓完全拆卸,下部螺栓松动即可,防止拆卸后润滑油泄漏。

在起吊油箱盖之前,要用顶丝顶出缝隙后方可起吊。

最后,将轴承盒上的排油管拆卸,吊出转子,拆卸完毕。

当电机需要检修时,电机地角螺栓也需要拆卸。

电机吊下后,其底座垫片要放在相应位置,以免丢失或者错位带来不必要的麻烦。

其余螺栓均匀不用拆卸。

2.3.2.2转子拆卸。

转子拆卸一般在我中心检修厂房进行,其中包括叶轮拆卸,联轴器拆卸,轴承及轴承盒拆卸。

首先,拆卸叶轮锁紧螺母及止动垫圈。

螺母旋转方向根据叶轮旋转方向确定,螺母松动的方向与叶轮旋转方向相同。

确定方向后,用撬棍及大锤进行拆卸,松动后尽量用手松开螺母,即将脱落时防止轧伤。

其次,叶轮拆卸。

因叶轮与转子为过盈配合,叶轮拆卸需要在特制200T立式压力机上进行,在起吊前应该将锁紧螺母安装上,防止因为叶轮与轴长期频繁装配产生间隙脱落砸伤。

最后,拆卸联轴器及前后轴承。

联轴器拆卸用液压拉马即可拆卸,部分联轴器配合过盈量较大时,可用气割加热拆卸,防止硬拉造成主轴划伤。

在拆卸轴承时,先确认锁紧螺母旋向再卸,然后气割加热后用手锤敲下。

2.3.2.3机壳清灰及排污管道疏通。

清除上下机壳内壁积灰,减少气体在机体中传输时能量损失。

如果下机壳内积水,必须疏通排污管道。

入口翻板阀及出口导向板清灰,并检查各自磨损情况。

2.3.2.5润滑油检查。

查看润滑油油质,视情况更换。

2.3.2.6检查联轴器螺栓及橡胶圈的损坏情况,视情况更换。

2.3.2.7拆检后记录设备零部件损坏情况,统计检修需要材料,分析设备检修原因。

此部分应当由班长亲自检查统计,确定临时检修方案,以免遗漏影响工期。

2.3.3设备组装。

根据记录统计,领取需要跟换的零部件及材料、零部件清洗装配、叶轮清灰做动平衡、入口气封更换。

2.3.3.1首先用汽油将光轴清洗,然后清洗轴承并旋转查看轴承有无缺陷,清洗轴承盒。

2.3.3.2将选好轴承四盘用加热器加热,加热时间调整到40秒,加热后的轴承两两反装,两轴承内圈间加距离环。

2.3.3.3安装轴承锁紧螺母及锁紧垫片,等到轴承完全冷却后方可锁紧,以免轴承冷却松动。

2.3.3.4轴承盒装配。

按照先对中,后装入原则,然后缓慢旋转,用铜棒敲入。

同时对照技术参数调整间隙。

2.3.3.5油箱端盖及氮气密封装配,必须在装配联轴器及叶轮前先装配。

油箱端盖直接装入即可,氮气密封槽内需嵌入毛毡方可安装。

2.3.3.6联轴器安装。

联轴器用气割加热,测量当孔径与轴配合部位达到间隙时即可安装。

2.3.3.7叶轮安装。

叶轮先放在压力机上,天车吊轴与叶轮主轴孔配合对中,然后启动压力机将主轴压入孔内,然后水平放置,锁紧螺母锁紧。

在吊转子前将锁紧螺母旋上,以免破坏主轴螺纹。

2.3.3.8转子吊入。

在吊起后,移动天车时要扶着转子,以免碰撞。

转子放入机座前将轴承盒定位,确保测温孔向上,以便扣盖后测温表插入。

同时用距离垫调整转子轴向位置。

2.3.3.9调整油位。

扣盖前确保油位正常,以轴承内圈为接线,浸泡轴承滚珠为宜,不易过多。

加油前要拧紧两端盖螺栓,避免润滑油从端部泄漏。

2.3.3.10扣油箱盖。

调整好轴向距离后即可扣盖,先在结合面上涂密封胶,防止煤气泄漏。

油箱盖放好后插入温度表,查看表孔是否对中,以便扣盖前调整。

2.3.3.11扣机壳。

在扣壳前,先在结合面上涂密封胶。

吊机壳时用两更钢丝绳,避免机壳摇晃。

在落机壳前用定位杆先定位,然后落下机壳,此时要有专人指挥,以免碰撞叶轮引起振动。

在拧紧螺栓前一定要旋转转子,确认旋转顺畅。

2.3.3.12紧固螺栓。

螺栓包括:

进出口管道螺栓,大盖四周螺栓,油箱盖螺栓,联轴器螺栓,轴承两端端盖螺栓,氮气密封背板螺栓,氮气密封管道螺栓,联轴器盖螺栓及超声波除尘器管道螺栓等。

其中进出口管道螺栓,轴承两端端盖螺栓,氮气密封背板螺栓,氮气密封管道螺栓及超声波除尘器管道螺栓等处需要密封垫,防止煤气泄漏。

具体检修工具详见:

工机具准备。

2.3.3.13复查中心。

在连接联轴器螺栓前,对电机-鼓风机中心找正。

2.3.3.13现场清理。

设备检修完毕后,清理现场油污、破布、机壳积灰等。

2.3.4试车。

煤气鼓风机试车包括三部分,一是空负荷试车;二是负荷试车;三是用户回访。

2.3.4.1空负荷试车。

空试前要做准备工作,包括联系送电,打开油箱冷却水阀门,旋转转子查看是否有卡死或者旋转困难等现象,旋紧排污阀门等。

试车过程中测试有无泄漏点。

2.3.4.2负荷试车。

负荷试车前准备工作,包括关闭人孔,打开入口翻板,打开眼睛阀送煤气,确认无煤气泄漏(煤气报警仪、测漏仪或泡沫水),然后即可试车投运。

2.3.4.3用户回访。

设备负荷试车运行24小时后,我中心负责回访,及时了解设备运行状况,即便及时处理。

第三部分煤气风机检修作业验收标准

积于机体内部和转子各处的灰尘必须清扫干净。

入口气封间隙为-0.40mm;背板密封Ⅰ(轴端密封)与轴套间隙:

为-0.30mm,背板密封端面间隙为-0.35mm,

鼓风机电机找正,对轮中心度偏差小于0.05mm,扒口-0.05mm(视联轴器大小),对轮轴向间隙4-6mm。

扣盖后,大盖螺丝尚未扭紧时,自然接触间隙不应大于0.08mm。

鼓风机轴承径向紧力为-0.03mm;前后轴承的轴向间隙为-;

鼓风机的轴承座中心线与主轴中心线要重合,其偏差不大于0.02mm

第四部分:

煤气鼓风机检修作业工作工期及保质期

设备名称

设备数量

检修作业工期

保质期

1#加压站鼓风机D600-111

6台

8人*5工作日

半年

2#加压站D300鼓风机

3台

8人*5工作日

4个月

3#加压站D300鼓风机

5台

8人*5工作日

4个月

4#加压站D600-12鼓风机

5台

8人*5工作日

半年

4#加压站D830-12鼓风机

2台

8人*5工作日

3个月

5#加压站鼓风机

6台

8人*5工作日

一年

6#加压站D500-12鼓风机

4台

8人*5工作日

半年

6#加压站鼓风机

3台

8人*5工作日

半年

6#加压站8压缩机

3台

8人*5工作日

半年

7#加压站鼓风机

2台

8人*5工作日

半年

7#加压站D1000鼓风机

2台

8人*5工作日

半年

7#加压站VW49鼓风机

2台

8人*5工作日

半年

8#加压站—60/压缩机

7台

8人*10工作日

一年

8#加压站压缩机

3台

8人*10工作日

一年