终端手机通用标准检验指导书V.docx

《终端手机通用标准检验指导书V.docx》由会员分享,可在线阅读,更多相关《终端手机通用标准检验指导书V.docx(205页珍藏版)》请在冰豆网上搜索。

终端手机通用标准检验指导书V

终端手机通用标准检验指导书

编制/日期:

评审/日期:

审核/日期:

批准/日期:

受控状态:

■受控文件□非受控文件

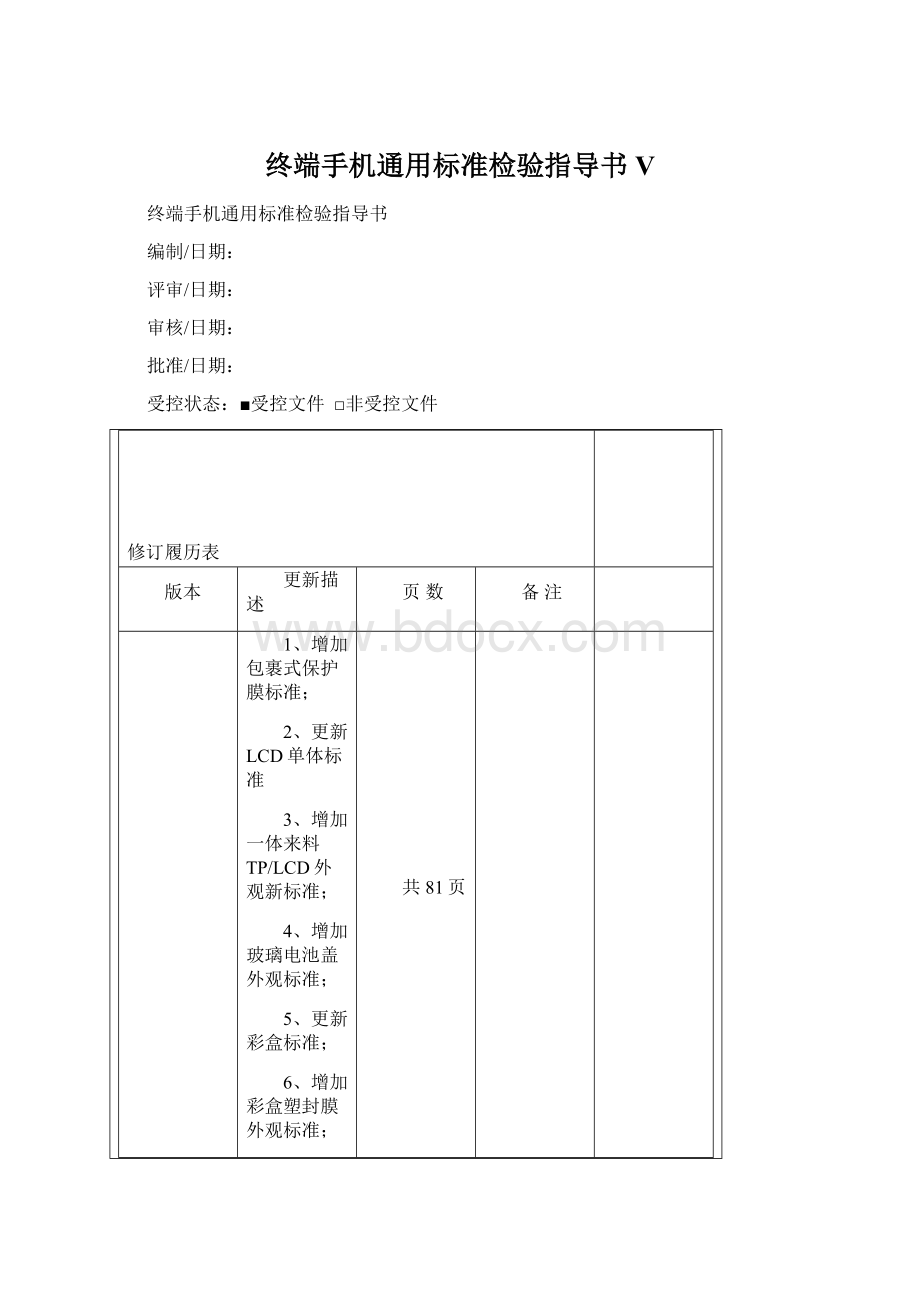

修订履历表

版本

更新描述

页数

备注

1、增加包裹式保护膜标准;

2、更新LCD单体标准

3、增加一体来料TP/LCD外观新标准;

4、增加玻璃电池盖外观标准;

5、更新彩盒标准;

6、增加彩盒塑封膜外观标准;

7、功能不稳定问题确认和复判规则

8、其余更新见红色字体;

共81页

1、更新整机外观配合C级标准;

2、更新摄像头标准

3、更新彩盒、中箱、整机防拆、吸塑漏的要求。

4、其它的见红色字体。

共78页

1、增加认证标识检查要求;

2、更新皮套、手机壳检验标准;

3、增加镭雕缺陷检验标准;

4、其它更新内容见红色斜体字。

共80页

1、刷新整机A/B级面可擦拭脏污管控要求

2、刷新Lens/TP过程保护膜可擦除脏污管控要求

共81页

分发部门

序号

部门

代码/份数

序号

部门

代码/份数

序号

部门

代码/份数

1

HR中心

10

体系文控部

19

销售二部

2

财务中心

11

整机工程部

20

销售五部

3

研发中心

12

SMT工程部

21

销售三部

4

项目管

理部

13

工程中心

22

塑胶品质部

5

PQM部

1

14

公共关系中心

23

塑胶工程部

6

SQM部

15

SMT维修部

24

塑胶工模部

7

交付物控部

16

采购中心

25

塑胶注塑部

8

整机生产部

1

17

审计中心

26

塑胶组装部

9

SMT生产部

18

销售一部

27

塑胶物控部

一.定义

本指导书主要介绍手机产品各标准市场外观标准要求、外观判定要求以及功能判定要求。

根据产品市场需求,整机外观分为A/B/C三个等级,各物料也有不同等级标准,检验时需根据各种产品需求选定对应的等级外观标准。

二.目的

本指导书旨在描述终端手机产品的通用检验标准及产品验收相关要求,以作为我司及外协厂检验人员对终端手机产品外观验收的依据,确保产品质量达到我司的质量要求。

三.适用范围

本检验指导书适用于终端手机产品的整机外观检验,对有特殊工艺和特殊要求的产品,则依据具体的产品检验指导书检验。

四.操作指引

检验工具

直尺、游标卡尺、塞规、比对片、条码枪、防静电手套或指套、无尘布、酒精、小刀,封箱胶布、透明胶带、测试用SIM卡、TF卡等、颜色比对卡(颜色九宫格)、电子秤,蓝牙样机,WIFI路由器、FM发射台2pcs;

检验条件

视力:

检验员视力要求不低于(含矫正视力);

距离:

人眼与被测手机表面的距离为300mm--350mm

光照强度:

700-1000Lux

检视角度:

初始时,产品与桌面成45度,检视角度垂直于产品被检视面,固定检视方向,随后产品上下左右各转动45度.

检视时间:

标准检视时间为10±5S。

在这15S内缺陷仍不可见,则此检视件视为合格。

建议一级面(含A级面)检验时间7s,二级面检验时间5s,三级面检验时间3s。

抽样要求

A.送检数量要求:

每批最大送检数量≤2000PCS

检验项目

抽样计划

允收水准

外观/功能/定制(除软件生产抽检用例)/电池/包材附件(非电子件)

GB/T正常检验一次抽样方案,一般检验水平II

(首件全检)

致命缺陷(CR):

C=0

严重缺陷(MA):

AQL=

轻微缺陷(MI):

AQL=

充电器、电池等电子附件

见具体的检查项目要求.

/

数据文件

全检

(每批只有1个数据文件)

AC/RE=0/1

手机/背贴/彩盒标签/中箱标签上面物理号对应关系

GB/T正常检验一次抽样方案,一般检验水平II

AC/RE=0/1

条形码质量等级检查

每班每条线每个标签抽检3PCS,抽检的标签上所有条形码都需扫描检测

(包含中箱标签、彩盒标签、背贴标签、定制标签上的所有条形码)

AC/RE=0/1

产品错混料(发货的产品非客户要求的产品或物料)

GB/T正常检验一次抽样方案,一般检验水平II

AC/RE=0/1

单板射频抽检测试

(此项由工厂抽检)

每班每个测试站测试1PCS

AC/RE=0/1

认证标识检查

每班每条线首件抽取3PCS检验

AC/RE=0/1

软件生产抽检用例

每班每条线首件抽取3PCS检验

AC/RE=0/1

备注:

见如下功能抽检特殊说明

短信测试

每条线体每班次抽取3PCS检验

备注:

有锁卡功能的如没有对应的定制卡则不需要安排测试。

(如国外手机不能上网,请向对应的PQE确认是否网络不支持)

通话测试

上网测试

条码暗码工具检查

每批抽取3PCS检验,抽检的标签上所有条形码都需要测试。

重点提醒:

1、任务令第二位为T的任务令(如DTZ5H64M388)与量产任务令要求完全相同,需按量产要求标准进行生产检验和OBA抽检。

2、针对外观客户投诉重点的国家或运营商:

日本、韩国、拉美地区(WOM、Entel、Movistar)、台湾远传电信等,对这几个国家或运营商生产时请对外观重点关注,生产前PQE重新审视限度样是否可用,同时增加QC外观抽检(必要时建议产线增加外观QC全检).

参考GBT2828-2012章节,由GBT2828-2012得到样本量字码后,在抽样方案表中由该字码所在行向右,在样本量栏内读出样本量,再以样本量字码所在行和指定的接收质量限所在列相交处,读出接收数Ac和拒收数Re。

若在相交处是箭头,则以箭头所指的第一个接收数Ac和拒收数Re,在同一接收质量限行,读出MA、MI箭头所指的接收数Ac和拒收数Re,然后由此接收数和拒收数所在行向左,在样本量栏内读出相应的样本。

GB/一般检查水平Ⅱ正常检查一次抽样方案AQL(MA:

MI:

)实际抽样参考:

GB/一般检查水平Ⅱ正常检查一次抽样方案AQL(MA:

MI:

)抽样参考表

LotSize

批量范围

Samplesize

样本数量

合格质量水平(AQL)

MA(AC/RE)

MI(AC/RE)

2to8

*

0/1

0/1

9to15

*

0/1

0/1

16to25

*

0/1

0/1

26to50

*

0/1

0/1

51to90

50

0/1

1/2

91to150

50

0/1

1/2

151to280

50

0/1

1/2

281to500

50

0/1

1/2

501to1200

50

0/1

1/2

1201to3200

200

1/2

5/6

*表示对批量全数检验。

加严抽检要求:

参照《终端OBA外协产品质量检验操作指导》,图号:

SUP/M/MMQ/D_W11_D上的加严检验要求执行。

附:

针对特别客户要求,具体按照质量策略进行抽样。

特殊检验情况说明:

A》裸机检验:

由于其它原因,产线需提前生产裸机(即生产暂只做到升级软件之前,后续软件归档后再重新升级),对此类情况,QC检验时只需抽检外观和MMI基本功能。

B》组件检验:

对提供给服务的前壳组件/后壳组件,当没有归档的定制信息时,QC按如下方法进行检验,主要关注点:

1.按照BOM检查有没有少料。

2.按照对应的外观面检查外观方面是否有问题。

3.检查中箱标签上编码、数量是否有误。

C》对试制手机检验定制信息和生产抽检用例的说明:

对TR试制任务令的产品,如定制信息和软件未归档,QC抽检时不需要抽检生产抽检用例和定制信息,QC检验时只需抽检外观和MMI基本功能。

对TR任务令的产品如定制信息或软件已归档,则需按正常检验要求抽检定制信息或软件生产抽检用例。

如QC抽检时无法确认是否已归档,请联系对应的质量负责人确认。

、术语与定义

缺陷严重程度定义

DefectClassification缺陷等级定义

CR:

CriticalDefect致命缺陷

产品对人身安全造成伤害或存在安全隐患,对客户财产构成威胁的缺陷。

或目前市场投诉特别严重的问题。

MA:

MajorDefect严重缺陷

影响客户正常使用的缺陷,或者导致客户无法获得正常维保的外观缺陷。

MI:

MinorDefect次要缺陷

除CR、MA缺陷以外的其它不影响产品使用的主要指外观缺陷。

执行AQL

外观等级面定义

特级面(AA级面):

手机上显示信息的重要区域,如LCD的显示区和LENS的透明区。

一级面(A级面):

暴露在外,正常使用中可直接看到的主要表面,除LCD显示视窗区外的手机直视面。

二级面(B级面):

暴露在外,且正常使用时并不直接看到的次要表面,如后壳组件的正面,侧面,上部底部及电池盖正常使用时可看到的区域。

注明:

电池盖/中框的高光C角和背面的高光C角是二级面,侧键、卡托等小部件外露面统一定义为二级面。

三级面:

(C级面)正常使用时看不到面,只有在装卸电池或SIM卡时可看到的内表面,如后壳上被电池盖住的面或电池盖的内表面。

备注:

手机里面如耳机孔里面、USB孔里面等定义为三级面。

缺陷代码对照表

代码

名称(单位)

代码

名称(单位)

代码

名称(单位)

D

直径(mm)

DS

距离(mm)

H

深(高)度(mm)

N

数目(个)

S

面积(mm2)

L

长度(mm)

W

宽度(mm)

备注:

文件中没有备注单位的,均按上面对应代码表里面的单体执行.

缺陷定义

整机装配缺陷定义

段差:

两个零件装配面理论设计为零偏差,由于有加工误差,实际装配面所产生的错位偏差。

顺差:

在正常使用时,正视使用面所看到的段差.

逆差:

在正常使用时,正视使用面所看不到的段差.

塑胶件不良缺陷定义

点缺陷:

具有点形状的缺陷,测量尺寸时以其最大直径为准。

异色点:

在塑料件表面出现的颜色异于周围的点。

气泡:

由于原料未充分干燥,造成成型后产品内部有缩孔。

多胶点:

因模具方面的损伤而造成产品表面有细小的塑胶凸起。

缩水:

当塑料熔体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的凹坑。

亮斑:

对于非光面的塑料件,由于壁厚不均匀,在壁厚突变处产生的局部发亮现象。

硬划痕:

由于硬物摩擦而造成塑料件表面有深度的划痕。

细划痕:

塑料件表面没有深度的划痕,判定时用手指去感觉划伤有没有深度。

飞边:

由于注塑参数或模具的原因,造成在塑料件的边缘或分型面处所产生的塑料废边。

熔接线:

塑料熔体在型腔中流动时,遇到阻碍物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,于是在塑料件的表面形成一条明显的线,叫做熔接线。

翘曲:

塑料件因内应力而造成的平面变形。

顶白/顶凸:

由于塑料件的包紧力大,顶杆区域受到强大的顶出力所产生的白印或凸起。

填充不足:

因注射压力不足或模腔内排气不良等原因,使融熔树脂无法到达模腔内的某一角落而造成的射料不足现象。

银条:

在塑料件表面沿树脂流动方向所呈现出的银白色条纹。

流纹:

产品表面以浇口为中心而呈现出的年轮状条纹。

烧焦:

在塑料件表面出现的局部的塑料焦化发黑。

边拖花:

因注射压力过大或型腔不平滑,脱模时所造成边缘的擦伤。

破裂:

因内应力或机械损伤而造成产品的裂纹或细小开裂。

色差:

产品表面呈现出与标准样品的颜色的差异,称为色差。

杂质:

有异物混入原料中等原因,成型后在产品表面呈现出斑点。

彩虹现象:

指透明区域在反光条件下出现彩色光晕的现象。

透明度差:

指透明区出现模糊、透明度不佳的现象。

透光:

印刷区域有漏印的部位,造成光线能从背面穿到正面,称为透光。

喷漆件不良缺陷定义

点缺陷:

具有点形状的缺陷,测量尺寸时以其最大直径为准。

颗粒:

在喷漆件表面上附着的细小颗粒。

硬划痕:

由于硬物摩擦而造成喷漆件表面有深度的划痕。

细划痕:

喷漆件表面没有深度的划痕,看上去不明显。

积漆:

在喷漆件表面出现局部的油漆堆积现象。

阴影:

在喷漆件或塑料件表面出现的颜色较周围暗的区域。

桔纹:

在喷漆件或电镀件表面出现大面积细小的像桔子皮形状的起伏不平。

透底:

在喷漆件表面出现局部的油漆层过薄而露出基体颜色的现象。

鱼眼:

由于溶剂挥发速度不适而造成在喷漆件表面有凹陷或小坑。

多喷:

超出图纸上规定的喷涂区域。

剥落:

产品表面上出现涂层脱落的现象。

毛絮:

油漆内本身带有的,或油漆未干燥时落在油漆表面而形成的纤维状毛絮。

色差:

产品表面呈现出与标准样品(客户承认样品)的颜色的差异,称为色差。

光泽不良:

产品表面呈现出与标准样品(客户承认样品)光泽不一致的情况。

手印:

在产品表面或零件光亮面出现的手指印痕。

异色点:

在产品表面出现的颜色异于周围的点。

雾状:

整个产品表面的光泽度不好,看上去像有一层雾。

缩水:

在塑料件表面有缩水,但喷漆后没有盖住或更明显。

气泡:

由于原料未充分干燥,造成成型后产品内部有缩孔。

多胶点:

因模具方面的损伤而造成产品表面有细小的塑胶凸起。

五金件不良缺陷定义

漏镀:

应该电镀的地方没有电镀。

镀层脱落:

由于镀层附着力不好造成镀层与基材之间有分离。

锈斑:

由于没有电镀好,造成基材与外界环境接触而发生了化学反应。

凹坑:

电镀工艺没有控制好造成电镀件表面有小坑。

碰伤:

受到外力作用造成零件表面有损坏。

毛刺:

在零件边缘处有多余的废料。

气泡:

零件表面局部区域有镀层鼓起的现象。

粗糙:

镀层表面不光滑。

细划伤:

没有深度的划痕。

硬划伤:

有深度的划痕。

色泽不均:

零件表面的光泽与颜色呈现出不均匀的现象。

翘曲/变形:

零件表面不平整。

油污:

附在零件表面的油垢。

压痕点:

表面压伤的凹点。

印刷/打印图文不良缺陷定义

印刷的位置和对齐:

偏出规定的印刷位置。

印刷样式不一致:

印刷时印刷图样和规格不一致。

颜色和色调差异:

颜色和色调偏离规格要求。

厚度和平坦度差异:

厚度和平坦度偏离规格要求。

缺角:

图文字体缺损。

发散:

图文字边模糊。

线细:

印刷文字或图案线条局部未印刷充满而宽度变小的现象。

残缺:

印刷文字或图案线条局部未印刷上而出现残缺的现象,包括出现在墨膜的边缘或中间。

断线:

印刷线条中断、无墨迹(露出基底)的现象。

龟裂:

印刷墨膜表面出现的细小裂纹及粗糙现象。

网痕:

因油墨流动性差而在印刷墨膜上显露出丝网网纹痕迹的现象。

毛刺:

因油墨悬空渗透而在印刷线条边缘出现锯齿状墨膜的现象。

洇墨:

指在印刷线条外侧有油墨溢出的现象。

橘皮:

印刷墨膜表面不平滑、出现橘皮状凹凸不平的现象。

叠印:

即重叠的墨膜,多出现在套色印刷上。

滋墨:

印刷图文部分和暗调部分出现的斑点状印迹。

飞墨:

当网版与承印物脱离时,油墨没有及时断开而被拉成细丝,慢慢拉断后再倒向两边,从而形成与印迹相垂直的细丝的现象。

套印:

两色以上印刷时,各分色版图文能达到和保持位置准确的套合;套印不准是在套色印刷过程中,印迹重叠的误差——印刷位置不正,产生错位、空白的现象。

擦花:

印品受摩擦后导致的区域性的痕迹。

墨杠:

由于墨辊在与印版表面接触时产生瞬间的滑动摩擦,在局部区域内网点扩大产生的一条明显的深色条纹。

水杠:

由于水辊在与印版表面接触时产生瞬间的滑动摩擦,在局部区域内网点缩小产生的一条明显的浅白条纹。

深度划痕:

划痕具有一定的深度,用手触摸时能感觉到其明显凹于印品表面。

轻微划痕:

用手触摸时感觉不到其凹于印品表面的划痕。

脱坑:

表面纸板和坑纸脱离粘接不牢的现象。

爆刀爆线:

产品成形时沿啤切压痕处裂开。

爆色/脱漆:

印品表面有油墨脱落的现象。

易脆:

弯折印刷材料时,表面发生破裂的现象。

超线/离线:

纸盒粘装时的粘接位置超过或未达到规定的尺寸位置。

脏污:

印在承印物上的印刷油墨,粘在另一印张的背面,造成蹭脏。

色差:

产品表面呈现出与标准样品颜色的差异,称为色差。

气泡:

覆膜彩盒表面有小的气泡产生的现象。

皱褶:

覆膜彩盒表面起皱的现象。

条痕:

印品表面出现的条状印痕。

异色点:

在塑料件表面出现的颜色异于周围的点。

脏污:

包括手印、油渍、指纹、污迹、白雾等不良现象。

溢胶:

彩盒固有加工工艺中,粘合处因胶水过多溢出规定的粘贴面积,多余的胶水部分。

残胶/胶水痕:

流线,操作过程中造成的胶水污染,如操作员手指上的胶水意外污染粘附在彩盒表面干涸后形成的丝状,条状,块状等的可擦除的污染。

显示不良缺陷定义

像素暗点:

由于MOS管失效造成一个子像素一直不发光,成为像素暗点,

如图所示:

像素暗点的判定:

当不发光的面积大于单个子像素1/2面积时判定为一个像素暗点;当不发光面积小于或等于单个子像素1/2面积时不计。

像素亮点:

由于MOS管失效造成一个子像素一直发光,成为像素亮点,

如图所示:

像素亮点的判定:

当发光的面积大于单个子像素1/2面积时判定为一个像素亮点;当发光面积小于或等于单个子像素1/2面积时不计。

缺划:

全显状态下,出现部分不显示

无显示:

LCD无字符显示

漏光:

正常检视条件下,LCD边缘漏光

残影:

在切换画面过程中,在下一画面出现上一画面的影象

视角错:

在非规格要求的视角方向对比度比视角方向对比度好

显示不均:

局部位置对比度出现显示深/浅不一致的现象

显示浓/淡:

不同的LCD之间出现显示浓/淡不一致的现象

条纹:

在全显或部分显示画面,出现斜/条纹

字符变形:

显示状态下字符出现形变现象

(触摸屏)不良缺陷定义

TP:

touchpanel的缩写,中文意思:

触膜屏

TP组装偏位:

TP的角或边超出下面LCD铁框(无铁框时为背光胶框)的角或边。

TP翘起:

TP双面胶脱离LCD上铁框(或背光胶框)造成TP一角或整个TP翘起。

TP双面胶外溢:

TP双面胶进入可视区。

TP银浆线断裂:

TP银浆线出现裂缝,致使不能良好导通。

TPFilm开裂、卷曲、褶皱:

TPfilm与ITO玻璃分离或者出现卷曲、褶皱。

TP牛顿环:

在反光状态下,TP表面出现的规则同心圆或则无规则的图形。

碰伤:

当碰压伤以点状形式存在时,按照异色点的相关等级面标准要求,并计入异色点缺陷个数总数统计。

其他未定义不良缺陷定义的说明

本规范中没有定义到的或无法量化的质量缺陷,参照各产品的质量检验标准中的明确定义或产品的标准样品或限度样品。

麻点(即密集点)

在10mm×10mm的单位面积内,D≤的缺陷点的数量N≥3时定义为麻点

、整机检验判定标准

整机外观标准等级选取原则,具体产品执行哪类市场标准,请参考对应的产品通用检验指导书。

在检验前,对抽检的手机使用MES系统对抽检的手机进行扫描记录;

Step1:

点击桌面图标:

“Googlechrome”----进入MES(如图1.

图1.

Step2:

点击“Operationcenter”(图2),输入工厂名称,登陆账号和密码,点击确定,进入MES(如图2.

Step3:

点击红色小框(菜单),在点击“QC一致性校验字段设定”(如图3

图3

Step4:

输入任务令再点击确认(图4.)---根据实际情况选择工位(FQC/SQC)----工厂QC选择FQC,XXSQC选择SQC(如图4.),“字段数量”根据所需要求输入,点击确认进入配置界面,配置“字段所属”和“字段名称”“采集模式”“前缀1”“前缀2”“后缀”配置完成后点击“保存”

图4

Step5:

点击“菜单”(如图5:

然后点击“SQC一致性校验”(如图6:

“输入任务令”再点击确认,“校验工位”工厂QC选择FQC,XXOBA选择SQC

图5

图6

Step6:

扫描被抽取彩盒的彩盒标签----界面提示成操功

整机检验通用功能/外观判定标准:

认证标识检查(每班每条线首件抽取3PCS检验):

手机本体显示的认证标识查询方法:

手机进入待机界面---设置--关于手机---认证标识

检查要求:

手机里面显示的认证信息需与手机电池盖上认证信息(含镭雕、入网证、标签信息)、彩盒标签和彩盒上认证信息、资料上认证信息等进行核对,同一认证信息在各显示场景下需完全一致,且必须与定制指导书(或归档的定制信息)上面的认证信息完全一致。

判定标准:

认证号不一致均为严重缺陷。

举例:

备注:

检验时如有异常请第一时间反馈给XX产品PQE处理。

项目

判定标准

严重度

CR

MA

MI

整机外观允收缺陷个数

整机每个面(外观等级面定义中的面,三级面不做此要求)允许有2N个允收缺陷种类(N为部件个数);单一零部件每个面(外观等级面定义中的面,三级面不做此要求)允许有二个允收缺陷种类;

备注:

TP和LCD算一个部件。

√

产品错混料

客户需要A产品,实际提供的B产品。

√

不允许:

整机关键属性(如整机客户LOGO、颜色、产品型号、编码等)与客户定制需求的不符。

√

整机

产品出现冒烟、起火、漏液、电池鼓包等安全问题。

√

整机

不允许:

客户需求有LOGO,实际物料没有LOGO.与客户定制需求不符,属于生产/物料漏工序。

(客户需求没有LOGO,实际有LOGO属于错混料为致命缺陷)

√

整机

不允许:

整机/物料上面的LOGO/型号打印不全,如"HUAWEI"打印为"HUAWE",属于打印不良。

√

整机

不开彩盒就可以看到手机,则手机放置方向需与定制要求字体方向一致。

如手机在彩盒里面(打开彩盒后才能看到手机),则手机放置方向不一致可正常接收,不记缺陷。

√

整机

A级面/B级面表面不可擦除的脏污:

不允许;

A级面表面可擦拭脏污:

含LENS/TP保护膜,AQLMI,缺陷统计不与其他项目叠加。

B级面表面可擦拭脏污:

AQLMI,缺陷统计不与其他项目叠加。

可擦除脏污与不可擦除的脏污区分方法:

可擦除脏污:

可用无尘布(不沾酒精)可以直接擦拭干净;

不可擦除脏污:

用无尘布沾酒精才能擦拭干净或无法擦拭干净。

对于判定规则征求意见后定义如下:

1、DPPM记录规则:

为了匹配系统抓取规则,达到否机时失效数量记录DPPM,不达到否机则不记录。

2、可擦拭脏污缺陷不与其他项目叠加:

例如,产品分别有划伤类和可擦拭脏污缺陷,是否否机分别看划伤类和可擦拭脏污是否超允收数,其中任何一个超允收数执行否机,未超则不执行否机);当1个产品同时有其他缺陷和可擦拭脏污时,可擦拭脏污缺陷不记录,记录其他缺陷。

3、系统记录规则:

未超允收数的记录ok,超允收数时,所有失效记录NG;比如2收3退场景,当批次只有2个可擦拭脏污,系统记录ok,超3pcs时,均记录NG,对应的IMEI后面备注可擦拭脏污。

4、等级面出现叠加的场景1:

A级面和B级面都存在可擦拭脏污,按照A级面记录。

5、等级面出现叠加的场景2:

一批产品中不同等级面、存在多个可擦拭脏污缺陷,按照3收4退的场景处理(MI)。

例如:

A级面可擦拭脏污产品1pcs,B级面可擦拭脏污2pcs,执行3收;A级面可擦拭脏污产品2pcs,B级