电子代工行业分析报告.docx

《电子代工行业分析报告.docx》由会员分享,可在线阅读,更多相关《电子代工行业分析报告.docx(21页珍藏版)》请在冰豆网上搜索。

电子代工行业分析报告

电子代工行业分析报告

一、公司业务概况及代工业模式简介

公司是电子合约制造外包企业,主要提供网络通讯终端类和便携式消费电子类产品的电子制造服务。

许多知名厂商都是公司的客户,例如三星、联想、华为、中兴等。

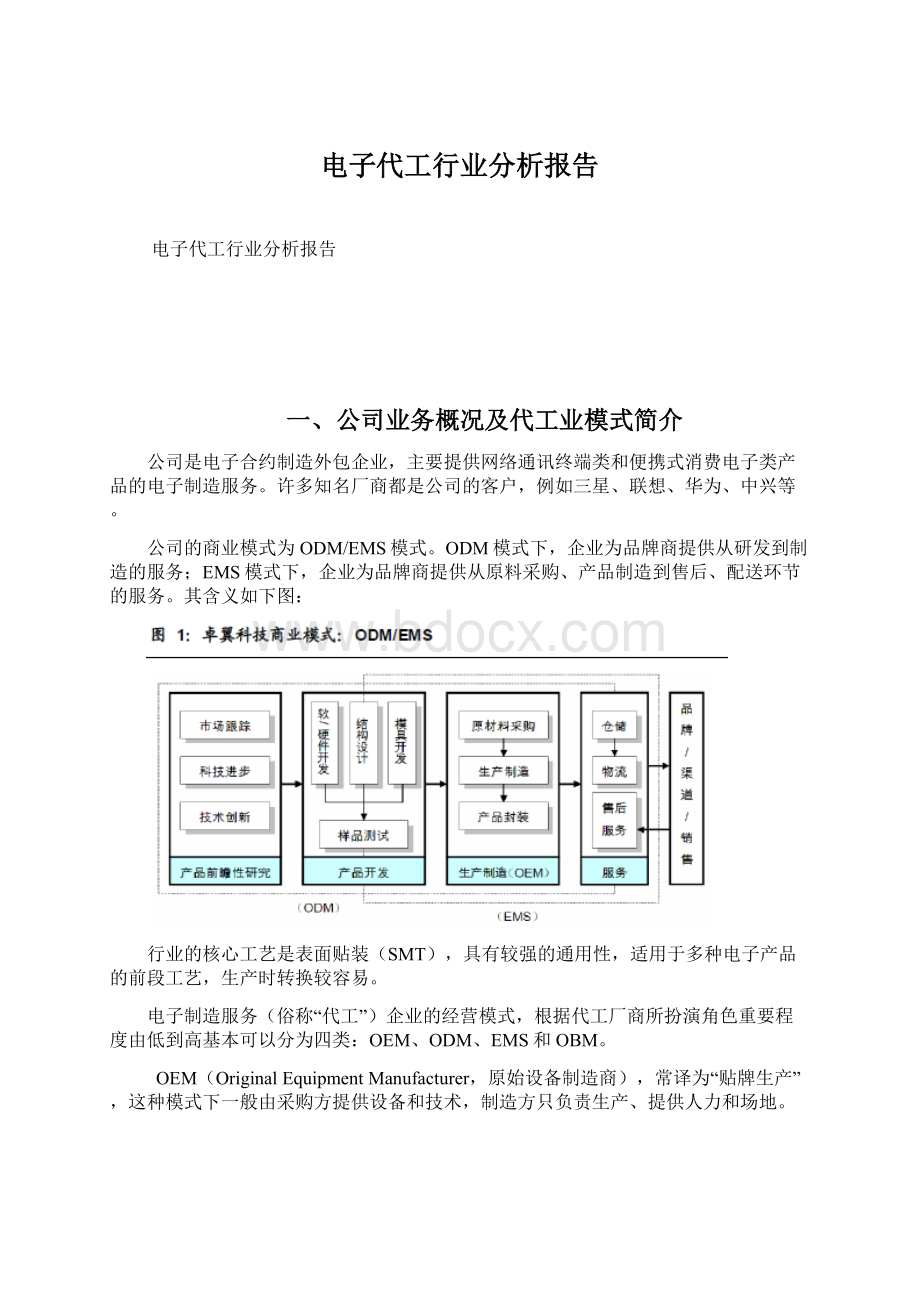

公司的商业模式为ODM/EMS模式。

ODM模式下,企业为品牌商提供从研发到制造的服务;EMS模式下,企业为品牌商提供从原料采购、产品制造到售后、配送环节的服务。

其含义如下图:

行业的核心工艺是表面贴装(SMT),具有较强的通用性,适用于多种电子产品的前段工艺,生产时转换较容易。

电子制造服务(俗称“代工”)企业的经营模式,根据代工厂商所扮演角色重要程度由低到高基本可以分为四类:

OEM、ODM、EMS和OBM。

OEM(OriginalEquipmentManufacturer,原始设备制造商),常译为“贴牌生产”,这种模式下一般由采购方提供设备和技术,制造方只负责生产、提供人力和场地。

ODM(OriginalDesignManufactures,原始设计制造),其的重点在设计上,也就是按照委托企业的要求,除了生产组装之外,还进行产品设计,但仍不用本企业的品牌,也不负责产品的销售。

EMS(ElectronicManufacturingServices,电子制造服务),亦称ECM(ElectronicContractManufacturing,电子合同制造)。

EMS厂商除了负责制造以外,还提供供应链的管理服务,如存货管理、后勤运输,甚至提供产品维修服务。

OBM(OriginalBrandManufacture,原始品牌制造商),即代工厂经营自有品牌,或者说生产商自行创立产品品牌,生产、销售拥有自主品牌的产品。

有观点认为,收购现有品牌、以特许经营方式获取品牌也可算为OBM的一环。

A方看中B方的产品,让B方生产,用A方商标,这叫OBM;A方自带要求,让B方负责设计并生产,用A品牌,叫ODM;A方自带技术和设计,让B方加工,这叫OEM;对B方来说,只负责生产加工别人的产品,然后贴上别人的商标,这叫OEM。

二、代工行业的价值

市场对代工行业存在很多偏见(低端、缺乏成长性、微利、门槛低),但是我们认为:

代工存在是合理的,该环节能有效地提高产业链效率;

代工也能成就伟大的企业;

电子产业做大做强须从代工开始;

代工≠微利!

现代消费电子代工门槛远比想象的高!

1、代工能有效地提高产业链效率

外包是提升产业效率的有效手段。

全球商品链由上游的设计、研发,中游的制造,到下游的营销、批发、零售,不同地区厂商的经济活动如今已经连结成一张跨国的交易网络。

新兴工业国家并且逐渐成为商品链的轴心生产基地。

外包被先进国家厂商视为专注核心竞争力、提升产业效率的有效策略。

2、台湾的最大成就企业(富士康和台积电)均从事代工

台湾两个市值最大的电子企业都是依靠代工模式成长起来的。

台湾厂商在全球高科技领域所占份额有着绝对优势。

从规模上看,台湾最大的电子企业是富士康,其年营业收入超过7000亿元,员工数超过100万人;从企业价值上来看,首推台积电,台积电2011年净利润超过300亿元,市值超过5000亿元。

这两者都是依靠代工模式(富士康依靠代工电子设备、台积电依靠代工半导体)成长起来的企业。

3、电子制造业代工依赖于本地产业集群,台湾代工业成就于PC

OEM代工型态最早源自1950年代跨国电子公司循往海外寻找代工者组装设备开始。

1960年代,美国的电子公司大致仍在国内委外由地方公司以OEM的方式从事产品组装以及半导体测试。

日本的电子大厂则与韩国的chaebols合资进行产品的组装。

后来,OEM逐渐取代合资的方式。

电子制造业代工往往依赖于本地产业集群,特定时期、特定地区的电子制造代工企业的诞生和强大往往带有明显的时代烙印。

全球80%以上电脑由台湾前几大代工厂生产,体现了台湾在全球PC产业链中举足轻重的地位。

而在手机领域,全球则依赖于中国生产。

功能性手机时代,中国生产制造了全球70%以上的手机,富士康、比亚迪就是在这个历史背景之下诞生强大。

现手机技术革命进入智能手机时代,中国厂商再次崛起,可以肯定的是智能手机代工企业的生存土壤仍然是中国。

电子计算器的生产除了在学习的路径上启动由原始设备制造(OEM)迈向原始设计制造(ODM)的趋势,生产规模的扩大亦建立了台湾制造商后来赢得笔记本电脑代工合同的优势。

台湾年轻工程师此时开始利用逆向工程(reverseengineering),模仿、翻制日本计算器模型,然后参展低价外销,这迫使日本在1980年代初期,放弃长达将近十五年在自己国内生产计算器的做法,而改采OEM的方式在台湾生产。

日本的支持,使得台湾对庞大美国市场的出口开始起飞。

此外,台湾计算器制造商地超前练就一身设计整合的工夫,依靠细部设计的能力以及“第一个推出市场”(纵使成本不是最低),而从国外总承包商手中拿下获利能力最好的“原始设计合同”。

至此,台湾制造商逐渐奠定跨向笔记本电脑、移动电话以及薄膜晶体管液晶平面显示器(TFT-LCD)的代工基础,也借由代工的实力吸引美国买者前来“委托制造加工”。

4、代工≠微利

本文的问题始于一个直觉的发问:

为什么制造端的附加价值一定最低?

品牌就保证了高附加价值吗?

通用汽车(GeneralMotors)在上半个世纪以来一直是美国汽车业第一品牌,2005年却发生高达106亿美元的巨额亏损,随时可能面临倒闭;反之,台湾的“鸿海精密”和“台湾积体电路”尽管专注代工,却因为“制造服务”的卓越表现,成为顾客不可或缺的伙伴,公司的净资产收益率平均更维持在20%以上。

对企业而言,附加价值的保证不在企业的位臵处在价值链的哪一段,或者提供什么产品或服务,而是它们是否提供具有独特价值的产品或服务。

品牌并不保障较高的获利;相反地,代工者若能建立制造与服务的竞争优势,也能创造高附加价值。

将“代工”与“微利”划上等号,从而形成“代工困境”的刻板印象,其实是将问题误臵了。

除了技术创新的规律(如摩尔定律)、产业结构或者产品本身的特性(如计算机产业wintel+微软架构),微利化更多是厂商(包括品牌商、销售商与制造商)之间的市场关系走向激烈、甚至恶性竞争使然,而不纯然是“代工者的宿命”;恶性竞争可能发生在争取代工订单的制造商之间,也同样可能发生在国际品牌大厂或者销售渠道商之间。

“微笑曲线”不总是两端朝上,中间制造也有可能成为附加价值最高环节。

宏基创始人-施振荣先生提出微笑曲线理论时,明确指出:

半导体产业(三个环节:

设计、制造和营销)则是两端朝下的曲线,中间制造环节是典型的资本密集,进入门槛最高。

部分台湾学者认为:

先进发达地区产业超微笑曲线两端发展,而发展中地区产业则试图努力定位于中间环节。

5、现代消费电子代工门槛远比想象的高

以智能手机和平板电脑为代表的新型消费电子产品,极大地改造了人类生活。

电子产品发展趋势为轻薄化,更轻更薄甚至成为电子产品的核心优势。

例如,新一代iPhone5的卖点即在于相对于上一代iPhone4更轻更薄。

然而消费电子轻薄化却对制造提出了诸多方面的挑战,主要表现在:

1)单板越来越小,芯片贴装困难;2)屏大、机身薄,组装难度大;3)功能多,生产测试周期长,效率低。

单板越来越小,芯片贴装困难

出于对轻薄化的要求,智能手机芯片通常采用FBGA(Fine-PitchBallGridArray意译为“细间距球栅阵列”)封装方式。

在SMT过程中,焊接难度提高很大,容易造成开路或者短路。

其他零组件型号变小也使得SMT难度加大。

以被动元器件为例,尺寸逐渐从1005、0603、0402进化至0201,甚至达到01005(0.3mmx0.15mm)。

屏大、机身薄,组装难度大

功能多,生产测试周期长,效率低

检测是组装代工厂的核心环节,SMT需要经过多个检测环节、使用多种高端检测设备,例如3DSPI(三维锡膏检测)和AOI(AutomaticOpticInspection,自动光学检测)设备。

AOI(AutomaticOpticInspection)的全称是自动光学检测,是基于光学原理来对焊接生产中遇到的常见缺陷进行检测的设备。

AOI是近几年才兴起的一种新型测试技术,但发展迅速,目前很多厂家都推出了AOI测试设备。

当自动检测时,机器通过摄像头自动扫描PCB,采集图像,测试的焊点与数据库中的合格的参数进行比较,经过图像处理,检查出PCB上缺陷,并通过显示器或自动标志把缺陷显示/标示出来,供维修人员修整。

事实上,电子制造代工行业的主要壁垒有:

强大资金投入的限制

建立完善的供应链的限制

行业的技术壁垒

与客户策略合作关系的壁垒

卓翼科技拥有从德国、日本进口的SMT设备,全部采用“2+1”的配制组成了24条生产线体;这些贴片机是目前全球SMT贴片设备中最为先进、精密度最高的SMT设备,随线配DEK印刷机、BTU回焊炉、DAGE公司X光断层扫描仪套均为当前世界最先进设备。

三、代工厂商成长关键:

市场判断正确,俗称“傍对大款”

代工企业的规律很简单:

代工与客户企业存在“共生、共荣”关系。

母厂如果不成长,自己就无法成长。

代工厂的风险在于资产,而品牌厂商的风险在于市场。

当代工厂商专注于代工,它其实可以免于市场的风险而安心生产(买者的订单是代工厂的命脉)。

然而,这不代表代工者完全不需要市场判断。

事实刚好相反,本文发现,代工厂商成长获利的关键,不只在于成本管理或者工艺创新,更在于敏锐的市场判断。

一旦决定代工的方向与路线,代工不用开拓市场,只要顺着既有的产业生态与市场结构,即能借力使力,一起与买者成长(包括技术的学习以及营收的获利)。

组装代工行业成功将取决于自动化技术的强劲核心竞争力及产品开发工程能力。

客户现时专注于产品定位、市场推广、销售及分销,而产品设计及供应链则交由代工厂负责。

1、成功经验一:

宏达电模式(ODM)成功关键于专注研发创新

宏达电在1999年市场还完全不好看好智慧手机(smartphone),就投入研发,并在三年之后成功研发出第一款PDA手机。

宏达电早期是CompaqIpaq的原始设计制造商(ODM),并被美国手机专业杂志《PopularMechanics》誉为2002年的口袋型计算机之王。

但,宏达电的成功不只在于拥有充分的技术自主性,更在于找到清楚的利基市场-开创了替电信运营商定制智能手机的经营模式。

宏达电不将目标客户指向传统的手机生产商或销售商,而更往上移到电信运营商,跳过中间层层削剥的红海。

事实证明,宏达电的策略奏效。

许多电信业者,如O2、Vodafone、i-Mate、Orange和T-Mobile自2005年都开始直接向宏达电下单,宏达电的毛利率因此达到将近三成(2006Q1,毛利率29.2%),2006Q2,宏达电的毛利率创下新高32.6%,尽管分析师认为,手机代工厂的毛利率已达国际品牌商诺基亚与摩托罗拉水平,表现不可思议,2006Q3仍再创新高,并创下连续四季毛利率皆刷新高纪录。

不同于惠普、戴尔与台湾代工厂之间互相破坏价格、拉扯毛利的关系,宏达电却是巧妙地在世界大厂的“共生”系统中,轧上最重要的一角。

当1997年微软急欲从计算机切入手机,与独霸四分之三手机作业平台的诺基亚Symbian一较高下,宏达电一举超前诺基亚,开发出全世界第一台结合计算机功能的PDA手机,载着微软操作系统,成功杀进欧洲市场。

宏达电的产品,让微软、英特尔、德州仪器、高通和数十家的欧美电信大厂同时获益,使得大厂乐于将资源挹注给宏达电。

一位外资分析师表示:

「欧洲电信业者十分依赖宏达电」。

回首来时路,宏达电的创业团队凭借着根植于数字时代的