跨高速公路现浇箱梁支架计算含工字钢支架和满堂碗扣支架.docx

《跨高速公路现浇箱梁支架计算含工字钢支架和满堂碗扣支架.docx》由会员分享,可在线阅读,更多相关《跨高速公路现浇箱梁支架计算含工字钢支架和满堂碗扣支架.docx(21页珍藏版)》请在冰豆网上搜索。

跨高速公路现浇箱梁支架计算含工字钢支架和满堂碗扣支架

1、工程概述

柿花大桥全桥共一联,分为3跨,每跨长45m,其中中间跨横跨渝遂高速公路,本桥上部构造采用3-45m预应力混凝土现浇箱梁。

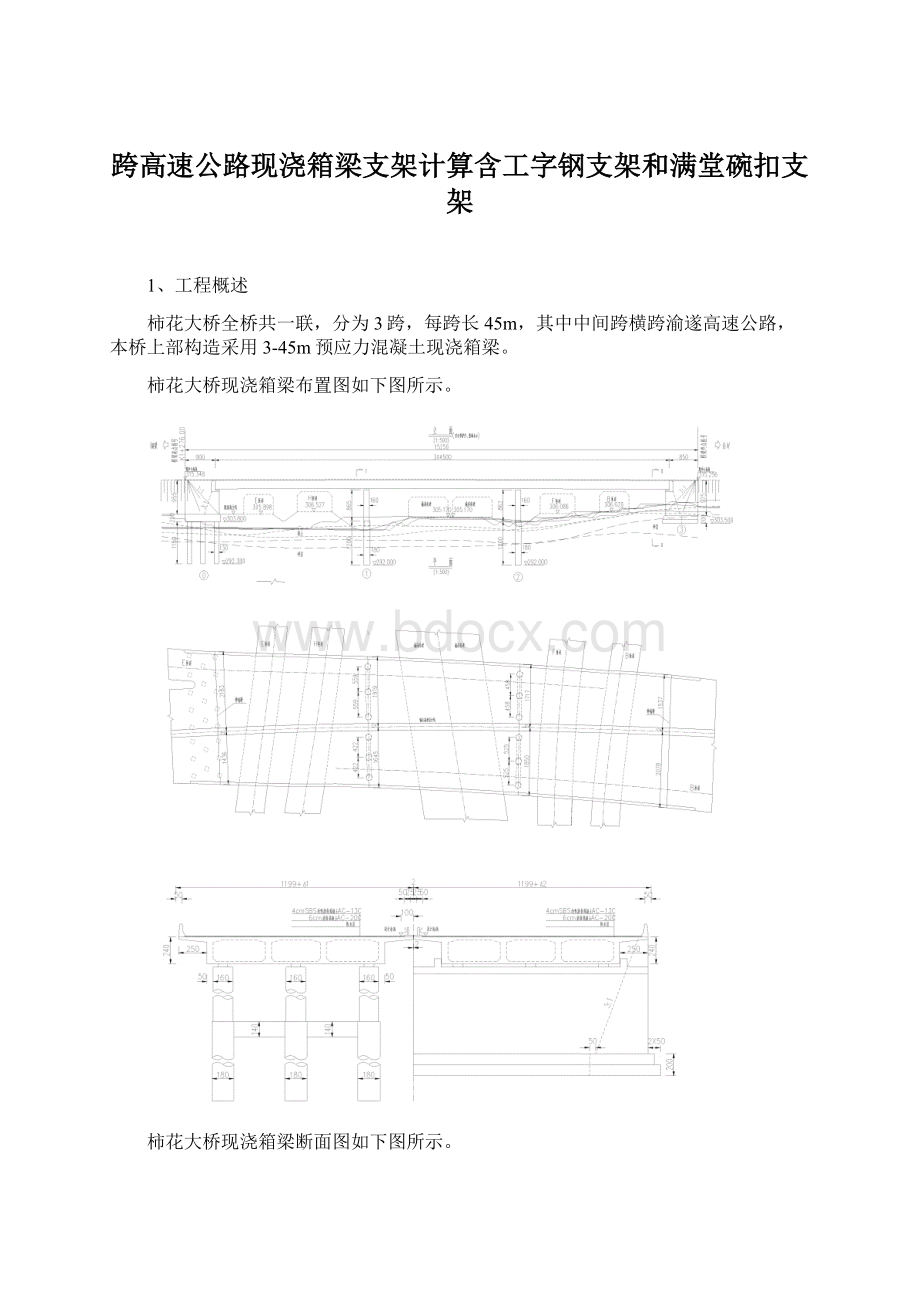

柿花大桥现浇箱梁布置图如下图所示。

柿花大桥现浇箱梁断面图如下图所示。

现浇箱梁全幅宽约36.7m,高2.4m;其中翼缘板以下高1.8m。

现浇箱梁非跨线部分(包括渝遂高速右幅车道)采用满堂支架,满堂支架高度约为6.5m;其余跨线部分采用钢管支架。

钢管支架净高为5m,净宽为8m。

2、支架方案简述

本支架方案按承载能力极限状态进行设计。

柿花大桥现浇箱梁分两次浇筑混凝土。

第一次浇筑翼缘板以下的混凝土(1.8m高),第二次浇筑顶板和翼缘板。

现浇箱梁第一次浇筑

现浇箱梁第二次浇筑

除处于渝遂高速左幅的桥梁跨线部分采用工字钢支架进行现浇施工外,现浇箱梁其余部分均采用满堂支架进行现浇。

柿花大桥支架纵断面示意图(单位:

cm)

本方案中,安全系数取为1.2。

3、设计计算依据

《公路桥涵施工技术规范》(JTG_TF50-2011)

《木结构设计规范》(GB50005-2003)

《混凝土结构设计规范》(GB50010-2010)

《钢结构设计规范》(GB50017-2011)

《建筑工程大模板技术规程》(JGJ74-2003)

《建筑施工碗扣式脚手架安全技术规范》(JGJ166-2008)

《建筑施工门式钢管脚手架安全技术规程》(JGJ128-2000)

《建筑地基基础设计规范》(GB50007-2011)

《建筑结构荷载规范》(GB50009—2001)

《扣件式钢管脚手架计算手册》,王玉龙,2008年

《建筑施工计算手册》,江正荣,2001年7月

4、荷载选取

支架选型完成后,其计算的思路和原则应从上至下进行。

底模荷载

模板自重荷载标准值木模为0.50KN/m2。

钢筋混凝土密度取26KN/m3。

施工人员及设备荷载标准值2.5KN/m2。

倾倒混凝土时产生的竖向荷载经验值4.0KN/m2。

振捣混凝土时对水平模板产生的荷载标准值为2.0KN/m2。

荷载效应组合值及荷载分项系数

荷载效应组合值:

计算承载力时,参与组合的荷载项为

;验算刚度时,参与组合的荷载项为

。

荷载分项系数:

模板、支架、混凝土自重等恒载取1.2;其余活载取1.4。

根据箱梁断面荷载作如下划分:

模板荷载效应组合:

恒载×1.2+活载×1.4。

(活载主要包括:

施工人员荷载、施工机具荷载、倾倒混凝土荷载、振捣混凝土荷载。

恒载主要包括:

混凝土荷载、模板自重荷载)

次楞

模板次楞荷载取值与底模荷载相同。

纵梁

模板主楞荷载为模板次楞传递的集中荷载。

立杆(临时墩)

立杆(临时墩)荷载为模板主楞下传的集中荷载。

由于在模板计算荷载时已考虑了恒载和活载的组合效应,故模板主楞下传至立杆的荷载可直接计算立杆稳定性。

地基荷载为立杆(临时墩)下传集中荷载。

落地支架计算顺序:

模板→次楞→主楞→立杆(临时墩)→地基。

5、满堂支架计算

5.1满堂支架概述

满堂式碗扣支架体系由支架基础(15cmC20砼垫层)、底托、Φ48×3.5mm碗扣立杆、横杆、斜撑杆、可调节顶托等组成。

经计算(详见下文),本箱梁现浇满堂支架在箱梁下方非翼缘板处立杆布置为60cm×60cm;在箱梁下方翼缘板处立杆布置为60cm×90cm(纵桥向为60cm,横桥向为90cm);支架横杆步距为120cm。

满堂支架在桥纵向每360cm间距设置剪刀撑;立杆顶部安装可调节顶托,立杆底部支立在底托上,以确保地基均衡受力。

满堂支架上方箱梁非翼缘板处由间距为60cm的12cm×12cm木方做主楞、间距为20cm的8cm×8cm木方做次楞;12cm×12cm木方主楞沿横桥向布置,直接铺设在支架顶部的可调节顶托上,箱梁底模板采用竹胶模板,后背8cm×8cm木方做次楞,然后直接铺装主楞上进行连接固定;满堂支架上方箱梁翼缘板处由间距为90cm的80cm×80cm木方做主楞、间距为30cm的8cm×8cm木方做次楞;木方主楞沿纵桥向布置,直接铺设在支架顶部的可调节顶托上,箱梁底模板采用15mm厚高强度A类75型竹胶模板,后背8cm×8cm木方做次楞,然后直接铺装主楞上进行连接固定。

箱梁模板系统由侧模、底模、芯模、端模等组成。

5.2支架计算与基础验算

资料

a.WJ碗扣为Φ48×3.5mm钢管;

b.立杆、横杆承载性能如下表所示:

立杆、横杆承载性能表

立杆

横杆

步距(m)

允许载荷(KN)

横杆长度(m)

允许集中荷载(KN)

允许均布荷载(KN)

0.6

40

0.9

4.5

12

1.2

30

1.2

3.5

7

1.8

25

1.5

2.5

4.5

2.4

20

1.8

2.0

3.0

底模、次楞、主楞荷载分析计算

梁底木模实际是支架体系的一部分。

对于小钢管满堂支架来说,木模面板的强度决定了模板次楞的间距,次楞的强度又决定了模板主楞的间距和立杆的横距,主楞的强度又决定了立杆的纵距。

计算中取值:

模板自重荷载标准值木模为0.50KN/m2。

钢筋混凝土密度取26KN/m3。

施工人员及设备荷载标准值2.5KN/m2。

倾倒混凝土时产生的竖向荷载经验值4.0KN/m2。

振捣混凝土时对水平模板产生的荷载标准值为2.0KN/m2。

底板和顶板混凝土胀模系数为1.05。

计算底板时,施工人员荷载、设备荷载、木模自重荷载需要考虑箱内的影响。

由于腹板下底模受力最大,对于箱梁除翼缘板以外的部分,以其作为控制计算。

箱梁腹板计算高度取2.4m,其混凝土自重荷载为2.4×26=62.4KN/m2。

q1=(62.4+0.5)×1.2+(2.5+4+2)×1.4=87.38KN/m2(适应计算模板承载能力)

q2=(62.4+0.5)×1.2=75.48KN/m2(用于验算模板刚度)

非腹板处底板混凝土(后面简称为底板混凝土)自重荷载(0.47+0.5)×1.05×26=26.5KN/m2。

q3=(26.5+0.5×2)×1.2+(2.5×2+4+2)×1.4=48.4KN/m2(适应计算模板承载能力)

q4=(26.5+0.5×2)×1.2=33KN/m2(用于验算模板刚度)

底模面板计算

以腹板下底模面板做控制计算。

面板采用15mm厚竹胶板,模板次楞间距为0.2m,拟定次楞尺寸为8cm×8cm,则底模实际跨距0.12m。

根据《竹胶合板模板》(JG/T156-2004)表5可知,在板宽方向静曲强度为σ=40MPa,A类75型弹性模量为6000MPa。

参照《路桥施工计算手册》表13-1,取模板宽d=0.1m,模板跨径L1=0.12m;

则模板每延米长的线荷载为

q=q1×0.1=8.738kN/m(适应计算模板承载能力)

q=q2×0.1=7.548kN/m(适应计算模板刚度)

考虑到模板具有连续性,跨中弯矩可按下式计算

M=qL12/10=8.738×0.22÷10=0.035kNm

底模模板采用高强度竹胶板,其允许弯应力取[σw]=40MPa,

模板需要的截面模量

W=M/(1.2×[σw])=0.035÷(1.2×40×103)=7.3×10-7m3

根据W、b得h为:

h=(6W/b)0.5=(6×7.3×10-7÷0.1)0.5=0.067m

模板截面尺寸仍采用0.015m×0.1m核算其挠度,则有

弹性模量E=6000MPa

I=bh3/12=0.1×0.0153÷12=2.8×10-8m4

则挠度

f=0.677qL14/(100EI)

=0.677×7.548×0.24÷(100×6×106×2.8×10-8)

=4.8×10-4m

f/L1=4.8×10-4÷0.2=0.0024<1/400=0.0025

故选用15mm厚的高强度竹胶板用作底模板。

底模次楞,按简支梁计算

次楞跨度L2=0.6m,横桥向间距为0.2m。

腹板下面次楞荷载为q纵1=85.98×0.2=17.476kN/m(适应计算承载能力)。

腹板下面次楞荷载为q纵2=75.48×0.2=15.096kN/m(适应计算刚度)。

底板下面次楞荷载为q纵3=48.4×0.2=9.68kN/m(适应计算承载能力)。

跨中弯矩

M=q纵1L22/8=17.476×0.62/8=0.786KNm

需要的截面模量

W=M/(1.2×[σw])=0.786÷(1.2×9.5×103)=6.9×10-5m3

纵梁宽度b预设为0.08m,则有纵梁高度

h=(6w/b)0.5=(6×6.9×10-5÷0.08)0.5=0.072m

初步取截面为0.08m×0.08m,

跨中剪力

Q剪切力=1.5×17.476×0.6÷2÷0.0064×103

=1.2MPa<[τ]=1.7MPa,

满足要求

根据选定的截面尺寸核算其挠度,有

I=bh3/12=0.08×0.083÷12=3.41×10-6m4

f=5q纵2L24/(384EI)

=5×15.096×0.64÷(384×9.0×106×3.41×10-6)=8.3×10-4m

f/L2=8.3×10-4÷0.6=0.0014≤1/400=0.0025

故选用截面尺寸为0.08m×0.08m,间距为0.2m,跨距为0.6m的木方能满足要求。

底模主楞计算

主楞荷载为次楞传递的集中力10.49kN(腹板下,荷载间距200mm,17.476×0.6=10.49kN;底板下,荷载间距200mm,9.68×0.6=5.81kN),按腹板下纵梁计算。

主楞选用120×120mm方木。

腹板下立杆纵向步距600mm,横向步距600mm;偏安全按简支梁计算。

主楞:

主楞截面面积A=0.12×0.12m2=0.0144m2

主楞截面抵抗矩W=bh2/6=0.12×0.122/6m3=2.88×10-4m3

主楞截面惯性矩I=bh3/12=0.12×0.123/12m4=1.73×10-5m4

以腹板下面主楞做控制计算:

跨中弯矩

Mmax=10.49×1.5×0.3-10.49×0.2=2.62KNm

σw=Mmax/w=2620/(2.88×10-4)=9.1MPa<[σw]=9.5MPa

满足要求

跨中剪力

Q剪切力=1.5×10.49×3÷2÷0.018×103=1.3×106Pa

=1.3MPa<[τ]=1.7MPa,

满足要求

挠度计算

根据河海大学出版的材料力学教材第107页可知,受任意荷载的简支梁,只要挠曲线上没有拐点,均可近似地将梁中点的挠度作为最大挠度。

则任意荷载产生的跨中挠度(刚度验算可忽略振动荷载)可按下式计算

f=Pb(3l2-4b2)/(24EI)(见河海大学出版材料力学表4-2第12项),式中

P-任意点的荷载;P=10.49kN

b-荷载到支座的距离(两个距离取小值)

l-梁长,0.6m。

由叠加法知

ω=

10.49×[0.1×(3×0.62-4×0.12)×2+0.3×(3×0.62-4×0.32)]/(24×9000000×1.73×10-5)

=0.0012m

<0.6/400=0.0015m

满足施工要求。

故选用截面尺寸为0.12m×0.12m,间距为0.6m,跨距为0.6m的木方能满足要求。

对于箱梁除翼缘板部分,则以翼缘板最厚处作为控制计算。

箱梁翼缘板计算高度取0.6m,其混凝土自重荷载为0.6×26=15.6KN/m2。

q5=(15.6+0.5)×1.2+(2.5+4+2)×1.4=31.22KN/m2(适应计算模板承载能力)

q6=(15.6+0.5)×1.2=19.32KN/m2(用于验算模板刚度)

底模面板验算

面板仍采用15mm厚高强度竹胶板,模板次楞间距为0.3m,拟定次楞尺寸为8cm×8cm。

参照《路桥施工计算手册》表13-1,取模板宽d=0.1m,模板跨径L1=0.12m;

则模板每延米长的线荷载为

q=q5×0.1=3.122kN/m(适应计算模板承载能力)

q=q6×0.1=1.932kN/m(适应计算模板刚度)

跨中弯矩

M=qL12/10=3.122×0.32÷10=0.0281kNm

底模模板采用高强度竹胶板,其允许弯应力取[σw]=40MPa,

模板需要的截面模量

W=M/(1.2×[σw])=0.0281÷(1.2×40×103)=5.85×10-7m3

根据W、b得h为:

h=(6W/b)0.5=(6×5.85×10-7÷0.1)0.5=0.006m

模板截面尺寸仍采用0.15m×0.1m核算其挠度,则有

取木材弹性模量E=6000MPa

I=bh3/12=0.1×0.0153÷12=2.81×10-8m4

则挠度

f=0.677qL14/(100EI)

=0.677×3.122×0.34÷(100×6.0×106×2.81×10-8)

=6.3×10-4m

f/L1=6.3×10-4÷0.3=0.0021<1/400=0.0025

故选用15mm厚的高强度竹胶板用作底模板。

底模次楞,按简支梁计算

次楞跨度L2=0.9m,纵桥向间距为0.3m。

次楞荷载为q横1=31.22×0.3=9.366kN/m。

q横2=19.32×0.3=5.796kN/m。

跨中弯矩

M=q横1L22/8=9.366×0.92/8=0.948KNm

需要的截面模量

W=M/(1.2×[σw])=0.948÷(1.2×9.5×103)=8.32×10-5m3

次楞宽度b预设为0.08m,则有次楞高度

h=(6w/b)0.5=(6×8.32×10-5÷0.08)0.5=0.079m

取截面为0.08m×0.08m,

跨中剪力

Q剪切力=1.5×9.366×0.9÷2÷0.0064×103

=0.9MPa<[τ]=1.7MPa,

满足要求

根据选定的截面尺寸核算其挠度,有

I=bh3/12=0.08×0.083÷12=3.41×10-6m4

f=5q横2L24/(384EI)

=5×5.796×0.64÷(384×9.0×106×3.41×10-6)=1.6×10-3m

f/L2=1.6×10-3÷0.9=0.0018≤1/400=0.0025

故选用截面尺寸为0.08m×0.08m,间距为0.3m,跨距为0.9m的木方能满足要求。

底模主楞计算

主楞荷载为次楞传递的集中力5.62kN(荷载间距300mm;9.366×0.9=8.43kN),以腹板下主楞作为控制计算。

主楞选用120×120mm方木。

翼缘板板下立杆纵桥向步距600mm,横桥向步距900mm;偏安全按简支梁计算。

主楞:

主楞截面面积A=0.12×0.12m2=0.0144m2

主楞截面抵抗矩W=bh2/6=0.12×0.122/6m3=2.88×10-4m3

主楞截面惯性矩I=bh3/12=0.12×0.123/12m4=1.73×10-5m4

主楞计算结果:

跨中弯矩

Mmax=8.43×0.3-8.43×0.15=1.26KNm

σw=Mmax/w=1260/(2.88×10-4)=4.4MPa<[σw]=9.5MPa,满足要求

跨中剪力

Q剪切力=1.5×8.43÷0.0144×103=0.88×106Pa

=0.88MPa<[τ]=1.7MPa,

满足要求

挠度计算

根据河海大学出版的材料力学教材第107页可知,受任意荷载的简支梁,只要挠曲线上没有拐点,均可近似地将梁中点的挠度作为最大挠度。

则任意荷载产生的跨中挠度(刚度验算可忽略振动荷载)可按下式计算

f=Pb(3l2-4b2)/(24EI)(见河海大学出版材料力学表4-2第12项),式中

P-任意点的荷载;P=8.43×2=16.86kN

b-荷载到支座的距离(两个距离取小值)

l-梁长,0.6m。

由叠加法知

ω=

16.86×0.15×(3×0.62-4×0.152)×2/(24×9000000×1.73×10-5)

=0.00134m

<0.6/400=0.0015m

满足施工要求。

故选用截面尺寸为0.12m×0.12m,间距为0.6m,跨距为0.9m的木方能满足要求。

满堂支架立杆计算

立杆强度及稳定性(通过模板下传荷载)

腹板下单根立杆(横桥向步距600mm,纵桥向步距600mm)在最不利荷载作用下最大轴力F=10.49×3=31.47KN;底板下单根立杆(横桥向步距600mm,纵桥向步距600mm)在最不利荷载作用下最大轴力F=5.81×3=17.43KN;翼缘板下单根立杆(横桥向步距900mm,纵向步距600mm)在最不利荷载作用下最大轴力F=8.43×2=16.86KN;在模板计算荷载时已考虑了恒载和活载的组合效应(未计入风压,风压力较小可不予考虑)。

可采用此值直接计算立杆的强度和稳定性。

碗扣件采用外径48mm,壁厚3.5mm,A=489mm2,A3钢,I=10.78×104mm4则,回转半径λ=(I/A)1/2=1.58cm,横杆步距h=120cm,

长细比λ=L/λ=120/1.58=75.9<[λ]=150取λ=76;

此类钢管为b类,轴心受压杆件,查表

Φ=0.744[ó]=205MPa

[N]=0.744×489×205=58142.1N=74.6KN

支架立杆中受最大荷载的立杆其N为31.47KN,

由上可知:

31.47KN≤[N]=74.6KN

n=[N]/N=74.6/31.47=2.4>2

结论:

支架立杆的稳定承载力满足稳定要求。

强度验算:

σa=N/A=31.47×1000/489=64.4MPa<[σa]=140MPa满足要求

由压杆弹性变形计算公式得(按最大高度9m计算)

L=

=31.47×103×9×103/(2.05×105×4.89×102)=2.8mm,压缩量不大。

根据弹性变形量可适当调整顶托高度保证横梁砼顶面高程。

确保横梁尺寸准确。

底托检算

当立杆最大轴力超过40KN时,则大于标准底托的承载能力,需要另行设计底托或对现有底托采用加强措施(《扣件式钢管脚手架计算手册》90页,王玉龙编著)。

N=31.47KN<40KN,故满足底托承载力要求。

地基承载力

模板下传最不利荷载作用下最大轴力31.47KN,以31.47KN作为控制计算。

底托下应力按45°角扩散,则立杆轴力传递到地基表面的面积为(15×tan45+5.7/2)2×3.14=0.1m2。

则地基承载力最小值需要满足31.47/0.1=315KPa。

箱梁端部及靠近箱梁端部的过渡段的支架其安装参数同箱梁腹板下支架的安装参数。

6、工字钢支架计算

6.1工字钢支架概述

由于交委要求门洞净宽不小于8m,综合考虑后,工字钢实际长度为12m,其中钢管桩间距9.5m(钢管桩外径为53cm),则在钢管桩两侧靠近满堂支架的部分仍有部分工字钢处于悬臂状态(长度为1m),为了改变此部分工字钢的受力状态,在此部分工字钢下方设置60cm×60cm碗口支架支撑工字钢;此部分碗扣支架上设置I10工字钢,以使碗扣支架受力均匀。

每侧碗口支架共两排,与满堂支架连为一个整体,如下图所示。

工字钢支架从上至下依次为箱梁底模板、次楞、主楞、碗扣支架及其底托、间距为60cm的横桥向双拼I10,间距为60cm的纵桥向双拼(底板下、翼缘板下)和三拼(腹板下)I56b,钢管桩(临时墩)顶双拼I32a,带法兰盘的钢管桩(临时墩)。

工字钢支架上方采用与满堂支架上方相同的底模板、次楞、主楞、碗扣支架及其底托,因此由满堂支架的计算过程可知,工字钢上方采用的支撑体系,是能够满足受力要求的。

间距为60cm的横桥向双拼I10,主要作用是使其下的双拼I56b工字钢受力均匀,且其上的碗扣支架搭设时要求支架立杆正下方为双拼I56b工字钢,横桥向双拼I10工字钢跨中部分不允许出现碗扣支架立杆,因此,可不计算横桥向双拼I10工字钢的受力情况。

钢管桩与钢管桩之间设置一道剪刀撑,剪刀撑采用I10工字钢制作。

6.2荷载分析计算

工字钢纵梁计算

工字钢纵梁选用I56b,腹板下间距为0.6m,底板下间距为0.6m;在底板下为双拼I56b工字钢,在腹板下为三拼I56b。

工字钢梁跨度按9.5m计算。

查建筑施工计算手册有:

I56b力学参数:

E=210GPa,I=68503cm4,W=2446.5cm3,A=146.58cm2

单位重115.06Kg/m

则双拼I56b力学参数:

E=210GPa,I=137006cm4,W=4893cm3,A=293.16cm2

单位重115.06Kg/m/根

三拼I56b力学参数:

E=210GPa,I=205509cm4,W=7339.5cm3,A=439.74cm2

单位重115.06Kg/m//根

腹板下最不利荷载布置如下图工况二所示。

图中,F为立杆传递的力,由前述满堂支架的计算可知,F=31.47kN;

跨中弯矩

Mmax1=31.47×16÷2×4.75-31.47×(0.3+0.9+…+4.5)=591.6KNm

自重产生的跨中弯矩为

Mmax2=1.15×9.52÷8=12.97KNm

则Mmax=591.6+12.97=604.57KNm

σw=Mmax/w=604570/7339.5=82.37MPa<[σ]=181MPa,满足要求

荷载产生的剪力

Q剪力max1=31.47×16÷2=251.76kN

自重产生的剪力

Q剪力max2=0.115×10×4.75=5.46kN

切应力

τ=257220÷439.74×104×1.5=5.84MPa<[τ]=106MPa

满足要求

挠度计算

任意荷载产生的跨中挠度(刚度验算可忽略振动荷载)可按下式计算

f=Fb(3l2-4b2)/(48EI)

式中,b为荷载距支座距离;l为跨距9.5m

由上部荷载产生的挠度

f2=

=0.013m

式中,bi为各集中荷载到梁端点的距离

b1=0.25、b2=0.85、b3=1.45…b7=4.45

由自重产生的跨中挠度

f1=5ql4/(384EI)=5×115×94÷(384×210×109×68503×10-8)=0.07mm

计算上式得f=13+0.07=13.7mm<L/400=23mm

满足要求,可用。

腹板下最不利荷载布置如下图工况二所示。

图中,F为立杆传递的力,由前述满堂支架的计算可知,F=17.43kN;

跨中弯矩

Mmax1=17.43×16÷2×4.75-17.43×(0.3+0.9+…+4.5)=327.66KNm

自重产生的跨中弯矩为

Mmax2=1.15×9.52÷8=12.97KNm

则Mmax=327.66+12.97=340.63KNm

σw=Mmax/w=340630/4893=69.6MPa<[σ]=181MPa,满足要求

荷载产生的剪力

Q剪力max1=17.43×16÷2=139.44kN

自重产生的剪力

Q剪力max2=0