硝酸甘油气雾剂验证措施新.docx

《硝酸甘油气雾剂验证措施新.docx》由会员分享,可在线阅读,更多相关《硝酸甘油气雾剂验证措施新.docx(29页珍藏版)》请在冰豆网上搜索。

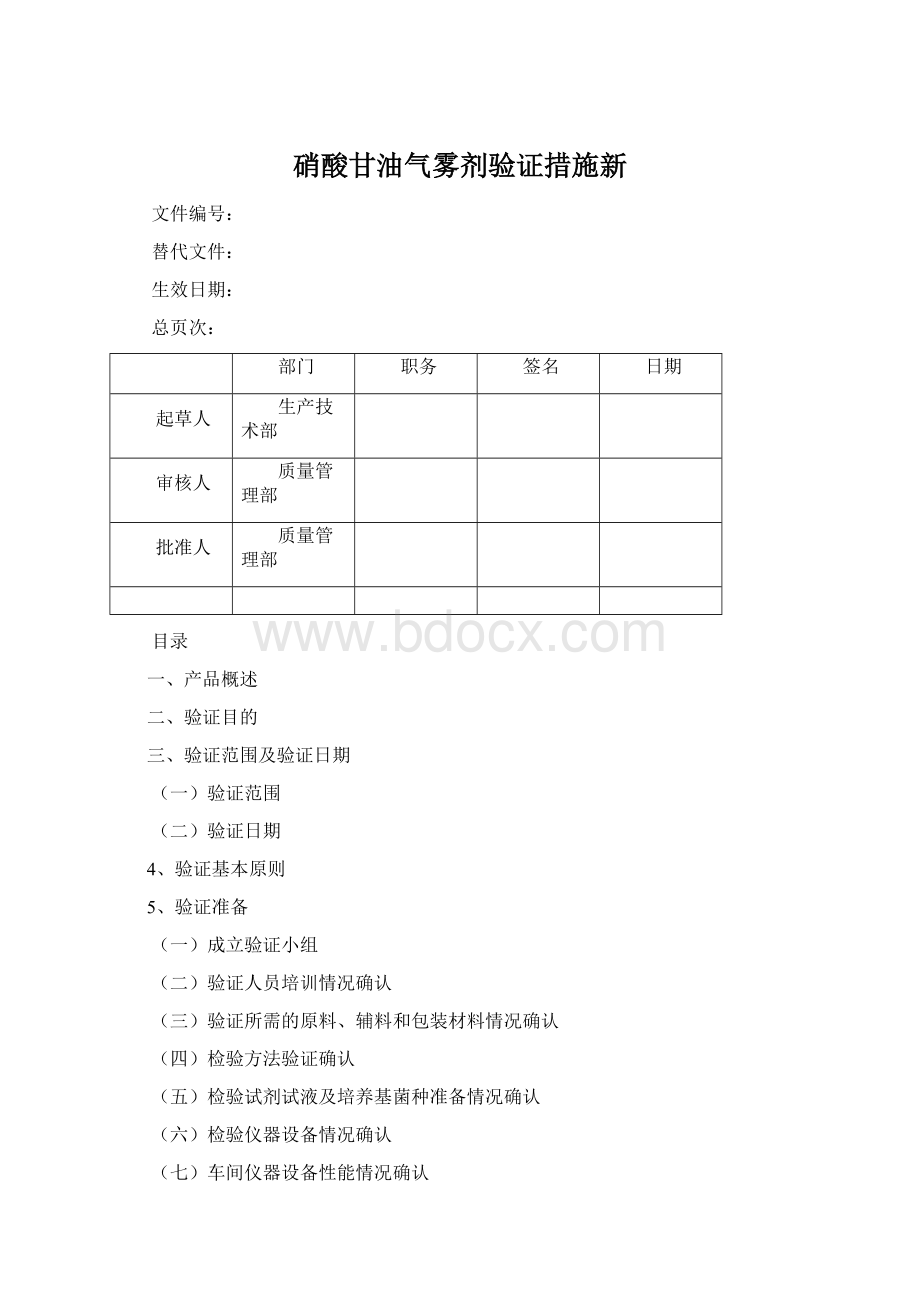

硝酸甘油气雾剂验证措施新

文件编号:

替代文件:

生效日期:

总页次:

部门

职务

签名

日期

起草人

生产技术部

审核人

质量管理部

批准人

质量管理部

目录

一、产品概述

二、验证目的

三、验证范围及验证日期

(一)验证范围

(二)验证日期

4、验证基本原则

5、验证准备

(一)成立验证小组

(二)验证人员培训情况确认

(三)验证所需的原料、辅料和包装材料情况确认

(四)检验方法验证确认

(五)检验试剂试液及培养基菌种准备情况确认

(六)检验仪器设备情况确认

(七)车间仪器设备性能情况确认

(八)厂房与公用设施情况确认

(九)空气净化系统、工艺用水系统及压缩空气系统情况确认

(十)监控情况确认

六、生产工艺及流程

(一)生产处方

(二)制备工艺

(三)工艺流程图

七、验证实施

(一)环境监控

(二)配药岗位工艺验证

(三)灌、封、充岗位工艺验证

(四)检漏岗位工艺验证

(五)试喷岗位工艺验证

(六)包装岗位工艺验证

(七)成品检验结果

八、风险评估

九、偏差

十、再验证

十一、验证结论

一、产品概述:

我公司生产的硝酸甘油气雾剂原抛射剂为二氟二氯甲烷,现将原抛射剂变更为HFC-134a,本方案规定了硝酸甘油气雾剂变更抛射剂后的生产工艺验证过程和要求,从而确认该品种在变更抛射剂后生产的稳定性及可靠性,为硝酸甘油气雾剂变更抛射剂后修订该品种的生产工艺规程提供切实可行的工艺参数。

拟在生产三批注册样品的同时,在洁净区对硝酸甘油气雾剂的生产工艺进行三个批次的验证,以考察该品种在生产过程中的稳定性,保证在规定的条件下始终如一地生产出质量可靠的产品。

二、验证目的:

评价硝酸甘油气雾剂变更抛射剂后相关生产参数对药品质量可能产生的影响因素,确保在正常的生产条件下,按修订后的生产工艺规程生产出符合质量标准的产品,并确认生产工艺的稳定性及可靠性。

三、验证范围及验证日期:

适用于硝酸甘油气雾剂变更辅料生产工艺验证,以及可能影响生产工艺的各种因素

(一)验证范围:

品名:

硝酸甘油气雾剂

批号:

140121、140122、140123

规格:

每瓶含硝酸甘油0.1g,每瓶200揿,每揿含硝酸甘油0.5mg。

批量:

1000瓶/批×3批

(二)验证日期:

整个验证实施的时间为:

2014年01月19日至2014年01月29日。

四、验证的基本原则

本次验证生产所需的厂房设施、生产设备、仪器仪表、检验设施设备及检验方法均经过了验证和校验、参与验证的相关人员均在经过培训的前提下,按照批准的工艺规程和岗位标准操作规程进行生产;所有记录真实、准确;所有抽样检验严格按照批准的规程进行。

五、验证准备

(一)成立验证小组

1、工艺验证小组组长:

公司质量负责人,负责验证方案的批准

2、工艺验证小组副组长:

生产部负责人、质保部负责人,负责验证方案的审核并监督验证实施。

3、工艺验证小组成员:

生产车间主任、车间工艺员参与验证方案的起草并确保公用设施、设备的正常运行。

各工序成员负责验证各工序、设备具体的操作实施以及数据的收集与整理。

QA现场负责各工序的取样并监督验证实施过程。

QC负责检验方法的起草及检验数据的收集与整理

(二)验证人员培训情况确认

确认是否对本次验证有关操作者进行了相关培训,包括是否培训验证方案,是否经过了必要的技术培训,岗位培训,且经考核合格,应接受的培训至少包括:

A、本次验证方案

B、微生物基础知识及微生物污染的防范培训

C、所在岗位相关设备的操作、清洗、维护SOP

D、进出生产洁净区更衣培训

E、岗位操作培训

标准:

检查相关人员的培训记录,确认上岗操作人员均已经接受了相关的知识及操作技术培训,并经考核合格,培训及考核均在有效期内。

确认结果:

确认人/日期:

(二)验证相关文件确认

确认文件正确、齐全、均为现行受控文件。

1、气雾剂车间:

文件名称

文件编号

硝酸甘油气雾剂变更辅料验证方案

硝酸甘油气雾剂工艺规程

净化空调系统的标准操作程序

压缩空气系统标准操作程序

纯化水系统标准操作程序

人员进出十万级洁净区更衣标准操作程序

十万级洁净区清洁消毒标准操作规程

硝酸甘油气雾剂配药岗位标准操作程序

十万级灌、封、充岗位标准操作程序

试漏岗位标准操作程序

硝酸甘油气雾剂包装岗位标准操作程序

WYGC20型灌液机标准操作程序

WQH微型封口机标准操作程序

WQG微型灌气机标准操作程序

全自动不干胶印字贴标机标准操作程序

KINGLY18型喷码机标准操作程序

确认结果:

确认人/日期:

2、质量管理部

文件名称

文件编号

硝酸甘油气雾剂变更辅料验证方案

硝酸甘油气雾剂中间体质量标准

硝酸甘油气雾剂中间体检验标准操作规程

物料取样管理规程

生产过程监控管理规程

偏差管理规程

TU-1800紫外分光光度计标准操作规程

PYX-DHS型恒温培养箱标准操作规程

MJ-160霉菌培养箱标准操作规程

CLJ-E型尘埃粒子计数器标准操作规程

硝酸甘油气雾剂成品质量标准

硝酸甘油气雾剂成品检验标准操作规程

微生物限度检验标准操作规程

悬浮粒子检测标准操作规程

沉降菌检测标准操作规程

检查结论:

检查人/日期:

复核人/日期:

(三)验证所需的原料、辅料和包材情况确认

物料名称

级别

批号

供应商

资质

是否齐全

检验结果

是否合格

报告书号

备注

10%硝酸甘油溶液

药用

是□否□

是□否□

无水乙醇

药用

是□否□

是□否□

HFC-134a

药用

是□否□

是□否□

铝罐

19ml

是□否□

是□否□

阀门

专用

是□否□

是□否□

标签

专用

是□否□

是□否□

说明书

专用

是□否□

是□否□

纸箱

专用

是□否□

是□否□

结论:

检查人/日期:

复核人/日期:

(六)检验仪器设备情况确认

仪器名称

型号

仪器编号

是否在验证/校验有效期内

备注

紫外分光光度计

是□否□

万分之一电子天平

是□否□

十万分之一电子天平

是□否□

高效液相色谱仪

是□否□

恒温培养

是□否□

霉菌培养箱

是□否□

超净工作台

是□否□

压力锅

是□否□

尘埃粒子计数器

是□否□

检查人/日期复核人/日期

(七)车间计量器具情况确认

设备名称

型号

器具编号

是否在校验

有效期内

校验证书号

备注

压差表

是□否□

温湿度计

是□否□

电子天平

是□否□

电子台秤

是□否□

结论:

(七)车间设备情况确认

设备名称

型号

设备编号

是否在验证

有效期内

验证报告编号

清洁状态

备注

微型灌液机

是□否□

微型封口机

是□否□

微型灌气机

是□否□

恒温检漏槽

是□否□

立式小瓶不干胶()贴标机

是□否□

康迪喷码机

是□否□

远红外线热收缩包装机

是□否□

结论:

检查人/日期复核人/日期

(八)厂房与公用设施情况确认

检查内容

检查结果

结论

水、电、汽能否保证在验证期间正常供应,有没有特殊情况。

车间厂房设施是否完整、整洁、无裂缝。

温湿度检查

压差检查

检查人/日期:

复核人/日期:

(九)空气净化系统、工艺用水系统及压缩空气系统情况确认

检查工程

是否在验证有效期内

验证报告编号

运行状态

结论

空气净化系统

是□否□

纯化水系统

是□否□

压缩空气系统

是□否□

检查人/日期复核人/日期

六、生产工艺及流程:

(一)生产处方:

以1000瓶计:

10%硝酸甘油溶液900g

无水乙醇3600g

HFC-134a适量

制成13000g

(二)制备工艺:

(1)配药:

称取处方量的10%硝酸甘油溶液,加入处方量的无水乙醇,搅拌15分钟,均匀后,用0.45um聚丙烯筒式过滤器过滤,进行中间体检测,合格后进入灌装工序(模拟日常批量,灌装应在12小时内完成);(体现混匀过滤前取样还是过滤后取样,或两者均取样对比)

(2)铝罐、阀门脱外(内)包至暂存间;

(3)灌装、轧盖、充抛射剂:

将检验合格后的药液灌装于定量阀门系统的耐压容器中,每瓶灌装药液4.5g±0.1g(灌装时压缩空气的压力不低于0.4Mpa);灌装完轧盖,轧盖后定量将过滤后的抛射剂HFC-134a通过阀门充入耐压容器,每瓶充抛射剂HFC-134a8.5g±0.1g(充抛射剂时压缩空气的压力不低于0.5Mpa);

(4)检漏:

将充好抛射剂的待包装产品置于40℃±2℃恒温检漏槽中进行检漏,检漏时间不少于20分钟,发现有漏气或渗漏样品,应立即剔出;

(5)试喷:

将检漏合格产品逐一进行试喷1-2揿,喷雾呈雾粒分布为合格,不合格的应立即剔除;

(6)包装:

将试喷合格产品进行贴标签、包装,按照质量标准全检合格后入库。

(三)工艺流程图:

铝罐

阀门

原辅料

脱外包

脱内包、缓冲

暂存

配液

过滤

暂存

暂 存

称量

灌、封

充装抛射剂

试漏

泵输送

过滤

试喷

贴签

包装

入库

图例:

一般生产区D级洁净区

七、验证实施

1、温湿度及压差监控:

现场检查D级洁净区温湿度应符合18~26℃,相对湿度45%~65%,配料、灌封充岗位压差应大于10Pa,相应工序观察频率应涵盖该岗位工作开始前、中、后。

温湿度、压差监控结果

批号

岗位

时间

温度(℃)

相对湿度(%)

压差(Pa)

检查人/日期

配料

灌封充

配料

灌封充

配料

灌封充

2、悬浮粒子及沉降菌监控:

对配料及灌封充岗位按日常环境监控取样点布局取样检测,悬浮粒子≥0.5um应≤3520000;悬浮粒子≥5.0um应≤29000,沉降菌合格标准(Φ90mm):

应≦100cfu/4小时。

环境监控结果

批号

岗位

监测日期

静态悬浮粒子最大允许数/m3

沉降菌(cfu/4小时)

检查人/日期

≥0.5um

≥5.0um

配料

灌封充

配料

灌封充

配料

灌封充

(二)配药岗位工艺验证

主要验证工程有:

a、药液的均匀性b、药液温度c、药液颗粒的粒度

1、方法:

首先按处方量称取无水乙醇加入316L配料罐中,再称取处方量的10%硝酸甘油溶液加入无水乙醇中,搅拌15分钟,用0.45um聚丙烯筒式过滤器过滤,进行中间体性状和半成品含量检测。

过滤前取样及过滤后分别取样检测并在搅拌前后分别测定罐内药液温度,确保药液的均匀程度及药液温度变化对硝酸甘油的降解(15-30°)。

1.1中间体取样:

从盛装容器的上部、中部和下部分别取样各一次,对药液性状和含量进行均匀性检测(用B前/B后表示)。

1.2检测频率:

之后至少每隔4小时检查一次中间体性状和含量,确保在整个灌装过程中药液的稳定性(分别用M、E表示)。

1.3药液温度:

罐内药液搅拌前、中、后,分别用温度计测定温度(用A表示)

2、验证记录:

监控工程及监控结果

工程

评价方法

认可标准

结果

121201

121202

121203

加入无水乙醇量

用计价电子称

10%硝酸甘油量

按指令量

900g

3600g

搅拌时间

用钟表计时

15min

使用前聚丙烯膜筒式过滤器滤芯

使用前用滤芯完整性

测试仪测泡点压力

0.45um聚丙烯膜泡点压力:

≥0.32Mpa

使用后聚丙烯膜筒式过滤器滤芯

使用后用滤芯完整性

测试仪测泡点压力

0.45um聚丙烯膜泡点

压力:

≥0.32Mpa

物料平衡

批配制量×实际含量/实际投料量×100%

98%-102%

操作人/日期:

复核人/日期:

中间体质量检查

检查工程

检查方法

合格标准

批号

结果

B前/B后

M

E

上

中

下

性状

SOP-QM-D8007-03

本品应为无色至淡黄绿色的澄清液体。

121201

121202

121203

含量

含硝酸甘油的浓度应2.26%~2.50%

121201

121202

121203

检验人/日期:

复核人/日期:

药液温度监控

测试日期

检查方法

温度范围

批号

结果A

前

中

后

温度计

15-30℃

121201

121202

121203

3、结果评价

评价人/日期:

(三)灌、封、充岗位工艺验证

灌装过程的验证工程包括:

外观、灌装重量、泄漏量,至少应检查3批以上,应从不同取样地点取样,分别检查其外观、灌装重量、主药的含量和泄漏量。

主要控制参数有

a、灌装药液量b、封口质量;c、充抛射剂量d、物料平衡

1、方法:

灌装、封口(轧盖)、充抛射剂,将检验合格后的药液灌装于具有特定阀门系统的耐压容器中,每瓶灌装药液4.5g±0.1g(灌装时压缩空气的压力不低于0.4Mpa);灌装完轧盖,轧盖后定量将过滤后的抛射剂HFC-134a通过阀门充入耐压容器,每瓶充抛射剂HFC-134a8.5g±0.1g(充抛射剂时压缩空气的压力不低0.5Mpa);

2、验证记录

监控工程及监控结果

工程

评价方法

认可标准

批号

结果

检查人/日期

灌液机压力

现场检查

不低于0.4MPa

121201

121202

121203

封口机压力

现场检查

不低于0.5MPa

121201

121202

121203

灌装药液

药液灌装开始、灌装中及灌装结束前各取5瓶进行检查

药液装量

4.5±0.1g

121201

前

中

后

121202

前

中

后

121203

前

中

后

灌装抛射剂

抛射剂灌装开始、灌装中及灌装结束前各取5瓶进行检查

抛射剂装量8.5±0.1g

121201

前

中

后

121202

前

中

后

121203

前

中

后

封口

药液灌装后,封口开始、封口中及封口结束前各取5瓶进行检查

封口严密无泄漏

121201

前

中

后

121202

前

中

后

121203

前

中

后

物料平衡

应≥98%

121201

121202

121203

3、结果评价:

评价人/日期:

根据产品的质量标准,对定量气雾剂的验证工程包括:

外观、每喷主药含量、每瓶总揿次、每喷喷量、雾滴(粒)分布和微生物等。

用经过验证的取样和分析方法,至少应按照中试规模生产3批样品,批量应至少在3000-5000瓶。

确保稳定地生产出符合产品放行标准的成品。

抛射剂的变更直接影响产品的质量以及疗效。

由于抛射剂理化性质存在较大差异,在变更抛射剂后需要进行较为详细的研究以证明变更后的产品在质量上与变更前具有等同性。

(四)检漏岗位工艺验证:

主要控制参数有

a、恒温检漏槽温度均匀、稳定性;c、检漏时间d、合格率

1、方法:

检漏:

将充好抛射剂的待包装产品置于40℃±2℃恒温检漏槽中进行检漏,检漏时间不少于20分钟,发现有漏气或渗漏样品,应立即剔出;

2、验证记录

监控工程及监控结果

工程

评价方法

认可标准

批号

结果

检查人/日期

恒温检漏槽

温度均匀、稳定性

在检漏槽对角线及中心位置各放一支温度计,至少每1h观察一次

40℃±2℃

121201

1

2

3

4

5

121202

1

2

3

4

5

121203

1

2

3

4

5

检漏时间

秒表计时不少于20分钟

漏气或渗漏样品,应立即剔出

121201

121202

121203

合格率

应≥98%

121201

121202

121203

恒温检漏槽温度计布点北

西东

南

3、结果评价:

评价人/日期

(五)试喷岗位工艺验证:

主要控制参数有

a、喷雾效果;b、试喷合格率

1、方法:

将检漏合格产品逐一进行试喷1-2揿,呈雾粒喷出即为合格,不合格的应立即剔除;

2、验证记录

监控工程及监控结果

工程

评价方法

认可标准

批号

结果

检查人/日期

喷雾效果

逐一试喷1-2揿

揿压阀门药液应呈雾状喷出

121201

121202

121203

试喷合格率

合格率应≥98%

121201

121202

121203

3、结果评价:

评价人/日期

(六)包装岗位工艺验证:

主要控制参数有

a、产品信息;b、包装质量

1、方法:

将试喷合格产品逐一包装,每隔1小时目测一次各监控工程

2、验证记录

监控工程及监控结果

工程

评价方法

认可标准

批号

结果

检查人/日期

包

装

盒

打

码

每隔1小时一次

生产日期、产品批号、有效期齐全,正确、字迹清晰。

121201

121202

121203

标

签

打

码

每隔1小时一次

生产日期、产品批号、有效期齐全,正确、字迹清晰。

贴标位置正确,粘贴牢固

121201

121202

121203

装

箱

每隔1小时一次

纸箱质量合格,印刷内容正确,文字清晰,每箱装120盒,不得倒装。

错装、少装现象箱内有装箱单,其内容正确,字迹清楚。

121201

121202

121203

封

箱

每隔1小时一次

封箱严密,胶带粘贴规范,牢固。

121201

121202

121203

物料平衡

(入库数+取样数+废品数)/上道工序移交数×100%

100%

121201

121202

121203

检查人/日期:

复核人/日期:

3、结果评价:

评价人/日期

(七)成品检验结果(检验报告书复印件附后)

产品批号:

检验工程

标准规定

结果

结论

检验人/日期

性状

本品在耐压容器中的药液为无色至淡黄绿色的澄清液体。

揿压阀门,药液即呈雾状喷出。

鉴别

﹙1﹚应呈正反应

﹙2﹚供试品溶液主峰的保留时间应与对照品溶液主峰的保留时间一致

溶液的颜色

浅于黄绿色6号标准比色液

每瓶总揿次

每瓶总揿次均不得少于200揿

每揿主药含量

前、中、后每揿主药含量均应为每揿主药含量标示量的80%~120%

微生物限度

细菌数≤100cfu/ml

霉菌、酵母菌≤10cfu/ml

金黄色葡萄球菌不得检出

铜绿假单胞菌不得检出

大肠埃希菌不得检出

含量测定

本品含硝酸甘油(C3H5N3O9)应为标示量的85.0%~115.0%

记录人:

复核人:

产品批号:

检验工程

标准规定

结论

检验人/日期

性状

本品在耐压容器中的药液为无色至淡黄绿色的澄清液体。

揿压阀门,药液即呈雾状喷出。

鉴别

﹙2﹚应呈正反应

﹙2﹚供试品溶液主峰的保留