精密传动及系统——结课作业.docx

《精密传动及系统——结课作业.docx》由会员分享,可在线阅读,更多相关《精密传动及系统——结课作业.docx(12页珍藏版)》请在冰豆网上搜索。

1、简述3种常见的精密传动及其特点

答:

(1)齿轮传动能够传递任意两轴间的运动和动力,传动平稳、可靠,效率高效率,寿命长,结构紧凑,传动速度和功率范围广。

但需要专门设备制造,加工精度和安装精度较高,且不适宜远距离传动。

(2)链传动1)与带传动相比,没有弹性滑动,能保持准确的平均传动比,传动效率较高;链条不需要大的张紧力,所以轴与轴承所受载荷较小;不会打滑,传动可靠,过载能力强,能在低速重载下较好工作;

2)与齿轮传动相比,可以有较大的中心距,可在高温环境和多尘环境中工作,成本较低;

3)缺点是瞬时链速和瞬时传动比都是变化的,传动平稳性较差,工作中有冲击和噪声,不适合高速场合,不适用于转动方向频繁改变的情况。

(3)带传动优点:

1)结构简单,成本低使用维护方便

2)带具有良好的挠性和弹性能缓冲运行平稳噪声小

3)适合大中心距传动

4)过载时打滑防治零部件损坏

缺点:

1)不能保证正常的传动比

2)传递相同的工作转矩外廓尺寸大

3)需要张紧在轴上的载荷大,平带传动结构简单,但传动效率高

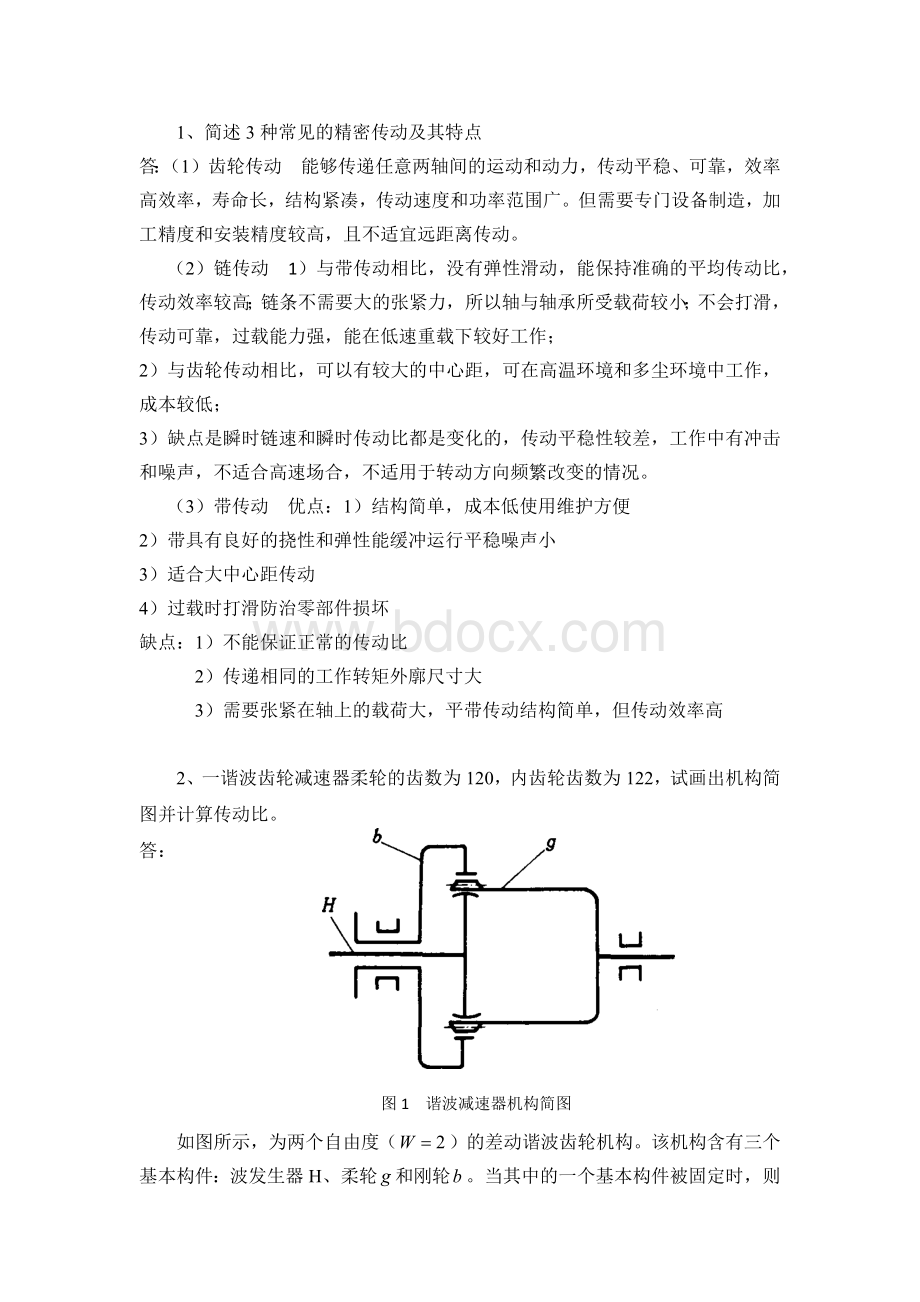

2、一谐波齿轮减速器柔轮的齿数为120,内齿轮齿数为122,试画出机构简图并计算传动比。

答:

图1谐波减速器机构简图

如图所示,为两个自由度()的差动谐波齿轮机构。

该机构含有三个基本构件:

波发生器H、柔轮和刚轮。

当其中的一个基本构件被固定时,则上述差动谐波机构将变成为具有一个自由度()的行星谐波齿轮机构;而差动机构中的每一个基本构件均可以成为固定件,或输入件、或输出件。

由于上述谐波减速器没有对给基本构件进行指明,故分为以下三种情况计算:

(1)当波发生器固定(),(如图1(a))其传动比为:

a)柔轮输入,刚轮输出时,

图1(a)b)刚轮输入,柔轮输出时,

(2)当刚轮固定(),(如图1(b))其传动比为:

a)波发生器输入和柔轮输出时,

图1(b)b)柔轮输入和波发生器输出时,

(3)当柔轮固定(),(如图1(c))其传动比为:

a)波发生器输入和刚轮输出时,

b)刚轮输入和波发生器输出时,

图1(c)

3、画出RV摆线针轮行星传动的简图,简述其传动原理和特点,并计算其自由度。

答:

(1)、RV摆线针轮行星传动简图

图2RV摆线针轮行星传动简图

(2)、RV摆线针轮行星传动原理及特点

执行电机的旋转运动由中心轮传递给n个行星轮;且进行第一级减速。

行星轮的旋转运动传给转臂(曲轴)H,致使摆线轮产生偏心运动。

当针轮固定(与机架连成一体)时,摆线轮一边随转臂H产生公转,一边饶着轴产生自转,通过支撑圆盘上的轴承,将摆线轮的角速度传递给输出轴,且有:

;即使输出圆盘与摆线轮组成传动比i等于1的双曲柄式输出机构。

RV传动是在摆线针轮传动基础上发展起来的一种封闭式行星传动。

RV(RotaryVector)传动是日本80年代开发的新型减速器,特别适用于载荷大(输出扭矩大于200NM)、过载能力高、刚度高的场合。

RV传动是由第一级的直齿轮减速部分和第二级的摆线针轮减速部分组合而成的两级行星传动机构。

RV减速器中采用双支撑,将两片摆线轮安装于两端轴承支撑的中空转子中,输出仍采用销形输出,但形状为一扇形。

这种设计使之结构紧凑,刚性非常大。

该行星机构的主要特点:

①传动比范围大,因为即使摆线齿数不变,只改变渐开线齿数就可以得到很多的速度比。

其传动比i=31—171;

②可以提高输入转速;

③能减小RV减速器的惯性;

④传动轴的扭转刚性大;

⑤承载能力大;

⑥传动效率高,其传动效率η=0.85—0.92。

(3)、根据RV型行星机构的传动简图,其自由度计算如下:

,,,

4、讨论摆线针轮行星传动的主要失效形式和计算准则。

答:

主要失效形式:

(1)摆线齿轮与针齿工作表明发生疲劳点蚀或胶合及针齿销折断。

尤其在大功率或制造误差较大时,这种破坏往往是主要形式。

(2)W机构的柱销弯曲强度不够、柱销弯断;或柱销套与柱销孔工作表面的点蚀、胶合或柱销的折断。

尤其在重载、间断工作情况下,W机构的柱销可能是薄弱环节,减速器的承载能力将受W机构的限制。

(3)转臂轴承的疲劳破坏。

尤其在满载、连续工作的情况下,减速器的承载能力和使用寿命往往受转臂滚动轴承寿命的限制。

计算准则:

(1)温度准则摩擦副之间的摩擦热使齿面温度升高,当个别接触点的瞬时温度或各接触点的平均温度超过某临界值时,将产生失效。

(2)摩擦功准则摩擦副接触面间的摩擦功率超过其极限值将导致失效。

(3)油膜厚度准则当摩擦副接触面间的EHD油膜厚度小于由表面粗糙度决定的极限油膜厚度时(或膜厚比小于某极限值时)将产生失效。

5、螺旋传动有哪些类型?

各有何优缺点?

答:

螺旋传动主要由螺杆和螺母组成。

除自锁螺旋外,一般用来把螺旋运动变成直线运动,也可把直线运动变为螺旋运动,同时进行能量和力的传递,或者调整零件间的相互位置。

根据工作性质的不同,可分为三类。

当其以传递运动为主,并要求较高传动精度时,称传动螺旋。

如金属切削机床的进给螺旋;以传动能量和力为主时,称传力螺旋,如螺旋压力机、螺旋起重器等;以调整零件间的相互位置为主时,称调整螺旋,如镗刀杆的差动微调螺旋等。

按螺纹副的摩擦状态,螺旋传动可分为滑动传动、滚动传动、静压传动三大类。

滑动螺旋的性能特点:

摩擦阻力大,传动效率低,一般仅0.3~0.7。

当螺旋伸角小于摩擦角时,反行程自锁,此时效率低于0.5磨损快运转较平稳,但低速或微调时易出现爬行现象,螺纹间有侧向间歇,定位精度低,轴向刚度较差;结构简单,制造方便,成本低。

滚动螺旋的性能特点:

摩擦阻力大,传动效率在0.9以上,具有传动的可逆性;工作寿命长,平均约为滑动螺旋的10倍;运转平稳,启动时无颤动,低速时无爬行;可得到很高的定位精度和轴向刚度;不能自锁,抗冲击和及承受径向载荷的能力差;结构复杂,制造较困难,成本较高。

静压螺旋的性能特点:

摩擦阻力极小,传动效率在0.95以上。

无自锁性,具有传动的可逆性;磨损小,寿命长;承载能力和抗振性好,工作平稳,低速时不爬行;反向时无空行程,具有很高的定位精度和轴向刚度;螺母油腔结构复杂,制造较困难,成本较高。

6、滚珠丝杠副选择的原则和方法是什么?

答:

滚珠丝杠副是一种新型的螺旋传动元件,在机床工业、汽车工业、自动控制系统、航空工作、船舶工业和兵器工业等各个部门皆获得了日益广泛的应用。

滚珠丝杠副具有高效率和高精度的特点,并具有高速特性和耐磨损性及运动可逆性等特性,是普通丝杠副不可能具备的,所以滚珠丝杠副已成为非常有效的、普遍适用的螺旋传动元件。

目前选用滚柱丝杠副的方法一般是按照滚珠丝杠副的额定静载荷(其转速)和额定动载荷(其转速)及传动比的要求,来确定所需要的滚珠丝杠副的公称直径和基本导程。

从实际应用中得知,滚柱丝杠副的螺纹滚道,在一定的轴向载荷作用下,经历一定的应力循环后,就要产生疲劳点蚀现象。

因此,当滚柱丝杠副较高转速(一般转速)下工作时,应按其寿命选择其基本尺寸,并校核其载荷能力是否超过额定动载荷。

当滚柱丝杠副在较低转速(一般转速)下工作时,应按其寿命和额定静载荷两种方法确定其基本尺寸,并选择其中较大的。

当滚柱丝杠副在静载荷下工作时,则只需按额定静载荷选择其结构尺寸。

图3滚珠丝杠副选用的原则

7、精密传动中啮合副消隙机构有哪些?

分别指出其优缺点。

答:

啮合副消隙机构分为刚性消隙法和柔性消隙法。

刚性消隙法包括偏心套(轴)调整法。

轴向垫片调整法及斜齿轮法。

柔性消隙法包括双片薄齿轮错齿调整法和斜齿轮轴向压簧调整法。

刚性消隙法的优点均是是结构简单,缺点是齿侧间隙不能自动补偿,轴向垫片调整法不如偏心套调整法方便,斜齿轮传动调整法比较费时。

双片薄齿轮错齿调整法的特点是可以双向调整齿间间隙,且反向时不会出现死区,其缺点是受到周向圆弧槽及弹簧尺寸的限制,仅适用于读数装置而不适用于驱动装置。

斜齿轮轴向压簧调整法的特点是齿侧间隙可以自动补偿,但轴向尺寸较大,结构不够紧凑。

一、简述谐波齿轮的原理及特点。

1、谐波齿轮的原理

谐波齿轮传动的运动转换,是依靠挠性构件的弹性变形来实现的,这种运动转换原理为变形原理。

主要由波发生器、柔性齿轮和刚性齿轮三个基本构件组成,是一种靠波发生器使柔性齿轮产生可控弹性变形,并与刚性齿轮相啮合来传递运动和动力的齿轮传动。

柔轮是一个薄壁外齿圈,刚轮有内齿圈,刚轮比柔轮多2~4个齿(这又因波形发生器上触轮的多少而异,双波型的为2),波发生器的一对滚子将柔轮撑成椭圆形,当波发生器为主动轮时,柔轮和刚轮为从动轮,柔轮上的外轮齿与刚轮上的内轮齿在椭圆形柔轮的长轴方向完全啮合,则柔轮的短轴方向完全脱开,而中间区域为过渡状态。

波发生器在柔轮内转动时,迫使柔轮产生连续的弹性变形,此时波发生器的连续转动,就使柔轮齿的啮入—啮合—啮出—脱开这四种状态循环往复不断地改变各自原来的啮合状态。

这种现象称之错齿运动,正是这一错齿运动,作为减速器就可将输入的高速转动变为输出的低速转动。

当波发生器顺时针旋转一周时,柔轮相对固定的刚轮逆时针旋转2个齿,这样就把波发生器的快速转动变为刚轮的慢速转动,这时在柔轮的节圆的任一点,随着波发生器角位移的过程,形成一个上下左右相对称的和谐波,故称之为:

“谐波”。

(1)谐波发生器(简称波发生器)

(2)柔性齿轮(简称柔轮)(3)刚性齿轮(简称刚轮)

图一谐波齿轮

2、谐波齿轮特点

(一)优点

(1)结构简单,体积小,重量轻。

主要构件只有三个,与传动比相当的普通减速器比较,其零件减少50%,体积和重量均减少1/3左右或更多。

(2)传动比范围大。

一般单级传动比可在50~500范围内变化;当采用行星式波发生器时为150~4000;若采用双级传动或复式传动则可达2×106。

(3)同时啮合齿数多。

在承载情况下,双波传动的啮合齿数一般可达总齿数的30~40%左右,三波传动则更多。

而普通渐开线圆柱齿轮同时啮合的齿数一般为两对左右,即重叠系数小于2。

(4)运动精度高。

由于多齿啮合,误差有相互补偿和消减的作用,因此传动装置的运动误差小于刚轮(或柔轮)的运动误差。

一般情况下,其运动精度比同等精度等级的普通齿轮元件所组成的减速器高4倍左右。

(5)承载能力大。

谐波齿轮传动同时啮合齿数多,即承受载荷的齿数多,在材料和速比相同的情况下,受载能力要大大超过其它传动。

其传递的功率范围可为几瓦至几十千瓦。

(6)传动效率高。

与相同速比的其它传动相比,谐波传动由于运动部件数量少,而且啮合齿面的相对滑动速度很低,再加上轮齿接近面接触,因此齿面的磨损很小,而且均匀,效率很高,随速比的不同(u=60~250),效率约在65~96%左右。

(7)齿侧间隙可以调整。

齿侧间隙可由对波发生器的调整而得到,甚至获得零侧隙。

(8)运动平稳,无冲击,噪声小。

齿的啮入和啮出是随柔轮的变形逐步进入和退出刚轮齿间的,因而运动平稳,无冲击现象。

(9)同轴性好。

输出轴和输入轴位于同一轴心线上。

可以使传动装置的结构简化,外形尺寸缩小。

(10)可实现向密闭空间传递运动及动力。

采用密封柔轮谐波传动减速装置,可以驱动工作在高真空、有腐蚀性及其它有害介质空间的机构,谐波传动这一独特优点是其它传动机构难于达到的。

(11)可实现高增速运动。

由于谐波齿轮传动的效率高及机构本身的特点,加之体积小、重量轻的优点,因此是理想的高增速装置。