磨料磨具.docx

《磨料磨具.docx》由会员分享,可在线阅读,更多相关《磨料磨具.docx(44页珍藏版)》请在冰豆网上搜索。

磨料磨具

发展中的纳米碳材料

(一)

郑州磨料磨具磨削研究所王光祖

碳元素是自然界中存在的与人类最密切相关、最重要的元素之一,它具有SP、SP2、SP3杂化的多样电子轨道特性,在加之SP2的异向性导致晶体的各向导性和其它排列的各向导性。

因此以碳元素为唯一构成元素的碳素材料具有各式各样的性质,并且新碳素相合新碳素材料还不断被发现和人工制得。

事实上,没有任何元素能像碳这样作为单一元素可形成像三维金刚石晶体、二维石墨层片、一维卡宾和碳纳米管、零维富勒烯分子等如此之多的结构与性质完全不同的物质。

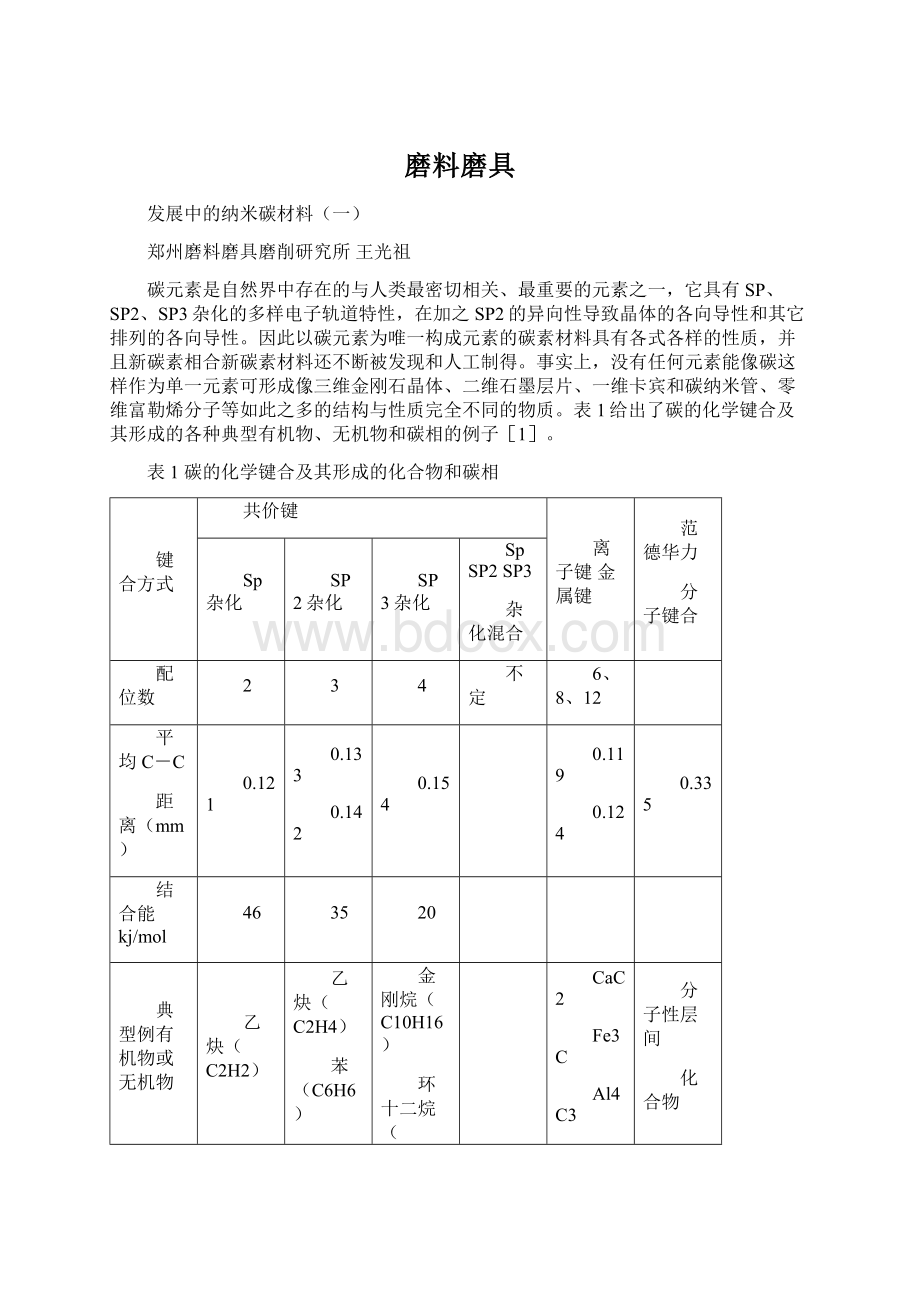

表1给出了碳的化学键合及其形成的各种典型有机物、无机物和碳相的例子[1]。

表1碳的化学键合及其形成的化合物和碳相

键合方式

共价键

离子键金属键

范德华力

分子键合

Sp杂化

SP2杂化

SP3杂化

SpSP2SP3

杂化混合

配位数

2

3

4

不定

6、8、12

平均C-C

距离(mm)

0.121

0.133

0.142

0.154

0.119

0.124

0.335

结合能kj/mol

46

35

20

典型例有机物或无机物

乙炔(C2H2)

乙炔(C2H4)

苯(C6H6)

金刚烷(C10H16)

环十二烷(C12H18)

(CF)n、SiC、B4C

CaC2

Fe3C

Al4C3

分子性层间

化合物

(C8K等)

已确定碳相(聚炔累积烯烃)

卡宾

(六方晶棱面体晶C60)

石墨(面内)(立方晶、六方晶)

n-金刚石

金刚石

过渡态

(各种碳材料)

C60

石墨(层间)

尚未明确的碳相

C2~C20

碳分子

1-石墨

3d-sp2

bct-4

聚苯

6H-金刚石BC-8

碳苯

(carbophene)

石墨炔类

(graphynes)

Sc、bcc、fcc

β-tinhcp

表2碳素系功能材料的种类

Sic

C

CN

零维

一维

二维

三维

无定型

物质

3c-Sic

6h-Sic

富勒烯

纳米管

卡宾

石墨

金刚石

无定型碳

金刚石碳

β-C3N4

制备方法

升华再结晶

CVD

LPE

MBE

热CVD法

烧蚀法

放电法

碱化处理

放电法

氟化氢分解法

热CVD法

加热蒸发法

烧蚀法

高压合成法

CVD法

CVD法

PVD法

溅射法

等离子体法

离子束溅法

烧蚀法

形态

单晶

块体

薄膜

单晶

薄膜

分子纤维

分子纤维

微晶

单晶

定向结晶

微晶

单晶

粒状

薄膜

无定型

薄膜

块状

纤维

微晶

特征

高强度

耐环境性

半导体性

催化功能

强磁性

超导性

导电性

高强度

催化功能

导电性

催化功能

插层

高硬度

高热传导性

高耐热性

耐磨蚀性

高硬度

耐腐蚀性

导电性

高硬度(预测)

用途

电力-电子

材料

超润滑材料

非线性光学材料

超轻质材料

超高强材料

能原材料

电极材料

X射线光学材料

超润滑材料

高频材料

电力-电子材料

超润滑材料

电极材料

保护涂层

催化剂载体

科学家们逐渐发现碳素材料在硬度、光学特性、耐热性、耐辐射特性、耐化学药品特性、电绝缘性、导电性、表面与界面特性等方面比其它材料优异,可以说碳材料几乎包括了地球上所有物质所具有的特性,如最硬-最软,绝缘体-半导体-良导体,绝热-良导热,全吸光-全透光等,因此具有广泛的用途,如表2所列[2]。

正如上所述,碳元素的最大特点之一是存在着众多的同素异形体,其原子间除以SP3杂化轨道形成单键外,还能以SP2及SP杂化轨道形成稳定的双键和叁键,从而形成许许多多结构和性质完全不同的物质,如我们说熟悉的金刚石和石墨,以及近年发现的,鲜为人知的卡宾(Carbine)、C60为代表的富勒烯和碳纳米管等新型碳材料。

本文将对纳米金刚石型碳和纳米非金刚石型碳的制备、性质和应用一阐述。

这里所说的纳米金刚石型碳系指纳米金刚石、纳米金刚石膜和纳米多晶金刚石;而纳米非金刚石型碳则指的是富勒烯(C60)、碳纳米管、纳米石墨、卡宾和传统纳米粉体材料碳黑。

1纳米金刚石型碳

1.1纳米金刚石

纳米金刚石是利用负氧平衡炸药爆轰时所产生的高温(2000~3000K)和高压(20~30Gpa)作用致使炸药中的碳转变而成的,其回收率约为所用炸药重量的8%。

含碳炸药爆轰后收集的因体爆炸产物(俗称黑粉),含有四种纳米尺寸的颗粒;3~10nm含有缺陷的立方晶系的金刚石微分;3~10nm无定形碳微球;10~20nm晶粒结晶结构完美的金刚石微球;长20nm和厚2nm的弯曲的条状石墨。

纳米金刚石的物理-化学性质可归结为:

经化学处理后,其纯度至少97%,最终可达98.5%~99%。

所含Ni和Mn杂质比静压法合成的金刚石要小两个数量级。

比表面积一般为300~400m2/g,最大可达450m2/g,比静压法合成的金刚石要大1个数量级。

纳米金刚石的颗粒呈球形或类球形,粒径大小分布在2~20nm之间,平均粒径5~7nm。

但是有大部分团聚亚微米或微米级的颗粒。

颗粒表面上含有大量含氧(氮)基团,例如-OH,-COO,-COOH,-C-O-C…,在不同的介质中处理,其颗粒表面上由基团所构成的“外壳”性质发生变化。

爆轰合成产物与石墨高压相变合成的金刚石不同,它只包含立方结构的金刚石,而不包含六方结构的金刚石。

需要特别指出的是,由于纳米金刚石具有独特圆形颗粒,使其不但具备金刚石的硬度和耐磨性,还具有超润滑性,因此其在增强、抛光和润滑等技术领域得到应用。

研究表明:

(1)可获得原子级抛光面;

(2)高硬度和高耐磨的电镀或非电镀涂层;(3)高硬度和高耐磨的金属复合材料;(4)低磨擦磨损、高负荷、高润滑系统;(5)耐磨且润滑性好的PTFE基复合材料;(6)坚固而容易加工的橡胶;(7)用于磁性录音系统;(8)用于医疗等等。

为了满足应用的需求,目前,俄罗斯“阿尔泰”科研生产联合体、白俄罗斯“辛塔”科研生产联合体、乌克兰的“阿立特”公司,以及“阿尔泰”在美国办的“超分散技术”公司,他们都建有年产2吨(1000万克拉/年)的生产线。

在美国,每克拉各种纳米金刚石售价为0.15~0.3美元,其前景是每克拉不低于1美元。

纳米金刚石以复合材料和多晶材料形式销售利润将增加5~10倍。

2001年我国甘肃凌云纳米材料有限公司、深圳金刚源新材料发展有限公司分别建有年产1000万克拉的生产线。

标志纳米金刚石从科研、生产迈向应用的全面发展阶段。

正如上所述,利用负氧平衡炸药爆轰能制取纳米金刚石已为人所共晓。

但国内外近来有报道,用人造金刚石通过破碎的方法可以得到纳米或亚微米级的金刚石则鲜为人知。

例如,广州艾普纳米材料有限公司经多年研发,推出纳米金刚石微粉,为确保产品质量,采用了六大技术即:

纳米粉体材料制造技术、纳米材料的分级技术、纳米材料的分散技术、纳米材料的提纯技术、纳米金刚石微粉洁净技术和纳米金刚石微粉的测试技术。

1.2纳米金刚石膜

以大比例氢气作为主要的反应气体合成纳米金刚石膜的方法很多:

热丝CVD法(HFCVD),微波等离子体CVD法,电子回旋共振CVD法(ECR),直流电弧等离子体CVD法,等等。

通常CVD法合成金刚石的氢气,特别是通过热分解或离子体碰撞产生的原子氢是在金刚石成核和生长中发挥着不可替代的决定性作用:

(1)稳定金刚石的骨架;

(2)以更快的速度蚀刻掉石墨相,留下金刚石相。

这种以氢气和碳氢气体为主要反应气体生成的金刚石膜是微米级的柱状多晶。

与上述方法不同,在纳米金刚石生长中只加入少量的氢气(少于10%),甚至用氩气完全代替氢气,大量氩气存在时,C2是纳米金刚石生长过程的重要参与者和决定性的成分。

C2是碳氢化合物(如甲烷)在等离子体中通过非平衡过程形成的,具有极高的活性,C2与碳氢化合物浓度之比较低的生长条件下,它极易与碳氢化合物生长大分子长链化合物,这样不但难以生成金刚石,而且会导致大量非金刚石相(如石墨)生成;当C2与碳氢化合物浓度之比较高或很高时,C2就会通过特有的机制形成稳定的纳米金刚石结构。

基于这种理论,Dr.DieterM.Gruen以C60和甲烷为碳源,保持反应总气量不变,不断增大氩气比例,降低氢气比例,成功生长出了纳米金刚石膜。

在此基础上,用氮气代替氩气,同样成功生长出了纳米金刚石膜。

现在的问题是,怎样来确认所制备出来的金刚石膜是纳米量级的。

Dr.Gruen提出评价纳米金刚石膜的四个重要条件,对鉴定和评价纳米金刚石膜具有重要意义,这四个条件是:

(1)膜的晶粒度在几个到几百个纳米之间(3~15nm颗粒很细;17~25nm颗粒较细;75~375nm颗粒较粗)。

这是纳米金刚石的一个最基本的条件。

(2)膜的厚度至少在3μm以上。

(3)非金刚石成分要小于5%,这是纯纳米金刚石与其它类型碳膜的重要区别

(4)晶粒随机取向使晶粒之间得以最大限度的π键键合,只有这样才能保证纳米金刚石膜的优异的机械性能。

以上四个条件是相互关链的,缺一不可。

与微米CVD金刚石膜相比,纳米金刚石膜有许多更优异的性能。

表3是纳米金刚石膜与微米金刚石膜和单晶金刚石的一些性能的比较。

表3SomepropertiesofNancrystallinediamondfilmscomparedwith

microcystallinediamondfilmsandsingleerystaldiamond

Properties

Nabicrystakkubediamondfilm

Microcrystallinediamondfilm

Singlecrystaldiamond

Grainsize

3-20nm

Severaltotensofmicron

Surfaceroughness(rms)

19nm(97%Ar,2%H2,1%CH4)13

Rough

Hardness(Gpa)

39-78

85-100

50-100

Tribologicalcoeffecient

0.05-0.1(nmpolished)

0.1(polished)

0.05-0.1

Resistivity(Ω·m)

Semiconducting,thesamesaborondopeddiamond

109-1016

0.001(bronconcentrationsform1020to1021cn-3)

1014-1016

SAWvelocity(m/s)

10450

11000

-

Bandgap(eV)

4.2

5.2

5.45

Chemicalinertness

Excellent

Excellent

Excellent

Young’smodulus(Gpa)

864

1040

>100

Shearmodulus(Gpa)

384

354-535

-

与其它材料相比,金刚石的最大优点在于,它是多种优异性能的集合体,这必将使它在各个领域得到广泛应用。

纳米金刚石膜更是如此:

(1)纳米金刚石晶粒极细、表面光洁度高、硬度高、耐磨性好、摩擦系数低,是硅的理想替代材料。

它的成功应用必将给微型机电领域带来革命。

(2)平板显示器

(3)声表面波器件

(4)旋转轴密封件

(5)电气学电极。

1.3纳米多晶金刚石

Carbonado和Balls是存在于自然界中的多晶金刚石,用超高压透射电子显微镜对天然Carbonado和Ballas的观察发现,Carbonado为多孔的、无序交互生长的多晶金刚石聚集体,存在着许多位错,无论怎样没有观察到多边形的位错。

如果薄膜厚度为300μm,位错密度则为1012cm-2。

晶粒直径从1μm到几微米之间。

Ballas以球形生长的多晶金刚石。

在[110]向呈辐射状。

Ballas中的位错处于聚集状态与Carbonado中的位错的无序排列是相反的。

通常,位错区域排列成小角晶界,也就是位错通过滑移和翻越重新排列成小角度晶界,也叫多边形化过程,这是Ballas的一个非常重要的结构特征,其位错密度低于Carbonado为109cm-2;而其另一个重要特征是存在位错环,沿晶相[100]分布。

总的说来晶界形状是规则的,其尺寸从1微米到几十微米。

能在Ballas中观察到多边形化,而在Carbonado中没有观察到,表明两种金刚石多晶体的聚结过程是不同的。

Carbonaso中的位错没有多边形化,也没有看到任何单晶金刚石具有的特征形貌——位错环,另一方面,Ballas中却有位错的多边形化和位错环,这反映了两种金刚石多晶体形成的条件是一样的。

由于Carbonado型多晶金刚石自然界中存量稀少,根本无法满足工业上的需求。

因此,人工合成的设想应运而生。

目前,用静压合成法和动态合成法都可制得类似于Carbonado结构的金刚石多晶体,其中前种方法合成的多晶体的微粒尺寸一般为亚微米量级;而后一种方法所合成的多晶体则属于纳米量级或微米量级,无解理面是其共性。

解压合成法,即在超高压高温装置上,在7~7.7Gpa压力和1500~1800K温度,金属触媒参与下,由石墨直接转变而成的。

由分析可知,Knoop硬度不低于100GPa,典型值为120GPa;

抗压强度不低于2000MPa,典型值为2800MPa,磨耗比8~15万,且合成压力越高,磨耗也高;抗氧化温度为700~800℃。

扫描电镜下观察,晶体内部结构致密,没有明显的晶界,交互生长成一整体,具有天然Carbonado相似的结构形态。

X射线和探针分析表明,人造Carbonado多晶体内部,除金刚石相处,还存在少量金属触媒及其碳化物相,但是没有石墨碳或其无定形碳。

金属在多晶金刚石晶体内部整体上分布均匀,体积含量在2.5%以上。

这种类型的多晶金刚石国内外均有系列产品。

广泛应用于拉丝模、硬度计压头、修整笔等。

动态合成法。

20世纪60年代初,美国率比用爆炸法合成“Carbonaso”型聚晶金刚石微粉,随后Dupont公司等取得了一系列的专利。

他们所使用的方法,每次用炸药5吨,每公斤炸药的金刚石产量约为10克拉。

20世纪70年代初,中科院动力学研究所开展了长达8年的爆炸合成金刚石的研究,实现了每公斤炸药金刚石产量为60克拉的好成绩。

近年来,邵丙璜等又对爆炸合成金刚石的爆炸力学及相变动力学过程做了大量理论分析、数值计算和实验工作,对工艺流程做了较大改进,使每公斤炸药的金刚石产量提高到100克拉,降低了成本,展现了良好的产业化前景。

“Carbonado”型聚晶金刚石微粉是由直径3~10nm的纳米晶粒,通过不饱和键结合而成的微米和亚微米聚晶微粉,因而各项同性无解理面,具有很高的韧性,聚晶金刚石微粉的上述结构特点使得它既具有无与伦比的硬度、化学稳定性和导热性,同时又兼有纳米材料超常的高强度和高韧性,双重优点使它从本质上优于天然单晶金刚石和静压法人造单晶金刚石微粉,避免了单晶金刚石微粉容易沿解理面脆性断裂的弱点,因而不易划伤工件表面。

用“Carbonado”型金刚石微粉制成的磨具和研磨剂,可用于精密陶瓷、集成电路芯片、各类宝石、铁氧体磁头、石英片、硬质合金、光学镜头等各种坚硬材料制品的精加工和抛光,与单晶金刚石微粉相比,其加工效率、使用寿命长、表面光洁度高,显示了优异的性能。

近年来,随着芯片技术的发展,许多坚硬材料被用作集成电路的基底,如蓝宝石、硅、碳化硅、熔融石英、氧化铝、氧化钛等。

上述材料不但都很坚硬,而且对制成的芯片后的光洁度要求极高。

用团球状“Carbonado”型聚晶金刚石抛光后,表面不平度可降到0.6nm以下,显示出其独特的优越性。

可见,团球状Catbonado聚晶金刚石微粉,晶在21世纪的芯片表面加工产业以达3500亿块,其中150亿块用于微处理器,随着芯片精度的提高,容量的扩大,对于能确保产品最终表面精度的爆炸合成金刚石微粉的需求比将同步增长。

如以每加工150块芯片平均需要1克拉金刚石计,则潜在的金刚石微粉市场可达1亿克拉以上。

预计国内芯片制造业的发展必将为聚晶金刚石微粉提供巨大的市场。

参考文献(略)

固定磨粒研磨加工技术使用化的条件和课题

李合庆译自(日)机械与工具2002年No.5

研磨加工(抛磨)使用微细游离磨粒研磨膏和软质研磨布,以压力复制方式来进行的,是很久以来就使用的一般方法。

超精加工及珩磨加工等,主要以圆筒零件的内外表面的镜面化为目标的固定磨粒方式的研磨加工也很早就已应用。

但最近在以硅片为中心的高功能材料的研磨方面,游离磨粒研磨方式仍占压倒优势。

这是因为这些材料不仅对其平面度和真圆度等形状精度要求严格,而且也严格要求有极高的平滑性和加工表面的无扰乱性,这样比起结合剂材料的强度和磨粒突出高度直接影响加工精度的固定磨粒方式,可以说有微细磨粒的均一稳定作用和软质研磨布的压力缓冲作用的游离磨粒研磨方式则有利。

可是,近年来随着磨削装置的高刚性化、高精度化、磨削砂轮的超微细化、砂轮调整技术(修整、整形)的高超化等的发展,镜面磨削正逐步达到实用水平。

另外,机械化学磨粒砂轮等适于研磨加工的特殊砂轮的开发也很活跃,这样固定磨粒研磨加工的可能性、实现性急速提高。

基于这种情况,日本磨粒加工学会于2001年成立了“超精密固定磨粒加工千年研究会”,并开始对21世纪有希望的固定磨粒研磨加工实用化的实况调查和提出课题。

近年分会主办召开了“探求硅片加工技术的突破对固定磨粒研磨工具的期待和课题的座谈会。

本文通过与游离磨粒研磨方式的比较对固定磨粒研磨方式的今后课题进行探讨。

1、固定磨粒研磨和游离磨粒研磨的特征比较

游离磨粒研磨方式的缺点有:

研磨膏和研磨布等消耗品的消费量大;为避免加工变质层的残留,要是用软质的研磨布,故形状精度的维持难;不易实现自动化等。

特别是在功能性材料的游离磨粒方面,大多使用化学作用强的研磨液,这从今后作业环境、地球环境的观点来看,仍处于迫切重新认识的状况。

与此相反,固定磨粒研磨家工方式由工序省略、省力、成本低、环境负荷降低等优点。

因此其实用化的意义极大,也可以说最近固定磨粒研磨法的研究开发活跃也缘于此。

表1是就主要因素,固定磨粒研磨方式与游离磨粒研磨方式的特征比较表。

表中带△符号者是现时能够解释的固定磨粒研磨方式比游离磨粒研磨方式优越质点。

即:

采用固定磨粒研磨比采用软质布游离研磨方式可确保获得高的形状精度、加工自动化容易,而且废液处理有利。

可是研磨砂轮(磨具)的制造因素复杂,最适化难,其尚未达到砂轮表面长时间保持一定状态能持续稳定研磨的水平等,还留有许多应该突破的壁垒,这是实情。

表1固定磨粒研磨方式与游离磨粒研磨方式的特征比较

项目

固定磨粒方式

游离磨粒方式

工具

制作

工艺

●制造法多岐(熔融、烧结、电镀、EPD、粘结等)

●制造因素多(结合剂材质、混合比、烧结条件等)

最适条件选定难

●大型磨具制作难

●工具单价高

●加工液的选定、研磨膏浓度最适化

●研磨布(轮)的最适化

●大径化容易

●工具单价低

研磨

装置

使用性

●废液处理机构简洁→处理成本低△

●运动复制方式时,需要高刚性、微小切入机构→桩置成本高

●研磨膏处理(循环、废弃)机构需要→处理成本高

●通常为氩离复制方式→装置成本低

使用性

●废液少→处理容易△

●磨具寿命长(薄片磨具除外)△

●加工自动化容易△

●整形、修整必须

●确保加工一样性难

●确保经时稳定性难

●需要氧膜膏更换,大量废弃处理

●研磨布(轮)寿命短(除厚的布轮)

●加工自动化难

●整形、修整容易或不要

●确保加工一样性容易

●确保经时稳定性容易

研磨性能

(硬质)微粒砂轮

(软质)MCP磨具

硬质研磨布(轮)

软质研磨布(轮)

加工效率

形状精度

表面粗糙度

变质层

裂纹

●中或低

●高△

●中

●大或中

●依存磨粒排出能

●高△

●小

●小或无

(依存结合剂材料)

●高

●中

●小

●中或小

●中或低

●低

●极小

●无

<固定磨粒砂轮(磨具)><游离磨粒研磨布(轮)>

硬微粒金属结合剂(ELID)硬玻璃、陶瓷

天然磨具软质金属

微粒树脂结合剂砂轮沥青

弹性结合剂砂轮粉状树脂

含浸磨粒树脂纤维轮发泡树脂

研磨带含浸树脂纤维

MCP砂轮软质木材

人造皮革

软软橡胶

图1研磨用工具的材质比较

图1是工具固定磨粒研磨用砂轮(磨具)和游离磨粒研磨用研磨布(轮)的材质比较图。

其游离磨粒加工用研磨布(轮)多是由单一素材或比较单纯的组成结构的,与此相反,固定磨粒加工用砂轮是磨粒和结合剂的复合体,要制出最适砂轮则必须控制极复杂的制造因素。

而且这些制造因素还被所谓制造技术秘密所困扰,很难作为技术情报大家共享,这也是固定磨粒研磨法的实用化来迟的一个原因。

相反来考虑,依据新设想开发固定磨粒研磨用砂轮的机遇很多,可以说今后的发展也集中在这一点。

表2是整理出的以对高功能材料为中心高品位研磨加工的需求很高的诸材料和在他们的加工中的要求项目表。

○者为要求度高的项目,△者表示某种程度必要的项目。

但对平滑性和加工变质层的要求度并不那么高的材料,实用镜面磨削和砂轮研磨已占主导地位。

然而,对硅片等形状精度、平滑性、加工变质层都要严格的高功能材料,游离磨粒研磨仍占压倒优势。

表2加工对象和对研磨加工的要求项目

形状精度

平滑性

(应该排除)加工变质层

平坦度

棱角

保持性

形状追从性(自由形状)

表面粗糙度

微凹凸

晶格略变(点缺陷变位、热流动层)

划痕

裂纹

表面污染物(表面反应层、不纯物污染

陶瓷

○

○

○

○

○

SiC单晶

蓝宝石

水晶

○

△

○

○

○

○

○

○

激光棒

光学玻璃

○

○

○

○

○

硅

CaAs片

○

△

○

○

○

○

○

磁头

○

○

○

○

○

○

块规

○

○

○

○

○

化合物半导体

○

△

○

○

○

○

○

○

磁盘

印刷电路板

○

○

○

○

○

2、固定磨粒研磨法开发的方向

作为固定磨粒研磨法的开发方向有两大潮流。

其一是以往的运动复制方式磨削加工法的延续,想要实现研磨或接近研磨的镜面磨削这一方向;其二是以往的压力复制方式的延续,想要利用固定磨粒砂轮(磨具)进行研磨的这一方向。

2.1运动复制方式磨削加工法的近似法

近几年间,依据超微细切入可能且机械刚性极高的超精密磨床的开发迅猛发展,整形、修整这一砂轮调整技术适正化,采用金刚石砂轮进行陶瓷和半导体材料等的镜面磨削正在达到研磨可能的水平。

最近值得特殊的开发成果叙述如下。

以400mm超大直径硅片的无裂纹塑性模式磨削的实现为目标,开发出三角柱五面体支撑结构的超高刚性磨削装置,对破坏韧性值小且易产生裂纹的硅单晶体进行塑性磨削,加工变质层达0.1μm的水平而获得成功(日本超硅研究所),进而正在开发着设定切深1纳米可能的高刚性超加工装置,可以完成直径300mm硅片的粗糙度达Ra1纳米以下的