焊接缺陷修整规则.docx

《焊接缺陷修整规则.docx》由会员分享,可在线阅读,更多相关《焊接缺陷修整规则.docx(13页珍藏版)》请在冰豆网上搜索。

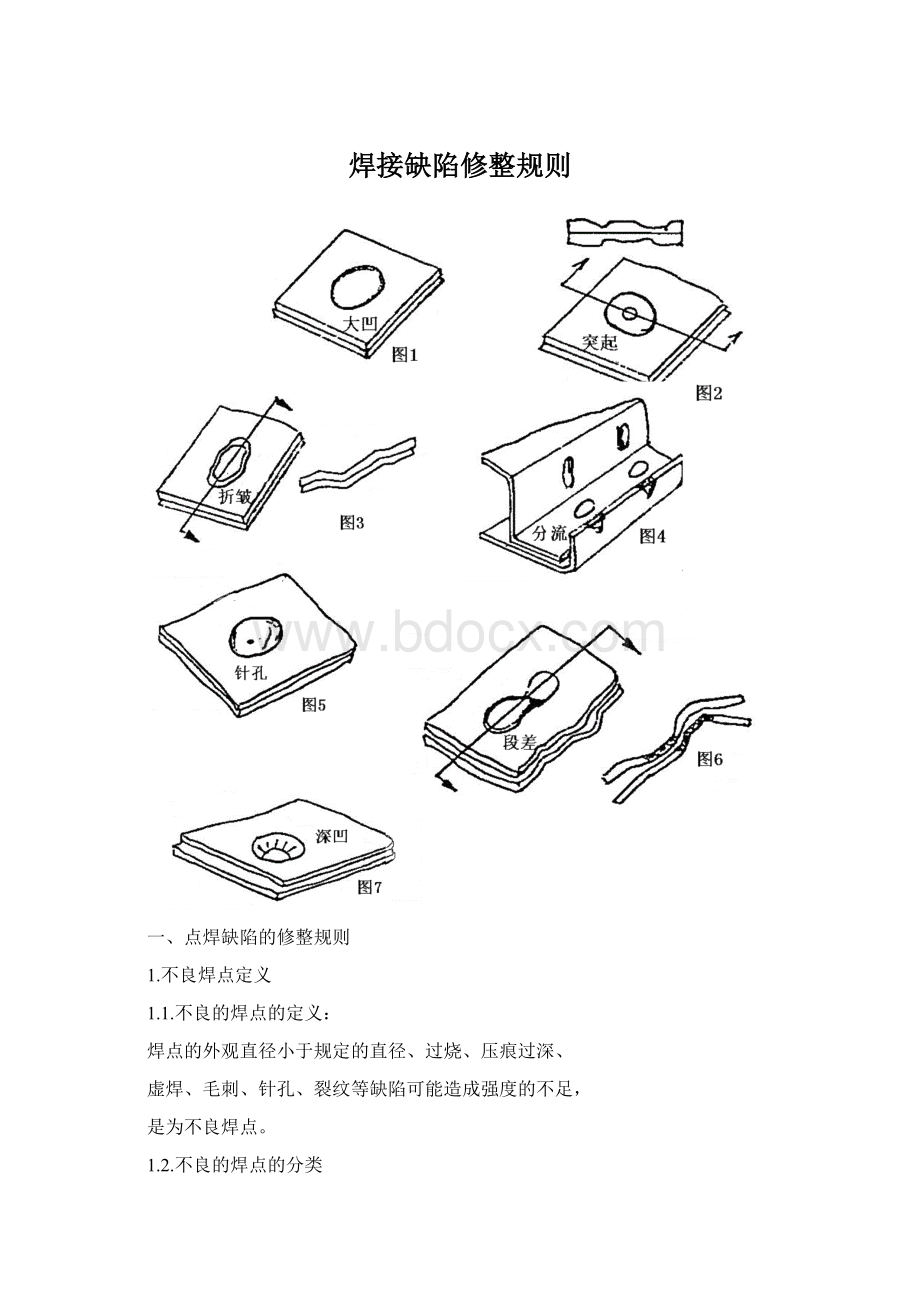

焊接缺陷修整规则

一、点焊缺陷的修整规则

1.不良焊点定义

1.1.不良的焊点的定义:

焊点的外观直径小于规定的直径、过烧、压痕过深、

虚焊、毛刺、针孔、裂纹等缺陷可能造成强度的不足,

是为不良焊点。

1.2.不良的焊点的分类

1.2.1:

外观的不良

•A.焊径不足

•B.熔接不足

•C.压痕过深(见图1)

•D.焊点中间突起或毛头(见图2)

•E.折皱:

焊枪操作不正所造成接头变

形(见图3)

•F.分流(见图4)

1.2.2:

强度不足的焊点

•G.针孔(见图5)

•H.段差:

焊枪两电极头偏心太大所造成(见图6)

•I.深凹:

超过钢板厚度的20%(见图7)

•J.裂纹

•K.过烧

•L.偏位

•M.漏焊

2.点焊修补规则

2.1.点焊修补的对象

•A.外观不良的焊点(疑似强度不足的焊点)

•B.针孔

•C.段差,可能造成强度的不足

•D.分流、过烧。

•E.焊点压痕过深,超过铁板厚度的20%。

•F.点焊接头允许存在和允许修补的缺陷数量

注:

(1)内部裂纹指长度小于熔核直径四分之一的内部裂纹。

(2)有缺陷的焊点,不应集中在连续三个焊点中。

(3)点焊焊点压痕深度不超过单板厚度的20%。

2.2.对疑似不良的焊点修补

2.2.1.焊点如有飞边、毛刺等缺陷,用砂轮、板锉打磨干净。

2.2.2.可在疑似不良的焊点的原位置或大于最小点距的地方,重新焊一良好的点焊。

点焊接头的最小搭边宽度:

b=4δ+8(当δ1<δ2时,按δ2计算)其中b——搭边宽度/mm,δ——板厚/mm

低碳钢点焊接头的最小搭边宽度和焊点的最小点距见表1

表1点焊接头的最小搭边宽度和焊点的最小点距单位:

mm

项目

参数值

最薄板件厚度

0.8

1.0

1.2

1.5

2.0

单排焊点最小搭边宽度

11

12

14

16

18

双排焊点最小搭边宽度

22

24

28

32

36

焊点的最小间距

12

18

20

27

35

2.3.不良焊点的补修方法

2.3.1.重新点焊,焊点凹陷(因零件搭接间隙而造成焊点凹陷),可能造成强度不足时,应先将材质间隙消除后,再以点焊修补。

图8

2.3.2.若在组合完成后才发现不良时,原则上应尽量以点焊补法检修;若无法重新点焊时,应依优先选择CO2保护焊修补位置如下图8,车身外表覆盖件铜焊选择铜焊检修。

2.3.3.关键性焊点原则上以充填式熔焊方式检修,若无法以前述方法检修时,应按下列规则修整:

修補點

不良焊點

2.3.3.1.CO2保护焊检修时其点数等于不良数,其长度应大于15mm(相对于一个焊点)

2.3.3.2.铜焊修整时其点数等于不良点数,其长度应大

于20mm(相对于一个焊点)但原则上此方法不予使用为宜。

非用不可时请按铜焊修补法之规则处理。

2.3.3.3.铆钉检修时其个数为不良焊点的2倍(参照铆钉修补法)

3.点焊修理程序

3.1.修理方法及程序的选择

(1).可能时尽量以点焊方式修理:

焊件上的脱焊点或熔核直径小于表3规定的焊点,其数量不大于焊点总数的20%时,允许采用重复点焊或补加焊点的方法修补。

(2).如果不可能进行点焊时则应CO2保护焊进行修理:

因焊后结构限制不能用点焊补焊时,允许采用二氧化碳气体保护焊补焊;如有裂纹的,在裂纹端头钻Ø2.0~Ø2.5mm的止裂纹孔,然后补焊(用CO2焊补焊)。

(3).如果无法依照

(1)及

(2)则应采用铜焊,除非该零件系保安部品或一般部品特需坚固者外:

外表面焊接缺陷影响美观的允许用氩气保护焊(铜焊丝)补焊并打磨抛光。

(4).飞溅是常见的一种缺陷,轻微飞溅是允许的,外部飞溅允许用机械方法排除。

优先级

焊接方式

修理程序

1

点焊

①搭边部位应连续而未连续时,应于相邻焊点间进行补焊。

②当铁板边缘有分流之焊点时则处于该分流点之上补焊外,点与点之间亦再行补焊。

2

填塞焊

(CO2保护焊)

1.填塞焊用于组合后的多块内表面与外覆盖件再组合成盒型件修补,缺陷点位于内表面,不便点焊.

3

CO2保护焊焊接

1.适用于部件接合之搭边处修理,一般多于两层板,与外板成盒型件,不便点焊.

2..焊缝长度:

10±5mm,熔成点状。

4

铜焊

1.适用车身外表覆盖件修补

2.修补焊缝长度大于焊点直径.

5

铆接

仅适用于已下装配线之成车上的一般接合用。

每一点焊采用两支铆钉

3.2点焊的评定标准

3.2.1点焊的焊点间距评定标准

表2点焊的焊点间距标准

标准间距

规格间距(P)/mm

(A)保安部品或图面有要求点焊间距以确保强度时(P±20%)/mm

(B)一般组立

(P±30%)/mm

25

20-30

-

30

25-35

-

40

30-50

30-55

50

40-60

35-65

60

50-70

40-80

70

55-85

50-90

注1:

在一般组立情况下,如有一焊点在有效间距延伸线上,或不在标准间距内时,只要有效焊点数还在规定界限之内且超出的间距在规定间距1.5倍以内时,则不需修理。

×

100

110

实际间距

.例:

20焊点、间距50mm的一般性组立。

-×55×50× 40 60×55× 45 65 × 55

注2:

在板的边缘有任何分离焊点,或有任何两连续焊点发生分离时,均得不合格,需要返修。

3.2.2点焊焊点直径评定标准

表3点焊焊点直径标准

薄工作件之厚度/mm

破坏性试验的焊点直径/mm

扭曲试验

保安部品及规定厚度以确保强度之部位

一般性组立

外板(手锤不能达到的接点)

0.8

4.5

4.0

3.0

5.0

1.0

5.0

4.5

3.0

5.5

1.2

5.5

5.0

-

6.0

1.5

6.0

5.5

-

6.5

2.0

7.0

6.5

-

7.5

2.5

8.0

7.5

-

8.5

3.2.3点焊熔核直径的评定标准

点焊焊点的熔核直径:

低碳钢点焊焊点的熔核直径见表4:

表4低碳钢点焊焊点熔核直径的评定标准

项目

参数值

板厚

0.8

0.9

1.0

1.2

1.4

1.5

1.6

1.8

2.0

2.3

2.5

2.8

3.0

最小值

3.2

4.0

4.3

4.7

5.0

5.2

5.6

5.7

6.0

6.4

6.7

7.0

7.4

平均值

4.5

4.7

5.0

5.5

5.9

6.1

6.3

6.7

7.1

7.6

7.9

8.4

8.7

注:

d=(a+b)/2d――熔核直径的平均值a――熔核直径的最短径;b――熔核直径的最长径

二、CO2气体保护焊缺陷的修整规则

1.CO2气体保护焊的焊接缺陷产生的原因及其修补方法

缺陷名称

产生原因

修补方法

飞边

1.焊接规范不正确;操作技术不佳

机械方法去除飞边,车身外表面用砂轮打磨后还需要抛光处理。

毛刺

1.焊接规范不正确;操作技术不佳

机械方法去除飞边,车身外表面用砂轮打磨后还需要抛光处理。

焊渣、残留焊丝

1.焊接规范不正确;操作技术不佳

机械方法去除飞边,车身外表面用砂轮打磨后还需要抛光处理。

裂纹

1.焊接工艺性差,焊缝内应力大;

2.焊件搭接不良,装备不良;

3.焊接规范和焊接顺序不正确。

机械方法去除裂纹,并进行CO2补焊;

1.5mm以下板料,只打止裂纹孔.Ø2.0~Ø2.5mm

未焊透

1.焊接规范不正确;操作技术不佳;

2.焊件搭接不良,装备不良。

用机械方法去除未焊透的焊缝;然后用熔焊方法补焊;能在焊缝背面补焊的可直接补焊。

焊瘤

1.焊接规范不正确;操作技术不佳。

用机械方法去除堆积金属。

咬边

1.焊接规范不正确;操作技术不佳;

2.焊接位置不对。

可用熔焊方法,在许可时用机械方法加工,使其均匀过渡

气孔

1.气体的成分不合要求;焊丝或零件不洁;

2.保护气体流量不合适。

用机械方法去除气孔,然后用熔焊方法补焊气孔表面;

也可用机械方法排除。

夹杂物

1.焊丝或零件不洁;定位焊点清理不干净。

2.操作技术不佳。

用机械方法去除夹杂物;然后用熔焊方法补焊。

缩沟

1.焊接规范不正确,焊接电流过大;

2.焊接速度过快。

在焊缝背面用熔焊方法补焊;在许可时用机械方法加工,使其均匀过渡。

烧穿

1.装配间隙过大;焊接电流过大;

2.操作技术不佳。

用机械方法去除熔焊焊穿的孔洞边缘的金属;然后用熔焊方法补焊。

焊漏

1.焊接规范不正确;装配间隙过大

2.操作技术不佳。

用机械方法去除

弧坑

1.操作技术不佳

用熔焊方法补焊

焊缝尺寸

过大、过小

1.焊接坡口角度不当或装配间隙不均匀;

2.焊接电流过大或过小;

3.焊接速度或焊接方法不当。

用机械方法去除过大的焊缝;然后用熔焊方法补焊过小的焊缝。

2.CO2气体保护焊的焊接标准

2.1CO2气体的标准

CO2气体标准是:

CO2>99%:

O2<0.1%;H2O<1~2g/m3。

对焊缝质量要求愈高,对CO2气体纯度要求也愈高,获得的焊缝金属塑性愈好。

CO2气瓶使用气压为14.5MPa,当气瓶的压力降为980KPa时,应停止使用,因为此时的水分含量增加了3倍。

CO2气瓶不要置于热源附近或烈日曝晒,以免发生爆炸事故。

为减少瓶内的水分和空气,提高输出气体的纯度,可采取以下措施;鉴于在温度高于一11℃时,CO2比水轻.所以把新灌气瓶倒立静置1—2h.瓶内自由状态的水便沉积于瓶口处,当打开气瓶阀时,自由状态水即可排出。

根据瓶中含水量的不同,可放水2—3次,其相隔时间约30min左右。

放水结束后,仍将气瓶放正。

2.2.CO2气体保护焊焊缝的标准

CO2气体保护焊焊缝的要求为焊点焊高3±1mm,焊缝长8-10mm,焊缝饱满,无明显的焊瘤,残留焊丝和焊渣,无焊穿、裂纹、气孔、虚焊等焊接缺陷,焊点不能遗漏。

三、钨极氩弧焊缺陷的修整规则

1、钨极氩弧焊的焊接缺陷产生的原因及其修补方法

缺陷名称

产生原因

修补方法

飞边

1.焊接规范不正确;操作技术不佳

机械方法去除飞边,车身外表面用砂轮打磨后还需要抛光处理。

毛刺

1.焊接规范不正确;操作技术不佳

机械方法去除飞边,车身外表面用砂轮打磨后还需要抛光处理。

焊渣

1.焊接规范不正确;操作技术不佳

机械方法去除飞边,车身外表面用砂轮打磨后还需要抛光处理。

裂纹

4.焊接工艺性差,焊缝内应力大;

5.焊件搭接不良,装备不良;

6.焊接规范和焊接顺序不正确。

机械方法去除裂纹,并进行CO2补焊;

1.5mm以下板料,只打止裂纹孔.Ø2.0~Ø2.5mm

未焊透

1.焊接规范不正确;操作技术不佳;

2.焊件搭接不良,装备不良。

用机械方法去除未焊透的焊缝;然后用熔焊方法补焊;能在焊缝背面补焊的可直接补焊。

焊瘤

1.焊接规范不正确;操作技术不佳。

用机械方法去除堆积金属。

咬边

1.焊接规范不正确;操作技术不佳;

2.焊接位置不对。

可用熔焊方法,在许可时用机械方法加工,使其均匀过渡

气孔

3.气体的成分不合要求;焊丝或零件不洁;

4.保护气体流量不合适。

用机械方法去除气孔,然后用熔焊方法补焊气孔表面;

也可用机械方法排除。

夹杂物

1.焊丝或零件不洁;定位焊点清理不干净。

2.操作技术不佳。

用机械方法去除夹杂物;然后用熔焊方法补焊。

缩沟

3.焊接规范不正确,焊接电流过大;

4.焊接速度过快。

在焊缝背面用熔焊方法补焊;在许可时用机械方法加工,使其均匀过渡。

烧穿

3.装配间隙过大;焊接电流过大;

4.操作技术不佳。

用机械方法去除熔焊焊穿的孔洞边缘的金属;然后用熔焊方法补焊。

焊漏

3.焊接规范不正确;装配间隙过大

4.操作技术不佳。

用机械方法去除

弧坑

1.操作技术不佳

用熔焊方法补焊

焊缝尺寸

过大、过小

2.焊接坡口角度不当或装配间隙不均匀;

3.焊接电流过大或过小;

3.焊接速度或焊接方法不当。

用机械方法去除过大的焊缝;然后用熔焊方法补焊过小的焊缝。

夹钨

1.接触引弧

2.钨电极熔化

1.减少焊接电流和加大钨电极直径,旋紧钨电极夹头和减少钨电极伸出长度。

2.掉换有裂纹和撕裂的钨电极。

气体保护效果差

氮、氢、水蒸气等有害气体的污染

1.有足够的提前送气和滞后停气的时间。

2.做好焊前清理工作。

3.正确选择焊接参数。

电弧不稳

1.焊件上有油污。

2.接头的坡口太窄。

3.钨电极直径过大或弧长过长

1.做好焊前清理工作。

2.加宽坡口,缩短弧长。

3.使用正确尺寸的钨电极和夹头。

钨极损耗过度

1.气体保护不好,钨极氧化。

2.反极性连接或钨极电极直径小。

3.夹头过热。

4.停焊时钨电极被氧化。

1.清理喷嘴,缩短喷嘴距离,适当增加氩气流量。

2.改为正接法和增加钨电极直径。

3.磨光钨电极,调换夹头。

4.增加滞后停气时间,不小于1s/10A

2、钨极氩弧焊材质对氩气的要求

金属材料

薄板低碳钢(<6.0mm)

铜、铜合金、铬镍不锈钢

铝、镁及其合金

钛、难熔金属

氩气纯度(%)

>99

>99.7

>99.9

>99.98

电源选择

直流正接

直流正接

高频交流

直流正接

钨极氩弧焊焊缝的要求为:

焊缝要饱满,无明显气孔,无漏焊;焊缝过渡平顺、光滑,呈鱼鳞状。

四、凸焊缺陷的修整规则

1、凸焊的焊接缺陷产生的原因及其修补方法

焊件必须合乎工艺要求,如第1项要求达不到,则需再凸焊一次,若定位不准确,螺纹有焊渣,则用丝锥校正以消除此缺陷,若螺纹有烧伤,将螺母磨掉,换一螺母,重新焊接;

电极表面要随时进行修整,两电极与焊件及螺母接触的平面处无积碳及灰尘、铁屑等异物,要光洁平整。

工艺要求

1.焊接牢固可靠,无虚焊、漏焊、脱落等缺陷;

2.定位准确,螺母与其对应孔同心度≤1mm,螺纹无焊渣;

3.螺纹无烧伤