冷弯型钢生产培训讲义.docx

《冷弯型钢生产培训讲义.docx》由会员分享,可在线阅读,更多相关《冷弯型钢生产培训讲义.docx(39页珍藏版)》请在冰豆网上搜索。

冷弯型钢生产培训讲义

冷弯型钢生产

培训讲义

20XX年11月20日

一、高频直缝焊管和冷弯型钢生产基本知识

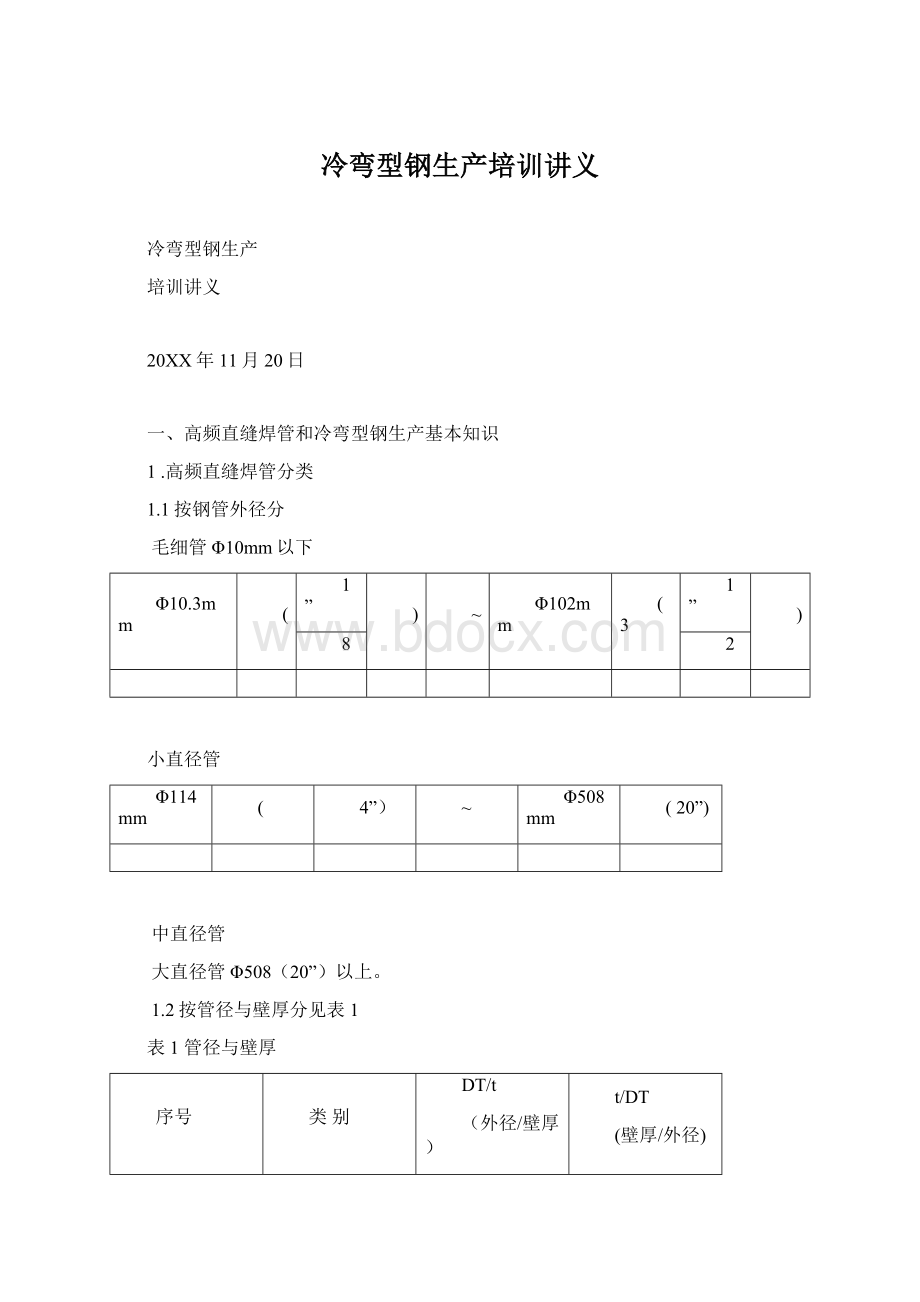

1.高频直缝焊管分类

1.1按钢管外径分

毛细管Φ10mm以下

Φ10.3mm

(

1”

)

~

Φ102mm

(3

1”

)

8

2

小直径管

Φ114mm

(

4”)

~

Φ508mm

(20”)

中直径管

大直径管Φ508(20”)以上。

1.2按管径与壁厚分见表1

表1管径与壁厚

序号

类别

DT/t

(外径/壁厚)

t/DT

(壁厚/外径)

1

特壁厚管

<5.5

>0.8

2

厚壁管

5.5~9.0

0.18~0.12

3

标准管

9.1~20

0.12~0.05

4

薄壁管

20.1~50

0.05~0.02

5

特薄壁管

>50

<0.02

1.3按用途分见表2

表2按用途分

序号

钢管名称

用途

1

中、低压流体输送用管

用于煤气、水、天然气、石油等流体输送

2

结构用管

用于各种钢结构、建筑、家具制造

3

机械制造

用于汽车、农机、机械制造

4

热交换器

用于锅炉、石化工业、家电冰箱等热交换器

2.冷弯型钢分类

2.1我国冷弯型钢产品一般按断面形状分

开口断面型钢

闭口断面型钢

⑴开口断面型钢

开口断面型钢是最简单的,易于制造,如槽钢(汽车大梁)、帽型钢、端墙横带等。

C70铁道货车耐大气腐蚀冷弯型钢中的侧柱(帽型钢)、端墙横带、下侧梁等都是开口断面型钢。

⑵闭口断面型钢大型冷弯型钢

闭口断面型钢亦称空心型钢,如方、矩型等,中型冷弯型钢

铁道货车冷弯型钢中的C64、C62、C70的上侧小型冷弯型钢

梁,都属于闭口冷弯型钢。

宽幅冷弯型钢

B.按尺寸规格分类

⑴大型冷弯型钢

产品原料展开尺寸为:

厚度4~16mm宽度300~1200mm

⑵中型冷弯型钢

产品原料展开尺寸为:

厚度2~5mm宽度100~450mm

⑶小型冷弯型钢

产品原料展开尺寸为:

厚度0.5~3mm宽度30~200mm

⑷宽幅冷弯型钢

产品原料展开尺寸为:

厚度0.3~6mm宽度700~1600mm

3、轧制变形基本原理

⑴钢的塑性

钢的塑性:

在外力作用下,钢在体积不变的情况下,稳定地改变其形状而不破坏的能力叫做钢的塑性。

塑性和柔软性混为一谈,因为柔软表示金属对变形力的抵抗能力,即变形抗力的大小。

例如:

铅同时具有良好的塑性及柔软性,又例如奥氏体不锈钢在冷状态下不能经受很大的变形而不破裂,说明它的塑性很好。

但这种钢的变形抗力很大,所以它并不柔软。

所以在热轧加工过程前,把钢加热至高温状态下,促使钢的变形抗力降低至很小,(即柔软)但不能说都具有良好的塑性。

⑵塑性变形和弹性变形

金属晶体在外受外力时发生歪扭和拉长如图1所示,当外力未超过原子间的结合力时,去掉外力之后

晶格便会由变形的状态恢复到原始状态,也就是未超过金属本弹性极限的变形叫做金属的弹性变性。

当加在金属晶体上的外力超过其弹性极限时,去掉外力之后歪扭的晶格和破碎晶粒不能恢复到原始状态,这种永久变形叫做塑性变形。

⑶加工硬化

金属在冷加工后,由于晶粒被压扁、拉长,晶格歪扭、晶粒破碎,使金属的塑性降低,强度和硬度增高,这种现象叫做加工硬化。

⑷体积不变定律

轧制前后体积不变的客观事实,叫做体积不变定律。

它是计算轧制变形前后的轧件尺寸的基本依据。

在介绍体积不变定律时,举例来说明体积不变的客观事实。

如,轧制前后的尺寸变化如图2所示。

轧前的轧件体积以V1表示,轧后的轧件体积以V2表示。

V1=HBLV2=hbl

如果轧件原料在几道轧制过程前,无连铸缩孔、疏松、气孔、裂纹等缺陷,那么对轧件轧制前后的外形进行分别对名测量得到相应长、宽、高尺寸数据,代入上2式计算,得到一轧制前后的体积相等,即

V1=V2

HBL=hbl

⑸最小阻力定律

钢在塑性变形时,金属沿着变形抵抗力最小的方向流动,这就叫做最小阻力定律。

图2轧件轧制前后体积变化示意图

根据这个定律,在自由变形的情况下,金属的流动总是取最短的路线,因为最短的路线抵抗变形的阻力最小,这个最短的路线是以该动点到断面周界的垂线。

例如图3所示,立压一块方钢,金属沿垂直各边的方向移动立压一块方钢,金属沿垂直各边的方向移动(最短路线)。

⑹张力轧制

在轧制过程中,前后两架机架存在速度差,当后架的轧制速度大于前架时,造成前、后架之间的轧件受到后架和架的接力作用,通常此力和张力。

存在张力的轧制过程称为张力轧制。

⑺连轧和连轧常数

连轧:

一根轧件同时在几架轧机上轧制,并保持在单

图3金属沿垂直各边的方向移动示意图位时间内轧件通过各轧机的体积相等的轧制叫连轧。

连轧常数:

在连轧状态下,单位时间内通过每架机架的金属体积等于一个常数,这个常数叫连轧常数。

用下式表示:

F1D1n1=F2D2n2=……=FnDnnn

单位时间内通过的金属体积用下式计算:

V

=

π

DnF

60

V——单位时间内通过轧机的金属体积,mm3;

D——轧辊工作直径,mm;

n——轧辊转速,(转/分),r/min;

F——轧件截面面积,mm3

4、成型基本知识

4、1冷弯的变形特点

冷弯的变形特点:

a.金属在冷态下弯曲变形,变形前后板带的厚度不变;

b.成型后各段中性层的展开长度等于原板带宽度;

c.在成型过程中不可避免地伴随着弹性变形;

d.弯曲的部分存在着加工硬化和减薄现象。

4、2弯曲变形的条件

轧件产生弯曲变形时,其截面中存在着中性线,中性线以上和以下两部分,中性线以上区域存在压应力,中性线以下区域存在拉应力。

离中性线愈远拉应力值愈大,当拉应力超过金属的(抗拉强度)值时,则在该处产生断裂。

为保证板带冷弯成型而又不产生裂纹的必要条件,是弯曲截面上的最大正应力σmax符合σs≤σmax<σb的条件。

取决于轧件的厚薄和弯曲程度。

弯曲时曲率半径愈小则弯曲程度愈大。

轧件愈厚,在曲率半径相同的情况下,轧件上、下部产生的确弯曲正应力愈大。

冷弯成型时的弯曲变形要受材料极限变形率的限制,否则弯曲处将出现裂纹和折断。

从材料手册和质保书上可查到材料极限变形率,即极限延伸率,则最小弯曲半径为:

以普碳钢为例,查到,其最小弯曲半径为:

Rmin

=

S

(

1

-

1)

2

δ5

例1:

已知普碳钢的极限延伸率δ5=25%=0.25,板厚S=6,其最小弯曲半径计算为:

Rmin

=

S

(

1

-

1)

=

6

(

1

-

1)

=

9

2

δ5

2

0.25

4、3中性线

中性线的位置取决于弯曲半径的大小和原料厚度。

a.高频直逢焊管的中性线位置

高频直逢焊管的中性线位置一般在管壁厚度的

1/2处,如(图4所示)。

图5弯曲轧件的中性线偏移图4焊管的中性线位置

b.冷弯型钢的中性线位置(不进行高频焊接)

在冷弯型钢成型过程中,若弯曲轧件的内弯半径为Rn(如图5所示),原料厚度为S,

则中性线曲率半径为:

RZ

=

Rn

+

kS

k——中性线偏移系数,是在大量试验基础总结归纳提出的,可按表3N.C.特李舍夫斯基经验系数选取。

S——原料板厚

表3N.C.特李舍夫斯基经验系数k

Rn/S

0.1

0.2

0.3

0.4

0.45

0.5

0.6

0.7

k

0.23

0.29

0.32

0.35

0.36

0.37

0.38

0.39

Rn/S

0.8

1.0

1.2

1.3

1.5

2.0

3.0

4.0

k

0.40

0.41

0.42

0.43

0.44

0.45

0.46

0.47

4、4弯曲角、变形角、回弹角

弯曲角:

轧件弯折部分两边,弯曲前后所夹角度之差称为弯曲角(如图6所示)。

当总弯曲角度一定时,每道弯曲角愈大,则所需道次和机架数愈少。

每道弯曲角的大小,取决于允许弯曲角和回弹角。

a.允许弯曲角

允许弯曲角取决于钢材性质、板带厚度、弯曲断面的宽度和形状,机架间距和辊径等。

允许弯曲角是以设备能力和强度,以及保证成型质量两个方面来考虑的。

板带钢的强度愈高、塑性愈低、厚度愈大、辊径愈小、机架间距愈短,则允许的弯曲角愈小,一般按机组类别推荐的允许弯曲角见表4。

表4允许弯曲角

机组类别

允许弯曲角(度)

轻型

~45°

中型

25~34

重型

5~10

图6弯曲角、变形角示意图

b.回弹角

由于弯曲时板带的弹性恢复而变化的角度回弹角δ(如图7所示)。

在设计冷弯型钢孔型时,必需预先给予相应角度的过弯角度,以保证最终产品形状和尺寸精确。

当板带原料的(抗拉强度)增大,弯曲角增大,原料厚度减小,弯折边减小时,回弹角均减小。

一般碳素钢可取2°~5°,硬质不锈钢可达

5°~15°。

图7弯曲时板带的弹性恢复而变化的角度回弹角

4、5弯曲方法

4、5、1高频直缝焊管的弯曲方法

高频直缝焊管的弯曲方法有5种方法,分别为:

1)中心弯曲法

该方法从板带原料宽度中心开始弯曲,弯曲半径R恒定,并且等于挤压辊孔型半径或成品管半径,然后逐架加大中间弯曲变形角θ,直到变形角θ=180°,即弯曲段到原料宽度的一半时,然后进入几架上辊带有焊缝导向环的封闭孔型中成型。

导向环的厚度逐架减窄,最后成型成圆筒,(如图8所示)

2)边缘弯曲法

该方法从板带原料的边缘部分向中心开始弯曲,弯曲半径R恒定,并且等于挤压辊孔型半径或成品管半径,然后逐架加大中间弯曲变形角θ,直到变形角2θ=180°,即弯曲段到原料宽度的一半时,然后进入几架上辊带有焊缝导向环的封闭孔型中成型。

导向环的厚度逐架减窄,最后成型成圆筒,(如图9所示)

3)圆周弯曲法

该方法从板带原料的全宽上弯曲,其弯曲半径R是逐渐减小。

当中心弯曲角θ≤180°时,板带原料与上下轧辊整个宽度接触;当θ>180°~270°时,上轧辊仅与板带原料中间部分接触;当θ>270°时,进入几架上辊带有焊缝导向环的封闭孔型中成型。

导向环的厚度逐架减窄,最后成型成圆筒,(如图10所示)

图8中心弯曲法图9边缘弯曲法

4)综合弯曲法

该方法是以挤压辊孔型半径RJ为边缘弯曲半径,将

板带原料边缘到一变形角φ,并且再以后的成型架

次中基本保持不变,而板带原料的中间部分弯曲按圆周

弯曲变形法进行变形分配,直至进入几架上辊带有焊缝

导向环的封闭孔型中成型。

导向环的厚度逐架减窄,最

后成型成圆筒,(如图11所示)。

5)W弯曲法

W弯曲法于上世纪80年代由日本山羊精机工业株式会社研制开发,是综合弯曲法的发展,并于1984年获得美国专利。

该方法是将板带原料的中间部分进行方向弯曲的同时,又以弯曲半径r弯曲板带原料边缘。

图10圆周弯曲法图11综合弯曲

一般设计在第一成型机架。

第二架以后的成型按综合弯曲法变形,直至进入几架上辊带有焊缝导向环的封闭孔型中成型。

导向环的厚度逐架减窄,最后成型成圆筒,(如图12所示)。

4、5、2冷弯型钢的弯曲方法

冷弯型钢的弯曲方法有5种方法,分别为:

1)弯曲圆心固定法(半径不变,孤长增加)

该法固定弯曲半径的圆心,在半径不变的情况下,依靠弯曲角增大来依次增加弯曲孤状(如图13所示),相当于圆管成型的中心弯曲成型法。

此种方法适用于弯曲圆孤半径大的生产工艺。

2)弯曲圆心内移法(半径不变,孤长增加)

该方法固定弯曲半径,内移弯曲圆心(如图14所示),相当于圆成型的边缘弯图12W弯曲法曲成型法。

该法适用于所有产品的生产,但弯曲回弹较大。

3)弯曲圆心上移法(半径减小,孤长固定)

该方法随弯曲角的增大,孤长不变,弯曲半径逐渐减小(如图15所示),相当于圆管成型的圆周变形成型法。

该法适用于波纹板美的宽、薄带坏和非对称称易加工产品。

4)弯曲圆心(二维)坐标移动法(半径减小,弧长增加)

该方法随弯曲角增加,弯曲半径减小,弯曲孤长增加(如图16所示)。

其变化量依赖于实际经验。

该法适用于3)所生产的产品。

图13弯曲圆心固定法示意图图14弯曲圆心内移法示意图

图15弯曲圆心上移法示意图图16弯曲圆心(二维)坐标移动法示意图

5)弯曲圆心移动和半径度化成函数关系法(图略)

该法随弯曲孤长的增加,弯曲半径按照指数关系减小,应用面较窄。

4、6孔型系统

孔型系统一般可分为4类:

1)同时型,即在断面上各部分同时成型。

2)顺序型,即先边缘部位成型后中心部位,或相反。

3)组合型,即先分别在各个部分顺序成型,而后同时在各部分成型,或相反。

4)专用型,即为保证所生产型钢断面的一些高质量指标和要求而采用的专门系统。

二、高频直缝电焊钢管孔型设计

1、高频直缝电焊钢管孔型设计步骤:

1)进行原料板宽计算;

2)根据成型机组的轧辊布置形式,进行孔型结构的选择;

3)挤压辊孔型设计;

4)封闭孔型设计(平辊);

5)开口孔型设计(平辊);

6)初成型段立辊孔型设计;

7)定径孔型设计(平辊);

8)定径立辊孔型设计;

9)矫直辊孔型设计;

10)根据前面的设计和计算,绘制成型变形图,进行成型过程状态分析,对孔型设计进行适当修改;

11)根据孔型设计和计算结果,结合机组结构特点和要求,设计和绘制轧辊零件工作图。

2、双半径孔型设计与计算方法

2、1原料板宽计算

a.常用计算经验公式

(1)

B=л(DT-t)+Δ1+Δ2+Δ3

B—原料宽度;DT—成品钢管的外径,mm;t—成品钢管的壁厚,mm;

Δ1—成型余量mm,按表5选取;Δ2—焊接余量mm,按表6选取;

Δ3—定径余量mm,按表7选取。

t

≤1.0

1.1~4.0

4.1~6.0

Δ2

t

2/3t

1/2t

表5成型余量选取表表6焊接余量选取表

DT/t

8~15

16~25

26~40

41~60

Δ1

1/2t

2/3t

3/4t

t

表7定径余量选取表

DT

6.3~25

26~35

36~50

51~70

71~95

96~120

121~145

146~172

173~200

Δ3

0.7

1.0

1.3

1.5

2.0

2.6

2.9

3.2

3.5

例2已知牌号为Q235A的Φ165(外径)X4.50(壁厚)(6˝)的焊接钢管,计算所需原料宽度。

解:

外径DT=Φ165,壁厚t=4.50,DT/t=165/4.50≈36.67。

按表5选取成型余量Δ1=3/4t=0.75X4.50≈3.38,按表6选取焊接余量Δ2=1/2t=0.50X4.50=2.25,

按表7选取定径余量Δ3=3.20,所需原料宽度为:

B=л(DT-t)+Δ1+Δ2+Δ3=л(165-4.50)+3.38+2.25+3.20=513.056≈513

答:

计算所需原料宽度为513mm。

b.常用计算经验公式

(2)

B=ЛDT-2t+1+Z

B—原料宽度;DT—成品钢管的外径,mm;t—成品钢管的壁厚,mm;Z—系数mm,按表8选取。

表8系数Z选取表

钢管外径,mm

≤Φ18

Φ18.1~25

Φ25.1~40

Φ41~50

>Φ51

Z

0.4Л

0.48Л

0.56Л

0.6Л

0.72Л

2、2挤压辊孔型计算

a.焊接挤压孔型由双半径组成,孔型结构设计见图16所示,其作用是使靠近焊接部分的管形呈平椭圆形,使焊接挤压力沿整个管壁分布均匀,以提高质量。

孔型半径

RH

=

DT

+

ΔR

下底圆弧半径,mm

2

h

=

RH

+

C1

孔型半径圆心高,mm

RB

=

RH

+

e

上部平椭圆弧半径,mm

式中:

DT—成品焊接钢管的外径,mm

DK—机组的工作外径,mm

ΔR—定径量按前面表7选取,mm

C1—辊环宽度,一般取20~30mm;

ΔS—辊缝,一般取5~6mm取C2=30~40mm图16焊接挤压孔型结构图

h=RH-RHcosθ–ΔSsinθ

D1=DK+2(RH-RHcosθ–ΔSsinθ)

D2=(DK+2R-RHsinθ-ΔS)-2r(1/sinθ-1)

D3=D2-2C2sinθ

H=h+(RH+C2)sinθ

DK、、上、下挤压辊的宽度、工作外径b、ds、B、dx尺寸

由机组的结构和设备参数决定。

b.压光棍孔型计算

压光棍孔型结构见图17所示。

C—辊环宽度,一般取20~30mm;

ΔS—辊缝,一般取5~10mm

R=RH与下挤压辊半径相同图17压光辊孔型结构

B=2(R+C)

D=DK+2R

工作外径DK、b、d1、d2、d3、尺寸由机组的结构和设备参数决定。

2、3封闭孔型计算(含一架焊缝导向辊)

封闭孔型一般为3+1结构,即3架平辊+1架导向。

封闭孔型结构见图18所示。

2、3、1封闭辊孔型计算

a.第i架平辊的导向环厚度

bi=Bz

式中:

B—所计算原料板宽,mm

Z—导向片厚度系数按表8选取,mm

i—封闭孔型机架序号,i=1、2、3、导向。

b.第i架下平辊的孔型半径

RBi

=

B+bi

+Cb

2Л

式中:

B—所计算原料板宽,mm

bi—导向片厚度,mm

Cb—孔型弧长修正系数,Cb=0.5~2.3mm

e—半径R2偏移系数,e=2~6mm

图18封闭辊孔型结构

表8导向片厚度和上辊孔型半径R2系数选取表

机架序号i

1

2

3

导向

导向片厚度系数z

0.18~0.20

0.096~0.1

0.028~0.032

0.027~0.03

半径R2修正系数Δ

1.030~1.040

1.030~1.040

1.02~1.03

1

辊环修正角度θ(度)

14

12

10

0

c.第i架上平辊的孔型半径

R2=ΔR1

Δ—上辊孔型半径修正系数,按表8选取;

d.孔型结构尺寸计算与选取

γi

=

Sin-1

bi+e

βi=90-γI

R2

半径R2的偏心距e=R2-R1

B1=R2cosθ+eB2=R2sinθ+B1B3=B2+C-bi/2

D1=DK+2(40~50)D2=DK+2R2sinβi-ΔSD3=DK+2R2(sinβi-sinθ)

Bi

=

Bi

-

D1-DK

tg

γi

2

2

b1=(D1-DK)/2

DK—机组的工作外径,mmC—辊环宽度,一般取20~30mm;

ΔS—辊缝,一般取6~14mm,外径值大的取上限值,外径值小的取下限值。

e.封闭孔型计算过程结束前,必须对孔型圆弧段中性层的周长进行验算,孔型圆弧段中性层的周长≈原料板宽;如不等,必须进行孔型修改计算。

2、4开口孔型计算

计算特点:

各架开口孔型的边缘弯曲半径均相等,弯曲的弧长与W孔型相等一致。

孔型中间弯曲变形的孔型,按均匀变形法均匀分配。

2、4、1W孔型计算

W成型孔型技术在近年来得到广泛的应用,(壁厚/外径)值0.33%≤S/D≤22.1%,不仅适用于普通碳素钢,还可应用于铝、铜、钛和不锈钢等材料的成型。

该方法是将板带原料的中间部分进行方向弯曲的同时,又以半径r弯曲板带原料边缘,能有效的减小和控制边缘延伸,一般设计在第一成型机架。

孔型结构见图19。

a.中部反弯孔型半径

该段圆弧的中型层长度,约占原料板宽的32%~52%,中部反弯孔型半径可以接近成品圆管直径的3倍或等于原料板宽。

取原料板宽的45%,则

LR2=0.45B

B—所需原料宽度

R2

=

LR2

180

2θ

Л

b.一般中部反弯变形角取

θ=13~14°

d.两侧下弯的孔型半径

两侧下弯孔型半径的圆弧段中性层长度占原料板宽的40%~45%(两侧下弯圆弧段中性层长度的合计值),取原料板宽的40%,则

LR1=0.40B/2=0.20BB—所需原料宽度

R1=RJ+ΔR或R1=RB1

边缘弯曲角

ψ=ω+(3~5)°

ω1

=

LR1

.

180

°

R1

Л

e.两侧联结直线段

两侧联结直线段占原料板宽的8%~17%。

取原料板宽的15%,则

LZ=[1-(0.45+0.40)]B/2图19W孔型结构

=0.15B/2=0.075B

两侧联结直线段用作图法在孔型图中连接。

B—所需原料宽度

f.孔型结构尺寸计算

DK—机组的工作外径,mm

B1=R1(sinψ+sinθ)+CB2=2R2sinθB3=L2cosθ

R1s=R2-SA1=2R1SsinψA2=(R2+R1S)sinθ+B3

D1=2(1-cosθ)R2+DKD2=DK+2(1-cosθ)R1

D3=iDKD4=D3–2R1S+2[R1SCOSθ-(10~20)]

C1、C2—辊环宽度,一般取C1=20~30mm,C2=30~40mm。

2、4、2各架次开口孔型的中间部分弯曲变形孔型计算

a.除第一架W孔型外,以后各架次开口孔型的中间部分弯曲变形时,中间部分的中性层长度占原料板宽的60%~75%,当中间部分的中性层长度占50%时,进入封闭孔型。

取中间部分的中性层长度为:

Lθ=(1–0.4)B=0.6BB—所需原料宽度

中间部分的弯曲半径为:

Ri

=

N

RB1

i

N—参加成型的机架数,从i=1、i=(第一架封闭孔型机架序号,其中包含参加成型的立辊机架数);

i—所计算的机架顺序号;

RB1—第一架封闭孔型下辊半径。

当中间部分变形角为θi时,原料中间部分弯曲变形为板宽的0.6B。

因此,θi可用下式求得:

θi

=

0.6B

180

=

54B

2Ri

Л

Ri

边缘弯曲角

ωi

=

7.1625

B

Ri

b.边缘弯曲与中间同时综合变形辊计算

边缘弯曲与中间同时综合变形辊孔型结构见图20。

R2X=RB1