PFEMA中文格式.docx

《PFEMA中文格式.docx》由会员分享,可在线阅读,更多相关《PFEMA中文格式.docx(43页珍藏版)》请在冰豆网上搜索。

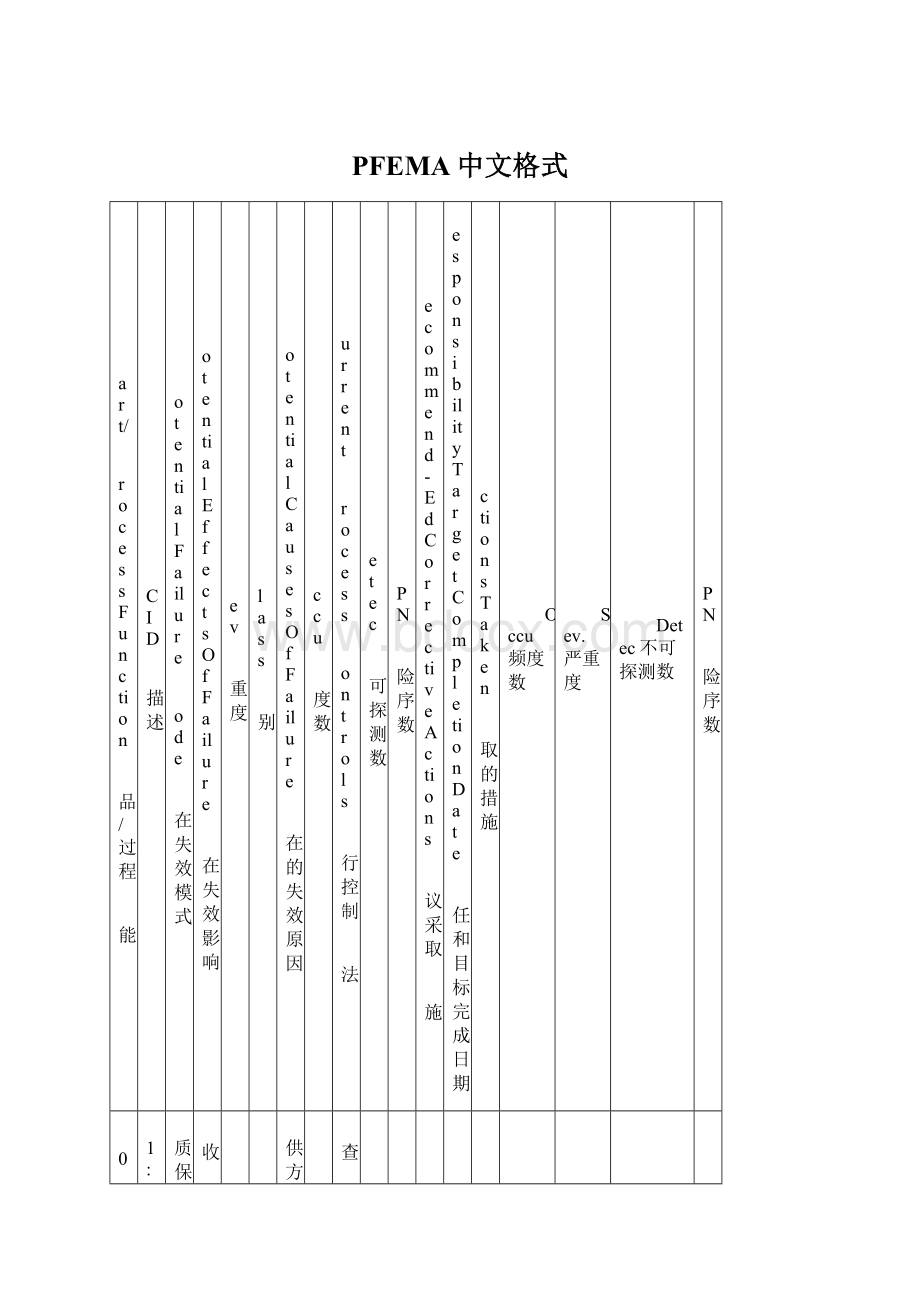

PFEMA中文格式

Part/

ProcessFunction

产品/过程

功能

PCID

/描述

PotentialFailure

Mode

潜在失效模式

PotentialEffectsOfFailure

潜在失效影响

Sev

严重度

Class

级别

PotentialCausesOfFailure

潜在的失效原因

Occu

频度数

Current

Process

Controls

现行控制

方法

Detec

不可探测数

RPN

风险序数

Recommend-EdCorrectiveActions

建议采取

措施

responsibilityTargetCompletionDate

责任和目标完成日期

ActionsTaken

采取的措施

Occu频度数

Sev.严重度

Detec不可探测数

RPN

风险序数

10A

金属材料进厂验收

AcceptanceInspectionOfMetalMaterial

G1:

分供方质保书

QualityGuaranteeFromSub-Supplier

无质保书NoQualitywarrant

拒收

Rejection

6

分供方质量体系不完善

ImperfectSub-Supplier’sQualitySystem

1

检查

Inspection

1

6

G2:

进厂检验合格单

QualificationSheetOfAcceptanceInspection

无检验单NoCheckSheet

混料

Materialsmixed

6

检验滞后

InspectionDelay

2

检验报告

Inspectionreport

1

12

10B

非金属材料进厂验收

AcceptanceInspectionOfNonmetalMaterial

G1:

分供方质保书

Sub-Supplier’sQualityGuarantee

无质保书NoQualityWarrant

拒收

Rejection

6

分供方质量体系不完善

imperfectSub-supplier’s

qualitysystem

1

检查

Inspection

1

6

G2:

进厂检验合格单

QualificationSheetOfAcceptanceInspection

无检验单NoCheckSheet

混料

Materialsmixed

6

检验滞后

InspectionDelay

2

检验报告

Inspectionreport

1

12

20A

室存放

Ware-HouseStoring

G3:

存放时间StoringTime

过长TooLong

品质变差

QualityVariation

6

库存周期长

TooLong

StockCycle

1

先进先出

Firstin,firstout

2

12

20A

室存放

Ware-HouseStoring

G4:

存放标识

StoringIdentification

错误标识

Wrongidentification

无标识

Noidentification

用错料MaterialUsedWrongly

6

失误miscarriage

1

定期检查checktermly

2

12

20B

室外存放

OutdoorStoring

G3:

存放时间

StoringTime

过长

TooLong

品质变差

QualityVariation

6

库存周期长

TooLongStockCycle

2

先进先出

Firstin,firstout

2

24

G4:

存放标识

StoringIdentification

错误标识

Wrongidentification

无标识

Noidentification

用错料

MaterialWronglyUsed

6

失误miscarriage

1

定期检查checktermly

2

12

30A

配型砂

prepara-tionOfMoldingSand

P1:

湿压强度GreenCompressiveStrength

过低TooLow

型废多

TooManyScrapMoulds

5

粘土量低LowClayContent

2

1次/小时测定

DeterminingOnce/hSPC

1

10

P2:

紧实率Compactability

过高TooHigh

铸件气孔CastingBlow-Hole

4

*

水份含量低LowMoistureContent

2

1次/小时测定DeterminingOnce/hSPC

1

8

过低TooLow

铸件砂眼CastingSandHole

5

*

水份含量高HighMoistureContent

2

1次/小时测定DeterminingOnce/hSPC

1

10

P3:

透气性

Permeability

过低TooLow

铸件气孔

CastingBlow-Hole

5

有效煤粉含量高

HighEffectiveCoalDustContent

2

1次/班测定

DeterminingOnce/shift

3

30

粘土量过高Too

HighClayContent

2

1次/班测定DeterminingOnce/shift

3

30

30B

配芯砂

PreparationofCoreSand

P6:

常温抗拉强度NormalTemperatureTensileStrength

过低TooLow

断芯裂纹CoreRuptureorCrack

4

*

过烧

OverBurnt

2

1次/2小时检测

InspectionOnce/2h

3

24

覆膜不均匀Resin-CoatedInhomogenously

2

1次/2小时检测

InspectionOnce/2h

3

24

P7:

熔点

FusionPoint

过高TooHigh

结壳过薄

TooThinShell

7

乌洛托品超量TooMuchUrotropine

1

1次/2小时检测

InspectionOnce/2h

3

21

过低TooLow

脱壳ShellPeelingOff

6

乌洛托品不足ShortageofUrotropine

1

1次/2小时检测

InspectionOnce/2h

3

18

30C

化料Melting

R1:

含碳量

C%

过低Toolow

缩松porosity

8

*

炉料定量不准

InexactFurnaceChargesRation

1

炉前成分分析PretreatmentChemicalCompositionAnalysis

2

16

30C

化料Melting

R1:

含碳量

C%

过高Toohigh

强度偏低

8

*

炉料定量不准

InexactFurnaceChargesRation

1

炉前成分分析PretreatmentChemicalCompositionAnalysis

2

16

R2:

含硅量

Si%

过低Toolow

铸件白口

8

*

炉料定量不准

InexactFurnaceChargesRation

1

炉前成分分析PretreatmentChemicalCompositionAnalysis

2

16

过高

TooHigh

铁素体量高

toomuchFerrite

8

*

炉料定量

不准

InexactFurnaceChargesRation

1

炉前成分分析PretreatmentChemicalCompositionAnalysis

2

16

R3:

含锰量

Mn%

过低TooLow

珠光体量低toomuchpearlite

8

*

炉料定量

不准

InexactFurnaceChargesRation

1

炉前成分分析PretreatmentChemicalCompositionAnalysis

2

16

R6:

含铬量

Cr%

过低TooLow

珠光体量低toomuchpearlite

8

*

炉料定量

不准

InexactFurnaceChargesRation

1

炉前成分分析PretreatmentChemicalCompositionAnalysis

2

16

R8:

取样品质

QualityOfSamples

白口化不足

InsufficientWhiteFracture

成分测量不准

InaccurateChemicalComposition

Analysis

7

光谱样激冷不足

InsufficientChillingOfSpectographicSpecimen

3

水冷

WaterCooling

1

21

7

碳片质量差PoorQualityOfCarbonFlake

3

清洁激冷铁板CleaningRefrigerationIronBoard

1

21

35C

炉前处理

pre-treatment

C1:

出炉温度TappingTemperature

过高TooHigh

孕育不良

PoorInoculation

6

未按时测温temperaturemeasurementnotonschedule

2

每半小时测温

Once/30Minutes

2

24

过低TooLow

铸件冷隔或浇不足

Coldshutor

Misrun

7

未按时测温temperaturemeasurementnotonschedule

2

每半小时测温

Once/30Minutes

2

28

C2:

孕育剂量

InoculantQuantity

过多TooHigh

终硅超量LastSiliconContentTooMuch

4

台秤失准InaccurateBenchScales

2

称量

weigh

2

16

过少TooLow

白口组织

Whitefracture

4

台秤失准InaccurateBenchScales

2

称量

weigh

2

16

40A

造型Molding

Z1:

铸造日期标识CastingIdentification

标识错误indistinctorwrongidentification

铸件报废

castingbescrapped

8

操作失误miscarriageoperation

2

首检InitialInspection

1

16

Z2:

模板加热温度

HeatingOfPatternPlate

过低TooLow

起型不良

WithdrawingThePatternDifficulty

3

断电

PowerSupplyFailure

3

加热Heating

1

18

Z3:

砂型硬度

SandMoldHardness

过低TooLow

胀箱Swell

4

压实压力不足

InsufficientSqueezingForce

2

调整

Adjusting

2

16

40A

造型Molding

Z5:

模板销子销套StatusOfPinAndpinbushofPatternPlate

错型Shift

尺寸错误dimensionalerrors

不能加工willnotmachine

6

磨损过量

weardamage

2

定检

RegularInspection

2

24

量规

specialgage

下不到位

Incorrectly

偏芯

CoreShift

5

操作不熟练PoorSkill

1

目视检查

Visual

Inspection

2

10

50

浇注Pouring

J1:

浇注温度PouringTemperature

过低TooLow

冷隔浇不足

ColdShutorMisrun

7

等待时间过长

WaitingTimeTooLong

2

每包测温

DeterminingTemperature

everyladle

2

28

J2:

孕育

Inoculation

衰退

Fading

出现碳化物

CarbideAppears

8

**

有效时间短ShortEffectiveTime

2

三次孕育

ThreeBatchesOfInoculationbeingUsed

2

32

J3:

可浇注时间

PourableTime

过长TooLong

孕育衰退InoculationFading

6

型废多

TooManyScrapMolds

3

报警装置

Alarmdevice

1

18

设备故障EquipmentBreakdown

2

报警装置

Alarmdevice

1

12

J4:

浇试块

PouringTestSpecimen

品质不良

PoorQuality

材质判断不准

MaterialDecidingInexactly

7

取样时间不正确

ImproperTimeForMakingSample

2

结合破坏性检查判定

JudgementByDestroyinginspection

1

14

60

落砂

Shakeout

L1:

堆积

Heaping

过多

TooMany

压坏铸件

ProductDamage

7

铸件卡住CastingsJammed

2

随时钩出被卡住的铸件TakingOutJammedCastingsTimely

2

28

70

清理Cleaning

L2:

去浇口

Remov-ingGates

残余过长

RemainsTooMuch

余量过大toomuchstock

4

失误miscarriage

2

100%visualinspection目测

2

16

缺肉

Iusuffici-entMetal

不被加工willnotmachine

4

失误miscarriage

2

100%visualinspection目测

2

16

S:

表面粗糙度

SurfaceFinish

太粗糙Toorough

加工问题

machineproblems

6

钢丸不足lackofSteelGrit

2

首检InitialInspection

1

12

Q5:

毛坯清整

CastingFinishing

缺肉

IusufficientMetal

铸件报废

castingbescrapped

6

失误miscarriage

2

100%visualinspection

目测

1

12

不足Insufficiency

多肉SurplusMetal

4

失误miscarriage

2

100%visualinspection

目测

2

16

Q6:

飞边残余

jointflashremains

过长toolong

铸件不合格UnqualifiedProducts

未磨到位

grindingnottoposition

100%visualinspection

目测

Q7:

定位点

pickuppoint

不平整

accident-ed

影响加工

affectmachining

缺陷或清理损伤defectorcleaningdamage

100%visualinspection

目测

80

铸件检查Inspection

H1:

力学性能

Mechanicsperformance

错判

WrongDecision

不合格品出厂

UnqualifiedProducts

8

**

操作技能差PoorSkillOfOperator

2

试验报告

experimentreport

2

32

H7:

金相

Microstructure

错判

WrongDecision

不合格品出厂

UnqualifiedProducts

8

*

技能差PoorSkillOfOperator

2

检验报告

Inspectionreport

2

`32

H2:

外观判定

SurfaceCheck

漏检FailingToInspection

不合格品出厂

UnqualifiedProducts

8

*

技能差PoorSkillOfOperator

2

目视全检

FullVisualInspection

2

32

错判

WrongDecision

废率高

HighInternalScrapRate

6

技能差PoorSkillOfOperator

1

目视全检

FullVisualInspection

2

12

H3:

标识状态

StatusofIdentification

标识不清indistinctidentification

铸件报废

castingbescrapped

8

*

起模不良withdrawingdifficult

2

目视全检

FullVisualInspection

1

16

H6:

全尺寸检查

Fulldimensioninspection

超出铸件尺寸公差

overtopcasting’stolerances

铸件报废

castingbescrapped

8

*

模具磨损

mouldabrasion

2

定检模具

RegularInspectionmould

1

16

H8:

关键尺寸keydimension

超出铸件尺寸公差

overtopcasting’stolerances

铸件报废

castingbescrapped

8

*

模具磨损

mould

abrasion

2

定检模具

RegularInspectionmould

1

16

H9:

壁厚

Wallthickness

超出铸件壁厚公差

overtopWallthicknesstolerances

不合格品

DisqualificationProducts

8

错判

WrongDecision

2

目视全检

FullVisualInspection

1

16

H10:

腔清洁度internalsurfacecleanness

部铁块

massofironinside

废品

reject

8

漏检

misschecking

2

目视全检

FullVisualInspection

90

探伤

x-ray

探伤

x-ray

不合格品

DisqualificationProduc

缩松或疏松

Dispersedshrinkageorporosity

全检Fullinspection

1

16

100

防锈

rustPreservation

F1:

防锈漆

rustPreservationpaint

过期exceed

time

铸件生绣

rustofcasting

库存时间过长

toolongstoragetime

目视

Visualinspection

F2:

防锈质量Qualityofpreservation

生锈

Rusting

用户拒收Customersunaccepted

8

防锈液质量差

Poorantirust

2

全检Fullinspection

1

16

110

包装入库PackingAndStoring

H4:

装箱卡PackingLabel

无物卡或物卡错误Nolabel