金属陶瓷doc.docx

《金属陶瓷doc.docx》由会员分享,可在线阅读,更多相关《金属陶瓷doc.docx(13页珍藏版)》请在冰豆网上搜索。

金属陶瓷doc

金属陶瓷材料

一、金属陶瓷的定义

材料是人类文明的里程碑,是人类赖以生存和得以发展的重要物质基础。

正是材料的使用、发现和发明,才使人类在与自然界的斗争中,走出混沌蒙昧的时代,发展到科学技术高度发达的今天。

当今世界,能源、信息、材料已成为人类现代文明进步的标志,继金属、有机高分子材料以后,金属陶瓷材料正以其卓越的性能、繁多的品种和广泛的用途进入各行各业,其发展之快,作用之大,令世人瞩目。

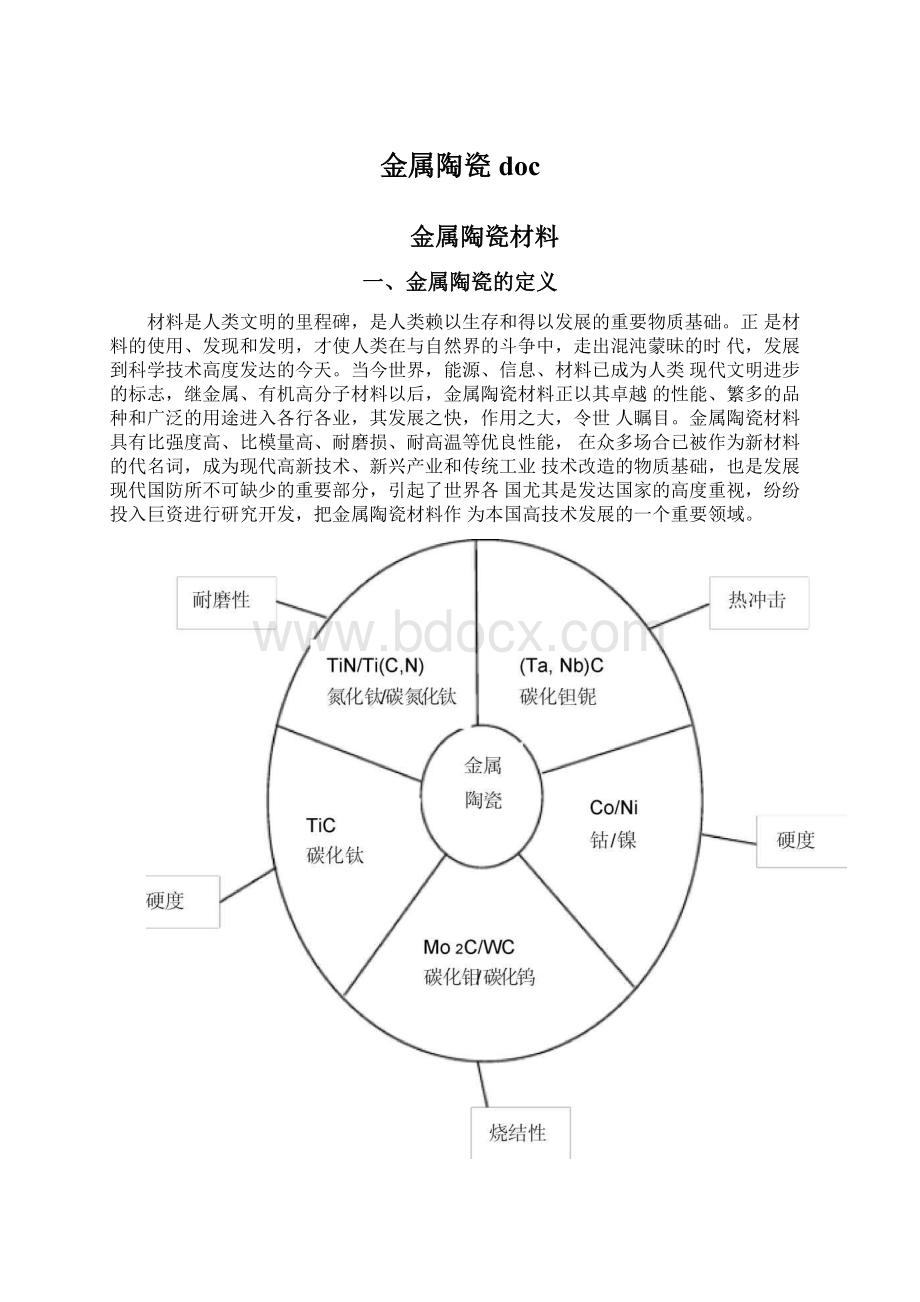

金属陶瓷材料具有比强度高、比模量高、耐磨损、耐高温等优良性能,在众多场合已被作为新材料的代名词,成为现代高新技术、新兴产业和传统工业技术改造的物质基础,也是发展现代国防所不可缺少的重要部分,引起了世界各国尤其是发达国家的高度重视,纷纷投入巨资进行研究开发,把金属陶瓷材料作为本国高技术发展的一个重要领域。

图1金属陶瓷复合材料性能图

1、金属陶瓷的概念

金属陶瓷是由陶瓷硬质相与金属或合金粘结相组成的结构材料。

从金属陶瓷

英文单词Cermets来,是由Ceramic(陶瓷)和Metal(金属)结合构成的。

金属陶瓷既保持了陶瓷的高强度、高硬度、耐磨损、耐高温、抗氧化和化学稳定性等特性,又具有较好的金属韧性和可塑性。

由于“金属陶瓷”和“硬质合金”两个学科术语没有明确的分界,所以具体材料也很难划分界线,从材料的组元看,“硬质合金”应该归入“金属陶瓷”,IE.Campbell就将“硬质合金”归入到“金属陶瓷”。

2、金属陶瓷的历史

WC-Co基金属陶瓷作为研究最早的金属陶瓷,由于具有很高的硬度

(HRA80~92),极高的抗压强度6000MPa(600kg/mm2),已经应用于许多领域。

但是由于W和Co资源短缺,促使了无钨金属陶瓷的研制与开发,迄今已历经三代:

第一代是“二战”期间,德国以Ni粘结TiC生产金属陶瓷;第二代是20世纪60年代美国福特汽车公司添加Mo到Ni粘结相中改善TiC和其他碳化物的润湿性,从而提高材料的韧性;第三代金属陶瓷则将氮化物引入合金的硬质相,改单一相为复合相。

又通过添加Co相和其他元素改善了粘结相。

近年来,金属陶瓷研制的另一个新方向是硼化物基金属陶瓷。

由于硼化物陶瓷具有很高的硬度、熔点和优良的导电性,耐腐蚀性,从而使硼化物基金属陶瓷成为最有发展前途的金属陶瓷。

3、金属陶瓷的设计

为了使金属陶瓷同时具有金属和陶瓷的优良特性,首先必须有一个理想的组织结构,要达到理想的组织结构,得注意以下几个主要原则:

(1)金属对陶瓷相的润湿性要好。

金属与陶瓷颗粒间的润湿能力是衡量金属陶瓷组织结构与性能优劣的主要条件之一。

润湿能力愈强,则金属形成连续相的可能性愈大,金属陶瓷的性能愈好。

(2)金属相与陶瓷相应无剧烈的化学反应。

金属陶瓷制备时如果界面反应剧烈,形成化合物,就无法利用金属相改善陶瓷抵抗机械冲击和热震的性能。

(3)金属相与陶瓷相的膨胀系数相差不可过大。

金属陶瓷中的金属相和陶瓷相的膨胀系数相差较大时,会造成较大的内应力,降低金属陶瓷的热稳定性。

二、金属陶瓷的行业现状

金属陶瓷是一类非常重要的工具材料和结构材料,其用途极其广泛,几乎涉及到国民经济的各个部门和现代技术的各个领域,对工业的发展和生产率的提高起着重要的推动作用,对金属陶瓷的研究已成为材料领域一个非常重要的研究分支。

传统所说的WC-Co硬质合金,其实就是由陶瓷硬质相WC与金属Co相结合而成的,业内习惯将其称为硬质合金,而将TiC或Ti(C,N)基合金称为金属陶瓷。

1中国硬质合金工业

1.1产业分布、生产企业和研发机构

中国硬质合金工业起步较晚,新中国成立前没有硬质合金生产。

经过60年从

无到有、从小到大、不断发展,取得了很大进步,形成了生产、研发、贸易完整的工业体系,成为世界硬质合金第一生产大国。

中国硬质合金工业主要集中在湖南、四川,两省产量占全国总产量的54%,

其次浙江、江西、福建、江苏和山东,产量为7%~10%。

中国硬质合金企业众多,规模偏小,产业集中度不高,企业总数300多家,年产量超过2000吨的企业只有株硬和自硬两家公司,年产量超过100吨的企业不足50家。

表1中国年产100吨以上硬质合金的主要生产企业

序号

企业名称

年产量(吨)

所在地

1

株洲硬质合金集团有限公司

3475

湖南株洲

2

自贡硬质合金有限责任公司

2175

四川自贡

3

株洲长江硬质合金工具有限公司

935

湖南株洲

4

浙江天石粉末冶金有限公司

828

浙江乐清

5

厦门金鹭特种合金有限公司

807

福建厦门

6

济南市冶金科学研究所

704

山东济南

7

崇义章源钨业股份有限公司

535

江西赣州

8

河北六隆硬质合金集团有限公司

506

河北清河

9

苏州江钻新锐硬质合金有限公司

423

江苏苏州

10

南昌硬质合金有限责任公司

373

江西南昌

11

株洲精诚实业有限责任公司

310

湖南株洲

12

浙江晶鑫合金有限公司

300

浙江乐清

13

河源富马硬质合金股份有限公司

263

广东河源

14

深圳金洲精工科技股份有限公司

231

广东深圳

15

长沙中南凯大粉末冶金有限公司

176

湖南长沙

16

长沙华信合金机电有限公司

175

湖南长沙

17

无锡恒丰硬质合金制品有限公司

171

江苏无锡

18

龙岩永发粉末冶金有限公司

147

福建龙岩

19

临朐县卧龙硬质合金有限公司

142

山东临朐

20

宝来德硬质合金(无锡)有限公司

117

江苏无锡

21

烟台开发区东星工业有限公司

117

山东烟台

22

台州三鑫硬质合金有限公司

117

浙江台州

23

清河县金龙工贸有限公司金刚硬质合金厂

110

河北清河

24

湖南世纪特种合金有限公司

110

湖南衡阳

中国硬质合金企业的另一个特点是国有、民营、外商独资、中外合资合作等多种经济形式并存。

近几年民营企业不断崛起,外资企业在中国的投资建成也逐渐增多,全球五大硬质合金刀片、工具及工程机械公司纷纷在中国落户。

美国肯纳金属公司分别在上海浦东和天津开发区投资建厂,生产硬质合金刀片、钻头、

刀柄等;以色列伊斯卡金属切削集团在大连开发区独资建设集研发设计、生产制

造于一体的经营机构一一IMC国际金属切削大连有限公司,主要从事硬质合金刀具和相关产品的设计、开发及制造;山特维克集团分别在河北廊坊和上海嘉定设立工厂;意大利SAMP公司和上海工具厂有限公司合资在嘉定建厂;日本株式会社泰珂洛成立泰珂洛超硬工具(上海)有限公司合泰珂洛超硬工具(上海)有限公司天津分公司。

随着硬质合金工业体系的不断完善,中国逐步形成了企业、科研院所和高校相结合的多层次研究体系。

企业建立了技术研发中心,国际研究机构设立了专门的粉末冶金或硬质合金研究室,高等院校设立了硬质合金材料、粉末冶金学科和重点实验室。

迄今为止,中国从事硬质合金和粉末冶金新工艺、新设备、新产品研发、人才培养的高等院校和科研院所30余家,国家级企业研发中心及省级企业技术中心等20余个。

表2中国主要硬质合金、粉末冶金科研院所及企业技术中心

序号

企业名称

所在地

1

中南大学粉末冶金国豕重点实验室

长沙

2

北京钢铁研究总院

北京

3

北京有色金属研究总院粉末冶金及特种材料研究所

北京

4

北京工业大学教育部新型功能材料重点实验室

北京

5

北京科技大学材料科学与工程学院粉末冶金研究所

北京

6

广州有色金属研究院

广州

7

西北有色金属研究院

西安

8

上海材料研究所

上海

9

核工业第八研究所

上海

10

上海有色金属研究所

上海

11

厦门钨业股份有限公司国家钨材料工程技术研究中心

厦门

12

株洲硬质合金集团有限公司国家级技术中心

株洲

13

江西稀有稀土金属钨业集团有限公司省级技术中心

南昌

14

自贡硬质合金有限责任公司研发中心

自贡

15

崇义章源钨业股份有限公司研发中心

赣州

16

深圳金洲精工科技股份有限公司研发中心

深圳

17

南昌硬质合金有限责任公司省级技术中心

南昌

1.2

中国硬质合金生产能力和实际产量

进入21世纪,中国硬质合金工业快速发展,硬质合金及半成品的生产能力和实际产量保持持续增长。

表3中国硬质合金及半成品生产能力和实际产量(吨)

年份

硬质合金

APT(仲钨酸铵)

钨粉

产能

产量

产能

产量

产能

产量

2000

9000

8180

85000

31100

29000

3800

2005

28400

14473

131000

54762

53600

22081

2006

30700

14967

146500

51800

54600

20600

2007

33908

16500

162000

54900

57600

21900

2008

34900

16500

180000

52900

61600

24100

1.3硬质合金主要原料供应

钨是生产硬质合金不可或缺的主要原料,硬质合金消耗钨大致占全国总消耗

的51%。

此外,合金钢占钨消耗30%,金属钨加工产品占13%,化工及其它占6%。

中国钨资源丰富,据国土资源部信息中心统计,截止2007年底,中国钨基础

储量占全球的48.91%,居世界第一,为中国发展硬质合金提供了重要的资源基础。

金属钻也是硬质合金生产的主要原料之一,中国硬质合金企业每年消耗钻超过1500吨。

而中国钻资源匮乏,主要产地在甘肃金川,加上每年回收钻2000吨,

中国年产金属钻约为4000吨。

国产钻除了其它行业应用外,远不能满足硬质合金生产的需要。

因此中国每年要从南美和非洲进口钻精矿(折合金属量)1000吨以

硬质合金所需的镍、钽、铌、钛等原料国内基本可以配套供应。

1.4硬质合金品种及规格型号

按应用范畴分,中国硬质合金品种主要有切削刀具、凿岩和工程工具、耐磨

零件三大类。

其中切削工具占31%,凿岩和工程工具占30%,耐磨零件占39%。

按成分分,中国硬质合金主要有钨钻类、钨钻钛类、钨钻钛钽铌类、钢结合

金类等。

按几何形状分,规格型号有3万多个,单重最小的在0.5g以下,最重的可达200多kg,尺寸最小的印刷板微钻可加工到直径小于0.1mm,最大的密封环直径超过500mm,最长的硬质合金棒可达1300mm。

1.5硬质合金产值利税及出口创汇

中国硬质合金产量高,但产品附加值和技术含量不高。

尽管产量居世界第一,但产值利税并不可观。

中国硬质合金除了满足国内需求,还有一定数量出口量,近年来呈上升趋势。

表4中国硬质合金行业产值利税及出口创汇

年份

产值/万元

利税/万元

出口量/吨

创汇/万美兀

2004

633133

52262.8

2447

7835

2005

906752

98123.71

2706

11553

2006

1112798

79730.3

3045

12508

2007

1338021

110171.3

3705

18788

2008

1275833

113305

3925

22799

2、碳化钛基金属陶瓷

碳化钛(TiC)具有高熔点、高硬度和高弹性模量,良好的抗热震性和化学稳定性,高温抗氧化性能仅低于碳化硅,碳化钛是硬质合金的重要原料,因此在结构材料中作为硬质相而被广泛用作制作耐磨材料、切削刀具材料、机械零件等,还可制作熔炼锡、铅、镉、锌等金属的坩埚,透明碳化钛陶瓷是优良的光学材料。

碳化钛优良的耐热冲击性能,使它适合于在中性或还原性气氛中用作特殊的耐火材料。

碳化钛基金属陶瓷,是一种由金属或合金同碳化钛陶瓷相所组成的非均质的复合材料,它既保持有陶瓷的高强度、高硬度、耐磨损、耐高温、抗氧化和化学稳定性等特性,又有较好的金属韧性,正是由于这些优良的物理化学性能使得碳化钛基金属陶瓷备受关注。

2.1切削加工领域的应用金属陶瓷刀具都具有高的硬度、红硬性和耐磨性、在高速切削和干切削时表现出优异的切削性能。

新型碳化钛基金属陶瓷是近年来发展较快的一种刀具材料,其综合机械性能高,在相同的切削条件下,碳化钛基金属陶瓷刀具的耐磨性远远高于普通硬质合金。

2.2航天航空工业方面的应用

从20世纪50年代开始,人们就开始了TiC-Ni系金属陶瓷在喷气发动机的叶片用高温材料的研究,发现TiC-Ni系金属陶瓷具有优良的高温力学性能和比重低的特点。

但是,在烧结时由于镍不能完全润湿TiC,发生TiC颗粒聚集长大,导致材料的韧性很差,结果未达到作耐热材料使用的目的。

TiC本身具有高硬度、高熔点、低比重、好的热稳定性,而金属铜具有优异的导电、导热性能和良好的塑性,有TiC和金属铜组成的TiC/Cu复合材料综合了两者的有异性,具有作为导电、导热材料、耐磨材料及火箭喉衬用材料的应用价值。

铁-镍作为粘结相的碳化钛复合材料由于受到高温脆性的限制,而使其在航空方面的应用受到了很大的限制,而研究发现铁-硅、铁-铝作为粘结相的碳化钛复合材料的高温性能大大优于铁-镍,大大提升了碳化钛材料在航空方面的应用实力。

2.3其他方面的应用

金属陶瓷复合涂层能改变金属基体外表面的外貌、结构和化学组成,并赋予基体新的性能。

金属陶瓷复合涂层既有金属的强度和韧性,又有陶瓷的耐高温等优点,是一种优异的复合材料,它已成功地应用航天、航空、国防、化工、机械、电力和电子等工业。

例如铝是有较好抗腐蚀性能的涂层材料,但纯铝涂层的抗磨性差。

通过在纯铝中添加硬质陶瓷TiC第二相,就可具有优异的防腐蚀性能,还具有显著的抗磨和防润滑性能,应用于舰船夹板防滑,效果显著。

内衬金属陶瓷复合管具有比内衬陶瓷复合管更优异的性能。

用自蔓延高温合成法离心铸造合成内衬陶瓷,可以作为抗腐蚀管道用于石油或化工产物、半产物的运输,也可作为抗磨管道用于矿山,选矿厂作矿浆运输管道,还可用于多泥砂水的输水管道。

建材工业和采矿工业的大型粉碎机锤头、大桥桥梁基础设施钻井钻头都需要高强度和高硬度的材料,把TiC高锰钢结硬质合金镶铸或焊接在耐磨构件的工作面上,其使用寿命较工业高锰钢同类产品提高5~10倍。

碳化钛基金属陶瓷复合材料具有特殊的优异性能,被认为是具有很大使用价值的先进材料,人们对它的研究也在不断深入,经过30多年的发展,已经开发了许多制备工艺。

目前以TiC为基体的金属陶瓷复合材料,可代替WC-Co硬质合金而显著降低成本以及在各种强腐蚀性环境里应用以保护金属材料。

3、碳氮化钛基金属陶瓷

碳氮化钛基[Ti(C,N)]金属陶瓷是于1931年问世。

1956年美国福特汽车公司Humenik发现在TiC-Ni基金属陶瓷中加入Mo后,可以改善Ni对TiC的润湿性,大大提高合金强度。

1971年Kieffer等人发现在TiC-Mo-Ni系金属陶瓷中添加TiN,不仅可显著细化硬质相晶粒,改善金属陶瓷的室温和高温力学性能,而且还可大幅度地提高金属陶瓷的高温耐腐蚀和抗氧化性能,因此国内外对Ti(C,N)基金属陶

瓷非常重视,进行了深入系统的研究。

自20世纪80年代以来,Ti(C,N)基金属陶瓷获得了迅速的发展,世界各国硬质合金生产厂家先后推出了系列的Ti(C,N)基金

属陶瓷刀具。

30多年来,随着粉末冶金技术的发展,成分的演化趋于稳定,烧结技术不断更新,粉末粒径不断细化,Ti(C,N)基金属陶瓷发展到一个比较成熟的阶段。

在日本,近年来Ti(C,N)基金属陶瓷材料已占可转位刀片的30%,我国在八五”期间也研制了多种Ti(C,N)基金属陶瓷刀具,而有部分上市产品,但性能欠稳定。

进入21世纪,株洲硬质合金集团有限公司、华中科技大学等诸多企业和科研院所加大了研究力度,取得了长足进步,但与国际先进水平仍有一定差距。

3.1Ti(C,N)基金属陶瓷组分和成分设计由于过渡性金属碳化物、氮化物、碳氮化物,具有独特的物理性质,如高熔

点、高硬度等,所以Ti(C,N)基金属陶瓷以Ti(C,N)为主要硬质相,添加WC、TaC、NbC等难熔金属碳化物,并以Ni、Mo等为粘结剂,形成典型的芯-环复合材料。

3.2晶粒细化

在最近20年,特别是近10年里,晶粒细化已经成为Ti(C,N)基金属陶瓷发展的一个总要趋势。

早在20世纪60年代,通过细化晶粒,获得高强度、高硬度、高耐磨性的超细WC-Co基硬质合金,广泛用于制造加工印刷电路板的微型钻头、打印针及各类切削刀具,大幅度提高了工具的寿命。

但是对通过细化晶粒来提高金属陶瓷性能的报道很少。

20世纪90年代,陆续出现了一些关于亚微米Ti(C,N)基金属陶瓷的报道。

目前,许多学者希望通过细化晶粒获得优质金属陶瓷,并深化对机理的认识和研究。

3.3烧结技术

烧结时Ti(C,N)基金属陶瓷生产过程的最后一道工序,也是最基本、最关键的一道工序,烧结前工序中的某些缺陷在一定范围内可以通过调整烧结工艺加以纠正,而由烧结造成的废品则无法挽救,因此烧结工艺和设备选择是否恰当,对烧结产品的质量有着决定性的影响。

长期以来,形成了多种烧结方法,较为传统的包括氢气烧结、真空烧结、热等静压烧结、真空后续热等静压、烧结热等静压等。

80年代纳米结构问世以后,又逐渐形成了新型烧结方法,如微波烧结、放电等离子烧结等。

3.4Ti(C,N)基金属陶瓷的应用

Ti(C,N)基金属陶瓷作为一种新型工具材料,可代替WC基硬质合金和TiC基

金属陶瓷用于普通碳钢、合金钢和铸铁的加工和钢件的精铣。

Ti(C,N)基金属陶瓷

在高速切削条件下显示出很好的红硬性和优异的抗月牙洼磨损能力,是钢材高速加工和半精加工较为理想的刀具材料。

据报道,美国Carboly公司的金属陶瓷已采用Ti(C,N)作基础原料,在结合剂中减少镍的含量,增加钨的含量,从而使金属陶瓷的强度和耐磨性很好的结合起来。

王全兆等采用烧结连接的方法制备出性能优异的Ti(C,N)基金属陶瓷,实现了其与不锈钢的连接,并成功应用在塑料切粒机上。

Ti(C,N)基金属陶瓷同时还具有良好的化学稳定性和耐蚀性能,其粘结相镍和钼是人体所需元素,所以Ti(C,N)基金属陶瓷是目前所有工业刃具材料中最有可能发展为新型外科刃具材料的候选之一。

Ti(C,N)基金属陶瓷还具有稳定的高温强度、良好的摩擦性能和耐酸碱腐蚀性能,可用于各类发动机的高温部件,如小轴瓦、叶轮根部法兰、偏心轮轴、热喷嘴以及活塞环等,也可用于石化工业中各种密封环和阀门,还适于用作各种量具,如滑规、塞规和环规等。

4、三元硼化物金属陶瓷

硼化物陶瓷是间隙相化合物,硼和硼之间可形成多种复杂的共价键,同时,硼又与许多金属原子可形成离子键,这一特点决定了硼化物具有高熔点、高硬度、高耐磨性和高抗腐蚀性能,因此被广泛应用于硬质合金材料、耐磨材料、耐腐蚀材料及耐磨耐蚀的机械零件。

近几十年来,世界各国都在加紧研究开发硼化物陶瓷及其复合材料。

在硼化物陶瓷材料中,TiB2、ZrB2和CrB2等二元硼化物因其性能优异而被认为是最有希望得到广泛应用的硼化物陶瓷,尤其在耐磨耐蚀的机械工程领域应用前景被广大的专家学者看好。

但是,由于TiB2等二元硼化物陶瓷和

金属基体容易发生强烈的化学反应,从而使烧结性能恶化。

经过多年研究,其实用化程度虽然在不断提高,但是与普通的碳化物基硬质合金相比,这类硬质材料的强度及断裂韧性值低,用作结构材料还存在很多问题。

上世纪80年代,日本的ToYoKohan公司开发了一种称为原位反应液相烧结三元硼化物的新型烧结工艺,成功地研制出了M02FeB2、M02MB2、WCoB等三种三元硼化物基金属陶瓷。

其中以M02FeB2为陶瓷相的材料具有很好的耐磨性;以M02NiB2为陶瓷相的材料有很高的耐腐蚀性;以WCoB为陶瓷相的材料有很好的

高温性能。

三元硼化物金属陶瓷作为结构材料,在钢铁工业上,主要用于不锈钢涂层,制备轧钢生产线用轧辊、导向辊等,大幅度提高零件的使用寿命。

在航空、汽车和工具等行业,可以用于制备防弹体、各种耐磨耐腐蚀的辊道、衬板、阀门、风机、管道、模具和喷嘴等。

三元硼化物金属陶瓷亦可以制备陶瓷刀具,用作高硬度钢的切割工具。

由于我国在近几年才开始研究三元硼化物金属陶瓷,目前主要集中对结构、性能和制备的研究,在工业领域的实际应用方面的研究还有待进一步深入。

其存在的问题在于:

一是由于三元硼化物金属陶瓷主要以钼粉、硼铁合金粉以及镍粉、铬粉为主要原料,生产成本高;二是所制备的三元硼化物金属陶瓷性能的可靠性和重现性差。

为了研制具有工业应用价值的高性能和高可靠性产品,必须进一步提高其综合性能,尤其是烧结工艺的可靠性。

三、金属陶瓷的发展趋势

金属陶瓷的制备与应用涉及很多领域知识,如陶瓷工艺学、金属学、物理化学等相关科学技术。

21世纪是高科技世纪,高科技的发展促进了金属陶瓷的发展。

目前,金属陶瓷的发展主要集中在下列方向:

(1)新材料的研究与开发。

为了适应工业技术的快速发展,根据不同的使用环境,各国科学技术工作者正积极从事金属陶瓷新材料的研制开发,主要包括三方面:

硬质相正在向多样化方向发展,致力于开发新型硬质相和复合硬质相等;作为粘结相的金属或合金的种类不断增多,以资源丰富的金属代替资源短缺的金属(如用Fe和Ni代替Co);相成分范围逐渐拓宽,硬质相和粘结相的含量不断地突破以前研究的范围。

(2)超细晶粒和纳米级金属陶瓷。

近年来,从长期的生产经验和最新的研究发现,在金属陶瓷的成分中,当粘结相不变时,决定其力学性能的关键因素主要是材料中的硬质相的晶粒度。

由于超细晶粒和纳米级金属陶瓷比常规金属陶瓷具

有更高的强韧性、硬度、耐磨性等综合性能,因此受到了世界各大工业大国的广

泛关注。

(3)梯度金属陶瓷的应用开发。

由于一些金属陶瓷制品在使用时,不同工作部位往往有着不同的性能要求,若采用现有的耐热金属、陶瓷或金属陶瓷等单一材料难以满足这种工作条件,而采用陶瓷金属层状结构又会引起界面处的热应力集中,这就需要开发热应力缓释型金属陶瓷,即梯度金属陶瓷,它是一种由于组织连续变化引起性能缓变的功能复合材料。

这种材料可用作航天飞机的热防护材料,核反应堆的内壁材料,汽车发动机的燃烧室材料和梯度刀片材料等。

(4)金属陶瓷回收再利用问题。

受环境保护和资源利用意识的影响,金属陶瓷的回收再利用的研究在不断地扩大和深入,但也存在一些问题,如有些国家利用回收再生料制造的金属陶瓷产品质量低劣,所以采用现代化技术和大规模生产模式实现资源的充分利用和经济效益的统一,已经成为金属陶瓷发展中不可忽略的问题。

(5)基础研究的发展。

限制金属陶瓷更深发展的主要问题在于相关的基础研究相对落后,许多涉及材料本质的问题没有解决。

近年来有关研究已经得到重视,相关理论也有了长足发展,主要集中在:

①材料制备工艺过程机制;②通过控制工艺获得具有特定结构的材料;③材料结构形成机制;④制备工艺与性能的相互关系;⑤金属与陶瓷的润湿性问题;⑥界面结构研究等一