锑砷方案.docx

《锑砷方案.docx》由会员分享,可在线阅读,更多相关《锑砷方案.docx(10页珍藏版)》请在冰豆网上搜索。

锑砷方案

锑砷回收方案

一、概述

在我公司炼铅系统中,砷大部分存在于各种烟灰中,大部分的烟灰都需进一步处理以回收其中的有价金属,砷在公司内部形成闭路循环,对于铅冶炼过程来说,砷是一种极有害的杂质元素,它给冶炼和制酸带来困难,不仅影响冶炼系统中的经济技术指标,也造成严重的污染,特别是贵金属冶炼厂的一次烟灰以及综合回收厂的反射炉烟灰,含砷较高,高达30~50%。

因此,脱砷(回收砷)是非常有必要。

锑大部分存在于铅阳极泥中,在金银生产中,锑主要集中在阳极泥熔炼阶段的一次渣和一次烟灰中,目前,在回收锑的生产中,国内厂家都用反射炉炼锑。

我公司综合回收厂目前有3台10m2反射炉,2台6m2反射炉用来投一次渣、一次烟灰,10m2反射炉每班投(2.5~3.0)t一次渣,6m2反射炉每班投(1.2~1.5)t烟灰。

投料采取人工投料,工人劳动强度大,环境差,特别是烟灰中含砷较高,给工人的身体健康带来很大的危害。

另外,反射炉属于能源利用率很低的一种炉子,对原料来说,仅粉煤消耗为(700~900)kg/t。

并且,目前的锑回收设备满足不了生产。

8万吨铅生产线上去以后,相应的一次渣和一次烟灰的数量也相对增加,因此,对锑反射炉进行改造非常必要。

二、原料的数量和主要成分

1、数量:

阳极泥目前已达到6000t/a,按阳极泥火法新工艺计算,一次渣的产率约32%,一次烟灰的产率约45%,按产率计算,每年可产一次渣1920t,一次烟灰2700t。

2、主要成分:

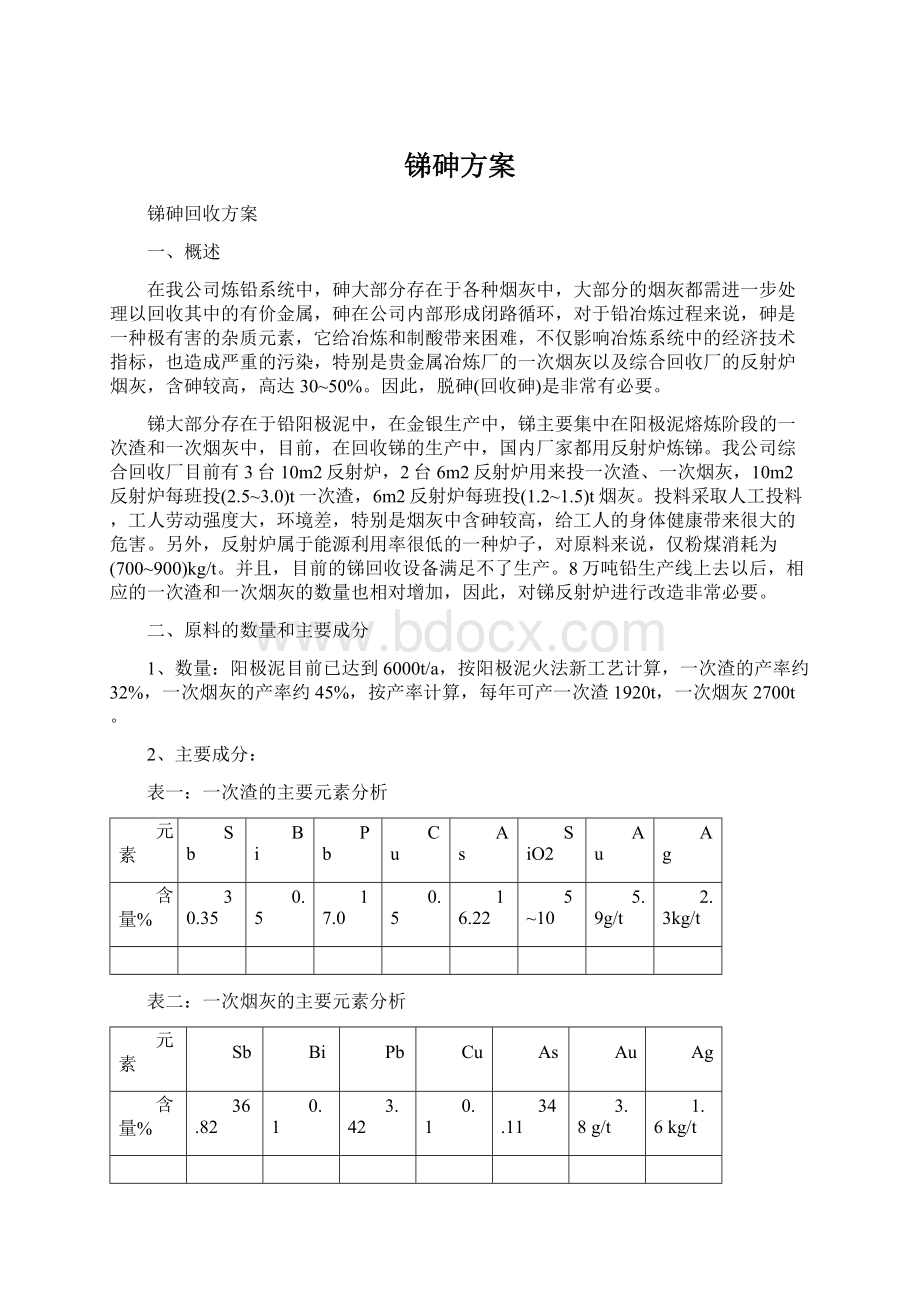

表一:

一次渣的主要元素分析

元素

Sb

Bi

Pb

Cu

As

SiO2

Au

Ag

含量%

30.35

0.5

17.0

0.5

16.22

5~10

5.9g/t

2.3kg/t

表二:

一次烟灰的主要元素分析

元素

Sb

Bi

Pb

Cu

As

Au

Ag

含量%

36.82

0.1

3.42

0.1

34.11

3.8g/t

1.6kg/t

由表一、表二看出,一次渣中主要成分为Pb、Sb、As、SiO2,一次烟灰主要成分为Sb、As。

二、工艺现状及工艺流程

1、工艺现状:

1)一次渣:

国内普遍采用反射炉,配以纯碱和粉煤在1100°C条件下进行还原熔炼,除砷后直接生产锑白或进行精炼生产精锑。

2)一次烟灰:

我厂一次烟灰属于高锑高砷烟灰,对高锑高砷烟灰国内普遍采用碱浸出,使三价态的锑砷均进入溶液,根据锑砷五价态的钠盐溶解度不同,使锑砷进行分离,锑生产锑酸钠,砷生产白砷或砷酸钠。

少数采用加碱焙烧,然后焙烧。

目前砷生产工艺有电热回转窑蒸馏法、冶炼烟气骤冷收As2O3、水浸-浓缩-结晶法、新住友法、CR法,砷生产的产品大部分为粗砷产品,做为杀虫剂的原料和防腐剂等。

生产99.9%白砷由于成本高,国内目前几乎不生产。

3)我公司一次渣、一次烟灰均配以纯碱和粉煤在反射炉内进行还原熔炼炼锑。

2、工艺流程(见附图一)

三、拟采用新工艺

1、工艺分析:

1)反射炉炼锑现工艺存在着工人劳动强度大、环保效果差、设备落后、能耗高的缺点。

根据我公司目前氧气底吹炉炼铅炉的应用,贵金属冶炼厂氧气底吹贵铅炉和氧气底吹分银炉在金银冶炼中的应用,以及还原炉近几年的试验结果来看,锑的还原熔炼可利用底吹转炉进行生产。

2)根据前一阶段一次烟灰脱砷实验情况,得出砷随着温度的升高,脱砷效果越好,超过900°C,脱砷效果增大不明显,并且温度越高锑挥发率也随着增加。

温度在800~900°C下,烟灰中脱砷效果较好,锑挥发率增加不明显(砷挥发率87%,锑挥发率25%左右)。

根据实验情况,预计在喷枪搅拌作用下,砷脱除效果会更好。

由实验情况及生产砷厂家情况,我公司砷拟进行富集而不专门炼砷,在炼锑的过程中进行砷富集,高砷烟灰外售。

3)根据一次渣和一次烟灰中锑的存在形式,底吹炼锑炉子内应为还原气氛,所以,采取天然气、氧气底吹,焦碳液面还原的工艺可达到炼锑目的,天然气底吹一方面可大大提高处理量,另一方面可很大程度上节约能源。

进料采取皮带连续性进料,在生产时考虑通风收尘,可大大减轻工人的劳动强度和改善工人的劳动环境,避免职业病的发生。

4)原工艺中原料配入纯碱、萤石、焦丁进行还原熔炼,根据贵金属冶炼厂的底吹转炉中纯碱、萤石对渣线的腐蚀情况,以及改造后阳极泥不配纯碱、萤石的还原熔炼的实际生产情况,在炼锑工艺中,为避免渣线砖炉龄短的现象出现,必须从工艺的角度出发,利用底吹工艺,转变渣型。

不加纯碱和萤石,加焦丁直接进行还原,在实验室条件下,渣流动性非常差;直接利用碳酸钙替代纯碱,产生的硅钙渣熔点高1450°C,单靠碳酸钙替代纯碱不利于生产;利用碳酸钙替代纯碱,再配入铁矿,产出类似氧气底吹炼铅炉和铅鼓风炉以及铜反射炉的铁硅钙渣型,铁硅钙渣型熔点高约1140°C;所以新工艺是利用天然气、氧气加焦粒底吹还原熔炼技术,在配料中拟加入东方化工磁选的铁矿和石子替代纯碱和萤石的铁硅钙渣型。

5)由于一次渣和一次烟灰中锑砷的存在形式不同,并且锑砷的含量不同,在底吹炼锑过程中,由于锑和氧化锑均易挥发,为提高锑的直收率,拟提高渣位,在单独处理一次烟灰时,一次烟灰渣量非常小,不利于提高渣位,所以,在实验时,一次渣和一次烟灰混合处理,产出的高砷烟灰外售。

2、新工艺流程图(见附图二)

3、新工艺原理

炼锑原料中一次渣中主要成分为PbO·SiO2、PbO·Sb2O5、PbO·As2O5,一次烟灰主要成分为Sb2O3、As2O3、PbO,一次渣中主要成分在焦丁的还原作用下和石子分解产生的氧化钙的作用下,生成氧化铅、五氧化二锑、五氧化二砷和硅酸钙,然后在焦丁的作用下还原为单质铅、锑、砷和二氧化碳,在氧化亚铁的作用下,形成铁硅钙渣。

一次烟灰在焦丁作用下还原成单质铅、锑、砷和二氧化碳。

主要化学反应:

CH4+2O2=CO2+2H2O

CH4+1.5O2=CO+2H2O

C+O2=2CO

C+O2=CO2

CaCO3=CaO+CO2

PbO·SiO2+CaO=CaO·SiO2+PbO

PbO·Sb2O5+C=Pb+CO2+Sb2O5

PbO·As2O5+C=Pb+CO2+As2O5

PbO+C=Pb+CO

PbO+CO=Pb+CO2

Sb2O5+C=Sb2O3+CO2

As2O5+C=As2O3+CO2

2Sb2O3+3C=4Sb+3CO2

2As2O3+3C=4As+3CO2

四、改造效果

1、投料量:

新工艺属于连续上料,在一定液位的高温熔池下,物料熔化速度很快,单位时间内的投料量取决于喷枪中天然气和氧气的流量。

根据阳极泥氧气底吹贵铅炉和还原炉的生产情况推断,Φ3000×6000的炉子每小时可投2t物料,放渣前按沉淀2h计算,每班投料约10t,每天30t(22t纯物料),每年按300天计算,年处理物料6500t,能满足于生产需要。

2、成本对比:

根据新工艺渣型需要,1t一次渣需配入铁矿0.09t,石子0.13t,,煤0.12t,消耗天然气80Nm3,氧气140Nm3。

成本为:

0.09×1300+0.13×380+0.12×1800+80×1.59+140×0.5=580元;目前生产中,1t一次渣需配入纯碱0.08t,萤石少量(基本不加),焦丁0.12t,消耗煤(0.7~0.9)t。

成本为0.08×1100+0.8×950=848元

每处理1t一次渣节约成本848-580=268元(人工成本、设备折旧等不计算在内,仅考虑生产成本)

3、劳动强度:

目前工艺为人工加料,投料量受人工制约;改造后的为皮带上料。

4、收尘效果:

目前工艺为人工加料,劳动环境差;改造后的收尘效果良好,避免加料时人直接接触烟灰,同时劳动环境有很大改善。

五、试验方案

1、试验设备及运输

由于炼锑新工艺与铜浮渣处理工艺原理基本相同,拟在铜浮渣处理试验完毕后,贵金属冶炼厂的一次渣经鄂式破碎机破碎后直接周转至熔炼一厂,按合适料比配以石子、铁屑进行炼锑新工艺试验;一次烟灰经制粒后,周转到熔炼一厂进行炼锑试验,试验出的粗锑合金转回综合回收厂脱砷后制取锑白,渣做为弃渣直接出售,烟灰返回处理(高砷烟灰外售)。

2、试验原料

1)一次渣:

粒度不大于100mm,无砖块等其它杂物。

2)一次烟灰:

制粒后的烟灰。

3)铁矿:

东方化工磁选的铁粉,碎屑状,无石头,粘土,砖块等杂物。

4)石灰石:

粒度10-30mm,CaO≥40%

5)焦碳:

C用>60%,V用<15%,A用<15%,W用<4%,粒度≤30mm。

6)天然气:

CH485~97%CO2+H2S0.1~2%

7)氧气:

氧气纯度99.65%

3、工艺操作条件

1)一次渣处理量:

2t/h(连续性进料,放粗锑时物料不停,放渣时停料沉淀1.5h左右);

2)料比:

一次渣和一次烟灰混合料:

石子:

铁屑:

焦沫=100:

6:

51:

10~14;

一次渣:

一次烟灰=32:

45

3)天然气流量:

100~130Nm3/h

4)氧气流量:

160~200Nm3/h

5)天然气:

氧气=1:

1.5~2.0

4、试验目的:

1)摸索新工艺入炉物料最佳配比;

2)摸索新工艺渣和烟灰含Sb、As、Pb指标;

3)摸索新工艺渣、烟尘产率;

4)摸索新工艺能耗;

5、计量项目

1)主、辅料投入量;

2)粗锑、渣、烟尘重量。

6、化验项目

1)粗锑成分;

2)物料成分;

3)渣的成分。

六、物料平衡

七、试验方法

1、试验由综合回收厂配备试验人员以及熔一厂部分铜浮渣试验人员,研究所配合,工艺技术问题共同解决。

2、综合回收厂与研究所共同编制操作规程。

共同对实验中工艺技术参数控制、经济技术指标控制情况跟踪观测,并随时总结分析。

3、综合回收厂负责物料计量并做好原始数据记录。

4、综合回收厂负责采样、送样、数据收集整理。

八、实验时间与进度计划

铜浮渣还原实验结束完毕后,炉子进行中修,中修完后进行实验,实验时间暂定为三个月。

附图一

一次渣、烟灰、煤、纯碱、英石

反射炉还原熔炼

渣粗合金烟灰

精炼锅除砷

砷渣铅锑合金

锑白炉

锑白底铅

图1、一次渣、烟灰回收锑工艺流程图(目前)

附图二

一次渣、烟灰、煤、铁矿、石子

天然气、氧气底吹还原熔炼

渣粗合金烟灰

精炼锅除砷

砷渣铅锑合金

锑白炉

锑白底铅

图2、一次渣、烟灰回收锑新工艺流程图

一次渣炼锑物料平衡

物料名称

数量(Kg)

Sb

As

Pb

FeO

SiO2

CaO

%

数量

%

数量

%

数量

%

数量

%

数量

%

数量

投入

渣

1000

30.35

303.5

16.22

162.2

17

170

0

0

10

100

0

0

石子

110

0

0

0

0

2

2.2

40

44

焦炭

120

0

0

0

1.6

2.0

4.7

5.7

0.3

0.3

铁矿

98

0

0

0.00

90

88.2

0

0

小计

1328

303.5

162.2

170

90.2

107.9

44.3

产出

渣

300

3

9

3

9

3

9

30

90

30

90

15

45

粗锑

500

51

255

15

75

32

160

0

0

0

0

0

0

烟尘

150

25

37.5

53

79.5

0.3

0.45

0

0

0

小计

950

302

164

169

90

90

45

一次渣一次烟灰混合炼锑物料平衡

物料名称

数量(Kg)

Sb

As

Pb

FeO

SiO2

CaO

%

数量

%

数量

%

数量

%

数量

%

数量

%

数量

投入

混合

1000

34.13

341.3

26.68

266.8

9.06

90.6

0

0

4.16

41.6

0

0

石子

60

0

0

0

0

2

1.2

40

24

焦炭

120

0

0

0

1.6

2.0

4.7

5.7

0.3

0.3

铁矿

51

0

0

0.00

90

45.9

0

0

小计

1231

341.3

266.8

90.6

47.9

48.5

24.3

产出

渣

160

3

4.8

3

4.8

3

5

30

48

30

48

15

24

粗锑

530

54

286.2

29

153.7

16

85

0

0

0

0

0

0

烟尘

200

25

50

53

106

0.3

0.6

0

0

0

小计

890

341

265

90

48

48

24

砷回收工艺及厂家生产情况

一、工艺

电热回转窑蒸馏法:

云南一冶用此工艺,高砷锡精矿、渣等含砷物料焙烧后的高砷烟灰再单独进行焙烧炉处理,高砷烟灰中的锡、铅、铁等氧化物的沸点较高,而砷具有升华特性,将砷与其它元素分离,砷可以富集回收(烟灰中As2O3占90%)。

冶炼烟气骤冷收As2O3:

复杂金精矿底吹造锍熔炼炉的烟气经电收尘后,经过骤冷的方式(加冷空气降温或喷水雾降温)使烟气降至120℃左右经过布袋除尘器回收白砷,白砷品味较高。

含砷烟气——余热锅炉器——电除尘——骤冷塔——布袋除尘器。

水浸-浓缩-结晶法:

柳州冶炼厂用此工艺处理锡精矿高砷烟灰,利用As2O3易溶于热水的特性与其它元素分离,经过中和进行除杂,然后进行浓缩使溶液中As2O3达过饱和状态,冷凝结晶可获白砷产品。

新住友法:

从硫化砷中进行回收白砷。

硫化砷——置换浸出——亚砷酸——冷却结晶出白砷——氧化浸出——砷酸——二氧化硫还原——亚砷酸——冷却结晶出白砷。

CR蒸馏法,用一种氯化剂和一种还原剂或氧化剂在100℃左右的温度下与含砷物料反应,同时完成氯化、还原或氧化、浸出、蒸砷等过程,从而使绝大部分砷与其他金属分离并富集成较纯的三氯化砷。

二、生产厂家

江西铜业公司贵溪冶炼厂从日本引进湿法技术由硫化砷渣生产白砷,自动化程度高,劳动条件好,但生产成本高,处于亏损状态。

柳州华锡集团来宾冶炼厂曾采用水浸法处理锡冶炼高砷烟灰生产工业白砷,劳动条件好,但回收率低,且只能回收三价砷。

云南锡业公司采用回转窑挥发处理锡冶炼烟灰生产工业白砷,劳动条件恶劣。

水口山矿务局第二冶炼厂以自产的工业白砷为原料用电炉生产金属砷,金属砷市场很有限,产量很低。

东营方圆有色金属有限公司、山东恒邦冶炼有限公司使用冶炼烟气骤冷收As2O3工艺。

水口山有色金属公司开始用横罐炼砷(焦炭还原白砷原理),然后用工频炉竖罐炼砷;高纯砷的生产(单质砷氯化后,在氢气还原生产单质砷)。

云南锡业股份有限公司将含砷烟灰富集成高砷烟尘,再用电热回转窑处理,生产白砷;湿法生产白砷(建成的生产线由于成本高,经济上不划算而停产)。