发动机数学模型.docx

《发动机数学模型.docx》由会员分享,可在线阅读,更多相关《发动机数学模型.docx(17页珍藏版)》请在冰豆网上搜索。

发动机数学模型

第七章发动机性能数学模型

7.1数学模型的内容、分类和建模方法

数学模型是根据设计任务和优化课题建立起来的产品设计参数与性能参数之间的数学关系。

不同的设计对象和设计任务,具有不同的设计参数和性能参数,它们的数学模型也将完全不同。

例如,优化压气机流路形状时,设计参数是流路尺寸,性能参数是压气机特性和压气机质量,它的数学模型是由已知流路的尺寸和设计要求而能求得压气机特性和质量的计算方法组成。

又例如,优化涡轮盘型面时,要求在满足给定应力限制的条件下使涡轮盘的质量最轻,这时设计参数为涡轮盘型面尺寸,目标参数为涡轮盘质量,应力限制为约束,数学模型是涡轮盘型面尺寸和涡轮盘质量、应力之间的数学关系。

在发动机设计中,发动机的主要设计参数是发动机类型、发动机循环参数、空气流量、控制方案、进气道和喷管类型、进气道和喷管的主要几何参数和控制方案。

主要性能参数是推力、装耗油率、最大直径、最大长度、发动机重量、噪声级水平和成本等。

因此发动机数学模型应由这样一些计算方法组成,它们可以根据进气道、发动机、喷管的设计参数求得发动机性能参数。

本章将系统介绍在工程上广泛应用的发动机稳态和过渡态性能数学模型。

由于发动机的复杂性,它的数学模型也很复杂,相应的计算机程序将占有相当大的内存,运行机时较长,因此要求发动机数学模型和程序既能正确反映发动机性能、重量、尺寸和设计参数之间的关系,又能计算迅速和占用内存少。

在不同设计阶段,如拟订战术和技术要求、初步设计、草图设计和工作图设计阶段,已知的原始数据不同,要求数学模型的内容和准确度也相互各异,所以数学模型可以按复杂程度分为几种类型。

下面介绍按复杂程度分类的四种发动机数学模型。

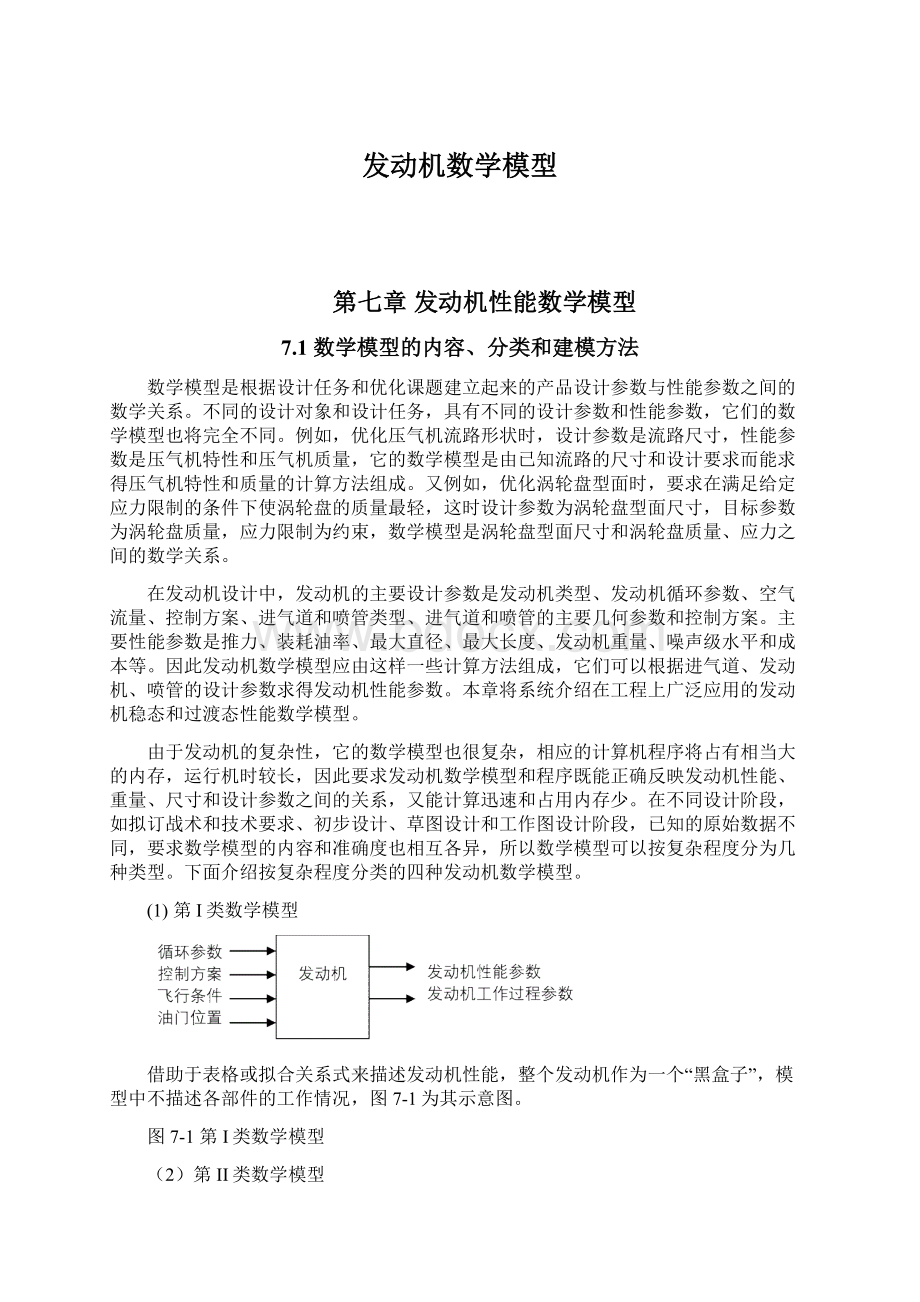

(1)第I类数学模型

借助于表格或拟合关系式来描述发动机性能,整个发动机作为一个“黑盒子”,模型中不描述各部件的工作情况,图7-1为其示意图。

图7-1第I类数学模型

(2)第II类数学模型

发动机的每个部件作为一个“黑盒子”,只给出各部件特性,而不描述各部件内部详细工作情况。

利用各部件共同工作条件确定发动机性能。

图7-2为其示意图。

这类模型常用于选择发动机最佳设计参数。

图7-2第II类数学模型

(3)第III数学模型

每个部件都有各自的第III类数学模型,它们描述了部件流路尺寸、设计参数和特性之间的关系。

这类模型计及气流通道的主要几何尺寸,按平均中径计算每级叶片环的流动模型。

模型中包括对气流通道部分的受力零件进行强度检查,强度模型为一般工程计算方法。

这类模型可以单独使用,也可以放人发动机模型中使用,用于确定部件的。

最佳通道尺寸,也可用于强度设计。

(4)第IV类数学模型

这类模型用来计算叶片环中的空间流动,其中包括用有限元法计算叶片和盘应力场,确定强度储备的强度模型.这类模型还可用来选择最佳扭向规律和叶型等。

数学模型还可按其他准则分类,例如发动机性能模型可分为设计点性能和非设计点性能两种模型;发动机非设计点模型又可分为稳态和动态两种模型。

建立数学模型的方法一般有两种途径。

一种适用于内部结构和参数关系清楚的系统,可利用已知的基本规律,经过分析和演绎推导出数学模型,这种方法简称为分析法;另一种适用于内部结构和参数关系不清楚的系统,即“黑盒子”,建立这种系统数学模型的方法称为总体法。

如果允许直接进行实验观测,总体法的特点是利用大量实验数据建立设计参数和性能参数之间的经验关系式,也可以利用部分已有的实验数据,构造系统数学模型,再经实验验证和修正来获得数学模型。

对于一些难于进行实验的系统,则采用数据收集和统计归纳方法来假设数学模型。

7.2发动机稳态性能数学模型

在推进系统一体化设计任务中,影响推进系统性能的发动机主要性能参数是发动机推力、耗油率和燃油流量,因此发动机数学模型的任务就是根据给定的发动机设计参数和使用条件求出发动机性能参数。

发动机性能模型分为设计点性能和非设计性能两种模型。

发动机设计点性能数学模型是根据选定的设计点飞行M数和飞行高度、选定的循环参数(压气机增压比、涡轮前燃气总温、加力温度、函道比、风扇增压比等)计算发动机单位推力、耗油率以及各主要截面气流参数。

其中应解决部件效率和损失系数的选择、冷却气量的选择和各转子间功率分配等问题。

再根据飞机需用推力确定发动机空气流量和各主要截面的几何尺寸。

发动机非设计性能数学模型包括稳态和动态性能模型。

发动机稳态性能模型计算发动机在给定飞行M数、飞行高度和油门位置下的推力、耗油率、燃油流量以及工作过程参数,如空气流量、喷管膨胀比、涡轮前、后的燃气总温等。

在此计算中除输入使用条件外,还要求输入发动机设计点性能计算的计算结果和控制方案。

发动机动态性能数学模型的功能是计算油门位置改变后发动机参数随时间的变化规律。

有的发动机数学模型可适应于不同类型的发动机方案。

它具有自动组成发动机方案,沿流程安排发动机部件位置的功能。

下面介绍第I种和第II种复杂程度的发动机稳态性能数学模型。

它们适用于不同的设计任务或优化课题。

7.2.1用总体法建立的I级性能模型

用总体法建立现有发动机的稳态性能数学模型,属于第I类数学模型。

现在许多发动机制造厂以这种模型向用户提供发动机的速度-高度特性和节流特性。

现以WP-11发动机稳态性能模型为例,说明这种模型的建立方法。

WP-11发动机是一台单轴涡喷发动机。

发动机的几何尺寸不可调,利用大量地面试车数据建立模型,然后用飞行试验数据加以校核,证实了模型的正确性。

在地面试车台上测取不同转速下的发动机推力F和耗油率SFC;改变喷管出口面积,重复上述试验,得到5个不同喷管面积的发动机推力和耗油率随转速的变化关系。

利用这套试车数据,计算发动机的综合特性,即推力相似参数F/Pt0和耗油率相似参数随相对折合转速

和飞行M数M0的变化关系,如图7-3所示。

也可以将图7-3的曲线数据拟合为多项式,得到WP-11发动机的综合特性的数学关系式。

7.2.2用部件法建立的II级性能模型

这是利用部件特性计算发动机稳态性能的方法,是目前应用最广泛的发动机稳态性能数学模型。

其特点是已有各部件特性,选定发动机控制方案,给定飞行M数和飞行高度,给定发动机工作状态,按照各部件共同工作条件确定共同工作点,即确定满足共同工作条件的压气机增压比πC、涡轮前燃气总温Tt4、空气流量Wa、涡轮膨胀比πT、油气比fa、排气速度V9和排气压力Ps9等,然后再计算发动机推力F、耗油率sfc和燃油流量Wf。

由于发动机各部件之间相互制约关系比较复杂,在求共同工作点时要对多个参数的数值进行反复迭代。

发动机稳态性能数学模型的计算方法在思路上是相同的,但是部件特性的表示方法、气体热力性质的计算方法以及求解共同工作点的方法却各不相同。

下面介绍一种常用的算法。

7.2.2.1气体热力性质

气体的比热和绝热指数是气体成分和温度的函数。

由于气体沿发动机通道流动时气体的成分和温度均发生变化,所以为了准确计算发动机性能,有必要计及气体热力性质的变化。

一般简称为变比热计算。

计算变比热的方法很多,下面介绍焓、熵函数法。

该法应用化学反应计量法确定碳氢燃料燃烧后燃烧产物的化学成分,每种气体成分的定压比热Cp分别表示为温度的函数(四次多项式).按照混合气体比热计算法求得气体定压比热Cp等于:

(7-1)

式中ai和bi为多项式系数。

为了计算各部件中压力、温度和功的变化,引人焓差和熵函数的计算公式。

焓差△h由下式计算,即

(7-2)

也可以表示为

(7-3)

式中:

△ha为空气的焓差,对应(7-2)式右端大括号中的第一项;△hb为纯燃气的焓差,对应(7-2)式右端大括号中的第二项。

熵的表达式为

对于等熵过程,ds=0,则有

(7-4)

上式左端的积分值是一个和熵有关的函数,称为熵函数ΔΨ,它也是气体状态的函数。

若用(7-1)式代入(7-4)式并积分,可得ΔΨ的计算公式,将其表示为ΔΨ(T2ad,T1,fa),最后可得

(7-5)

若已知温度和油气比,则可由公式(7-3),(7-5)求得△h和ΔΨ;有时也需要在已知T1,fa,△h或ΔΨ的条件下求T2或T2ad,这时只能利用公式(7-3),(7-5)用迭代法求解。

气体常数R是气体成分的函数,计算公式为

R=8314/μ (7-6)

式中R的单位是(J/kg/K),μ为分子量,计算式为

(7-7)

一种比较简化的变比热计算法是利用各部件中气体的平均比热和平均绝热指数代入各部件计算公式进行计算。

第一次计算时,部件出口总温是不知道的,所以计算过程要经过几次迭代才能确定平均比热和平均绝热指数。

在发动机性能的快速计算法中可采用更简单的分段定比热法,例如取空气绝热指数

γ=1.4,燃气绝热指数γg=1.33。

7.2.2.2部件特性及其出口气流参数计算

(1)进气道

进气道总压恢复系数σin是影响发动机性能的主要进气道特性参数。

若已知大气温度Ts0和大气压力Ps0、飞行M数M0和σin,可用下述方法计算进气道出口总温T2和总压Pt2。

飞行速度

,式中R为空气气体常数,γ计算式为

由下列兩個公式迭代求解Tt0,即

(7-8)

建议选取迭代收敛条件为|Tt0i+1-Tt0i|≦0.5。

由式(7-5)可得

Pt0=Ps0exp[ΔΨ(Tt0,Ts0,0)/R](7-9)

Pt2=Pt0σin(7-10)

Tt2=Tt0(7-11)

(2)压气机(或风扇)

在发动机各部件特性中,对发动机性能影响最大的是压气机特性,因此在计算发动机性能时必须具备压气机特性。

压气机特性的横坐标可用折合流量

或用换算流量

;参变量可以用折合转速速

或相对折合转速

或用换算转速

,其中θ2=Tt2/288,δ2=Pt2/101325,Pt2的单位为帕斯卡。

在计算机程序中,压气机特性是以表格形式输入。

编制压气机特性表格的最简单方法是在压气机特性线上作一组辅助线,然后将辅助线与等折合转速线交点上的参数πC、ηC、

以及辅助线的编号和

列入表格。

若巳知压气机(或风扇)进口气流参数Tt2,Pt2以及压气机增压比πC和效率ηC,计算出口气流参数Tt3,Pt3的方法如下:

确定等熵压缩时压气机出口总温Tt3ad,由式(5-5)的ΔΨ(Tt3ad,Tt2,0)=RlnπC可求得Tt3ad。

压气机实际焓差Δhc为

(7-12)

由Δhc=Δh(Tt3,Tt2,0)中可得到Tt3。

压气机出口总压为

Pt3=Pt2πC(7-13)

压气机功率为

Pc=WaΔhc(7-14)

(3)燃烧室

燃烧室的主要性能参数是总压恢复系数σb和燃烧效率ηb。

由于σb变化不大,在发动机性能计算时可近似取为定值,等于其设计值。

ηb主要取决于余气系数α和燃烧室进口压力Ps3。

但为了计算方便,常把ηb表示为燃烧室温升ΔTtb=(Tt4-Tt3):

和Pt3的函数(见图2-19)。

若已知燃烧室进口的总温Tt3和总压Pt3,则达到给定出口总温Tt4所需的油气比fa的计算方法如下:

由能量方程可知

Wfhf+ηbHuWf+(Wa-Wcol)ha=(Wa-Wcol+Wf)hg(7-15)

式中:

Wa、Wcol、Wf分别为空气流量、冷却气流量、燃油流量;ha、hf、hg分别为空气、燃油、燃气的焓值。

为使燃油的焓值等于零,取焓的参考温度为燃油进人燃烧室的温度TR。

对应于进入燃烧室的空气流量的油气比fa’为

又由于

把这两式代入式(7-15),经整理后可得

(7-16)

对应于压气机进口空气流量的油气比为fa=Wf/Wa=fa’(1-υcol)。

燃烧室出口总压

Pt4=σbPt3(7-17)

(4)涡轮

通常涡轮特性用参数πT、ηT、

、

表示,图2-15为典型的涡轮特性。

对于低压涡轮则应把3截面参数换成低压涡轮进口截面的参数。

从图2-15上看到:

对涡轮流量特性影响不大,在近似计算时可以假设

只是πT的函数,同时假设ηT为定值,这可使涡轮特性简化,发动机性能计算容易。

发动机在主要工作状态下,大部分发动机涡轮导向器处于临界或超临界状态工作,这时可取

等于设计值,将进一步使计算简化,以致在没有涡轮特性时也可以计算发动机性能。

涡轮特性也用表格形式存人计算机,为便于编制表格和计算发动机性能,常采用其他形式的涡轮特性,如在涡轮特性中用焓的相似参数ΔhT/Tt4代替πT。

若已知涡轮进口参数Tt4、Pt4、ηT以及需要的涡轮功ΔhT,可求得涡轮膨胀比πT和涡轮出口气流参数Tt5、Pt5。

首先由Δh(Tt4、Tt4、f’)=ΔhT求得Tt5,然后求等熵膨胀的涡轮功ΔhTad=ΔhT/ηT,再由ΔhTad=Δh(Tt4、Tt5ad、f’a)求出Tt5ad。

由熵函数求得涡轮膨胀比,即

(7-18)

式中Rg为燃气气体常数。

涡轮出口总压:

Pt5=Pt4/πT(7-19)

涡轮功率:

PT=WgΔhT(7-20)

(5)冷却气与主气流混合

在涡轮后冷却气流与主气流混合,混合时假设主气流总压不变而总温改变。

令混合后的截面为6-6,混合后的总温用Tt5M表示。

计算Tt5M的公式可由能量方程导出。

已知Wg、Wcol、Tt3和Tt5,可式求出Tt5M。

(7-21)

(6)加力燃烧室

加力燃烧室的总压恢复系数σAB的计算式为

σAB=σD.ABσH.AB(7-22)

式中:

σD.AB为加力燃烧室扩压段的总压恢复系数;σH.AB是由加力燃烧室中热阻损失引起的总压恢复系数,它取决于加热比θ和加力燃烧室扩压段出口的λ4’。

加力燃烧室的燃烧效率ηAB主要取决于余气系数和加力燃烧室进口压力Pt6。

若给定加力温度Tt7、燃油温度TR以及加力燃烧室进口总温Tt6,可按下式确定加力燃烧室的油气比fAB,即

(7-23)

若计算混排加力涡扇发动机,此式中的油气比fa应为主燃烧室的燃油流量和总空气流量之比.发动机的总油气比fΣ=fa+fAB。

加力燃烧室出口总压为:

Pt7=Pt6σAB(7-24)

(7)喷管

若已知喷管进口总温Tt7、总压Pt7和大气压力Ps0,则可由下述关系式求得喷管等熵完全膨胀时的排气速度V9ad。

首先由关系式

△Ψ(Tt7,TS9ad,fΣ)=Rgln(PS0/Pt7)

确定喷管出口静温TS9ad,喷管中焓降为

△hNad=△h(Tt7,TS9ad,fΣ)

则

(7-25)

若要估算喷管有损失时完全膨胀的喷射速度V9,可引入喷管速度损失系数φN来修正V9ad,即

V9=φNV9ad(7-26)

喷管喉道面积A8(包括收敛喷管出口面积)直接影响发动机各部件的共同工作点位置,因此有必要确定该截面的气流参数V8、PS8、TS8以及Pt8,也需要确定喉道面积。

下面介绍喉道堵塞时,即M8=1时计算A8的方法。

(7-27)

(7-28)

(7-29)

在三个公式(7-27)、(7-28)、(7-29)中有三个未知数,可用迭代法求解V8、TS8、γ8。

PS8的求法如下:

V8ad=V8/φN

由△hNad=△h(Tt7,TS8ad,fΣ)=V8ad2/2求出TS8ad,则

(7-30)

(7-31)

喷管喉道面积A8用下式计算

(7-32)

7.2.2.3确定共同工作点

有了发动机各部件特性后,应选择适当的发动机控制方案,然后根据各部件共同工作条件确定在给定飞行条件和发动机状态下的各部件共同工作点。

本节主要介绍寻找共同工作点的方法。

图7-3为确定双轴涡喷发动机共同工作点的示意图。

沿气体流程对各部件依次进行计算,计算方法见上节。

由于各部件在工作中相互制约和采用变比热计算,使某些确定部件工作状态的参数不能直接求出,这时先试取一个数值进行计算。

例如,当已知Tt2,Pt2和压气机转速n时,可以确定压气机特性的折合转速线,但压气机在此折合转速线上的工作点却无法确定,压气机出口参数也就难于确定,若试取一个参数πC(或

)就可确定压气机工作点并求得出口气流参数。

这个试取值是否合适,可由各部件间必须满足的共同工作条件和选定的控制方案进行检查。

在确定发动机共同工作点时,需要对多个参数进行试取,因而也必须有相应数量的检查方程。

试取参数的个数m应尽可能少,但必须保证沿发动机流程的参数计算能顺利进行。

例如,对于图7-3所示的双轴涡喷发动机确定共同工作点的示意图,给定飞行M数M0、飞行高度H、低压转子转速nL和喷管喉道面积A8。

(对于收敛管为出口面积),试取下列五个参数:

①低压压气机增压比πCL;

②高压转子转速nH;

③高压涡轮前燃气总温Tt4;

④高压涡轮膨胀比πTH;

⑤低压涡轮膨胀比πTL。

上述五个试取参数值是否合适,由下列五个方程进行检查:

1低压转子功率平衡方程

PTLηmL-PCL=0

②高压转子功率平衡方程

PTHηmH-PCH=0

③根据试取参数算出的高压涡轮进口折合流量应和高压涡轮特性图上查得的折合流量相等,即

④根据试取参数算出的低压涡轮进口折合流量应和低压涡轮特性图上查得的折合流量相等,即

⑤计算的喷管喉道面积A8计算应和给定的A8相等,即

A8-A8计算=0

又例如,对于混合排气双轴涡扇发动机,若给定条件和双轴涡喷发动机相同,则可试取六个参数,除上述的πCL、nH、Tt4、πTH、πTL外,再加上风扇增压比πF。

检查方程也应有六个,除上述的

(2),(3),(4),(5)项检查方程外,低压转子功率平衡方程应改为

PTLηmL-(PF+PCL)=0

再加上混合室进口处内、外涵气流静压相等的检查方程,即

PS55-PS15=0

总之,在确定共同工作点时应先选择m个试取参数的试取值xi,i=1,•••,m,然后进行沿发动机气流流程的参数计算,检查m个检查方程是否满足。

若检查方程满足,则试取值对应的各部件工作点即为共同工作点。

若检查方程不满足就得到残量zi,i=1,•••,m。

仍以双轴涡喷发动机为例,残量方程为

z1=PTLηmL-PCL

z2=PTHηmH-PCH

z5=A8-A8计算

如果残量zi≠0,就应重新试取xi,重新进行计算求出一组新的zi。

如此反复进行,直到满足收敛条件∣zi∣≦ε为止。

若用向量X表示m个试取值,即X=(x1,x2,•••,xm)T,用向量Z表示m个残量,即Z=(z1,z2,•••,zm)T,显然残量Z是试取值向量X的函数,即

Z=F(X)

这个方程组是多元非线性方程组,而且无法用显式表达,只能按照上节的公式和步骤进行计算才能得到残量Z和试取值X之间的关系。

确定共同工作点,就是求出使得Z=0的X向量,即求解方程组

F(X)=0

一般求解多元非线性方程组的方法是把它们转换为线性方程组,再直接求解多元线性方程组。

实际上由于原方程组是非线性的,所以一次计算不会使残量Z=0,而要反复进行迭代,最后才能求得满意结果。

一般常用牛顿法来求解多元非线性方程组,确定共同工作点。

图7-3双轴涡喷发动机确定共同工作点示意图

7.2.2.4确定发动机推力、耗油率和燃油流量

利用上节求得的参数计算推力F、燃油流量Wf和耗油率sfc。

主燃烧室和加力燃烧室的燃油流量Wf和WfAB可用下列公式计算。

对于涡喷发动机

Wf=3600Wa·fa(7-33)

WfAB=3600Wa·fAB(7-34)

对于混合排气加力涡扇发动机,总空气流量Wa=WaI+WaII,WfAB也用式(7-34)计算,Wf的计算公式为Wf=3600WaI·fa。

这两种发动机推力为

F=WgV9-WaV0+A9(PS9-PS0)(7-35)

式中Wg为通过喷管出口截面的燃气流量。

不加力耗油率为

sfc=3600Wf/F(7-36)

加力耗油率为

sfcAB=3600(Wf+WfAB)/F(7-37)

7.3发动机过渡态性能数学模型

发动机的过渡工作状态包括起动、加速、减速、接通加力和切断加力等非稳定工作状态,也称为动态。

发动机动态性能数学模型的任务是计算发动机过渡工作状态下气流参数和性能参数随时间的变化关系。

根据不同的设计任务,选用不同的动态性能数学模型。

提供一种发动机加(减)速过程的工程计算法,其特点是把动态过程作为准稳态过程处理,即用转子运动方程代替稳态性能计算中的功率平衡方程,其他关系式仍沿用稳态性能计算公式,输出数据为加(减)速过程中转速、推力以及其他参数随时间的变化关系,加(减)速时间。

DYNGEN是在国内外得到广泛应用的发动机稳态和动态性能计算程序,它可以计算11种结构型式发动机的性能,其中包括加速和减速过程,接通和切断加力过程的动态性能,输出数据为发动机各主要截面的总温、总压、流量以及发动机性能参数F,sfc和Wf随时间变化的数据。

DYNGEN程序是从7.2.2节所述的发动机稳态性能计算程序发展而来,它几乎保留了该模型的全部内容,只是增加了反映发动机动态过程的三个微分方程以及求导数子程序,这就使该程序既可计算发动机稳态性能,又能计算动态性能。

本节简要说明此程序的动态性能数学模型。

计算过渡态性能必须输入下列数据:

①发动机设计点性能计算的全部数据;

②飞行M数、飞行高度和大气条件(包括非标准大气条件);

③部件特性;

④转子惯性矩I;

⑤引气和功率提取情况;

⑥发动机动态过程的供油规律和喷管面积的控制规律;

⑦选定时间步长,一般取为0.1秒。

计算发动机动态性能时。

发功机转子上作用有涡轮剩余功率△PT,因此必须用转子运动微分方程代替稳态计算中的转子功率平衡方程。

转子运动方程为

PT=PC+PEXT+4π2Jndn/dt(7-38)

式中:

PEXT为功率提取值;4π2Jndn/dt为动态项。

在稳态性能计算时,dn/dt=0,公式(7-38)就变成功率平衡方程。

发动机在动态工作时气流处于非定常流动状态,因此在连续方程和能量方程中也应添加相应的动态项。

现以压气机为例推导动态计算所用的连续方程和能量方程。

图7-4动态计算所用的压气机模型

假设把压气机分成两个部分2-3’和3’-3(见图7-4)。

第一部分为基本部分,假设它只有对气流加能量的作用而无容积积聚作用。

根据已知的2截面参数和部件特性可求出3’截面的气流参数,所用的部件特性和稳态时一样,因此气体在2-3’的流动就按稳态流动来计算。

第二部分为容积室,假设它是无叶片的空腔,在其中不对气流加能量,仅有容积

积聚作用。

气体在容积室3’-3内作非定常流动,容积室内气体密度将随时间变化,因此由质量守恒可得

(7-39)

式中VC为容积室的容积,其大小取压气机容积的值。

上式右端第二项为动态项,如果dPS3/dt=0,则

,2-3的计算结果和稳态计算完全相同。

类似的处理方法也可用于能量方程,在非定常流中能量的积聚由两项组成,一项反映内能变化引起的能量积聚;另一项由质量积聚而引起,其关系式如下

(7-40)

式中右端后两项为动态项。

若du2/dt=0和

,那么

,2-3的计算结果也和稳态计算完全相同。

由此可见,这三个微分方程可用于动态计算,也可用于稳态计算,只要求稳态计算时令所有对时间的导数项为零。

以上三个微分方程中的导数为: