泵的适用范围和特性一览表.docx

《泵的适用范围和特性一览表.docx》由会员分享,可在线阅读,更多相关《泵的适用范围和特性一览表.docx(13页珍藏版)》请在冰豆网上搜索。

泵的适用范围和特性一览表

泵的适用范围和特性一览表

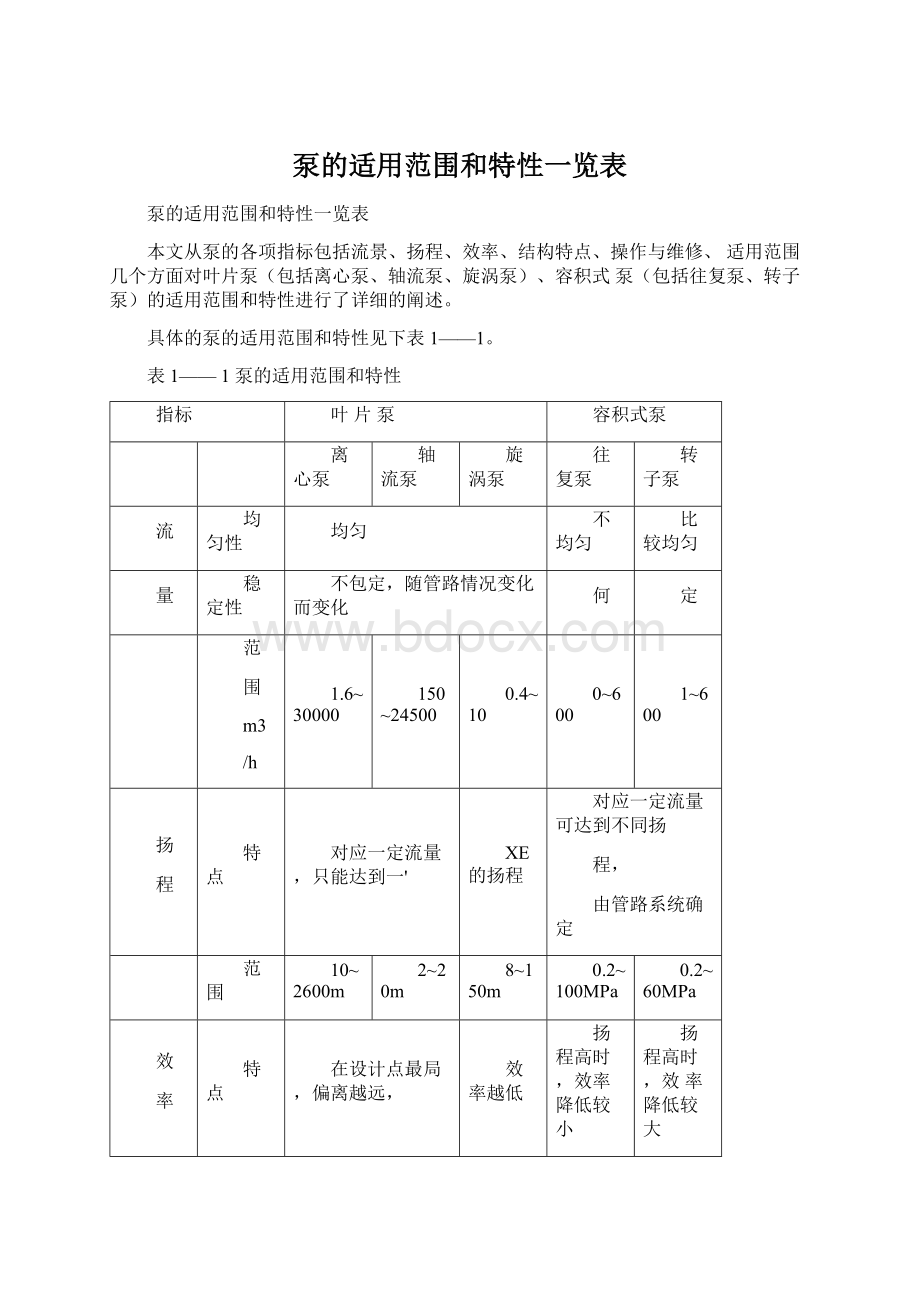

本文从泵的各项指标包括流景、扬程、效率、结构特点、操作与维修、适用范围几个方面对叶片泵(包括离心泵、轴流泵、旋涡泵)、容积式泵(包括往复泵、转子泵)的适用范围和特性进行了详细的阐述。

具体的泵的适用范围和特性见下表1——1。

表1——1泵的适用范围和特性

指标

叶片泵

容积式泵

离心泵

轴流泵

旋涡泵

往复泵

转子泵

流

均匀性

均匀

不均匀

比较均匀

量

稳定性

不包定,随管路情况变化而变化

何

定

范

围

m3

/h

1.6~30000

150~24500

0.4~10

0~600

1~600

扬

程

特点

对应一定流量,只能达到一'

XE的扬程

对应一定流量可达到不同扬

程,

由管路系统确定

范围

10~2600m

2~20m

8~150m

0.2~100MPa

0.2~60MPa

效

率

特点

在设计点最局,偏离越远,

效率越低

扬程高时,效率降低较小

扬程高时,效率降低较大

范围

(最

0.5~0.8

0.7~0.9

0.25~0.5

0.7~0.85

0.6~0.8

高

点)

结构特点

结构简单,造价低,体积小,重量轻,安装检修方便

结构复杂,振动大,体积大,造价高

同离心泵

操作与维修

流量调节方法

出口节流

或改变转速

出口节流或改变叶片安装角度

不能用出口阀调节,只能用方路调节

同旋涡泵,另还

可调为转速和

行程

同旋涡泵

自吸作用

一般没有

没有

部分型号有

有

有

启

动

出口阀关闭

出口阀全开

出口阀全开

维

修

简便

麻烦

简便

适用范围

粘度较低的各种介质

特别适用丁大流量,低扬程,粘度较低的各种介质

特别适用丁小流量,较局压力的低粘度活洁介质

适用丁高压力、小流量的活洁介质(含悬:

浮液或要求完全无泄漏可用隔膜泵)

适用丁中低压力、中小流量尤其适用丁粘性高的介质

离心泵的常见故障及处理方法一览表

本文详细分析了离心泵的常见故障类型,如离心泵轴承发热、离心泵输

不出液体、离心泵流景、扬程不足、离心泵密封泄漏严重、离心泵发生

振动或杂音、离心泵电机过载等现象,并详细介绍了发生上述故障现象

的原因,以及如何正确处理上述故障。

具体的离心泵的常见故障类型及处理方法见下表1——1。

表1——1离心泵的常见故障类型及处理方法

故

原因

处理方法

序

号

障

现

象

轴

1、润滑油过多

1、

减油

承

2、润滑油过少

2、

加油

1

发

3、润滑油变质

3、

排去并活洗油池再加新油

热

4、机组不同心

5、振动

4、

5、

检查并调整泵和原动机的对中

检查转子的平■衡度或在较小流量处运转

泵

1、吸入管路或丞内留有

:

1、

注满液体、排除空气

输

空气

2、

开启阀门

不

2、进口或出口侧管道阀

3、

更换扬程高的泵

2

出

门关闭

4、

杜绝进口侧的泄漏

液

3、使用扬程高丁泵的最

5、

纠正电机转向

体

大扬程

4、泵吸入管漏气

5、错误的叶轮旋转方向

6、吸上高度太高

7、吸入管路过小或杂物堵塞

8、转速不符

6、

7、

8、

降低泵安装高度,增加进口处压力加大吸入管径,消除堵塞物使电机转速符合要求

流

1、叶轮损坏

1、

更换新叶轮

量

2、密封环磨损过多

2、

更换密封件

、

3、转速不足

3、

按要求增加转速

扬

4、进口或出口阀未充分

4、

充分开启

3

程

打开

5、

把泄漏处封死

不

5、在吸入管路中漏入空

6、

消除堵物

足

气

6、管道中有堵塞

7、介质密度与泉要求不符

8、装置扬程与泵扬程不符

7、

8、

重新核算或更换合适功率的电动机设法降低泵的安装高度

密

1、密封元件材料选用不

1、

向供泵单位说明介质情况,配以适当

封

当

的密封件

泄

2、摩擦副严重磨损

2、

更换磨损部件,并调整弹簧压力

4

漏

3、动静环吻合不均

3、

重新调整密封组合件

严

4、摩擦副过大,静环破

4、

整泵拆卸换静环,使之与轴垂直度误差

重

裂

5、。

型圈损坏

小丁0.10,按要求装密封组合件

.5、更换O型圈

泵

1、泵轴和电机轴的中心

1、

校正对中

发

线不对中

2、

史换新轴

生

2、轴弯曲

3、更换轴承

5

振

3、轴承磨损

4、向厂方咨询

动

4、泵广生汽蚀

5、检修枣或改善使用情况

及

5、转动部分与固正部分

6、检查原因,设法消除

杂

有磨损

7、检查排污

音

6、转动部分失去平衡

8、打开进口阀,调节出口阀

7、管路和泵内有杂物堵

塞

8、关小了进口阀

电

1、泵和原动机不对中

「1、调整泵和原动机的对中性

6

机

2、介质相对密度变大

2、改变操作工艺

过

3、转动部分发生摩擦

3、修复摩擦部位

载

4、装置阻力变低,使运

4、检查吸入和排出管路压力与原来的变化

行点偏向大流量处

情况,并予调整

离心泵常用材料一览表

囹由丁泵的形式和工作条件不同,用的材料就多种多样。

但归纳起来主要是考虑两个方面:

一是考虑机械强度;

二是考虑抗蚀性能。

例如大直径的叶轮就要求有较高的机械强度,高压泵也有这样的要求。

对存在有汽蚀、冲刷、化学腐蚀、电腐蚀的泵,还要求材料具有抗蚀性能。

此外,输送高温液体的泵,还应考虑热力和蠕变性能。

离心泵常用材料表

部件名称

常温活水

PV60(kg/cm2)

给水泵

t<150Cp<150(kg/cm2)

局温泵

t<200Cp<300(kg/cm2)

泵体(包括中段、进水段、出水段)

HT20-40

HT25-47

ZG25

ZG35

ZGCr5Mo

ZG1cr13

导叶

HT20-40

HT25-47

ZG25

ZG2cr13

ZG1cr13

ZG2cr13

叶轮

HT20-40

ZG2cr13

ZG1cr13

HT25-47

HT25-47

ZG2cr13

轴套

HT20-40

HT25-47

2545淬火2Cr13

ZGCr5Mo

ZG3cr13

轴螺帽

3545

A5

25

ZGCr5Mo

ZG3cr13

密封环

HT25-47

HT25-472Cr13

3Cr13

平■衡盘

HT25-47

45调质

3Cr13

3Cr13调质

平■衡环

HT25-47

45淬火

3Cr13

3Cr13淬火

调整套

HT25-47

40Cr

2Cr13

3Cr13

轴承架

HT25-47

HT25-47

ZG25

联轴器

HT25-47

35

35CrMo

拉紧螺栓

3545

A5

40CrV35CrMo

35CrMo

轴

35

45

40CrV

35CrMo

3Cr13

轴承胎

HT20-40

A3

25

在现有材料的基础上,为了充分发挥材料的内在潜力,可对材料进行热处理。

例如为了提高轴套、平衡环等的耐磨性,可对它们进行表面淬火处理,提高硬度。

为了提高轴的承载能力和抗冲蚀性,可对泵轴进行正火或调质处理。

如硬度过大,则轴失去韧性,变脆;如硬度过小,则轴的强度不够。

离心泵的分类

离心泵的分类很多,它是依据不同的结构特点而划分的。

、按工作叶轮数目来分类

1、单级泵:

即在泵轴上只有一个叶轮。

2、多级泵:

即在泵轴上有两个或两个以上的叶轮,这时泵的总扬程为n个

叶轮产生的扬程之和。

、按工作压力来分类

1、低压泵:

压力低丁100米水柱;

2、中压泵:

压力在100~650米水柱之间;

3、高压泵:

压力高丁650米水柱。

三、按叶轮进水方式来分类

1、单侧进水式泵:

乂叫单吸泵,即叶轮上只有一个进水口;

2、双侧进水式泵:

乂叫双吸泵,即叶轮两侧都有一个进水口。

它的流量比单吸式泵大一倍,可以近似看作是二个单吸泵叶轮背靠背地放在了一起。

四、按泵壳结合缝形式来分类

1、水平■中开式泵:

即在通过轴心线的水平■面上开有结合缝。

2、垂直结合面泵:

即结合面与轴心线相垂直。

五、按泵轴位置来分类

1、卧式泵:

泵轴位丁水平■位置

2、立式泵:

泵轴位丁垂直位置

六、按叶轮出来的水引向压出室的方式分类

1、蜗壳泵:

水从叶轮出来后,直接进入具有螺旋线形状的泵壳。

2、导叶泵:

水从叶轮出来后,进入它外面设置的导叶,之后进入下一级或流入出口管。

平时我们说某台泵届丁多级泵,是指叶轮多少来讲的。

根据其它结构特征,它乂有可能是卧式泵、垂直结合面泵、导叶式泵、高压泵、单面进水式泵等。

所以依据不同,叫法就不一样。

另外,根据用途也可进行分类,如油泵、水泵、凝结水泵、排灰泵、循

离心泵的机械损失有哪些

离心泵的机械损失有轴承、轴封摩擦损失和叶轮圆盘摩擦损失。

、轴承、轴封摩擦损失

泵轴支承在轴承上,为了防止泵内液体向外泄漏,设置了轴封。

当泵轴高速旋转时,就与轴承和轴封发生摩擦。

在一般情况下摩擦损失都较小,为:

△N=(0.01〜0.03)N

式中△N——摩擦损失;

N——原动机传给水泵的轴功率。

二、叶轮圆盘摩擦损失

离心泵叶轮在充满液体的泵壳内旋转,这时叶轮盖板外表面与液体发生相五摩擦,引起摩擦损失。

圆盘摩擦损失在整个机械损失中占的比重较大,特别是一些中、低比转数的水泵更是这样。

我们知道,低比转数的水泵圆盘摩擦损失增加较快,如比转数ns=30时,圆盘摩擦损失增大到有效功率的30%而高比转数水泵,则圆盘摩擦损失比重较小。

多级水泵中各种能量损失所占的白分比,比较典型的情况如下:

冲击和旋涡损失7%

叶轮和平衡盘的圆盘摩擦损失5%

间隙漏泄损失2%

平衡机构漏泄损失2%

水力表面摩擦损失4%

离心泵的水力损失

离心泵的水力损失有冲击损失、旋涡损失和沿程摩擦损失。

一、冲击损失

每台水泵都有自己的设计流量,当水泵在设计流量工况下工作时,入口处的液流是顺着叶片进入叶轮的,因此不发生与叶片的撞击,同样出口液流亦不发生与泵壳的冲击,这时效率很高。

但当流量偏离设计工况时,其液流方向就要与叶片方向发生偏离,产生冲击。

冲击损失可用下式表示:

hch=B(Q-Qk)2

式中:

B——系数;

Q——实际流量;

QK——设计流量。

二、旋涡损失

在水泵中,过流截面是很复杂的空间截面,液体在这里通过时,流速大小和方向都要不断地发生变化,因而不可避免地会产生旋涡损失。

另外,过流表面存在尖角、毛刺、死水区时也会增大旋涡损失。

三、沿程摩擦损失

由丁水鱼过流表面的粗糙和液体具有粘性,所以液体在流动时就会产生摩擦阻力损失。

损失大小用下式表示:

hm=AQ2

式中A——系数。

在各部位的水力损失中,叶轮内的水力损失最大,占全部水力损失的一半左右;其次是导叶转弯处的水力损失,占全部水力损失的1/4左右,而剩下的1/4

水力损失,损失在叶轮到导叶、导叶扩散部分、反导叶到叶轮入口等几个部位。

为了减少水泵的水力损失,应使液流各断面变化平缓,速度大小合理。

并选用合适的叶轮、导叶型线和出入口安置角。

另外还应提高过流部件的表面光洁度。

离心泵的容积损失以及防止损失的方案

离心泵的容积损失有密封环漏泄损失、平衡机构漏泄损失和级问漏泄损失。

一、密封环漏泄损失

在叶轮入口处,设有密封环,在水泵工作时,由丁密封环两侧存在着压力差,一侧近似为叶轮出口压力,一侧为叶轮入口压力,所以始终会有一部分液体从叶轮出口向叶轮入口漏泄。

这部分液体在叶轮里获得了能量,但液体并未送出,这样就减少了水泵的供水量。

漏泄液体的能量全部用到克服密封环阻力上了。

显然,密封环直径5愈大,其两侧压力相差愈悬殊,则泄漏量就愈大。

对于定型的水泵,为了减少漏泄量提高水泵的效率,应在许可的情况下把密封环间隙缩小。

一般总间隙近似取

密封环直径的0.002,如Dw=200毫米,则总间隙为0.40毫米。

装配时,密封环不可偏心太大,否则,漏泄量也会增加。

另外,可用增加密封环阻力的方法减少漏泄量,增加阻力的主要措施是

将密封环制成迷宫、锯齿形等,这同时也增加了密封环的密封长度,增大了沿程阻力。

密封环的漏泄,在某些情况下会引起叶轮入口的扰动,因此就要合理地设计密封环形式。

二、平■衡机构漏泄损失

在不少的离心泵中,都设有平衡轴向推力的机构:

如平衡孔、平衡管、平衡盘等。

由于在平

衡机构两侧存在着压力差,因而也有一部分液体从高压区域向低压区域漏泄。

平衡孔的漏泄会使

水泵的效率降低5徘右。

在平衡盘机构中,漏泄量占工作流量的3%,但高压泵有些比此值大;

为了减少漏泄损失,可在不影响平衡力的情况下减小平衡盘的直径D'。

三、级问漏泄损失

在涡壳式多级泵中,级间隔板两侧压力不等,因而也存在漏泄损失,根据机构布置情况的不

同,级间隔板两侧的压差可能为一级、二级或三级,级数相差愈多,则隔板级间漏泄就愈严重,因此此处广泛采用台阶式级间密封。

此外,在分段式多级泵中,也存在着级间漏泄。

不过这与前面所说的级间漏泄不同,因这部分漏泄液体不经过叶轮,故不属于容积损失。

在这里,级间隔板前后的压差,是由导叶扩散部分

的增压作用和叶轮侧隙的抽吸作用(相当于离心叶轮)而引起的。

在压差的作用下,漏泄液体沿

着级间隔板缝隙进入前级叶轮侧隙,并经导叶,反导叶(吸入导叶)又流回级间缝隙,重复上述过程。

虽然分段式多级泵的级间漏泄不属于容积损失,但它如此往返流动,是要消耗水泵的功率

的。

另外,该部分液体通过导叶时,会引起导叶喉部有效截面减小(即漏泄液体占去了一部分截

面),所以会使此处的流速增加,弓I起额外的水力损失。

据《离心泵设计基础》一书介绍:

某台多级泵,在流量为20升/秒时,级间间隙自0.75毫米减少到0.25毫米,级间漏泄量q减少了0.7升/秒,由于q的减少,使通过导叶的流量减少了,降低了导叶喉部的流速,减少了导叶中的水力损失,同时由于q减少,使叶轮与导叶侧隙中的液体相对速度减小了,从而也减少了叶轮圆盘

摩擦损失,所以泵的效率提高了5%£右。

离心泵叶片采用后曲式的优点

总的来讲,后曲式叶片与其它型式叶片(径向叶片、前曲式叶片)相比,有以下优点:

一、从压头性质来看,后曲式叶片的动压头在总水头中所占的比例较小(总水头等丁动压头与静压头之和),因而动压头在扩散部分变为静压头时伴随的能量损失也小。

二、从水泵消耗的功率来看,后曲式叶片的离心泵在流量与扬程变化时,功率变化较小,这样就给电动机提供了良好的工作条件。

三、从叶轮内部损失来看,径向叶片和前曲式叶片槽道较短,扩散角和弯曲度都较大,因而增加了水力损失。

而后曲式叶片则相反,次项损失较小。

正因为如此,所以离心泵叶为如采用后曲式。

水在离心泵的叶轮中是如何运动的?

水在叶轮中进行着复合运动,即一方面它要顺着叶片工作面向外流动,另一方面还要跟着叶轮高速旋转。

前一个运动称为相对运动,其速度称为相对速度,用w表示。

后一个运动称为圆周运动,其速度称为圆周速度,用u表示。

二种运动的合成,即是水在水泵内的绝对运动,其速度用v表示。

叶轮工作时,其半径上任一点业的运动状态都可以通过上述三个速度的大小和方向表示出来,由这三个速度构成的图形叫做速度三角形。

研究水泵时,最

重要的是了解叶轮入口处和出口处的液体流动情况。

叶轮入口处,为了避免液体与叶片发生撞击引起冲击与涡流损失,应使液体

较平稳地进入叶轮槽道。

为此就要合理地选用入口安置角?

1,一般?

1=10。

400。

水顺着叶轮槽道,最后被甩出去,甩出去的速度v2,常分解成两个相互垂

也的分速度:

一个是径向分速度,用V2m表示;另一个是圆周分速度,用v2u表示。

绝对速度v2由圆周速度u2和相对速度w2合成,在圆周速度不变的情况下,改变叶片出口安置角?

2,就可以获得不同情况下的出口速度三角形。

出口安置角?

2对泵性能影响很大。

离心泵的工作原理

离心泵的工作原理就是在泵内充满水的情况下,叶轮旋转产生离心力,叶轮槽道中的水在离心力的作用下甩向外围流进泵壳,丁是叶轮中心压力降低,这个压力低丁进水管内压力,水就在这个压力差的作用下由吸水池流入叶轮。

这样水泵就可以不断地吸水不断地供水了。

除了叶轮的作用之外,螺旋形泵壳起的作用也是很重要的。

从叶轮里获得了能量的液体流出叶轮时具有较大的功能,这些液体在螺旋形泵壳内被收集起来,并在后面的扩散管里把动能变成压力能。

离心泵与其他种类的泵相比,它具有构造简单、不易磨损、运行平稳、噪音小、出水均匀、调节方便、效率高等优点,因此离心泵得到了广泛的应用。