结构混凝土的超声脉冲法探伤.docx

《结构混凝土的超声脉冲法探伤.docx》由会员分享,可在线阅读,更多相关《结构混凝土的超声脉冲法探伤.docx(28页珍藏版)》请在冰豆网上搜索。

结构混凝土的超声脉冲法探伤

结构混凝土的超声脉冲法探伤

吴慧敏

概述

在混凝土结构物的施工及使用过程中,往往会构成一些缺陷和损伤。

形成这些缺陷和损伤的原因是多种多样的,一般而言,主要有4个方面:

(1)施工原因,例如,振捣不足、钢筋网过密而骨料最大粒径选择不当、模板漏浆等所造成的内部孔洞、不密实区、蜂窝及保护层不足、钢筋外露等;

(2)由于混凝土非外力作用形成的裂缝,例如,在大体积混凝土中因水泥水化热积蓄过多,在凝固及散热过程中的不均匀收缩而造成的温度裂缝,混凝土干缩及碳化收缩所造成的裂缝;

(3)长期在腐蚀介质或冻融作用下由表及里的层状疏松;

(4)受外力作用所产生的裂缝,例如因龄期不足即行吊装而产生的吊装裂缝等。

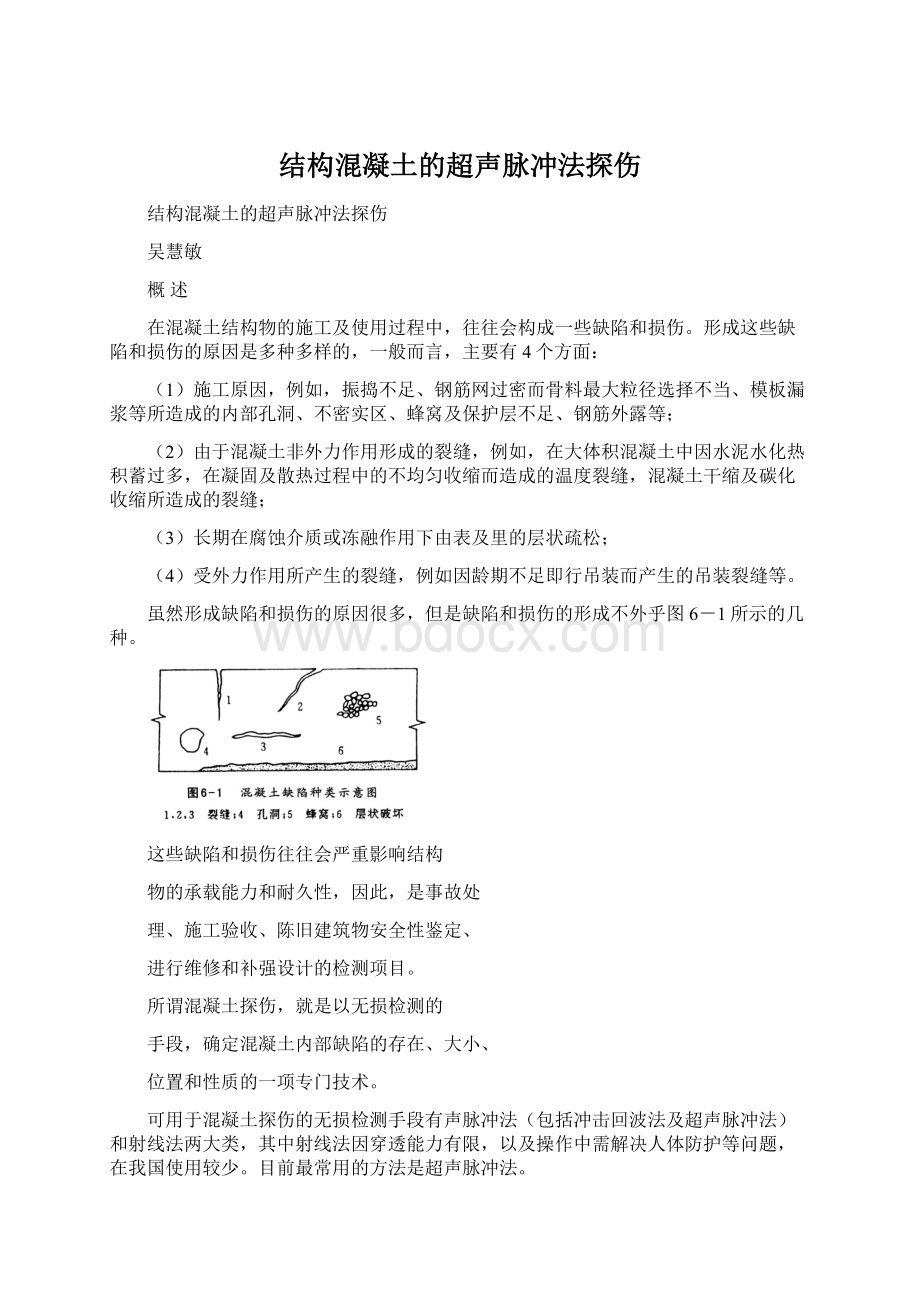

虽然形成缺陷和损伤的原因很多,但是缺陷和损伤的形成不外乎图6-1所示的几种。

这些缺陷和损伤往往会严重影响结构

物的承载能力和耐久性,因此,是事故处

理、施工验收、陈旧建筑物安全性鉴定、

进行维修和补强设计的检测项目。

所谓混凝土探伤,就是以无损检测的

手段,确定混凝土内部缺陷的存在、大小、

位置和性质的一项专门技术。

可用于混凝土探伤的无损检测手段有声脉冲法(包括冲击回波法及超声脉冲法)和射线法两大类,其中射线法因穿透能力有限,以及操作中需解决人体防护等问题,在我国使用较少。

目前最常用的方法是超声脉冲法。

超声波技术用于材料内部缺陷的探伤始于1928年,首先用于金属材料及其零件。

当时制成了第一台连续超声波探伤仪,它只能探测缺陷的有无,而无法确定缺陷的大小和位置。

1934年提出了用超声脉冲技术进行探伤。

在第二次世界大战中雷达技术迅速发展,采用超声脉冲技术的相应仪器也随之日臻完善。

目前,在金属材料中已应用了超声显像、自动报警等新技术,而且超声波全息照相技术也得到应用。

混凝土探伤技术的发展比金属材料探伤的发展要晚得多,在这方面的研究工作直到50年代才逐步开始。

在我国,直到60年代才受到工程界的重视。

1990年我国制定了《超声法检测混凝土缺陷技术规程》(CECS221:

90)。

金属材料的探伤主要是应用超声波在内部缺陷界面上的反射特征,以反射波作为判断缺陷状态的基本依据。

鉴于混凝土的非均质特性,高频超声波在混凝土中传播时,将受到无数个界面的反射,若用金属超声探伤仪进行混凝土探伤,难以鉴别出缺陷。

因此,混凝土超声探伤的基本原理与金属探伤不同。

混凝土超声探伤采用以下4点作为判别缺陷的基本依据:

(1)根据低频超声在混凝土中遇到缺陷时的绕射现象,按声时及声程的变化,判别和计算缺陷的大小;

(2)根据超声波在缺陷界面上产生散射,抵达接收探头时能量显著衰减的现象判断缺陷的存在及大小;

(3)根据超声脉冲各频率成分在遇到缺陷时衰减的程度不同,接收频率明显降低,或接收波频谱与反射波频谱产生的差异,也可判别内部缺陷;

(4)根据超声波在缺陷处的波形转换和叠加,造成接收波形畸变的现象判别缺陷。

以上4点可以单独运用,也可综合运用。

根据以上原理,在进行混凝土探伤时所需测量的物理量是声程、声时、衰减量、接收波形及其频谱,所以,凡是有波形显示的混凝土超声检测仪均可用于探伤。

而无波形显示的数字显式声速仪,虽然也可用于探伤,但它只能提供声时和声速作为唯一的判别依据,因而容易造成误判。

混凝土内部缺陷的判别方法

一、混凝土内部孔洞、裂缝及蜂窝状缺陷的探测

(一)缺陷大小的实际声程计算法

内部缺陷的检测应采用穿透法,其发射及接收探头的布置如图6-2所示。

在探测时首先在缺陷附近(图6-2中)的(a)位置,测出无缺陷混凝土的声时值,并按厚度算出声速C(取数点的平均值),然后将探头移入缺陷区,并找到声时最长的一点,该点即为缺陷垂直于两探头连线平面的“中心”位置,然后测读出声时值。

这时

的声时值应为声波绕过缺陷所需的时间。

假定空洞正好居于厚度L的中心,则在超声传

播方向上(即两探头连线方向上)的最小横向尺寸

可按下式计算:

(6-1)

式中,d为缺陷最小横向尺寸;D为探头直径;

L为混凝土厚度;C为混凝土声速(C=L/t1);t1为

超声过无混凝土时的声时;t2为探头在缺陷中心位

置时的声时。

显然,当L与d之比越小时,t1与t2之差越大,探测准确度越高,但当缺陷形状为扁平状或片状的内部裂缝,而且其走向与超声传播方向平行时(见图6-3中的a-a位置),L/d将变得很大,t1与t2基本相等,这时,这种方法无效。

克服的办法是在条件可能的情况下将探头移过一个角度(见图6-3中的b-b及e-e位置)。

探头位置移动后,进行缺陷尺寸计算,在(6-1)式中应改用新的参数代入,例如探头在e-e位置时,缺陷的尺寸d可近似计算如下:

(6-2)

式中:

d为片状缺陷平面内的最小尺寸;Lc为探头间的最短距离;tc为探头在e-e位置时,超声绕过缺陷所需的声时;C为无缺陷混凝土的声速;a为两探头连线与缺陷平面的夹角。

当缺陷小于探头直径时,声时无明显变化,但因缺陷界面的散射将使衰减值增加,接收波的波高下降,这时应改用衰减值(波高变化)或接收波频率的下降程度作为判别缺陷是否存在的依据。

当探头在某一面积上移动时,发现其中某一点接收波高显著下降,而声时无显著变化,而且探头连线转过一个角度后有同样现象,则可判为该点有小于探头的缺陷存在(见图6-4)。

(二)大面积扫测的缺陷判别

所谓内部缺陷,是指在混凝土表面无外露痕迹的缺陷。

在实际结构及构件检测中,不可能在全部面积上进行全面探测,一般均选择重要受力部位及对施工质量有怀疑的部位进行仔细探测。

当需仔细探测的面积较大时,可用多级网络法描出等声时线,并逐步缩小测区的方法(见图6-5),这样可防止遗漏,同时又避免了大面积的细测。

网络的大小可视构件大小而定,例如第一级网络

采用30cm间距,然后在声时变化的点上再划出

二级网络(例如10cm),将各等声时点连接起来

即成“等声时线”,在等声时线的范围中,声时最

长的点即为该缺陷区的“中心”位置。

为了定量地确定缺陷的存在,近年来普遍采用

统计方法。

其具体方法是用被测构件的各测点声时

值t和超声穿透距离L求出声速C,然后根据已知

的R=f(C)关系,换算出各测点的估算强度R。

假定所有测值总体呈正态分布,求出其平均强度R

和标准差S,则判定某点存在缺陷的依据为

(6-3)

若第i点的强度值Ri符合上式,则该值出现的概度只有2.27%,即出现的机率极少,如果有,应是一异常点,可视为存在缺陷的可疑位置。

当被测对象的R=f(C)关系不明确,难以将C值换算成R值时,可直接用C值的统计结果作为判别依据

(6-4)

式中,

为所有测点声速平均值;Sc为声速值的标准差;Ci为第i点的声速值。

当被测构件的厚度不变(即声程L不变)时,也可直接用声时值的统计结果作为判别依据:

ti<

+2St(6-5)

式中:

为所有测点声时平均值;St为声时值的标准差;ti为第i点的声时值。

以上判据中未反映测点的影响。

为了更确切地判别缺陷,南京水利科学研究院曾提出如下判别方法:

首先计算出结构物各测点估算强度的平均值R及标准差S,然后分两种情况对各测点进行判断。

1.孤立的低强度点

计算出该点强度和平均强度之差与样本标准差的倍数z,即

(

-Rmin)/S=z(6-6)

式中:

为所有测点的平均强度值;Rmin为孤立低强度点的强度值;S为强度值的标准差。

再从正态分布表上查得Rmin=

-zS时出现的概率P,然后算出在N个测点中Rmin可能出现的次数M=NP(6-7)

式中:

M为Rmin在正态分布的数值样本中可能出现的次数;N为测点总数;P为Rmin在正态分布的样本中的概率。

其判为缺陷的条件是M<1(6-8)

即在正常情况下,这样的强度值是不应当出现的,现在出现了一个点,说明是异常点,应判为缺陷。

2.几个相邻点的强度都低于某一最小强度的区

通常取最小强度Rmin=

-2S,即z=2。

这时Rmin出现的概率为P=2.28%。

若在网络测点中,某点A的强度低于Rmin,其相邻四点中的任一点也低于Rmin,这种情况出现的概率为:

P=(2.28%)2×4=0.208%

同样,当NP<1时,则认为此相邻两点处有缺陷。

当被测对象的R=f(C)关系不明确时,也可直接用声速C值的统计结果作为判别依据。

表6-1统计数的个数n与对应的λ1值

n

λ1

14

1.47

16

1.53

18

1.59

20

1.64

22

1.69

24

1.73

26

1.77

28

1.80

30

1.83

n

λ1

32

1.86

34

1.89

36

1.92

38

1.94

40

1.96

42

1.98

44

2.00

46

2.02

48

2.04

n

λ1

50

2.05

52

2.07

54

2.09

56

2.10

58

2.12

60

2.13

62

2.14

64

2.155

68

2.17

n

λ1

68

2.18

70

2.19

74

2.21

78

2.23

80

2.24

84

2.26

88

2.28

90

2.29

95

2.31

n

λ1

100

2.32

105

2.34

110

2.36

115

2.38

120

2.40

125

2.41

130

2.42

135

2.43

140

2.45

n

λ1

145

2.46

150

2.48

155

2.49

160

2.50

170

2.52

180

2.54

190

2.56

200

2.57

210

2.59

中国工程建设标准化协会1990年公布的《超声法检测混凝土缺陷技术规程》(CECS21:

90)中推荐采用下述方法进行判别:

首先将测区内各测点的声时值(ti)由小到大按顺序排列,即t1≤t2≤…≤tn≤tn+1,将排在后面明显偏大的数据视为可疑,再将这些可疑数据中最小的一个(假如是tn)连同其前面的数据,求出其平均值t和标准差St,并按下式算出异常情况的判断值X0:

X0=

+λ1·St(6-9)

式中:

X0为异常情况判断值;λ1为异常值判定系数,按表6-1选取。

把X0值与可疑数据中的最小值(假定为tn)相比较,若tn≥X0,则将tn及排在其后的各声时值均为异常值;当tn<X0时,应再把tn+1放进去重新计算

和St,并算出新的异常情况判断值X0,再与tn+1作比较。

如果在各测点同时测得波幅和频率值,及按声时算出的声速值(以x代之),则也可按上述方法进行统计处理,把它们分别按次序由大到小排列,排成x1≥x2≥…≥xn≥xn+1,将排在后面明显小的数据视为可疑。

然后再将这些可疑数据中最大的一个(假定为xn)连同其前面的数据,算出平均值x和标准差Sx,并按下式求出判断值X0。

X0=

-λ1Sx(6-10)

式中:

为各测点波幅、频率或声速的平均值;Sx为波幅、频率或声速的标准差;其余各项含义同前。

再将判断值X0与可疑数据的最大值Xn相比较,当Xn≤X0时,则Xn及排在其后的各数据均为异常值;当Xn>X0时,则应再将Xn+1放进去重新计算X和SX,并求出新的判断值X0,把X0与Xn+1作比较。

当测区中某些点声时值(或声速值)、波幅值(或频率值)被判为异常值时,可结合异常测点的分布及波形状况,确定混凝土内部缺陷的范围。

必须指出,波幅值和频率值是与衰减密切相关的两个参数,因此,它们必然受耦合条件的明显影响,若耦合条件保证不了波幅和频率测值的稳定,则该参数不能作为统计法的判据。

以上判据,改变了原来完全经验性的判别方法,使缺陷的判别数值化。

但这一判别方法尚待完善。

其问题在于:

上述判据均假定缺陷检测时,所有的测值的总体满足正态分布规律。

但事实上,在有缺陷存在的情况下,测值的分布与常用的混凝土强度分布规律不同,缺陷越多,则偏离正态分布规律越远。

而且,S值随着混凝土均一性的不同而变化,当混凝土均匀性较差时,S值很大,这时很可能会掩盖真正的缺陷。

所以,一个构件或结构均匀性很差或缺陷较多时,采用上述判据会产生漏判。

(三)缺陷的声时、振幅、波形综合判断

在第一节中已阐明,缺陷的存在,除了反映在超声传播时间延长外,还反映在接收波幅度降低(衰减)和波形畸变。

如能综合运用这些因素进行判断,必能提高判断的准确性。

若在探测时测得各测点的声时值t(或声速C)、接收波波幅A(或衰减系数a)的相对值,则大体上可参考表6-2进行定性判断。

同时,也可参考接收波的波形。

如果声时偏大,波幅偏小,而且波形畸变,则可以肯定混凝土质量有缺陷。

为了能定量地用声时、波幅和接收波频率来判断缺陷的存在,南京水利科学研究院提出了一个综合质量指标

(6-11)

式中:

为判断缺陷的综合值;fi为某测点接收波频率,kHz;Ai为某测点接收波波幅,NP,dB或mm;ti为某测点声时值;μs,m,n为常数。

表6-2综合定性判断表

衰减

声时

t正常(C正常)

t正常(C偏大)

t正常(C偏小)

A正常(a正常)

强度正常

强度较高

强度较低有局部缺陷

A正常(a偏小)

强度正常或偏高

强度较高质量较好

强度正常混凝土浆多石少

强度正常但表面层

强度正常

强度偏低质量不良

A正常(a偏大)

不良或有内部缺陷

混凝土石多浆少

内部有缺陷

在综合指标中,引入m,n两项常数项的原因是:

由于混凝土质量变化时,A、f、t的变化幅度很不一致,其中A的变化幅度最大,t的变化幅度最小,因而三者对Kcom的制约权数不等。

为了改善这种状况,引入m、n常项。

m、n值的确定,以使A、f、t三者的变异系数相等为原则,可按下式计算:

(6-12)

式中:

SA为各测点接收波波幅测值的标准值;

为各测点接收波波幅测值的平均值;SF为各测点接收波频率减去n后的标准差;

为各测点接收频率减去n后的平均值;ST为各测点声时值减去m后的标准差;

为各测点声时值减去m后的平均值。

随着超声检测仪器的迅速发展,在探伤中若能采用具有波形数字采集和处理功能的智能型仪器,则可通过机内自动判读功能和频谱分析功能,迅速而准确地获得各测点的声时、幅值、主频率、频谱畸变系数等许多参数。

因此,多因素综合判断是缺陷判断的必然趋势。

随着可利用参数的增多,综合判断的模式也会不断发展。

近年来,聚类分析、模糊综合评判等模糊数学的多因素综合判断方法都已被引用于探伤技术,这些进展必将使混凝土测缺陷的数值判据更准确、更科学、更完善。

二、混凝土裂缝深度的探测

混凝土开口垂直裂缝深度的探测,可视构件的形状及裂缝位置的不同,采用穿透法和平测法。

(1)当垂直于裂缝的构件断面不大时,可在平行于裂缝的两侧面上用穿透法进行探测。

探测时将探头沿构件侧面逐点移动,当两探头连线未与裂缝平面相交时,声时不变,两者相交后声时逐渐拉长。

在采用这一探测方法时,假定裂缝中没有积水和其它能够传声的夹杂物,事实上这是不可能的。

因此,用该法探测的裂缝深度往往小于实际深度。

为了避免误判,也可采用波高法作为辅助判据。

当接收信号的波高显著下降,而且越来越低,不再回升时,即使声时未明显增大,也应将波高开始下降的那一点对应的高度判为裂缝的深度。

此外,由于裂缝中的某些夹杂物形成声通路,声时会突然减小,但波高不会完全恢复,因而据此还可排除夹杂物的影响。

如果裂缝中充满水,则可采用横波探头消除水的干扰。

(2)当结构物断面很大,无法在侧面用穿

透法测量时,可用开口垂直裂缝的深度平测法探

测,其探测与判断方式可采用图6-6的方式。

对于图6-6所示的方式,首先将探头在裂

缝附近用平测法测出混凝土的声速。

测量时,所

选的区域中混凝土的各种条件包括配比、湿度条

件等均与裂缝区混凝土的相同,计算C值时平测

声程的确定方式应按第三章中的规定进行。

C值取

多次测量的平均值,然后将探头等距离地置于裂缝两侧,读出声波绕过裂缝末梢时的声时值。

根据几何关系,有

(6-13)

(6-14)

将(6-14)代入(6-13)得

(6-15)

式中:

即为裂缝深度h;C为无缺陷处混凝土的声速;t1为声波绕过裂缝所需的声时;

即为探头间距d。

(6-15)式又可改写为:

(6-16)

试验证明,探头与裂缝的距离

、

与裂缝深度

相接近为宜。

若A、B相距太远,则

的长度与折线

、

的长度之差减少,这样,由于混凝土的非均质性,按(6-16)式计算时甚至会得出负值;若A、B相距太近,绕行信号减弱,有可能被底面反射信号所干扰,计算结果会接近或超过结构物的厚度。

当有钢筋穿过裂缝时,如探头靠近钢筋,则会影响测量结果,此时探头应避开钢筋。

应避开的最短距离可计算如下:

如图6-7所示情况,若无钢筋影响,则可运用(6-16)式,所以绕过裂缝的声时应为:

(6-17)

当存在钢筋时,通过钢筋所需的声时ts,可根据(3-57)式计算,即:

欲使钢筋对裂缝深度的探测不造成影响,必须使ts≥t1,所以,

(6-18)

化简后得:

(6-19)

D就是为了避免钢筋影响。

D为钢筋与探头的最小距离;Cs为钢筋声速;C为混凝土声速。

对于一般估算,D可取1.5h左右。

三、斜裂缝的探测

对于斜裂缝的探测,不仅要求测出其深度,而且还要求测出其走向,一般可采用三角形定位法和双椭圆定位法。

图6-8所示即为三角形定位法示意图。

测试时,首先在裂缝附近测出混凝土的平均声速C,然后将其中一个探头固定于A位置,另一探头移至E及D,测出声波经

所需的声时t1及经

的声时t2,即可得出以下方程:

(6-20)

(6-21)

(6-22)

(6-23)

将实测的C、t1、t2、l1、l2等代入(6-20)、(6-21)、(6-22)、(6-23)式,并解出未知项,即可由△ABEA或△ABD确定裂缝的走向和深度。

图6-9为双椭圆定位法示意图,在测出混凝土的声速C后,将两探头分别置于A、B及Aˊ、Bˊ位置,取

。

若测出声波沿

、

传播的声时t1及沿

、

传播的声时t2。

由于

因此,分别以A、B及Aˊ、Bˊ为焦点,以a1、b1及a2、b2作为长、短轴,即可得到两个椭圆方程:

(6-24)

若取同一坐标系,则可得:

(6-25)

显然,裂缝的末端必在这两个椭圆的交点上。

所以,解(6-25)式即可求出裂缝末梢的座标位置,为简化计算,也可用作图法定位。

混凝土承载时微裂缝增生过程的测量

近年来应用超声探伤技术已成为研究混凝土力学性能的重要手段。

在进行微裂缝增生过程的测量时,仍然以声速的变化作为特征值。

因为随着微裂缝的增加,声波需绕过裂缝传播。

因此,实际声程随微裂缝数量和大小的增加而增加,声时值也随之增大,若这时仍以探头间距作为声程,则所求出的声速明显下降。

造成声速下降的另一个原因,是由于声波因微裂缝的散射而严重衰减。

这时由于接收波形起点误判所引起的声时延长也使表面声速下降。

后者在无波形显示的数字示声速仪上更为明显。

所以,声速的变化相应地反映微裂缝的大小和数量。

在压应力的作用下,混凝土中微裂缝的发展方向与压力方

向相近,所以布置探头时,两探头连线应垂直于压力方向,这样

探头较为敏感(见图6-10),这时超声传播方向与部分裂缝平

面相垂直,因而超声需绕行的声程较长,散射也较严重,声速

变化较为明显,反之,根据这一原理,若在不同的位置布置探头,

按各对探头间声速变化的不同,又能判断出在外力作用下混凝

土微裂缝的开展方向。

图6-11为混凝土应力应变过程中各个不同阶段的声速变化

情况。

从应力变全过程曲线及声速变化曲线可以看出,整个过

程大体上可分为4个阶段:

第一阶段即应力与强度极限之比小于0.4时,应力应变曲线接近于直线,超声速度基本上不变。

在这一阶段中,混凝土初始微裂缝尚未开展;第二阶段,应力与强度极限之比约为0.4~0.7或0.4~0.9,应力应变曲线开始弯曲,声速稍有下降。

这时混凝土中的原始界面裂缝开始扩展;第三阶段,应力与强度极限之比约为0.8~1.0,这时界面微裂缝穿过砂浆形成贯穿裂缝,应力应变曲线明显弯曲,达到峰值点,由于裂缝的迅速扩展和贯穿,使声速急剧下降。

第四阶段,已超过了极限应力,混凝土严重开裂,只能依靠开裂面的机械啮合作用承受荷载。

这时变形迅速增大,承载能力逐步下降,声速也随之下降。

由以上试验可知,当试件承受压应力的作用时,声速的变化能明确地反映试件内部裂缝的增生情况,并与应力应变曲线有着相应的关系。

这就使我们能从微裂缝开展的角度,解释混凝土应力应变的种种现象。

两次浇筑的混凝土之间结合质量的检测

对于一些大体积混凝土和钢筋混凝土框架等重要结构物,为保证其整体性。

应该连续不间断地一次浇筑完混凝土,但有时因施工工艺的需要或因停电、停水等意外原因,在混凝土浇筑的中途停顿间歇时间超过三个小时后再继续浇筑;还有已浇筑好的混凝土结构物,有时因某些原因需要加固补强,进行第二次混凝土浇筑。

在同一个结构或构件上两次浇筑的混凝土之间,应保持良好的结合,使其形成一个整体,共同承担荷载,方能确保结构的安全使用。

但是,在做第二次混凝土浇筑时,对已硬化混凝土表面的处理往往不能完全满足设计要求,浇筑工序上也难免出现这样或那样的问题。

因此,人们对两次浇筑的混凝土之间结合质量特别关心,希望能采用有效的方法进行检验。

超声脉冲技术的应用,为两次浇筑的混凝土结合质量提供了较有效的途径。

一、测试方法

超声脉冲波检验两次浇筑的混凝土结合面质量,一般采用穿过与不穿过结合面的脉冲波声速、波幅和频率等声学参数相比较进行判断方法。

换能器的布置方法如图5-16所示。

为保证各测点具有一定可比性,每一对测点应保持其测线的倾斜度一致,测距相等。

测点间距应根据被测结构的尺寸的结合面的外观质量情况确定,一般为100mm-300mm,间距过大易造成缺陷漏检的危险。

二、数据处理及判定

两次浇筑的混凝土结合面质量的判定方法基本相同。

当结合面为施工缝时,因前后两次浇筑的混凝土原材料、强度等级、工艺条件等基本一致,如果两次的混凝土结合的良好,脉冲波通过与不通过施工缝的声学参数应基本一致,可以认为这些数据来自同一个母体。

因此,可以把过缝与不过缝的声时(或声速)、波幅或频率测量值放在一起,分别进行排列统计。

当施工缝中局部地方存在疏松、孔隙或填进杂物时该部位混凝土失去连续性脉冲波通过时,其波幅和频率会明显降低,声时也有不同程度增大,据此凡被判为异常值的测点,查明其他原因影响时,可以判定这些部位施工缝结合不良。

对于结构物进行修补加固所形成的混凝土结合面,因两次浇筑混凝土的间隔时间较长,而且加固补强用的混凝土往往比结构物原来的混凝土高一个强度等级。

骨料级配和施工工艺条件也与原来混凝土不一样。

所以可以说两次浇筑的混凝土不属于同一母体,但如果结合面两侧的混凝土厚度之比保持不变,通过结合面的脉冲波,其声学参数反映了该两种混凝土的平均质量。

因此,仍然可以将通过结合面各测点的声时、波幅和频率测量值按本章第四节一、二所述的方法进行统计和判别。

被判为异常值的测点,查明无其他原因影响时,即判定这些部位的新老混凝土结合不良。

在一般工业与民用建筑中,混凝土结合面质量检验的机会相当多,大量实践表明,采用超声脉冲检测是相当有效的。

实例某工程B—15#柱施工缝检测